Изобретение относится к анпаратурно- технологическому оформлению процессов, протекающих в системе газ (пар) - жидкость, таких, как абсорбция, ректификация, охлаждение и мокрая очистка газа.

Цель изобретения - интенсификация процесса тепломассопереноса за счет увеличения поверхности контакта фаз, образования направленного движения легкой фазы между соседними пленочными зонами контакта фаз и обновления поверхности газа (пара) и жидкости.

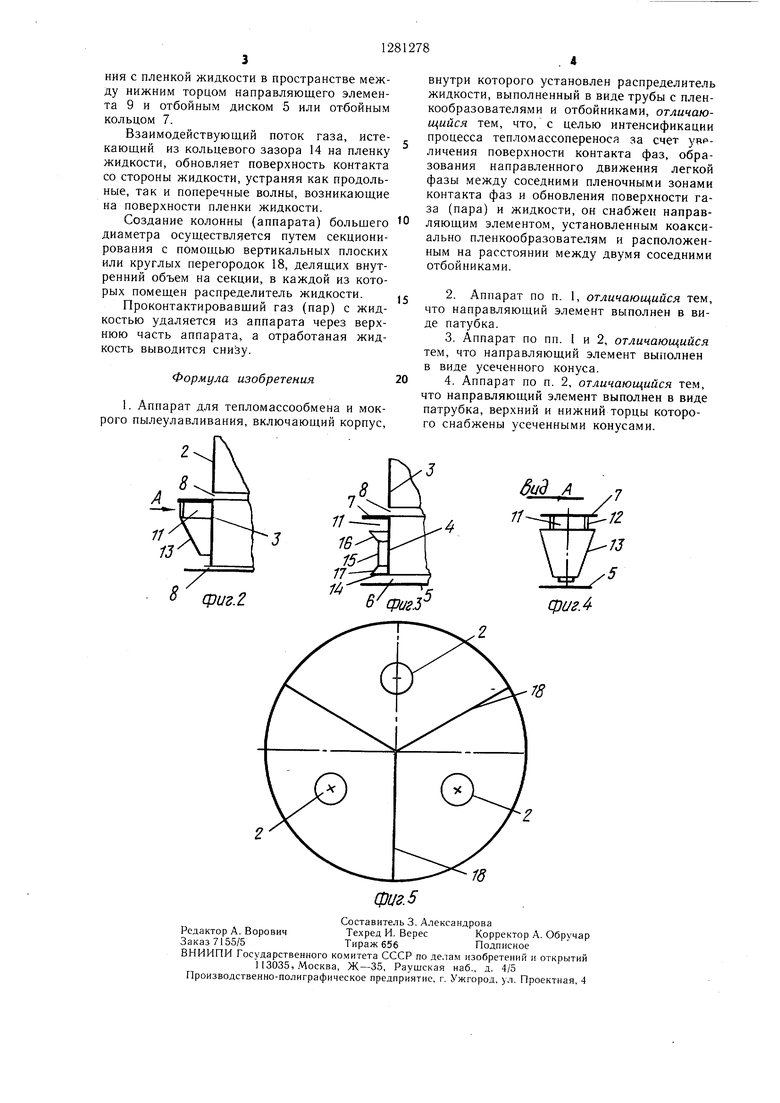

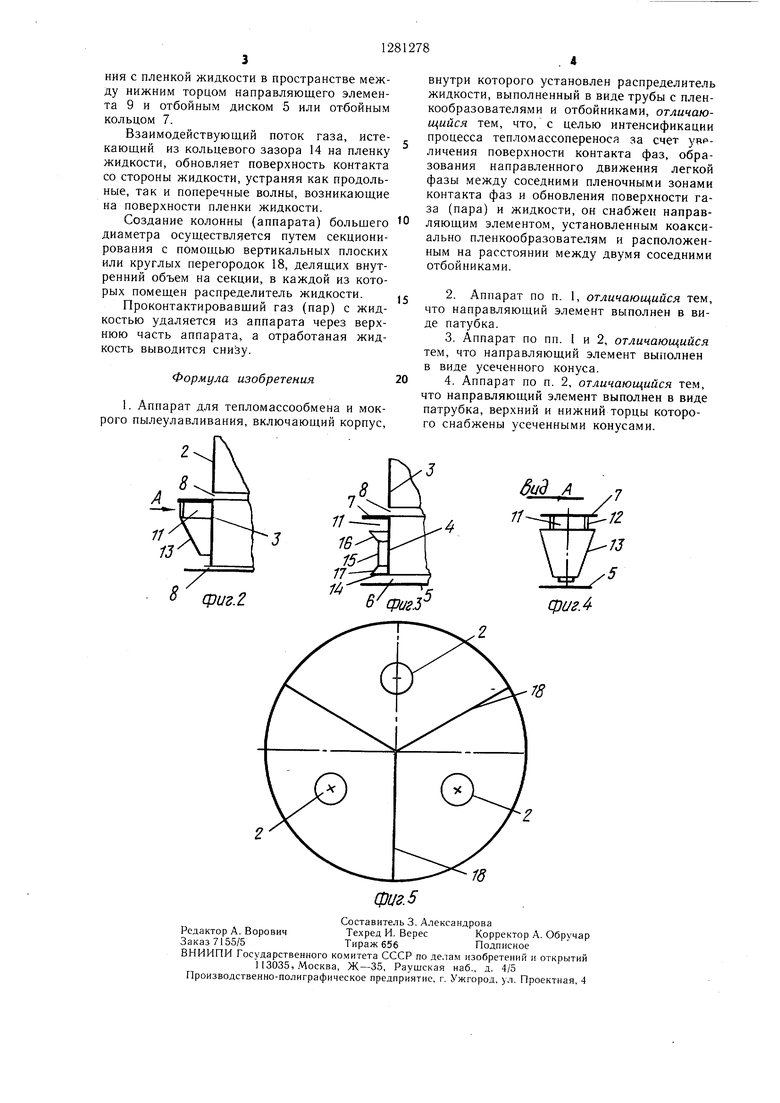

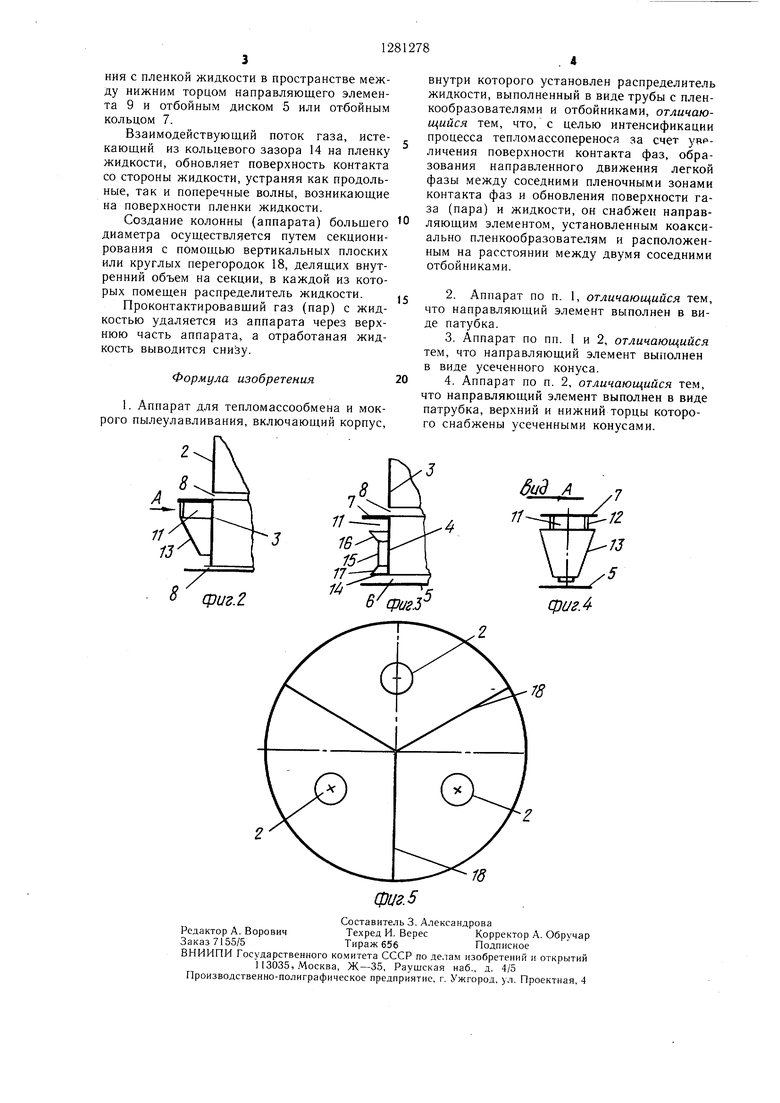

На фиг. 1 показан аппарат для тепломассообмена и мокрого пылеулавливания, продольный разрез; на фиг. 2 и 3 - направляющий элемент в виде усеченного конуса и патрубка с усечеными конусами, варианты выполнения; на фиг. 4 - вид А на фиг. 2 {крепление направляющего элемента к отбойному кольцу, вариант; на фиг. 5 - аппарат с тремя параллельно работающими распределителями, вид сверху.

Аппарат для тенломассообмена и мокрого пылеулавливания включает корпус 1, вертикально или горизонтально расположенный, внутри которого размещены распределители жидкости, каждый, из которых состоит из подводящей трубы 2 с пленко- образователями, одним из вариантов выполнения которых является соосное установление патрубков 3 и 4, при этом под нижним торцом патрубка 4 установлен отбойник (диск) 5 на некотором расстоянии с образованием кольцевого зазора 6.

Верхние торцы патрубков 3 и 4 снабжены отбойными кольцами 7, и соответственно верхние торцы патрубков 3 и 4 расположены по отнощению к нижнему торцу выщеле- жащего патрубка 3 или 2 на расстоянии с образованием кольцевых зазоров 8.

Коаксиально по отнощению к патрубкам 3 или 4 установлены направляющие элементы 9, выполненные в виде патрубков 10, расположены на расстоянии или в них выполнены окна 11, а одним из вариантов крепления направляющего элемента к кольцу 7 является крепление с помощью крепежных щтырей или полосок 12. Направляющий элемент 9 может быть выполнен в виде усеченного конуса 13, нижний торец которого расположен над нижним торцом патрубка 3 или 4 с образованием кольцевого зазора 14,.

Другим вариантом выполнения направляющего элемента является сочетание цилиндра 15 с усеченными конусами 16 и 17.

Внутренний объем аппарата может быть разделен секционирующими перегородками 18 на секции.

Аппарат работает следующим образом.

Жидкость в корпус 1 поступает через патрубок 2, соединенный с патрубком ввода (не показан), и вытекает из кольцевых зазоров. 6 и 8 с образованием кольцевых струй, движущихся от центра к периферии аппа

0

5

0

5

0

5

0

5

рата. Газ (пар) поступает снизу в аппарат, и поднимаясь вверх, вступает во взаимодействие с кольцевыми струями жидкости, прорывая их вблизи стенки корпуса.

Истечение жидкости из кольцевых зазоров 6 и 8 происходит под гидростатическим напором или от напора, создаваемого насосом, при этом в кольцевом зазоре между ниж ними торцами направляющего элемента 9 и его выполнением 10, 13, 15 и верхней поверхностью пленки жидкости, движущейся по поверхности диска 5 и кольца 7, образуется зона разрежения, в которую поступает часть газа (пара), находящегося в пространстве между пленками жидкости. Эта часть газа (пара) поступает в зону разрежения через окна 11 и кольцевые каналы .между направляющим элементом 9 и патрубками 3 и 4, вступает во взаимодействие с кольцевыми пленками жидкости на краю диска 5 и . колец 7. В зону разрежения поступает (засасывается) часть газа, находящегося в пространстве между двумя соседними пленками жидкости, при это.м происходит ликвидация застойной зоны газа в указанном пространстве между двумя кольцевыми пленками. При движении газа в пространстве между двумя кольцевыми пленками происходит взаимодействие фаз: с верхней пленкой газ контактирует в противотоке, а с нижней в прямотоке, которое интенсифицирует процесс тепломассопереноса.

После операции двухфазного потока газ (часть газового потока) направляется на СА1ещение с основным газовым потоко.м и контактированием с кольцевой плёночной струей жидкости, вытекающей из выщележащего кольцево1 0 зазора 8.

Соударение двух потоков легкой фазы турбулизует газовую (паровую) фазу, обновляя поверхность контакта, после чего происходит новое деление потока газа на части, одна иЗ которых поступает на взаимодействие с жидкостью, следующей на высоте движущейся пленки жидкости, а другая поступает на контактирование через направляющий элемент 9.

Направляющий элемент 9 может иметь различные конструктивные исполнения (фиг. 1-3), при этом наиболее простое исполнение - в виде цилиндрического патрубка 10 или в виде усеченного конуса 13, либо сочетание цилиндра 15 с усеченными конусами 16 и 17. Наличие усеченных конусов улучшает условия захвата и истечение газа через направляющий элемент 9 так же, как и выполнение его в виде конуса 13.

При движении части газа в пространстве м.ежду кольцевыми движущимися пленками их поверхность обрабатывается с обеих сторон, что позволяет увеличить общую поверхность контакта фаз. Кроме того, резко интенсифицируется контакт фаз при взаимодействии части газа в момент соприкосновения с пленкой жидкости в пространстве между нижним торцом направляющего элемента 9 и отбойным диском 5 или от-бойным кольцом 7.

Взаимодействующий поток газа, истекающий из кольцевого зазора 14 на пленку жидкости, обновляет поверхность контакта со стороны жидкости, устраняя как продольные, так и поперечные волны, возникающие на поверхности пленки жидкости.

Создание колонны (аппарата) большего диаметра осуществляется путем секционирования с помощью вертикальных плоских или круглых перегородок 18, делящих внутренний объем на секции, в каждой из которых помещен распределитель жидкости.

Проконтактировавщий газ (пар) с жидкостью удаляется из аппарата через верхнюю часть аппарата, а отработаная жидкость выводится снизу.

Формула изобретения

I. Аппарат для тепломассообмена и мокрого пылеулавливания, включающий корпус.

внутри которого установлен распределитель жидкости, выполненный в виде трубы с плен- кообразователями и отбойниками, отличающийся тем, что, с целью интенсификации процесса тепломассоперенося за счет увр- личения поверхности контакта фаз, образования направленного движения легкой фазы между соседними пленочными зонами контакта фаз и обновления поверхности газа (пара) и жидкости, он снабжен направляющим элементом, установленным коакси- ально пленкообразователям и расположенным на расстоянии между двумя соседними отбойниками.

2.Аппарат по п. 1, отличающийся тем, что направляющий элемент выполнен в виде патубка.

3.Аппарат по пп. I и 2, отличающийся тем, что направляющий элемент выполнен в виде усеченного конуса.

4.Аппарат по п. 2, отличающийся тем, что направляющий элемент выполнен в виде патрубка, верхний и нижний торцы которого снабжены усеченными конусами.

Гд

Составитель 3. Александрова

Редактор А. ВоровичТехред И. ВересКорректор А. Обручар

Заказ 7155/5Тираж 656Подписное

ВНИИПИ Государственного комитета СССР по делам изобретений и открытий

1 13035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1318268A1 |

| Контактное устройство для тепломассообменных процессов | 1988 |

|

SU1526721A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Аппарат для тепломассообмена | 1990 |

|

SU1736537A1 |

| Устройство для мокрой очистки газов | 1990 |

|

SU1733058A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1981 |

|

SU969303A1 |

| Ротационный массообменный аппарат | 1977 |

|

SU689695A1 |

Изобретение относится к анпаратурно- технологическому оформлению процессов, протекаюших в системе газ (пар)-жидкость, таких, как абсорбция, ректификация и др.. и позволяет интенсифицировать процесс теп- ломассопереноса за счет увеличения поверхности контакта фаз, образования направленного движения легкой фазы между соседними пленочными зонами контакта фаз и обновления поверхности газа (пара) и жидкости. Аппарат включает корпус 1, внутри которого размешены распределители жидкости, каждый из которых состоит из под- водяшей трубы 2 с пленкообразователями, выполненными в виде коаксиально расположенных патрубков 3 и 4, и отбойника 5, установленного с зазором 6 по отношению к этим патрубкам. Коаксиально патрубкам 3 и 4 установлены направляющие элементы 9, выполненные в виде патрубков 10, расположенных на расстоянии. В патрубках 10 могут быть выполнены окна. 3 з. п. ф-лы, 5 ил. (Л 1чЭ 00 to 00 фиг.1

| Ю | |||

| А | |||

| Головачевский | |||

| Оросители и форсунки скруберов химической промышленности.: Машиностроение, 1974, с | |||

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1987-01-07—Публикация

1984-10-30—Подача