2. Аппарат по п. 1, отличающий с я тем, что эжекционное устройстБО выполнено в виде чашеобразной емкости, над которой установлен отбойник.

3. Аппарат .по п. п. 1 и 2, о т л ичающийся тем, что эжекционное устройство выполнено в виде опрокинутого усеченного конуса.

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Тарелка для процессов абсорбции и мокрого пылеулавливания | 1981 |

|

SU965443A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1041138A1 |

| Аппарат для контактирования газа и жидкости | 1985 |

|

SU1274749A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1984 |

|

SU1281278A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1981 |

|

SU969303A1 |

| Аппарат для проведения процессов тепломассообмена | 1983 |

|

SU1274701A1 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

| Колонна для проведения массообменных процессов | 1978 |

|

SU753441A1 |

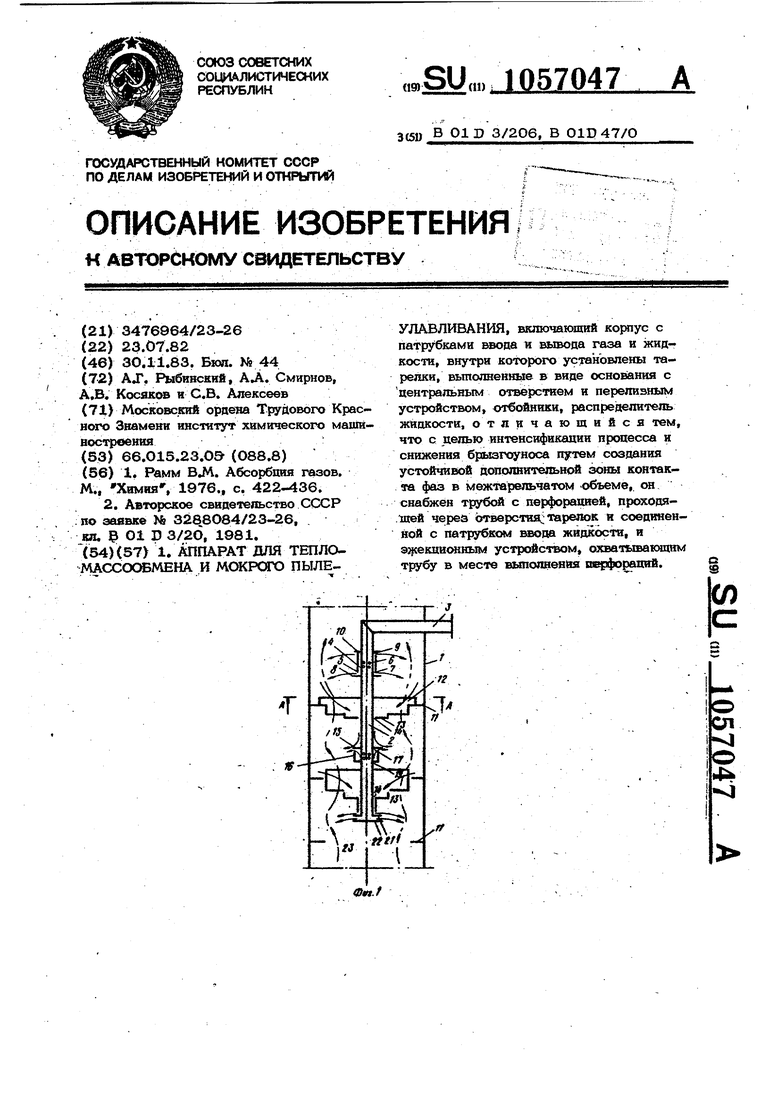

1. АППАРАТ ДЛЯ ТЕПЛОМАССООБМЕНА И МОКРОГО ПЫЛЕУЛАВЛИВАНИЯ, включающий корпус с патрубками юда и вывода газа и жидкости, внутри которого установлены тарелки, вьтолненные в виде основания с центральным отверстием и переливным устройством, отбойники, распределитель жидкости, отличающийся тем, что с целью интенсификации процесса и снижения брызгоуноса путем создания устойчиюй дополнительной зоазл контакта фею в межтарельчатом Объеме, он снабжен трубой с перфорацией, проходя.Щей через отверстия таретюк я соединенной с патрубком квода жидкости, и (жным устройством, охватывающим в месте выполнения ошрфораций. (Л СП о

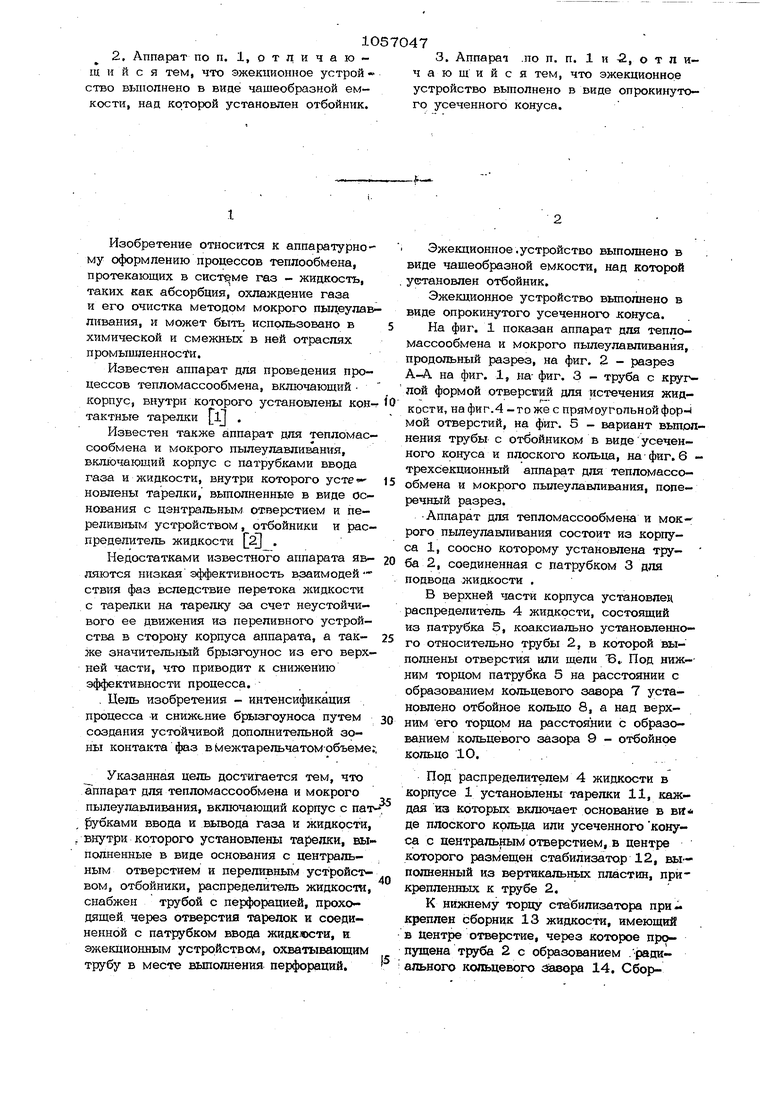

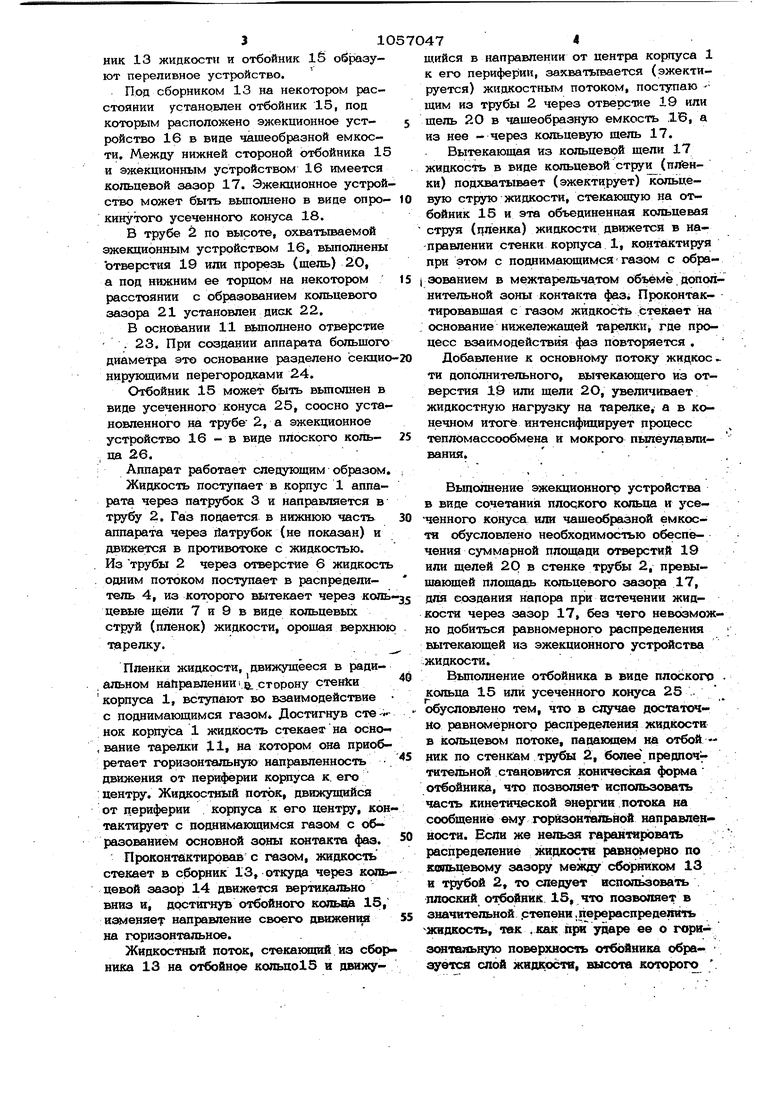

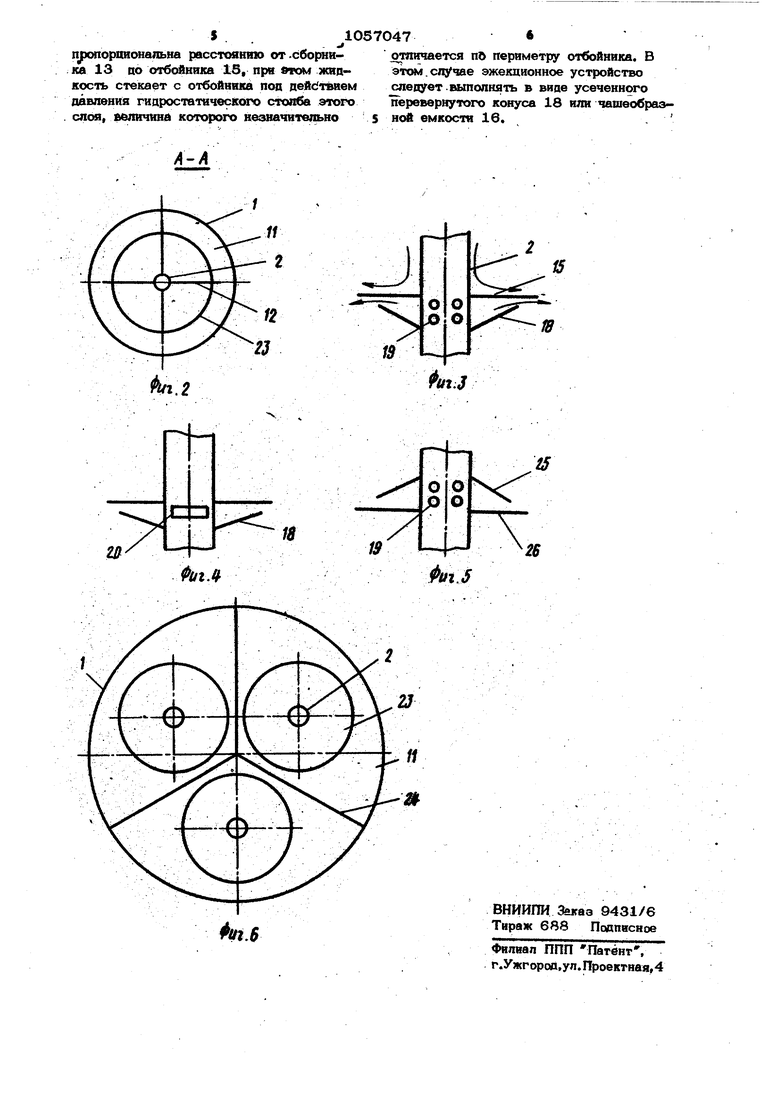

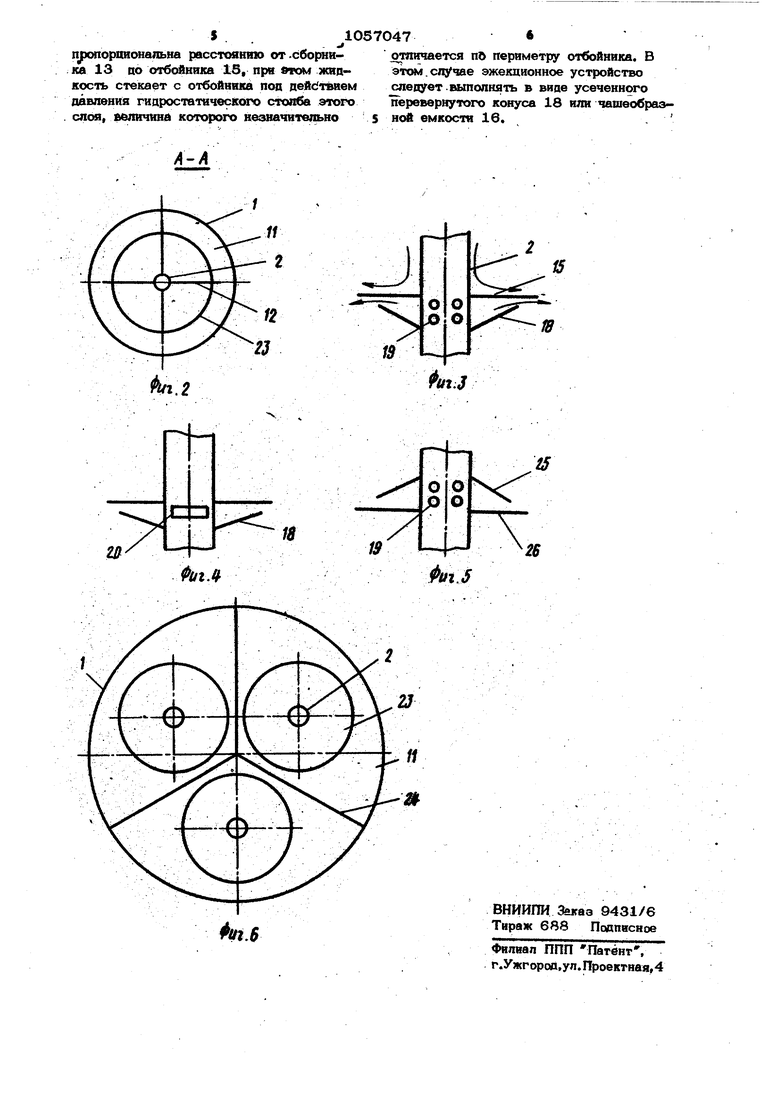

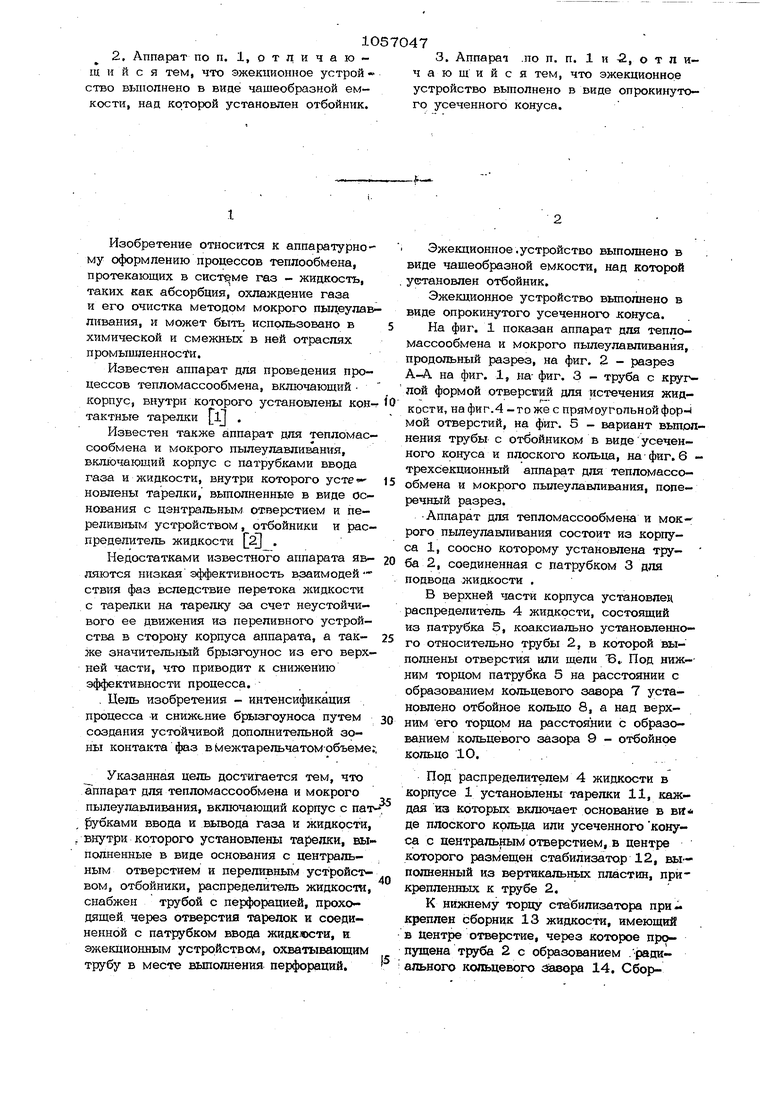

Изобретение относится к аппаратурному оформлению процессов теплообмена, протекающих в системе газ - жидкость, таких как абсорбция, охлаждение газа и его очистка методом мокрого пылеулав ливания, и может быть использовано в химической и смежных в ней отраслях промышленности. Известен аппарат для проведения процессов тепломассообмена, включающий корпус, внутри которого установлены контактные тарелки ij , Известен также аппарат для тепломассообмена и мокрого пылеулавливания, вкшочаюший корпус с патруб1сами ввода газа и жидкости, внутри которого усте ноБпены тарелки, выполненные в виде основания с центральным отверстием и переливным устройством, отбойники и распределитель жидкости (2 . Недостатками известного аппарата являются низкая эффективность взаимодействия фаз вследствие перетока лшдкости с тарелки на тарелку за счет неустойчивого ее движения из переливного устройства в сторону корпуса аппарата, а также значительный брызгрунос из его верх ней части, что приводит к снижению эффективности процесса. , Цель изобретения - интенсификация . процесса и снижение брызгоуноса путем создания устойчивой дополнительной зоны контакта вмежтарельчатом-объеме У1сазанная цель достигается тем, что аппарат для тепломассообмена и мокрого пылеулавливания, включающий корпус с пат , бками ввода и вывода газа и жидкости , внутри которого установлены тарелки, вы полненные в виде основания с центральным отверстием и переливным уст ройством, отбойники, распределитель жидкос-га снабжен трубой с перфорацией, проходящей через отверстиа тарелок и соединенной с патрубком ввода жидкяости, и эжекционным устройством, охватывающим трубу в месте выполнения перфораций. Эжекционпое.устройство выполнено в виде чащеобразной емкости, над которой установлен отбойник. Эжекционное устройство вьшолнено в виде опрокинутого усеченного конуса. На фиг. 1 показан аппарат для тепломассообмена и мокрого пылеулавливания, продольный разрез, на фиг. 2 - разрез А-А на фиг. 1, на- фиг. 3 - труба с круглой формой отверстий для истечения жидкости, на фиг.4 - то же с прямоугольной фор-J мой отверстий, на фиг. 5 - вариант вьтолнения трубы с отбойником в виде усеченного конуса и пл;оского кольца, на фиг. 6 трехсекцяонный аппарат для тепломассообмена и мокрого пьюеулавливания, поперечный разрез. -Аппарат для тепломассообмена и мок-f рого пылеулавливания состоит из корпуса 1, соосно которому установлена труба 2, соединенная с патрубком 3 для подвода жидкости . В верхней части корпуса установлен распределитель 4 жидкости, состоящий из патрубка 5, коаксиально установленного относительно трубы 2, в которой выполнены отверстия или щели Б Под ниж-ним торцом патрубка 5 на расстоянии с образованием кольцевого заеора 7 установлено отбойное кольцо 8, а над верхним его торцом на расстоянии с образованием кольцевого зазора 9 - отбойное кольцо 10. Под распределителем 4 жидкости в корпусе 1 установлены тарелки 11, каждая из которых включает основание в вй де плоского кольца или усеченного конуса с центральным отверстием, в центре которого размещен стабилизатор 12, выполненный из вертикальнзых пластин, прикрепленных к трубе 2, К нижнему торцу стабилизатора при креплен сборник 13 жидкости, имеющий в центре отверстие, через которое пропущена труба 2 с образованием .радиального кольцевого йавора 14. Сборник 13 жидкости и отбойник 15 образуют перепивное устройство. Под сборником 13 на некотором расстоянии установлен отбойник 15, под которым расположено эжекционное устройство 16 в виде чашеобразной емкости. Между нижней стороной отбойника 15 и эжекционным устройством 16 имеется кольцевой зазор 17. Эжекционное устрой ство может быть выполнено в виде опрокинутого усеченного конуса 18. В трубе 2 по высоте, охватътаемой эжекционным устройством 16, выполнены отверстия 19 или прорезь (щель) 2О, а под нижним ее торцом на некотором расстоянии с образованием кольцевогх зазора 21 установлен диск 22. В основании 11 выполнено отверстие . 23. При создании аппарата большого диаметра это основание разделено секцио нирукщими перегородками 24. Отбойник 15 может быть вьтолнен в виде усеченного конуса 25, соосно установленного на трубе- 2, а эжекционное устройство 16 - в виде плоского кольца 26. Аппарат работает следующим образом Жидкость поступает в корпус 1 аппарата через патрубок 3 и направляется в трубу 2. Газ подается в нижнюю часть аппарата через йатрубок (не показан) и движется в противотоке с жидкостью. Из трубы 2 через отверстие 6 жидкость одним потоком поступает в распределитель 4, из которого вытекает через копь цевые щели 7 и 9 в виде кольцевых струй (пленок) жидкости, орошая верхнюю тарелку. Пленки жидкости, движущееся в ради, альном направленииig. сторону стенки корпуса 1, вступают во взаимодействие с поднимающимся газом Достигнув корпуса 1 жидкость стекает на осно, вание тарелки 11, на котором она приобретает горизонтальную направленность движения от периферии корпуса к. его : центру. Жидкостный поток, движущийся от периферии корпуса к его центру, кон тактирует с поднимающимся газом с об- разованиём основной зоны контакта фаз. Проконтактировав с газом, жидкость стекает в сборник 13, откуда через коль цевой зазор 14 движется вертикально вниз и, достигнув отбойного копьаа 15/ и иеняет направление своего движенш на горизонтальное. Жидкостный поток, стекакщий из сбор ника 13 на отбойное кольцо 5 и движущийся в направлении от центра корпуса 1 к его периферии, захватывается (эжектируется) жидкостным потоком, поступаю -щим из трубы 2 через отверстие 19 или щель 20 в чащеобразную емкость .16, а из нее - через кольцевую щель 17. Вытекающая из кольцевой щели 17 жидкость в виде кольцевой струи( плёнки) подхватывает (эжектирует) кольцевую струю жидкости, стекающую на отбойник 15 и эта объединенная кольцевая струя (цпенка) жидкости движется в направлении стенки корпуса 1, контактируя при этом с поднимаюяцимся газом с образованием в межтарельча.том объеме дсяюпнительной зоны контакта фаз. Проконтактировавщая с газом жидкость :Стекает на основание нижележащей тарелки, где процесс взаимодействия фаз повторяется . Добавление к основному потоку жидкое., ти дополнительного, вытекающего из отверстия 19 или щели 2 О, увеличивает жидкостную нагрузку на тарелке а в конечном итоге интенсифицирует процесс тепломассообмена и мокрого пылеулавливания. . Выполнение эжекционного устройства в виде сочетания плоского кольца и усе- ченного конуса или чащеобразной емкости обусловлено необходимостью обеспечения суммарной площади отверстий 19 или щелей 2О в стенке трубы 2, превышающей площадь кольцевого зазора 17, для создания напора при встеченин жидкости через зазор 17, без чего невозможно добиться равномерного распределения вытекающей из эжекционного устройства .жидкости. Выполнение отбойника в виде плоского . кольца 15 или усеченного конуса 25 .. обусловлено тем, что в случае достаточно равн Ж1ерного распределения жидкости в кольцевом потоке, падающем нд отбой ник по стенкам трубы 2, более предпоч тительной становится коническая форма отбойника, что позволяет использовать часть кинетической энергии потока на сообщение ему горйзоиовльвой направленности. РОЛИ же нельзя гарантировать : распределение жидкости равномерно по кольцевому зазору между с:66рник 4 13 и трубой 2, то следует использовать плоский отбойник 15, что позволяет в значительной .степени.перераспределить ЖИДКОСТЬ, так .как при ударе ее о горизонтальную поверхнос1ь отбойника обра ется слой жидкостн, высота которого .

пропорциональна расстоянию от-сборни;1са 13 по отбойника 15, при OVOM жидкость стекает с отбойника под действием давления гийростатического столба этого слоя, величина которого незначит сьно

отличается пЪ периметру отбойника. В этх)М.случае эжекционное устройство следует.выполнять в виде усеченного ITepeBepHyToro конуса 18 или чашеобрази Л емкости 1в..

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| М., Химия, 1976., с, 422-436 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-11-30—Публикация

1982-07-23—Подача