Изобретение относится к аппаратурному оформлению процессов тепломассопе- реноса, протекающих в системе газ - жидкость, таких как абсорбция, хемосорб- ция, осушка, охлаждение и мокрая газопы- леочистка,

Известен аппарат для проведения теп- ломассопереноса, который включает корпус с патрубками ввода и вывода взаимодействующих фаз, внутри которого установлены контактные устройства в виде тарелок и наладок.

Недостатками известных аппаратов является возможная забиваемость внутренних частей аппарата твердыми частицами.

Известен аппарат для улавливания твердых частиц из газового потока, включающий корпус с тангенциальным подводом газа, внутри которого установлены кольца с разъемом.

Недостатками известного аппарата является низкая эффективность взаимодействия фаз вследствие возможного провала жидкости через разъемы в кольцах, поскольку разъемы расположены друг над другом.

Наиболее близким к предлагаемому является аппарат, включающий корпус с тангенциально установленным патрубком ввода загрязненного газа, над которым размещен желоб для сбора жидкости, патрубком ввода жидкости, патрубками вывода очищенного газа и отработанной жидкости, и распределительное устройство.

Недостатком известной конструкции аппарата является снижение эффективности процесса тепломассопереноса и пылу- лавдивания вследствие забиваемости щели в днище желоба твердыми осадками. При забиваемости этой щели желоб для сбора жидкости становится отстойником, где внутСО

о ел

ри него выпадает твердый осадок из жидкости, и при заполнении внутреннего объема желоба жидкость переливается через верхний торец желоб и сливается в нижнюю часть корпуса. Таким образом нарушается порядок образования межфазной поверхности в зоне ввода газа в аппарат, снижается эксплуатационная надежность.

Аппарат необходимо останавливать и производить его очистку, что снижает производительность действующих установок.

Цель изобретения - интенсификация процесса за счет повышения эксплуатационной надежности и увеличения поверхности контакта фаз.

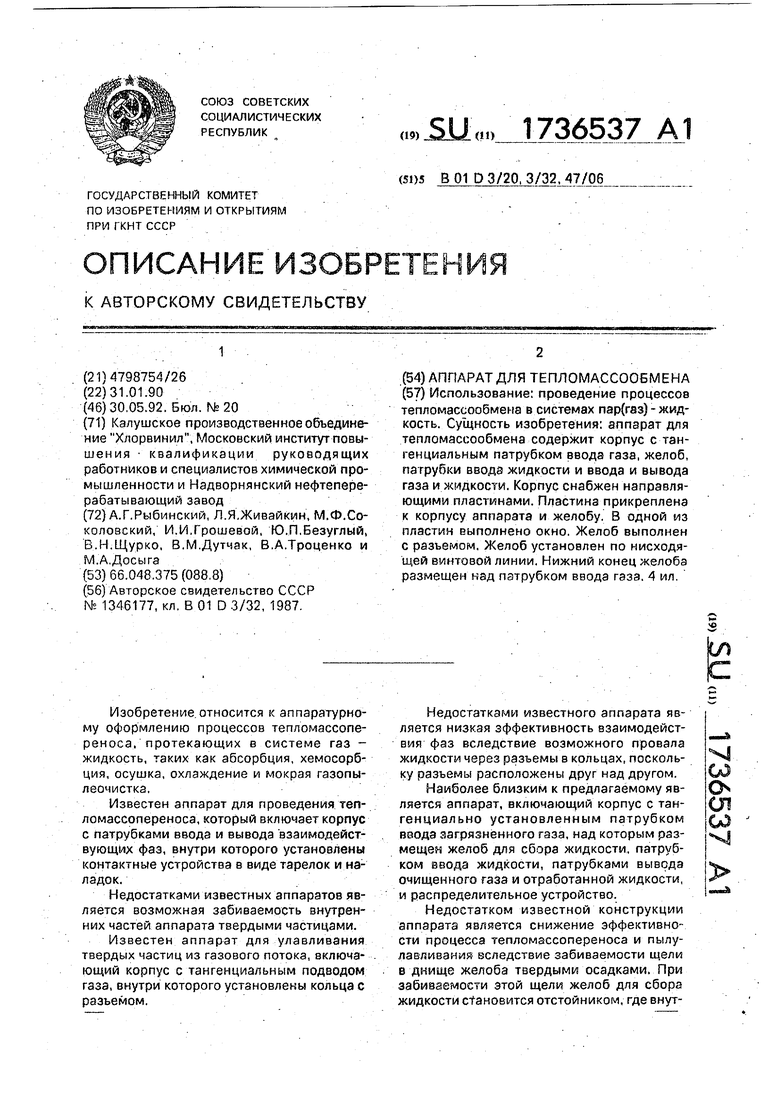

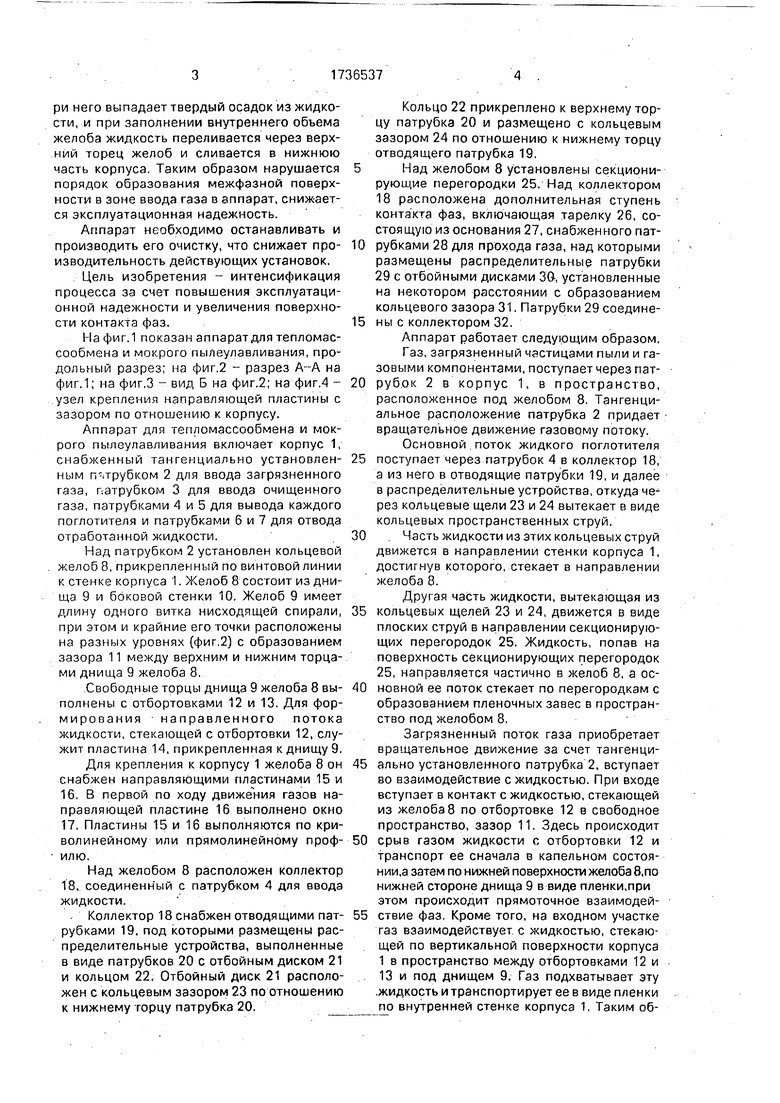

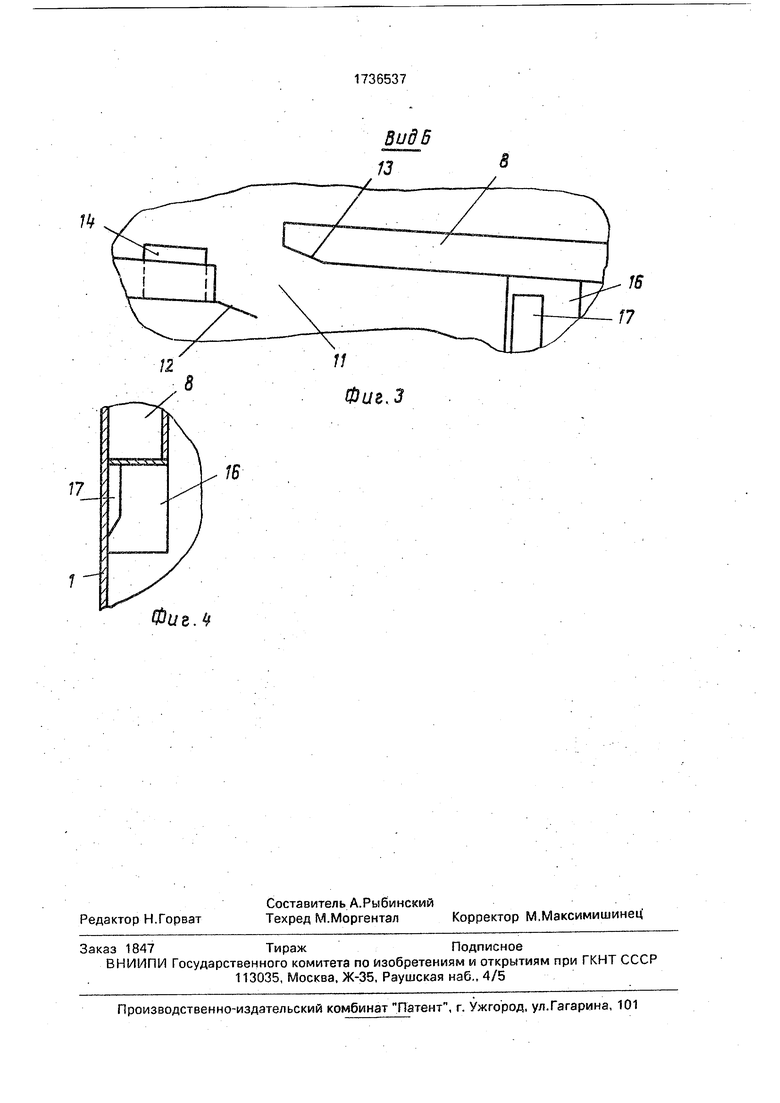

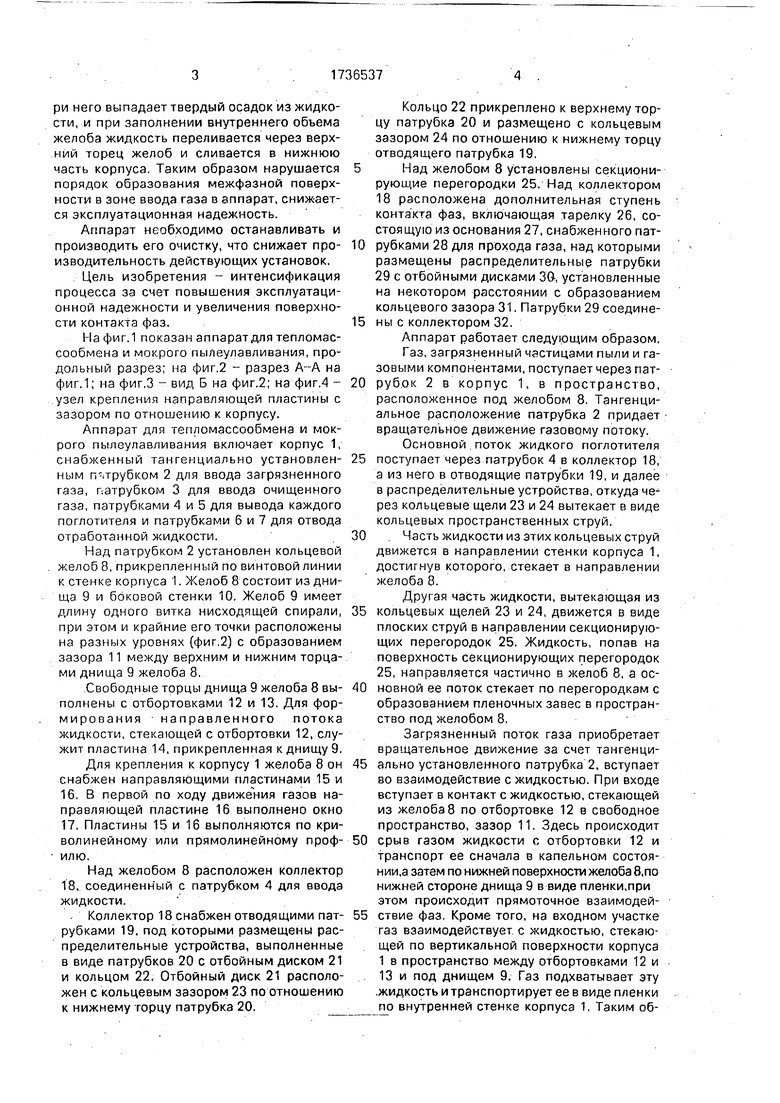

На фиг.1 показан аппарат для тепломассообмена и мокрого пылеулавливания, продольный разрез; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2; на фиг.4 - узел крепления направляющей пластины с зазором по отношению к корпусу.

Аппарат для тепломассообмена и мокрого пылеулавливания включает корпус 1, снабженный тангенциально установленным патрубком 2 для ввода загрязненного газа, патрубком 3 для ввода очищенного газа, патрубками 4 и 5 для вывода каждого поглотителя и патрубками 6 и 7 для отвода отработанной жидкости.

Над патрубком 2 установлен кольцевой желоб 8, прикрепленный по винтовой линии к стенке корпуса 1. Желоб 8 состоит из днища 9 и боковой стенки 10. Желоб 9 имеет длину одного витка нисходящей спирали, при этом и крайние его точки расположены на разных уровнях (фиг,2) с образованием зазора 11 между верхним и нижним торцами днища 9 желоба 8.

Свободные торцы днища 9 желоба 8 выполнены с отбортовками 12 и 13. Для формирования направленного потока жидкости, стекающей с отбортовки 12, служит пластина 14, прикрепленная к днищу 9.

Для крепления к корпусу 1 желоба 8 он снабжен направляющими пластинами 15 и

16.В первой по ходу движения газов направляющей пластине 16 выполнено окно

17.Пластины 15 и 16 выполняются по криволинейному или прямолинейному проф илю.

Над желобом 8 расположен коллектор

18.соединенный с патру&ком 4 для ввода жидкости.

Коллектор 18 снабжен отводящими патрубками 19, под которыми размещены распределительные устройства, выполненные в виде патрубков 20 с отбойным диском 21 и кольцом 22, Отбойный диск 21 расположен с кольцевым зазором 23 по отношению к нижнему горцу патрубка 20.

Кольцо 22 прикреплено к верхнему торцу патрубка 20 и размещено с кольцевым зазором 24 по отношению к нижнему торцу отводящего патрубка 19.

Над желобом 8 установлены секционирующие перегородки 25. Над коллектором 18 расположена дополнительная ступень контакта фаз, включающая тарелку 26, состоящую из основания 27, снабженного пат0 рубками 28 для прохода газа, над которыми размещены распределительные патрубки 29 с отбойными дисками 30-, установленные на некотором расстоянии с образованием кольцевого зазора 31. Патрубки 29соедине5 ны с коллектором 32.

Аппарат работает следующим образом. Газ, загрязненный частицами пыли и газовыми компонентами, поступает через пат0 рубок 2 в корпус 1, в пространство, расположенное под желобом 8. Тангенциальное расположение патрубка 2 придает вращательное движение газовому потоку. Основной поток жидкого поглотителя

5 поступает через патрубок 4 в коллектор 18, а из него в отводящие патрубки 19, и далее в распределительные устройства, откуда через кольцевые щели 23 и 24 вытекает в виде кольцевых пространственных струй.

0Часть жидкости из этих кольцевых струй

движется в направлении стенки корпуса 1, достигнув которого, стекает в направлении желоба 8.

Другая часть жидкости, вытекающая из

5 кольцевых щелей 23 и 24, движется в виде плоских струй в направлении секционирующих перегородок 25. Жидкость, попав на поверхность секционирующих перегородок 25, направляется частично в желоб 8, а ос0 новной ее поток стекает по перегородкам с образованием пленочных завес в пространство под желобом 8.

Загрязненный поток газа приобретает вращательное движение за счет тангенци5 ально установленного патрубка 2, вступает во взаимодействие с жидкостью. При входе вступает в контакт с жидкостью, стекающей из желоба 8 по отбортовке 12 в свободное пространство, зазор 11. Здесь происходит

0 срыв газом жидкости с отбортовки 12 и транспорт ее сначала в капельном состоя- нии.а затем по нижней поверхности желоба 8,по нижней стороне днища 9 в виде пленки.при этом происходит прямоточное взаимодей5 ствие фаз. Кроме того, на входном участке газ взаимодействует с жидкостью, стекающей по вертикальной поверхности корпуса 1 в пространство между отбортовками 12 и 13 и под днищем 9. Газ подхватывает эту .жидкость и транспортирует ее в виде пленки по внутренней стенке корпуса 1. Таким об/

17

ФиъЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| Аппарат для тепломассообмена | 1985 |

|

SU1291170A1 |

| Массообменный аппарат | 1984 |

|

SU1143445A1 |

| Тарелка для процессов абсорбции и мокрого пылеулавливания | 1981 |

|

SU965443A1 |

| Аппарат для очистки газов | 1989 |

|

SU1632476A1 |

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1057047A1 |

| Аппарат для уваривания сока | 1982 |

|

SU1079233A2 |

| СПОСОБ ОЧИСТКИ ОТРАБОТАННОГО ТЕПЛОНОСИТЕЛЯ СУШИЛЬНЫХ УСТАНОВОК ОТ ЧАСТИЦ СУХОГО МОЛОКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2599584C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1414401A1 |

Использование: проведение процессов тепломассообмена в системах пар(газ) - жидкость. Сущность изобретения: аппарат для тепломассообмена содержит корпус с тангенциальным патрубком ввода газа, желоб, патрубки ввода жидкости и ввода и вывода газа и жидкости. Корпус снабжен направляющими пластинами. Пластина прикреплена к корпусу аппарата и желобу. В одной из пластин выполнено окно. Желоб выполнен с разъемом. Желоб установлен по нисходящей винтовой линии. Нижний конец желоба размещен над патрубком ввода газа. 4 ил.

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1986 |

|

SU1346177A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-05-30—Публикация

1990-01-31—Подача