Изобретение относится к разработке термочувствительного элемента и способа его изготовления, а конкретно к разработке терморезистора, работающего в условиях термоциклиро- вания в широкой температурной области и в исследованиях, когда приходится использовать широкий температурны интервал,и может найти применение пр измерении температуры при различных технологических процессах.

Целью изобретения является расширение рабочего температурного диапазона в области криогенных температур и повышение чувствительности в расширенном температурном интервале, а также обеспечение стабильности характеристик и упрощение технологии изготовления терморезистора.

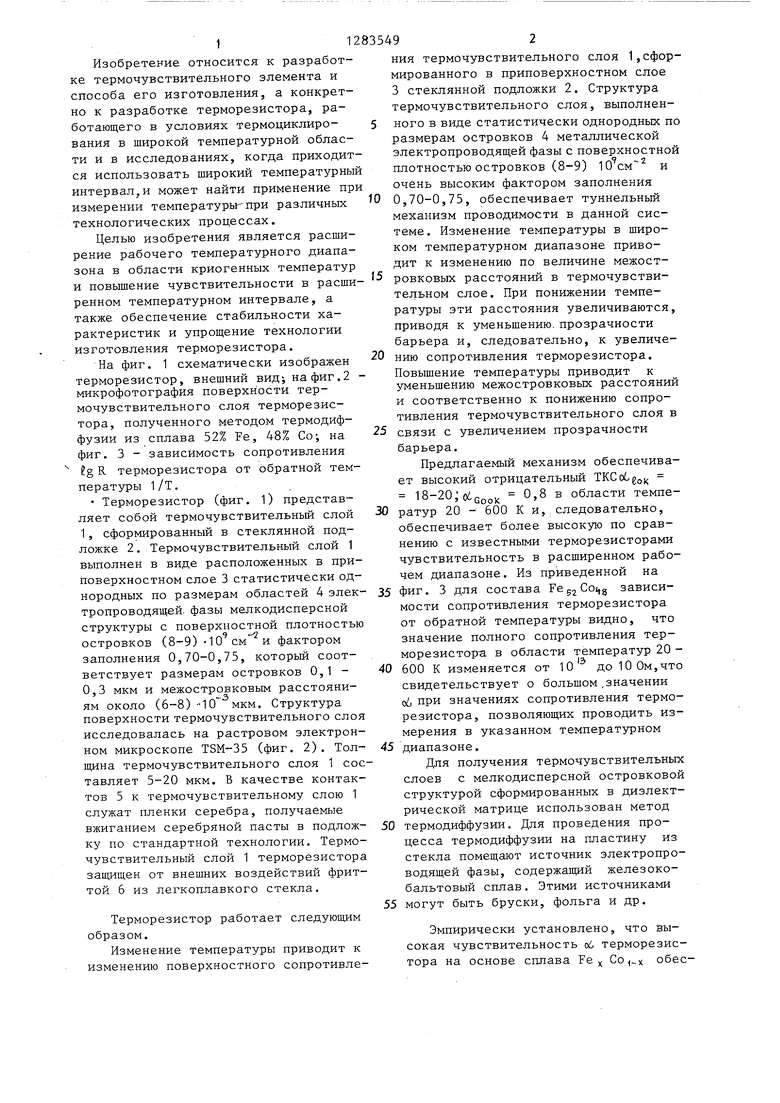

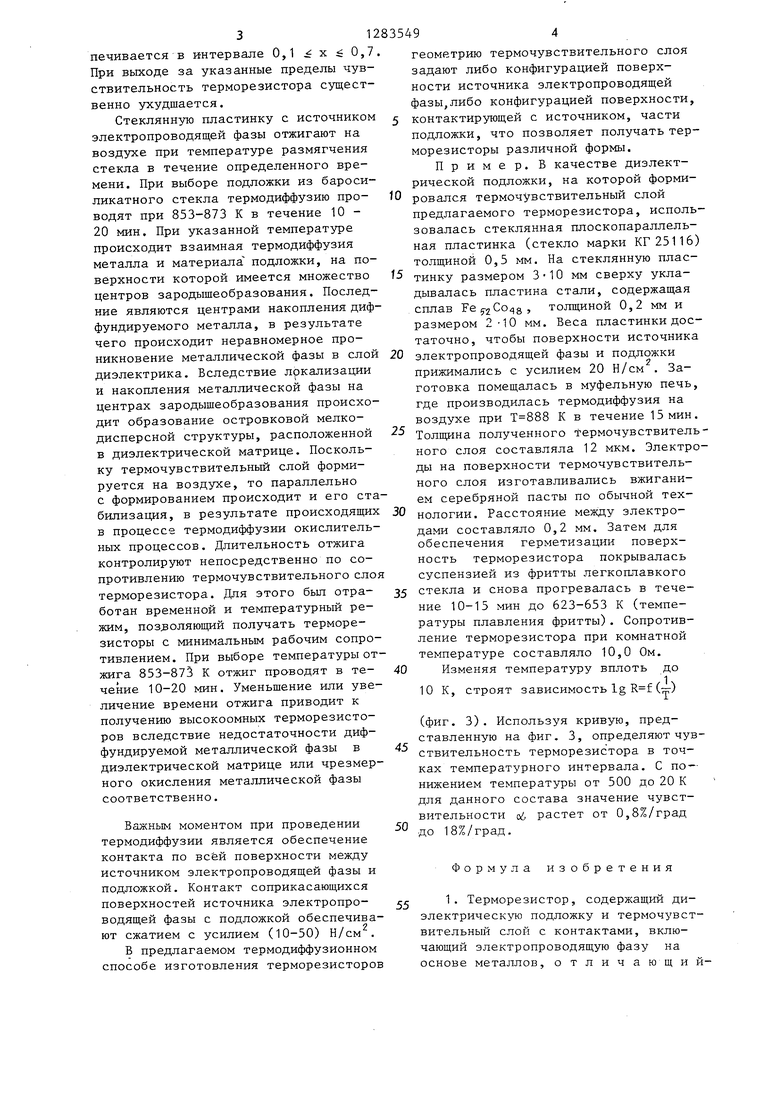

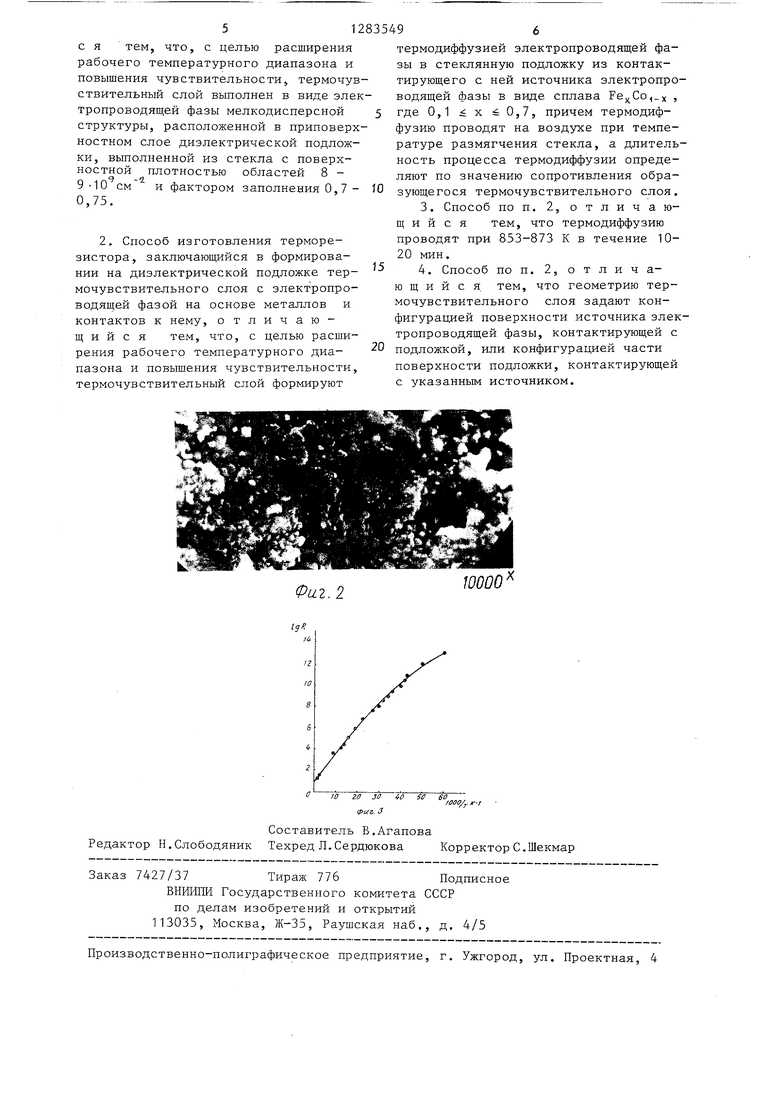

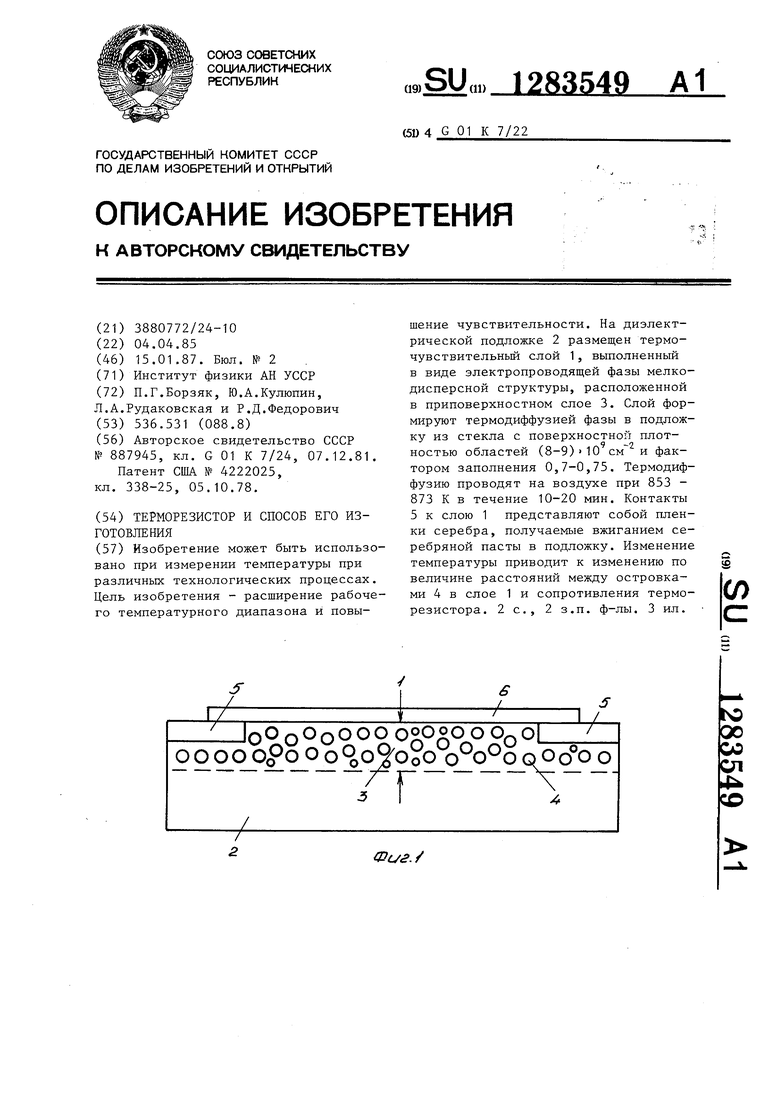

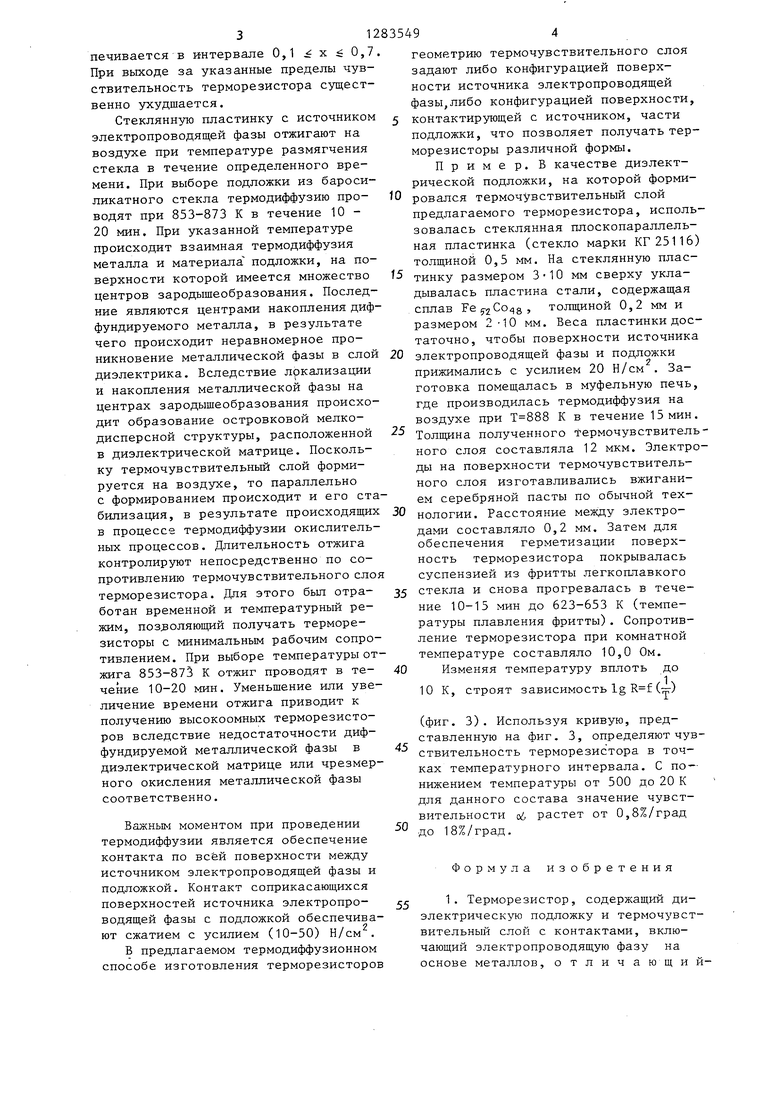

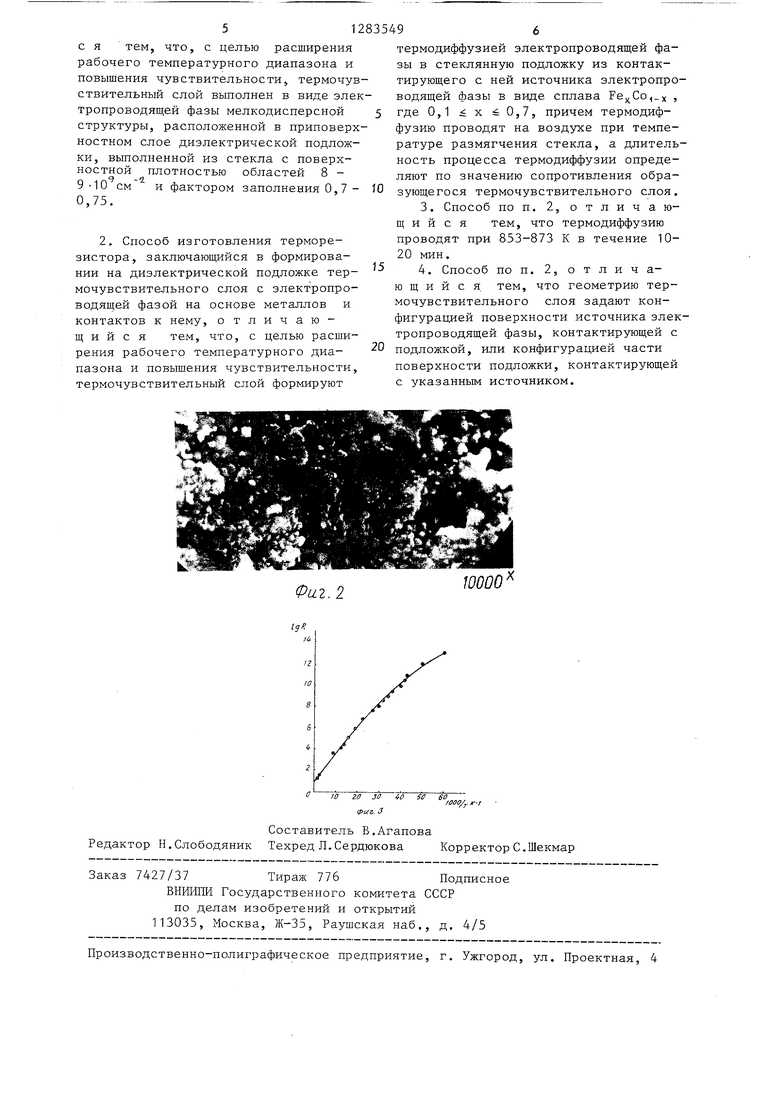

На фиг. 1 схематически изображен терморезистор, внешний вид; на фиг.2 микрофотография поверхн ости термочувствительного слоя терморезистора, полученного методом термодиффузии из сплава 52% Fe, 48% Со; на фиг. 3 - зависимость сопротивления g R терморезистора от обратной температуры 1/Т.

Терморезистор (фиг. 1) представляет собой термочувствительньш слой 1, сформированный в стеклянной подложке 2. Термочувствительный слой 1 выполнен в виде расположенных в приповерхностном слое 3 статистически однородных по размерам областей 4 элек- 35 фиг. 3 для состава , тропроводящей. фазы мелкодисперсной

зависимости сопротивления терморезистора от обратной температуры видно, что значение полного сопротивления терморезистора в области температур 20 - 40 600 К изменяется от 10 до 10 Ом,что свидетельствует о большом .значении об при значениях сопротивления терморезистора, позволяющих проводить измерения в указанном температурном

ном микроскопе TSM-35 (фиг. 2). Тол- 45 диапазоне.

щина термочувствительного слоя 1 сое- Для получения термочувствительных

слоев с мелкодисперсной островковой структурой сформированных в диэлектрической матрице использован метод

структуры с поверхностной плотностью островков (8-9) -10 см и фактором заполнения 0,70-0,75, который соответствует размерам островков 0,1 - 0,3 мкм и межостровковым расстояниям около (6-8) -10 мкм. Структура поверхности термочувствительного слоя исследовалась на растровом электронтавляет 5-20 мкм, В качестве контактов 5 к термочувствительному слою 1 служат пленки серебра, получаемые

вжиганием серебряной пасты в подлож- 50 термодиффузии. Для проведения проку по стандартной технологии. Термочувствительный слой 1 терморезистора защищен от внешних воздействий фриттой 6 из легкоплавкого стекла.

Терморезистор работает следующим образом.

Изменение температуры приводит к изменению поверхностного сопротивле

5

НИН термочувствительного слоя 1,сформированного в приповерхностном слое 3 стеклянной подложки 2. Структура термочувствительного слоя, выполненного в виде статистически однородных по размерам островков 4 металлической электропроводяш,ей фазы с поверхностной плотностью островков (8-9) и очень высоким фактором заполнения 0,70-0,75, обеспечивает туннельный механизм проводимости в данной системе . Изменение температуры в широком температурном диапазоне приводит к изменению по величине межост- ровковых расстояний в термочувствительном слое. При понижении температуры эти расстояния увеличиваются, приводя к уменьшению, прозрачности барьера и, следовательно, к увеличению сопротивления терморезистора.

Повышение температуры приводит к уменьшению межостровковых расстояний

и соответственно к понижению сопротивления термочувствительного слоя в

5 связи с увеличением прозрачности барьера.

Предлагаемый механизм обеспечивает высокий отрицательный 18-20 0 2 1 0,8 в области темпе0 ратур 20 - 600 К и, следовательно, обеспечивает более высокую по сравнению с известными терморезисторами чувствительность в расширенном рабочем диапазоне. Из приведенной на

0

зависицесса термодиффузии на пластину из стекла помещают источник электропроводящей фазы, содержащий железоко- бальтовый сплав, Этими источниками 55 могут быть бруски, фольга и др.

Эмпирически установлено, что высокая чувствительность об терморезистора на основе сплава Fe . обес31

печивается в интервале 0,1 х 0,7 При выходе за указанные пределы чувствительность терморезистора существенно ухудшается.

Стеклянную пластинку с источником электропроводящей фазы отжигают на воздухе при температуре размягчения стекла в течение определенного времени. При выборе подложки из бароси- ликатного стекла термодиффузню про- водят при 853-873 К в течение 10 - 20 мин. При указанной температуре происходит взаимная термоднффузия металла и материала подложки, на поверхности которой имеется множество центров зародышеобразования. Последние являются центрами накопления диф фундируемого металла, в результате чего происходит неравномерное проникновение металлической фазы в слой диэлектрика. Вследствие локализации и накопления металлической фазы на центрах зародышеобразования происходит образование островковой мелкодисперсной структуры, расположенной в диэлектрической матрице. Поскольку термочувствительный слой формируется на воздухе, то параллельно с формированием происходит и его стабилизация, в результате происходящих в процессе термодиффузии окислительных процессов. Длительность отжига контролируют непосредственно по сопротивлению термочувствительного сло терморезистора. Для этого был отра- ботан временной и температурный режим, позволяющий получать терморезисторы с минимальным рабочим сопротивлением. При выборе температуры отжига 853-873 К отжиг проводят в те- чение 10-20 мин. Уменьшение или увеличение времени отжига приводит к получению высокоомных терморезисторов вследствие недостаточности диф- фундируемой металлической фазы в диэлектрической матрице или чрезмерного окисления металлической фазы соответственно.

Важным моментом при проведении термодиффузии является обеспечение контакта по всей поверхности между источником электропроводящей фазы и подложкой. Контакт соприкасающихся поверхностей источника электропроводящей фазы с подложкой обеспечивают сжатием с усилием (10-50) Н/см.

В предлагаемом термодиффузионном способе изготовления терморезисторов

геометрию термочувствительного слоя задают либо конфигурацией поверхности источника электропроводящей фазы,либо конфигурацией поверхности, контактирующей с источником, части подложки, что позволяет получать терморезисторы различной формы.

Пример. Б качестве диэлектрической подложки, на которой формировался термочувствительный слой предлагаемого терморезистора, использовалась стеклянная плоскопараллельная пластинка (стекло марки КГ 25116) толщиной 0,5 мм. На стеклянную пластинку размером 3-10 мм сверху укладывалась пластина стали, содержащая сплав , толщиной 0,2 мм и размером 2-10 мм. Веса пластинки достаточно, чтобы поверхности источника электропроводящей фазы и подложки прижимались с усилием 20 Н/см . Заготовка помещалась в муфельную печь, где производилась термодиффузия на воздухе при К в течение 15 мин. Толшрна полученного термочувствительного слоя составляла 12 мкм. Электроды на поверхности термочувствительного слоя изготавливались вжигани- ем серебряной пасты по обычной технологии. Расстояние между электродами составляло 0,2 мм. Затем для обеспечения герметизации поверхность терморезистора покрывалась суспензией из фритты легкоплавкого стекла и снова прогревалась в течение 10-15 мин до 623-653 К (температуры плавления фритты). Сопротивление терморезистора при комнатной температуре составляло 10,0 Ом.

Изменяя температуру вплоть до

1.

10 К,

строят зависимость Ig (-)

10 15 20 25 30 35 40 45

50

55

(фиг. 3). Используя кривую, представленную на фиг. 3, определяют чуствительность терморезистора в точках температурного интервала. С понижением температуры от 500 до 20 К для данного состава значение чувствительности oi растет от 0,8%/град до 18%/град.

Формула изобретения

1. Терморезистор, содержащий диэлектрическую подложку и термочувствительный слой с контактами, включающий электропроводящую фазу на основе металлов, отличающи рабочего температурного диапазона и повышения чувствительности термочувствительный слой выполнен в виде электропроводящей фазы мелкодисперсной структуры, расположенной в приповерхностном слое диэлектрической подложки, выполненной из стекла с поверх- плотностью областей 8 ностнои

С rt

910 см и фактором заполнения О, 7- 0,75.

2, Способ изготовления терморезистора, заключающийся в формировании на диэлектрической подложке термочувствительного слоя с электропроводящей фазой на основе металлов и контактов к нему, о тличаю- щ и и с я тем, что, с целью расширения рабочего температурного диапазона и повышения чувствительности, термочувствительный слой формируют

5

10

2835496

термодиффузией электропроводящей фазы в стеклянную подложку из контактирующего с ней источника электропроводящей фазы в виде сплава , где 0,1 X 0,7, причем термодиффузию проводят на воздухе при температуре размягчения стекла, а длительность процесса термодиффузии определяют по значению сопротивления образующегося термочувствительного слоя.

3.Способ по п. 2, отличающийся тем, что термодиффузию проводят при 853-873 К в течение 10- 20 мин,

4,Способ по п. 2, отличающийся тем, что геометрию термочувствительного слоя задают конфигурацией поверхности источника электропроводящей фазы, контактирующей с

20 подложкой, или конфигурацией части поверхности подложки, контактирующей с указанным источником.

15

Фиг. 2

ЮООО

10 м ja fff se go

rO

ja fff se go

фиг-. 1

rOOO/j If-I

Составитель В.Агапова Редактор Н.Слободяник Техред Л. Сердюкова Корректор С.Шекмар

Заказ 7427/37 Тираж 776Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕРМОМЕТР СОПРОТИВЛЕНИЯ | 1993 |

|

RU2069324C1 |

| МНОГОСЛОЙНОЕ ОСТЕКЛЕНИЕ, СОДЕРЖАЩЕЕ ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ АДГЕЗИВ | 2016 |

|

RU2726536C2 |

| Способ изготовления тонкопленочных платиновых терморезисторов на диэлектрической подложке и устройство терморезистора (варианты) | 2022 |

|

RU2791082C1 |

| Тонкопленочный платиновый терморезистор на стеклянной подложке и способ его изготовления | 2020 |

|

RU2736630C1 |

| МНОГОСЛОЙНОЕ ОСТЕКЛЕНИЕ, СОДЕРЖАЩЕЕ НА ЕГО ВНЕШНЕЙ СТОРОНЕ АДГЕЗИВ, ЧУВСТВИТЕЛЬНЫЙ К ДАВЛЕНИЮ | 2016 |

|

RU2724762C2 |

| ЛИСТОВОЕ СТЕКЛО, ОСНАЩЕННОЕ ЭЛЕКТРОПРОВОДЯЩИМ УСТРОЙСТВОМ И ОБЛАДАЮЩЕЕ ПОВЫШЕННОЙ СТОЙКОСТЬЮ К ТЕРМОЦИКЛИРОВАНИЮ | 2016 |

|

RU2731929C2 |

| ТЕПЛОВОЙ ПРИЕМНИК ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ | 2009 |

|

RU2397458C1 |

| Способ изготовления сенсорного модуля, основанного на эффекте гигантского комбинационного рассеяния, для микрофлюидных устройств (варианты) | 2018 |

|

RU2695916C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ГАЗОВОГО ПОТОКА И ПЕРЕПАДА ДАВЛЕНИЯ | 1994 |

|

RU2086987C1 |

| Термометр сопротивления | 1981 |

|

SU985715A1 |

Изобретение может быть использовано при измерении температуры при различных технологических процессах. Цель изобретения - расширение рабочего температурного диапазона и повыJT / JZ IX JoOoOoooooopoooOoOL чооХ n;; о . t 9.9. / f I4 / 2 шение чувствительности. На диэлектрической подложке 2 размещен термочувствительный слой 1, выполненный в виде электропроводящей фазы мелкодисперсной структуры, расположенной в приповерхностном слое 3. Слой формируют термодиффузией фазы в подложку из стекла с поверхностной плотностью областей (8-9)10 см и фактором заполнения 0,7-0,75. Термодиффузию проводят на воздухе при 853 - 873 К в течение 10-20 мин. Контакты 5 к слою 1 представляют собой пленки серебра, получаемые вжиганием серебряной пасты в подложку. Изменение температуры приводит к изменению по величине расстояний между островками 4 в слое 1 и сопротивления терморезистора. 2 с., 2 з.п. ф-лы. 3 ил. (Л 7 IX oopoooOoOL . t Фиг./

| Терморезистор | 1979 |

|

SU887945A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 4222025, кл | |||

| Чемодан с сигнальным замком | 1922 |

|

SU338A1 |

Авторы

Даты

1987-01-15—Публикация

1985-04-04—Подача