Известен способ хлоралкилирования ароматических соединений, например углеводородов, путем их взаимодействия с соляной кислотой и соответствующими альдегидами или их полимерами при темпе)атуре 50-90

Описываемый способ хлоралхилирования ароматических соединений по сравнению с известным позволяет ускорить процесс за счет поддержания постоянной высокой концентрации хлористого водорода в водной фазе.

Особенность способа заключается в следующем. Реакционную массу или ее часть, или часть водной фазы реакционной массы периодически охлаждают до комнатной температуры, насыщают хлористым водородом, нагревают и вводят в реакцию. Только водную фазу части отобранной реакционной массы цосле насыщения хлористым водородом возвращают в реакционный сосуд, а органическую фазу подвергают дополнительному хлоралкилироваиию в другом реакционном сосуде. При проведении процесса хлоралкилирования в несколько ступеней укрепление соляной кислоты осуществляется в устройстве, общем для всех стуjVi 128382- 2 -

пеней. Подогрев реакционной массы производится путем ее быстрого проведения по раскаленной поверхности.

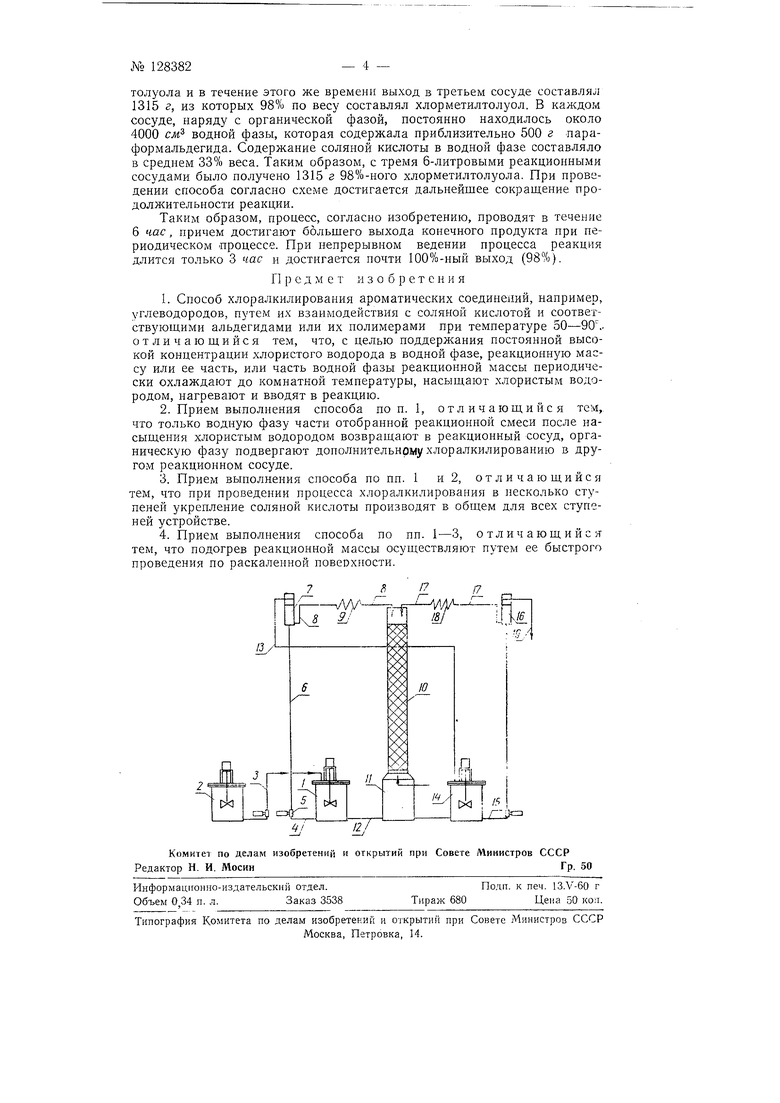

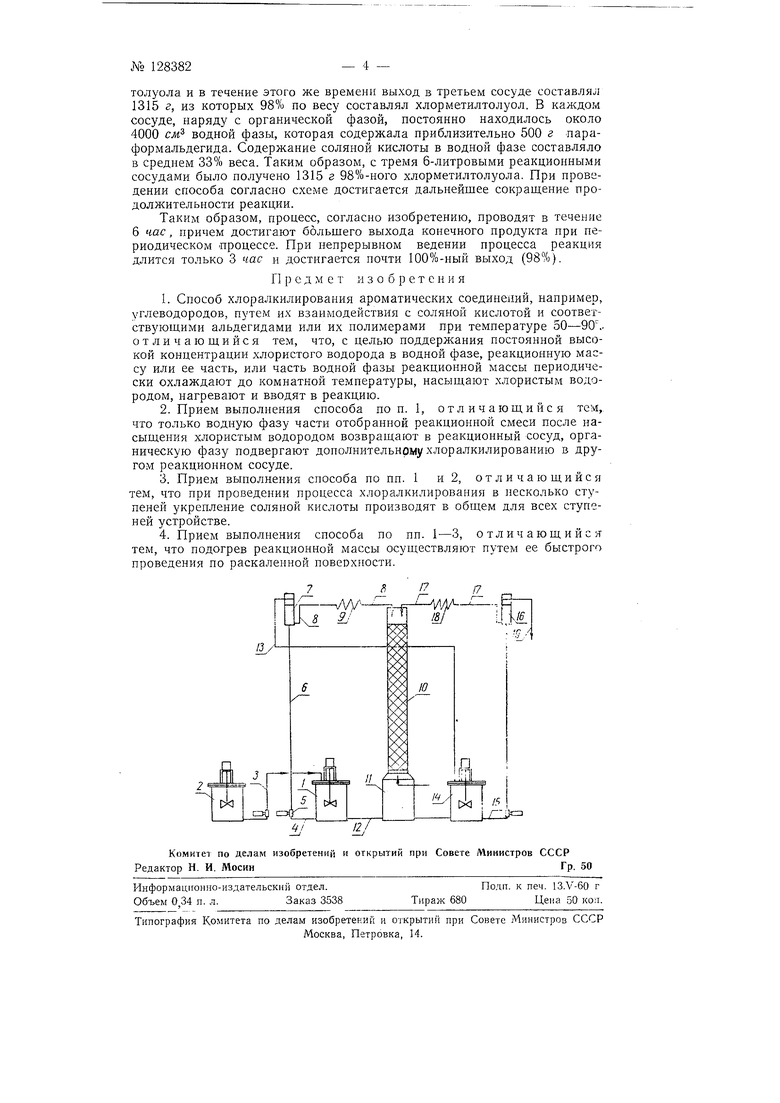

Способ осуществляется на установке, схема которой показана на чертеже.

В реакционный сосуд /, в котором уже находится нагретая до 60-70 и интенсивно размешиваемая реакционная смесь, состоящая лз 10 ч. вещества группы ароматических соединений, нанример углеводородов, 2,5 ч. альдегидов и 37,5 ч. концентрированной соляной кислоты (всего 50 частей), вводятся из сосуда 2 через трубопровод 3, беспрерывным потоком приблизительно 10 ч. и 2,5 ч. параформальдегида в 1 час- В соответствии с введенным количеством толуола отбирается из реакционного сосуда через трубопровод 4, циркуляционный насос 5 и трубопровод 6 соответствующее количество реакционной смеси. В со:-.уде 7 производится отделение органической фазы от водной фазы. Водный раствор соляной кислоты течет через сифоиный трубопровод 8 и охладитель 9 в скруббер 10 и поглощает (при стекаиии в последний) поступающий снизу навстречу раствору газообразный хлороводород. Усиленная таким образом кислота осаждается (собирается) в сосуде // и поступает, по мере надобности, через трубопровод j2 обратно в реакцт;опный сосуд. Система выполнена замкпутой и может поэтому без труда работать иод повьииенным давлением, например при 4-12 или при 20 ати и выще. Приблизительно 60% отводимого из сосуда 7 продукта реакции составляет хлорметилтолуол; остальные 40% - не поступивщпй в реакцию толуол. Степень обогащения зависит от скорости проведения процесса реакции, которая, в свою очередь, зависит от охлаждения, усиления и введения обратно соляной кислоты.

Наилучщих результатов можно достигнуть, если проводить хлоралкилирование таким образом, чтобы отделе)1ная органическая фаза содержала бы приблизительно 60-70% галогеналкилированного исходного материала. Можно продукт реакции или, верней, часть его ввести совместно с соляной кислотой обратно в реакционный сосуд, что соответственно повыщает процент прореагированпого продукта в отделенной органической фазе, без ускорения циркуляции соляной кислоты. Соответственно этому уменьшают количество вводимого свежего толуола. Особенно хороших результатов достигают, если обогаще1;пый примерно до 70% раствор беспрерывно отводят во второй реакционный сосуд и подвергают его второму алкилировапию галогеном по такому же методу, как это уже было описано.

Таким образом, очень быетро можно получить приблизительно 95%-пый продукт, т. е. содержаший 95% галогепалкилировапноготолуола. Приспособлеппе для второй ступени хлоралкилирования мол-сет быть соединено с первым, причем для коицептрации соляной кислоты, при проведении процесса хлоралкилироваиия в иесколько ступеней, пользуются одним и тем же скруббером.

Оргаппческая фаза, отделяющаяся в сосуде 7 от водной фазы, вводится через трубопровод 13 в реактор 14. Дополнительная присадка альдегида не обязательна. Если при проведении первой ступени реакции было введено достаточное количество альдегида, содержания его в соляной кислоте (в общем для обеих ступеней реакции устройстве для повышения концептрации) достаточпо также и для доведения до конца второй ступени реакции.

Из реактора 14 так же, как и при проведении первой ступени хлоралкилироваипя, отбирают беспрерывно через трубопровод 15 в 1 час приблизительно все содержание реактора, производят в сосуде 16 отделение фаз и отводят соляную кислоту через трубопровод 17 и о.хладитель 18 в скруббер /О, из которого сконцентрированная соляная кисло га поступает, по мере надобности, в реакционный сосуд. Продукт реакции, отводимый через трубопровод 19, содержит 96% хлорметилтолуола, который может быть подвергнут третьему процессу хлоралкилирования или, по желанию, освобожден методом дистилляции от непрореагированного толуола. В том случае, если вместо толуола, по описываемому способу обработки подвергается ксилол, по истечении самое большее 1 час, достигается его превращение в хлористый метилксилол по меньшей мере на 70%, а после BTOpoii ступени реакции - в тот же отрезок времени на 95%.

Применяются альдегидные компоненты, в основном, мономерный и полимерный формальдегид, а также ацетальдегид и паральдегид. Присадкой таких катализаторов как хлористый цинк и окись мышьяка можно процесс реакции еще ускорить, но в таком случае следует считаться с тем, что полученный в конце реакции продукт будет загрязнен побочными продуктами.

Данный способ не ограничивается только хлорметилированкем ар-,)матических веществ, он может быть также с успехол примепен при всех уже известных реакциях галогеналкилирования например, бензола, толуола, орто-мета- и параксилолов, этилбензола, кулюла, пропилбензола, исевдокумола, мезитилена, дурола, изодурола, пренитола, парацимола, нормального бутилового бензола, третичного амилбензола, третичного парабутилтолуола, 1,3-диметил-5-третичного бутилбензола, 1, 3, 5-триэтилбензола, 1, 3, 5-триизопропилбензола, циклогексилового бензола, дифенила, нафталина, а-м етилнафталина, р-метилнафталина, тетралина, аценафтена, финантрена, 1, 2-бензантрацена, хлористого бензила, бромистого бензила, фенола, ортокрезола, паракрезола, орто-пара- и метанитрофенолов, салициловой кислоты, мета- и параоксибензойных кнслот, нормального бутилфенилового эфира, метилмезитилового эфира, гидрохинондиметилового эфира, анизола, фенилового эфира, метилфенилового тиоэфира, метилпаратолуилового тиоэфира, салицилового альдегида, анисового альдегида, 2, 4-димегилацетофенона, ацетомезитилена, бензилового мезитилена и 2, 4, 6-триэтилового. ацетофенона и.ли их галоидных производных.

Пример 1. Периодический процесс

1000 см толуола совместно с 500 г параформальдегида и 4000 см 35,4%-ной соляной кислоты были нагреты до , после чего вся реакционная смесь в течение 1 час была пропущена через сосуд, в котором органическая фаза была отделена от водно. Органическая фаза была введена непосредственно обратно в реакционный сосуд, а водная фаза - лишь носле охлаждения и насыщения ее хлороводородом- В пелом было израсходовано 25 л в 1 час хлороводорода для беспрерывного усиления водной фазы. После 3 час проведения реакции концентрация хлороводорода водной фазы реакционной смеси составляла 30,9% веса. К этому времени разложение исходного толуола составляло 70%. После 6 час было достигнуто разложение исходного толуола на 88%. Таким образом, носле 6-часовой реакции из 872 г толуола было получено 1278 г 88%-ного хлорлтетилтолуОоТа в толуоле. Концентрация соляной кис.тоты, по окончании опыта, составляла 31,9% веса.

Пример 2. Непрерывный процесс

Хлоралкилирование проведено, согласно схеме, в трех реакционных сосудах. В первый сосуд вводилось непрерывно в течение 1 час 1000 см

- 3 128382

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НИЗШИХ АЛКИЛОВЫХ ОКСИ-ИЛИ ТИОПРОИЗВОДНЫХ 4-(НИЗШИЙ АЛКИЛ)-2,6-БИС-(ТРИФТОРМЕТИЛ)- (ДИГИДРО- ИЛИ ТЕТРАГИДРО)-ПИРИДИН-3,5-ДИКАРБОНОВЫХ КИСЛОТ | 1991 |

|

RU2036908C1 |

| СПОСОБ ПОЛУЧЕНИЯ а-АМИНОБЕНЗИЛПЕНИЦИЛЛИПА | 1972 |

|

SU352463A1 |

| СПОСОБ ПОЛУЧЕНИЕ АМИНОЭПОКСИДА ПУТЕМ НЕПРЕРЫВНОГО ПРОЦЕССА СИНТЕЗА IN SITU | 1997 |

|

RU2194045C2 |

| Способ получения хлорметилароматических углеводородов | 1978 |

|

SU727610A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-(4-МЕТАНСУЛЬФОНИЛ-2-ТРИФТОРМЕТИЛБЕНЗИЛ)-2-МЕТИЛ-1Н-ПИРРОЛО[2,3-B]ПИРИДИН-3-ИЛ-УКСУСНОЙ КИСЛОТЫ | 2016 |

|

RU2744976C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИГАЛОИДАЗОЛОПИРИМИДИНОВ И СПОСОБ ПОЛУЧЕНИЯ ДИГИДРОКСИАЗОЛОПИРИМИДИНОВ | 1996 |

|

RU2147584C1 |

| Способ получения ди-N,N'-оксидов динитрилов 2,4,6-триалкилбензол-1,3-дикарбоновых кислот | 2018 |

|

RU2694261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАМЕЩЕННЫХ ПРОИЗВОДНЫХ ИМИДАЗОЛА ИЛИ ИХ ФАРМАЦЕВТИЧЕСКИ ПРИЕМЛЕМЫХ СОЛЕЙ | 1993 |

|

RU2128174C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1-(1-АМИНОЭТИЛ)АДАМАНТАНА ГИДРОХЛОРИДА | 1997 |

|

RU2118313C1 |

| Способ получения аминотриметиленфосфоновой кислоты | 2024 |

|

RU2841391C1 |

Авторы

Даты

1960-01-01—Публикация

1958-05-26—Подача