1

Изобретение относится к способу получения хлорметилароматических.. углеводородов, широко используемых в органическом синтезе, для получения труднодоступных соединений в ряду бензола, дифенила, бензофурана, которые применяются в качестве биологически активных веществ, красителей, теплоносителей, .пластификаторов , полимеров.

Известен способ получения хлорметильных производных ароматических углеводородов нагреванием исходных ароматических углеводородов и соляной кислотой и формальдегидом в присутствии катализаторов - хлоридов металлов, при пропускании газообразного хлористого водорода через реакционную смесь 1.

Недостатком указанного способа является большой расход газообразного хлористого водорода и использование большого избытка исходного ароматического углеводорода и формальдегида вследствие уноса их потоком хлористого водорода, большая длительность процесса хлорметилирования.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ получения хлорметилароматических углеводородов, состоящий в том, что исходный ароматический углеводород обрабатывают формальдегидом и концентрированной соляной кислотой в замкнутой системе под

0 давлением 1-20 ат при мольном соотношении ароматического углеводорода . и формальдегида 1,27:1-при пропускании через реакционную смесь хлористого водорода при (температуре 205 продолжительность процесса 1-7 ч. Выход целевого.продукта 90% в расчете на формальдегид 2.

Недостатком известного способа 0 является большой расход исходных

реагентов, в частности ароматического углеводорода, что в целом усложняет процесс вследствие необходимости перерабатывать значительные ко- 5 личества реакционной массЫ. Кроме

того, отработанный Хлористый водород в известном способе в виде соляной кислоты и непрореагировавший исходный ароматический углеводород в 0 дальнейшем не находят применения,.

Целью изобретения является сокращение расхода исходных реагентов.

Поставленная цель достигается описываемым способом получения хлорметилароматических углеводородов, состоящим в том, что соответствующий ароматический углеводород подвергают взаимодействию с формальдегидом и концентрированной соляной кислотой в замкнутой системе при температуре 60-90 0 и давлении предпочтительно 0,2-2 ат, при мольном соотношении ароматического углеводорода и формальдегида 1-1,1:1.

Отличительным признаком способа является проведение процесса при указанных параметрах процесса.

При практическом, осуществлении способа избыток ароматического углеводорода отгоняют непосредственно из реактора. Конденсат, содержащий, кроме ароматического углеводорода, 34-40%-ную соляную кислоту, используют в качестве исходных веществ при последующем осуществлении процесса хлорметилированйя; после охлаждения и отстаивания разделяют органический и кислотный слои; органический слой сушат и подвергают вакуумной перегонке; органический слой используют в дальнейшем без дополнительной обработки в качестве исходного вещества в синтезах углеводородов ряда диарилметанов, например, дитолилметана, диксилилметана. Кислотный слой, содержащий 24-28%-ную соляную кислоту, после укрепления газообразным хлористым водородом используют как исходное вещество при последующем осуществлении процесса хлорметилированйя. Выход хлорметильных производных 94-97% в расчете на формальдегид.

Прим ер 1. В реактор емкостью 1 л, снабженный мешалкой, термометром, гидрозатвором, кожухом для бокового обогрева, загружают 1,1 моля толуола, 1 моль формальдегида в виде 36%-ного раствора формалина и 5,78 молей 36%-ной соляной кислоты. Реактор герметизируют, включают мешалку и обогрев.Постепенно, контролируя давление в системе, повышают температуру в реакторе до 70-80°С, давление при этом достигает 0,4 ат. Выдерживают реакционную смесь при этих параметрах 5-6 ч. Об окончании процесса хлорметилированйя судят по величине коэффициента рефракции органического слоя.

По окончании реакции из этого же реактора ведут отгонку непрореагировавшего толуола. Конденсат, содержащий толуол и 36-40%-ную соляную кислоту, используют как-исходные компоненты при .последующем осуществлении процесса хлорметилированйя. Полноту удаления избыточного толуола определяют по коэффициенту

рефракции органического слоя. При отсутствии толуола коэффициент рефракции равен п 1,° 1,5360. После охлаждения реакционную массу переводят в делительную воронку, где происходит расслаивание с четкой границей раздела между органическим и кислотным слоями. Органический слой, содержащий хлорметилтолуол, отделяют, промывают до нейтральной реак ции и подвергают вакуумной разгонке, 0 Выход хлорметилтолуола 95-97% по формальдегиду.

Кислотный слой, содержащий 2428%-ную соляную кислоту, укрепляют пропусканием газообразного хлористого водорода и используют как исходное вещество для проведения процесса хлорметилированйя или после промывания толуолом как товарный продукт. Пример 2. Опыт проводят по 0 примеру 1, только процесс хлорметили рования идет при температуре 60-65°С и давлении 0,2 ат. Длительность синтеза 10 ч. Обработку реакционной . смеси проводят аналогично примеру 1.

Пример 3. Опыт проводят

по примеру 1, только процесс хлорметилирования ведут при мольном соотношении толуола и формальдегида, равном 1:1, Обработку реакцион0 ной смеси проводят аналогично примеру 1 ,

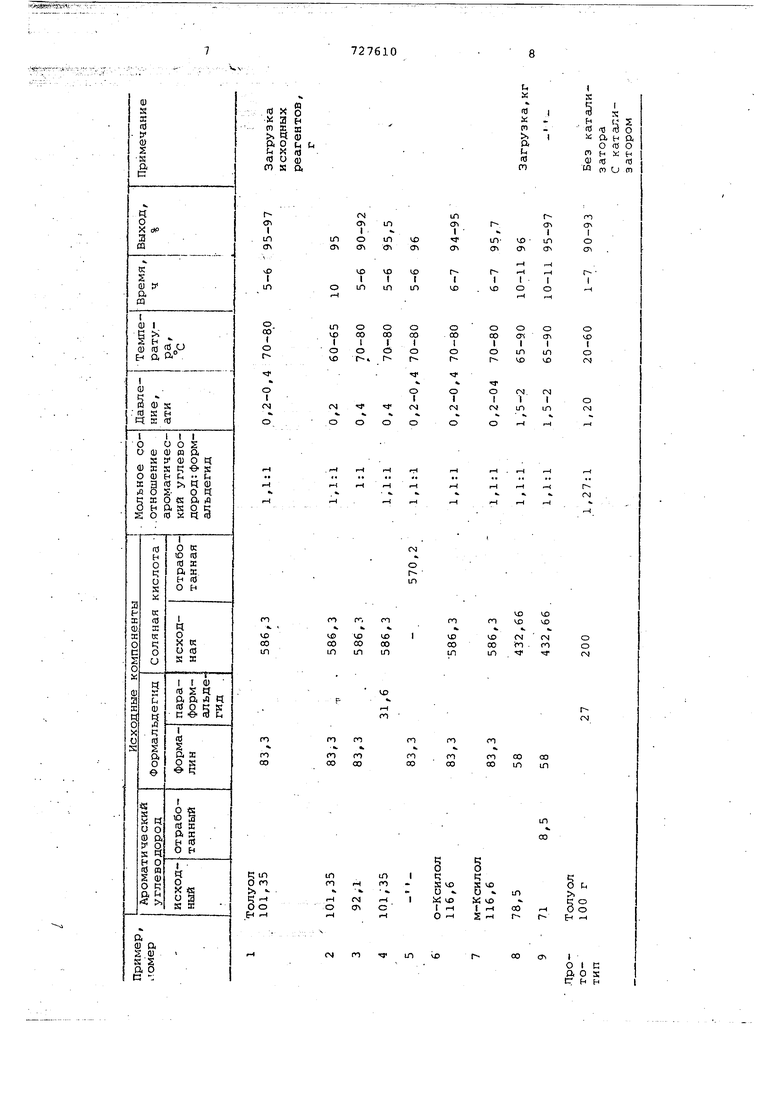

Данные примеров 4-8 приведены в таблице,..

Пример 8. Способ хлормети5 лирования толуола осуществляют в

опытнопромышленных условиях. В реактор емкостью 0,6 м, снабженный рубашкой для обогрева, якорной маиапкой, вращающейся со скоростью

п 90 об/мин, гильзой для термо- метра, манометром и пробоотборником загружают 78,5 вес. ч. (0,85 кмоля) толуола, 58 вес.ч. (0,77 кмоля) 40%-ного раствора формалина; 432,16 в,ч, (4,38 кмоля)

5 36,5%-ного раствора соляной кислоты. При размешивании нагревают реакционную смесь до 65-90С при этом . давление в реакторе возрастает до 1,5-2 ат,

0Реакционную смесь при этих параметрах выдерживают 10-11 ч. Контроль за ходом процесса осуществляют так же, как в примере 1. После окончания процесса хлорметилированйя

5 сбрасывают давление и ведут .отгонку . толуола при 70-90 с (300400 мм рт.ст,). По окончании отгонки смесь охлаждают, переносят в дели-. тельную воронку и отделяют органический слой от кислотного,

ООрганический слой - хлорметилтолуол, содержащий незначительное количество хлористого, водорода, толуола и дитолилметана, промыванию и вакуум-разгонке не подвергается, посксшьку технический хлорметилтолуол используется для реакции конденсации с нафталином, сопровождающейся выделением хлористого водорода. Побочные продукты стадии хлорметилирования указанной конденсации не мешают,

Получено: конденсат, содержащий толуол 8,46 вес.ч. (0,09 кмоля) и соляная кислота - отгон 49,14 вес.ч (34%-ный раствор); соляная кислота, отработанная 422 вес.ч. (28,6%-ный раствор); технический хлорметилтолуол 96 вес.ч., содержащий 97% хлорметилтолуола. Выход хлорметилтолуола 96% по прореагировавшему формальдегиду.

.Пример 9. По примеру 5 только в качестве исходного ароматического углеводорода используют 70,0 вес.ч. (0,69 кмоля) исходного тЬЛуола и 8,5 вес, ч,. (0,09 кмоля) отработанного толуола. Процесс хлорметилирования и обработку реакционной смеси проводят, как в примере 5,.

Из приведенных примеров видно, НТО осуществление способа получения хлорметилароматических углеводородов в закрытом реакторе под давлением, создаваемым за счет температурного режима 65-90с,без использования катализатора и газообразного хлористого водорода упрощает процесс вследствие сокращения операции пропускания хлористого водорода че рез реакционную смесь и ведения процесса при невысоком избыточном давлении 0,2-2 .ат; позволяет снизить расходные коэффициенты получения

0 хлорметилароматических углеводородов вследствие ведения процесса при мольном соотношении ароматического углеводорода и формальдегида, равном 1-1,1:1 (соотношение 1,27:1 для прототипа) и использования в синте5зе отходов процесса - отработанного ароматического углеводорода и отработанной соляной кислоты, дает выход целевого продакта 94-97% по

0 формальдегиду.

Продолжительность технологических стадий получения хлорметилароматических углеводородов сокращается также вследствие использования ор ганического продукта без дополни тельной обработки для дальнейших синтезов диарилметанов,

Д)Xо

«Ян

(пIа:

«(U

р.оt( Сц

иX(О

(Оиа)

mSо,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ хлоралкилирования ароматических соединений | 1958 |

|

SU128382A1 |

| Катализатор для получения диарилметанов | 1982 |

|

SU1165454A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ АЛКОКСИФЕНИЛУКСУСНЫХ КИСЛОТ (ВАРИАНТЫ) | 1997 |

|

RU2133736C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАРИЛМЕТАНА ИЛИ ЕГО ПРОИЗВОДНЫХ | 1998 |

|

RU2182896C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТИОФЕН-2,5-ДИКАРБОНОВОЙ КИСЛОТЫ | 1994 |

|

RU2074184C1 |

| Способ получения 1-амино-4-ариламиноантрахинонов | 1985 |

|

SU1301828A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИНАКОЛИНА | 1982 |

|

SU1840617A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛМЕТИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1969 |

|

SU241413A1 |

| Способ регенерации катализатора для получения диарилметанов | 1982 |

|

SU1165455A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИЛОВ АЛКОКСИФЕНИЛУКСУСНЫХ КИСЛОТ (ВАРИАНТЫ) И ГАЛОИДМЕТИЛЬНЫХ ПРОИЗВОДНЫХ ЭФИРОВ ФЕНОЛОВ | 2004 |

|

RU2273631C1 |

г

Ol

I

ш ел

о

00

I

о

Г- о

N

о

1 со

VO 00 1Л

1Л

м оо

(П со

I 1Л

ю m

I го

00

Е-1 -I

см

X (N N

о о СО . П 1Л чCN

р

N

со in

оо

со

п

00

00

1Л

§

ЮI

с;

§.

SU5

и«.

«kO

X ю

r-Ч

5 о

с

Irt

I г-1

С) о

00 г

S г

о

Е-1 -1

CTN1

о Iе

а оS

г нн

Формула изобретения

1, Способ получения хлорметилароматических углеводородов путем взаимодействия соответствующего ароматического углеводорода с формальдегидом и концентрированной соляной КИСЛОТОЙ в замкнутой системе при повышенных температуре и давлении отличающийся тем, что, с целью сокращения расхода исходных реагентов, процесс ведут при температуре 60-90 С и.мольном соотношении ароматического углеводорода и формальдегида 1-1,1:1.

2, Способ поп, 1, отличающий с я . тем, что процесс ведут под давлением 0,2-2 .ат.

Источники информации, принятые вЬ внимание при экспертизе

кл, 16 С 21, опублик. 1964 (прототип) .

Авторы

Даты

1980-04-15—Публикация

1978-07-07—Подача