Установка для производства развертывающихся шевронных структур из ленты гибкого материала, включающая в себя устройство для беонрерывного продольного плиссирования материала и устройство для окончательного щевронирования материала, известна.

Недостатком этой установки является сложность ее конструкции. Конструкция описываемой установки упрощена. Это достигнуто тем, что устройство для шевронирования выполнено, например, в виде одного комплекта нередвигаемы.к складывающих пластин и двух подвижных формозадающих волок, расположенных симметрично с обеих сторон комплекта пластин, с первичным расстоянием между волока.ми, соответствуюндим необходимой для образования одного ряда структур длине волнообразного (нлиссированного) материала, причем формозадающие волоки перемещаются синхронно складывающим нластинам в направлении вдоль волн материала и могут быть придвинуты к пластинам.

При это.м формозадающим волокам сообщено возвратно-поступательное движение вдоль волн материала, а складывающие пластины (ножи) смонтированы с обеих сторон плиссированной ленты, наклонены рабочими плоскостями под заданным углом складывания к ленте и прикреплены к несущим планкам, направляемым по несущей раме косо установленными ползунами, причем рама перемещается по синусоидальной трассе механизмом, состоящим из щтанги, головка которой поворотно установлена на эксцентрике, соверщающем один оборот npvi операции образования одного ряда структуры. .

Механизм для сообщения движения раме и волокам по синусоидальной трассе выполнен в виде щарнирно соединенных с последними парных рычагов или симметричных тяг, приводимых в качательное движение от двух эксцентриков общего приводного вала.

128390

Для формирования шевронных структур из трубчатых лент пластины для сгибания, число которых соответствует количеству углов ст:)уктуры, равномерно распределены радиально в илоскости иснодвижного диска и каждая из них имеет по два продольных желоба лод. пальцы двух тгереставпых в угловом отношении колец, закрепленных на оси диска, и по одному выступу, входяш,ему в спиральную прорезь третьего подвижного кольца, также насаженного на ось диска так, что сгибаюшим пластинам (ножам) можно придавать долевые возвратполоступательные движения и качательные движения путем измснепия взаимного расположения колеи, обеспечивающие образование зигзагообразных складок.

Формирукяцие волоки прикреплены с обеих сторон иеподвижпого диска к двум илаикам, .подвижным вдоль оси диска, причем д.тя управления движениями волок иримснеио четвертое иереставное в уг;ювом отношении, ссосное остальным кольцо с двумя комплектами скосов, взаимодействующее с роликами подпружиненных тяговых Н1тан -, соединенных с планками, несущими волоки.

Для осуществления угловых перемещений колец, управляюп их пластинами для сгибания, а также кольцом, уп|эавляю1цим волоками, применены кулачки соответствующей формы, закрепленные на приводном калу и взаимодействующие со штангами, соединенными с кольцаМеханизм для образования плоской структуры из предварительпо плиссированной лепты выполнен из ряда комплектов, каждый из которых соответствует одному пе;)егибу структуры и образован двумя рядами пластин (ножей) для складывания, которые соединены с двумя держателями, перемещающилгися возвратно-поступательно к сложенной лепте и расположенными с двух сторон этой ленты между двумя подвижными формозадающими волоками, поперемеппо симметрично приближающимися и удаляющимися по отношению к пластинам для складывапия. причем комплекты параллельны, косо направлены к сложенной ленте, и выполиены так, что дейетвуют попеременно и образуют на плиссированной лепте зигзагообразные линии при одном формирующем воздейетвии на ленту.

.Механиз.м для образования шевроиной структуры выполнен в виде противолежапдих рещеток (волнистых форм), которые попеременно взаимно еближаются и удаляются, причем каждая рещетка имеет определещюе число иопеременно параллельно установленных пластин (кожей), одни из кото;;ых действуют как ножи для сгибания, а другие как волоки. И снабжеиы рядом зубьев, ирофиль которых соответствует складке лепты. Эти пластины перемещаются возвратно-поступательно в долево-м наггравлении, взаимодействуя с направляющими, и в каждом шаге так щарнирно соединены между собой, что при иередвижке складывающих пластин (ножей) в направляющих, ножи-волоки попеременно взаимно сближаются и удаляются, а каждый складываюп1ий пож выиолняет за это время боковое перемещение, соответствующее амплитуде волны структуры.

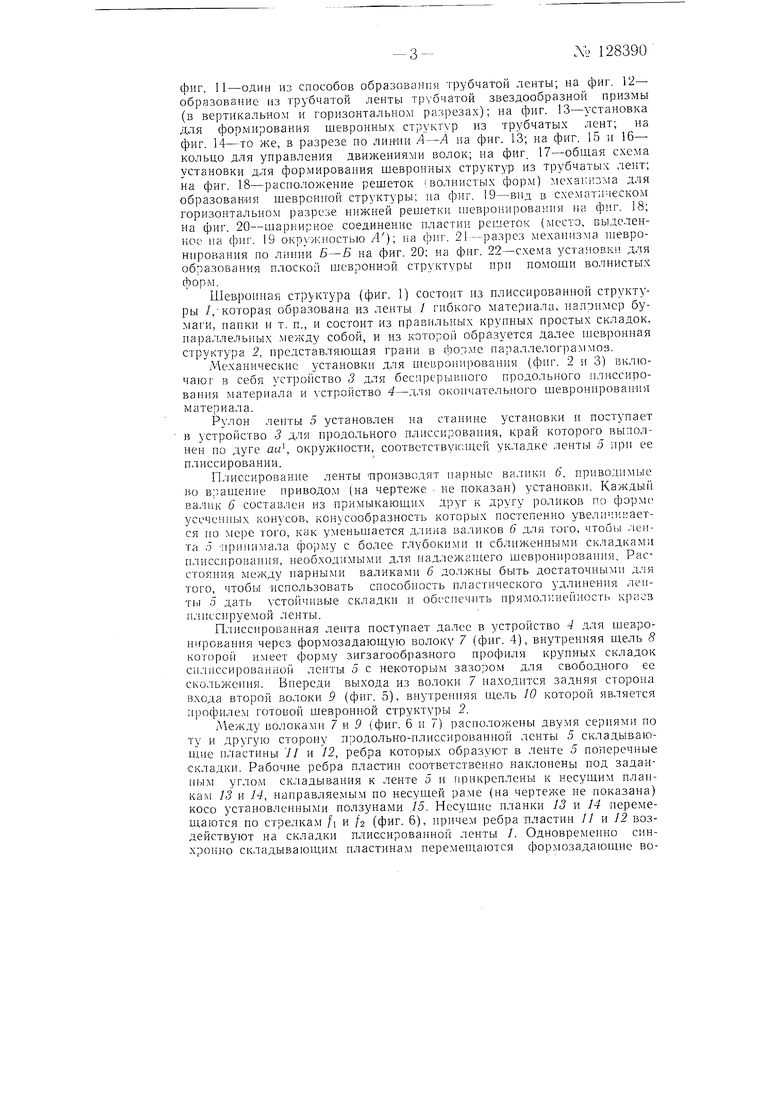

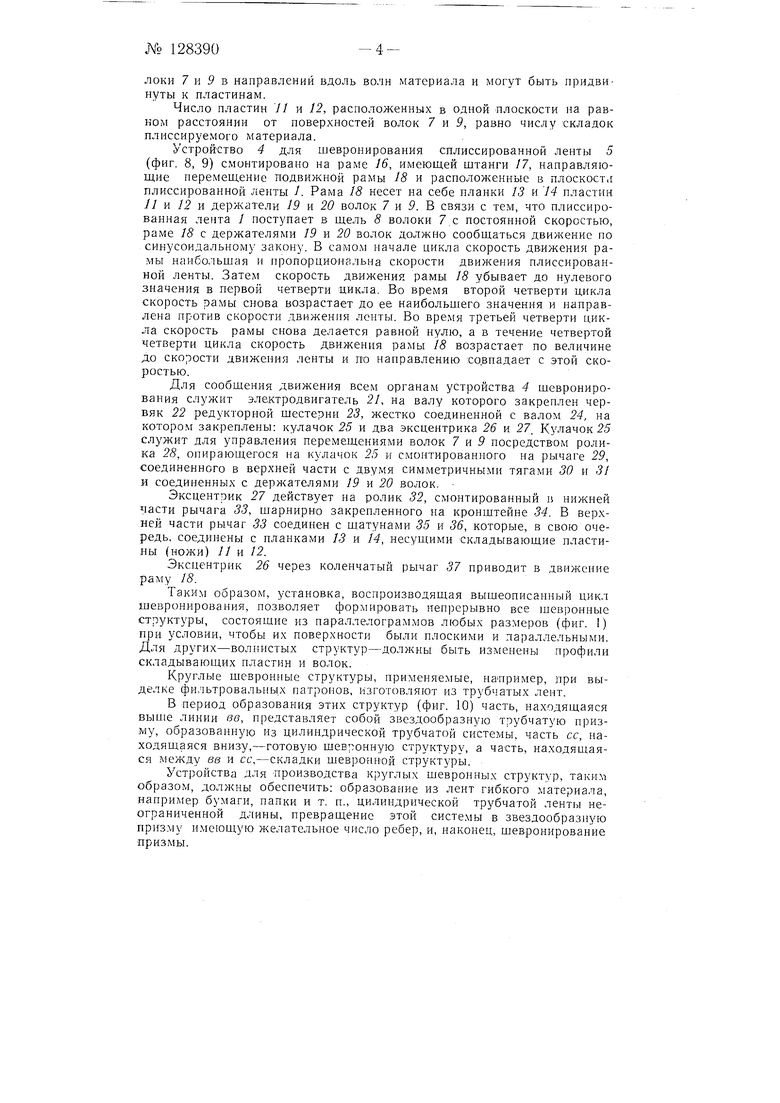

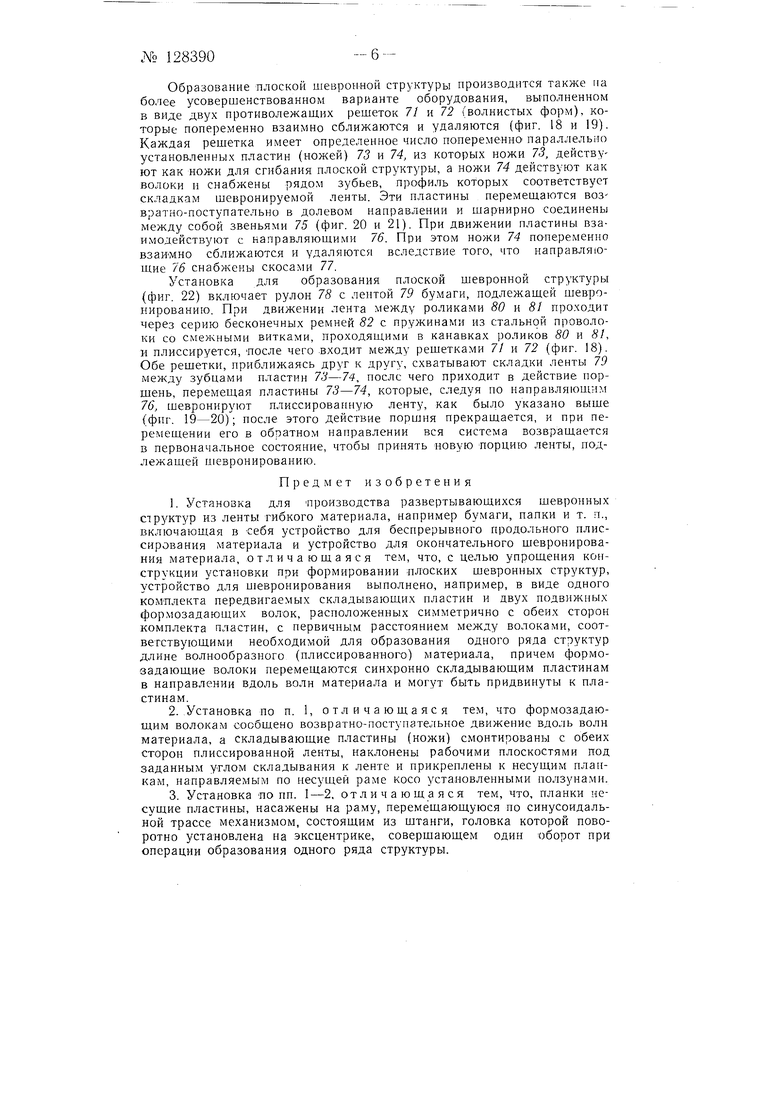

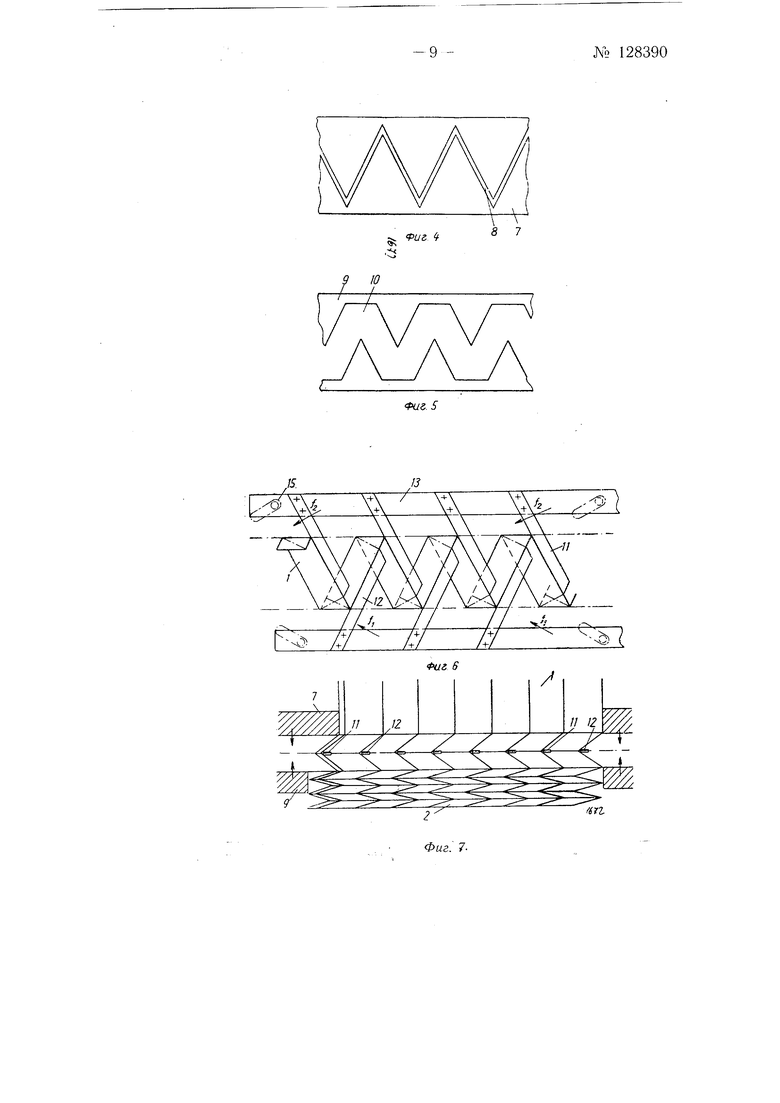

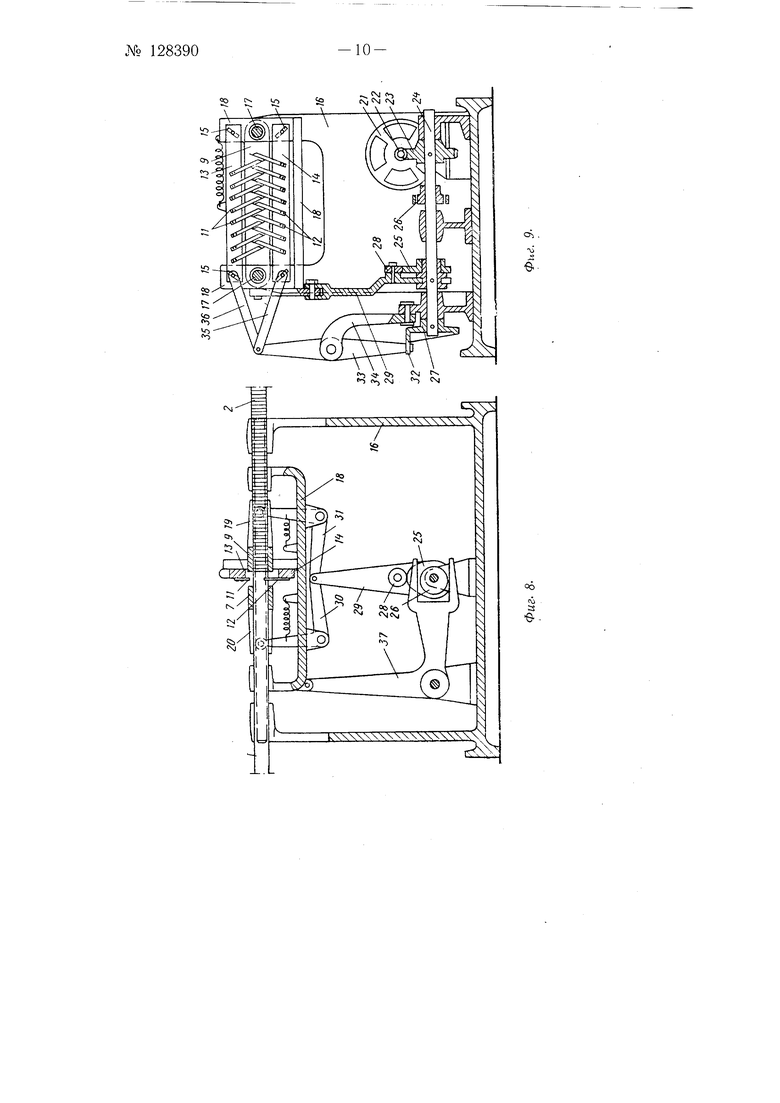

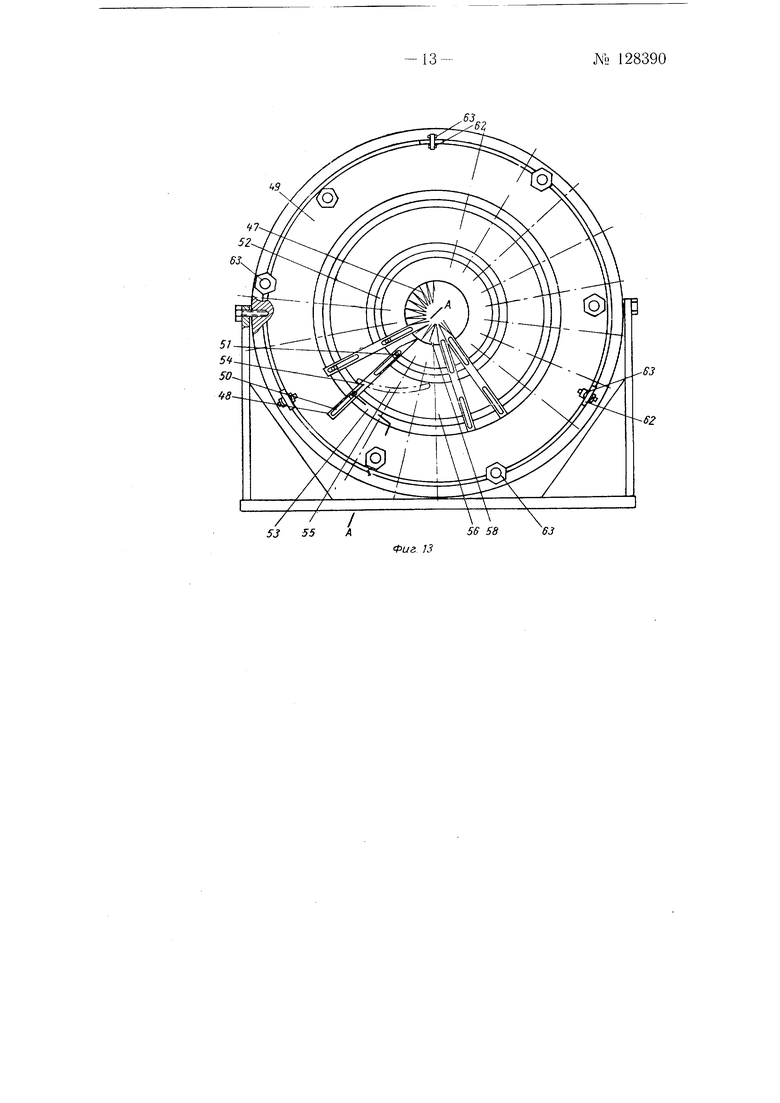

На фиг. i изображена пгсвронная структура из леиты гибкого материала; иа фиг. 2-схема конструкции установки для .производства шеврон11Ых структур, вид сбоку; ьа фиг. 3-то же, вид в плане; на фиг. 4 п о-формозадающие волоки; на фиг. б-складывающие пластины (ножи), прикрепленные к несущим плаикам; на фиг. 7-расположение складывающ.их пластин и волок в конце цикла шевронирования; на фиг. 8-установка для производства Н1евронных структур, вид сбоку; на фиг. 9-полеречиый разрез уетановки иа фиг. 8; иа фиг. 10- схема формирования шевронных структур из трубчатых леит; на

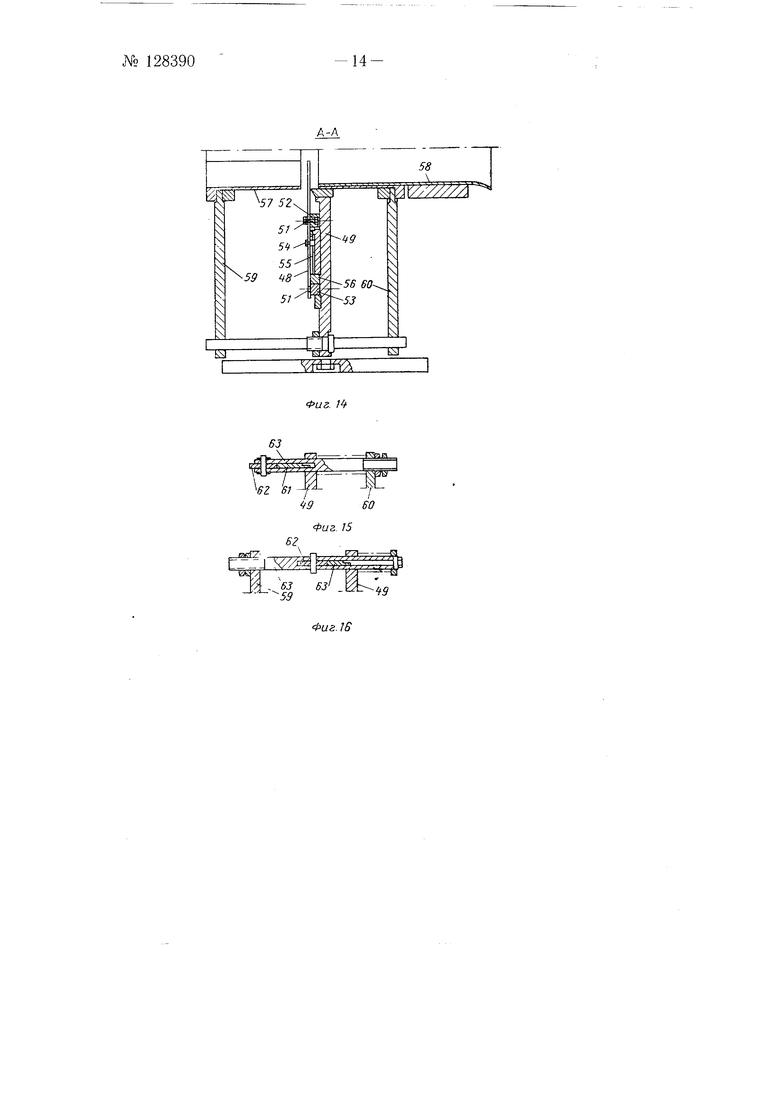

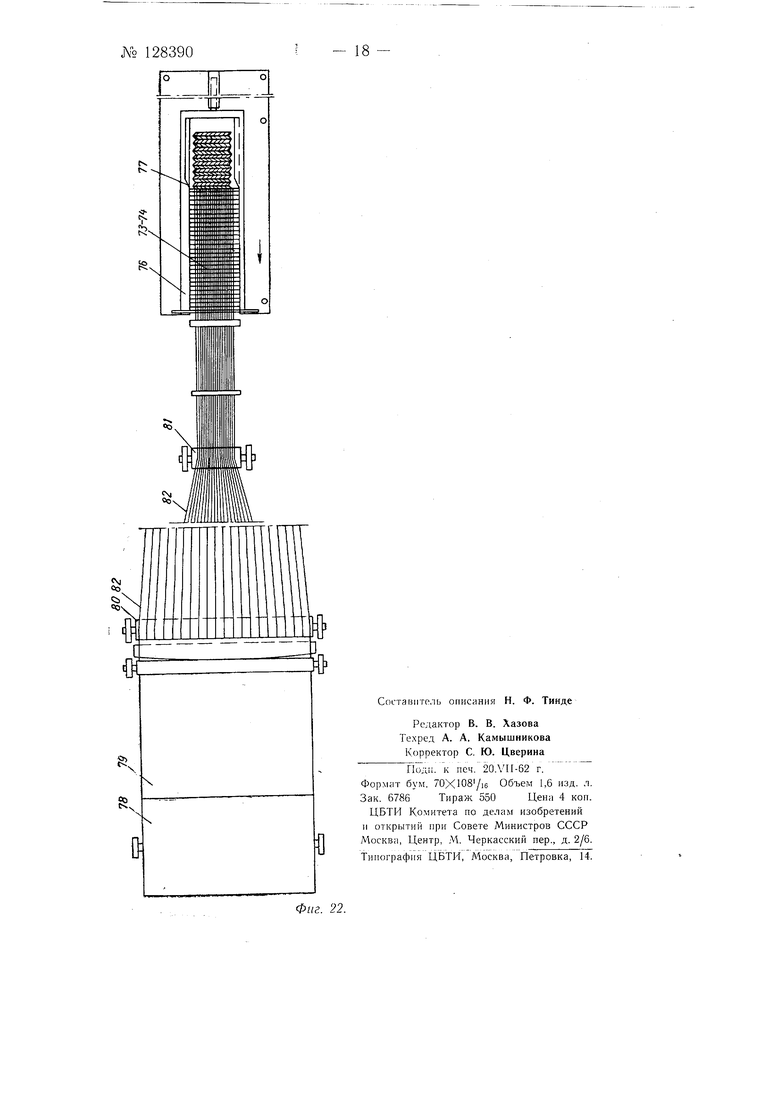

фиг. 11-один из способов образования трубчатой ленты; на фиг. 12- образование из трубчатой ленты трубчатой звездообразной призмы (в вертикальном и горизонтальном разрезах); на фиг. 13-установка для формирования шевронных структур из трубчатых лент; на фиг. 14-то же, в разрезе по линии Л-,4 на фиг. 13; на фиг. 15 и 16- кольцо для управления движениями волок; на фиг. 17-общая схема установки для формирования шевронных структур из трубчатых лент; на фиг. 18-расиоложение решеток -волнистых форм) механизма для образования шевронной структуры; на фиг. 19-вид в схематическом горизонтальном разрезе нижней решетки Н1евр0 п-1ровання на фиг. 18; на фиг. 20-шарнирное соединение нластнн решеток (место, выделенное на фиг. 19 окружностью /Г); на фиг. 2 -разрез механизма нювронирования но линии Б-Б на фиг. 20; на фиг. 22-схема установк для образования плоской шевронной структуры нрн помоши волнистых форм.

Шевронная структура (фиг. 1) состоит из плиссированной структуры //которая образована из ленты } гибкого материала, например бумаги, нанки и т. п., и состоит из правильных крупных простых складок, нараллельных между собой, и из которой образуется далее шевронная етруктура 2, представляюшая грани в форме параллелограммов.

Механические установкн для Н1еврон11рования (фиг. 2 н 3) 1зклгочаю г в себя ycTpoiicTBo 3 для беспрерывного продольного нлиссировання материала и устройство 4-для окоичательного шевронирования материала.

Рулон леьггы 5 установлен на станине установки и поступает в устройство 3 для продольного плиссирования, край которого выполнен по дуге аи , окружности, соответству1оп;ей укладке ленты 5 при ее плиссировании.

Плиссирование ленты производят па|1ные ва,1ики 6, приводимые во врашение приводом (на чертеже не показан) установкн. Каждый валик б составлен из примыкаюшнх друг к Другу роликов по форлкусеченных конусов, конусообразность которых постепенно увеличивается по мере того, как уменьшается д.пина валиков 6 для того, чтобы .lenта ,5 принимала форму с более глубокими и сближенными складками плиссирования, необходимыми для надлежащего шевронирования. Расстояния между нарными валиками 6 должны быть достаточными для того, чтобы Использовать способпость пластического удлинения ленты 5 дать устойчивые складки и обеспеч.|ггь прямолинеГ1Н.ость крр.ов плиссируемой ленты.

Плиссированная лента поступает далее в устройство 4 для шевронировання через формозадаюшую волоку 7 (фиг. 4), внутренняя ш,ель 8 которой имеет форму зигзагообразного профиля крупных складок ен; нссированной ленты 5 с некоторым зазором для свободного ее скольжения. Впереди выхода из волоки 7 паходится задняя входа второй волоки 9 (фиг. 5), внутренняя щель 10 которой являетея профилем готовой шевронной структуры 2.

Между волоками 7 и 9 (фиг. 6 н 7) расноложены двумя сериями по ту и другую сторону продольно-плиссированной ленты 5 складывающие иластниы 7/ и 12, ребра которых образуют в ленте 5 поперечные Складкн. Рабочие ребра пластин соответственно наклонены под заданным углом ек.ладывания к ленте 5 и прикреплены к несущим планкам 13 н 14, направляемым по несущей раме (на чертеже не показана) косо установленными ползунами ,15. Несущие планки 13 и 14 перемещаются по етрелкам /i и /2 (фиг. 6), причем ребра плаетин 11 и 12 воздействуют на складки плиссированной ленты 1. Одновременно синхронно складывающим пластинам перемен,аются формозадающие во-3--ЛУ 128390

№ 128390-4локи 7 и 5 в направлений вдоль волн материала и могут быть придвинуты к пластинам.

Число пластин 11 и 12, расположенных в одной плоскости на равном расстоянии от поверхностей волок 7 и 9, равно числу складок плиссируемого материала.

Устройство 4 для шевронирования сплиссированной ленты 5 (фиг. 8, 9) смонтировано на раме 16, имеющей штанги 17, направляющие перемещение подвижной рамы 18 и расположенные в плоскостл плиссированной ленты /. Рама 18 несет на себе планки 13 и 14 пластин У/ и /2 и держатели 19 и 20 волок 7 и 5. В связи с тем, что плиссированная лепта 1 поступает в щель 8 волоки 7с постоянной скоростью, раме 18 с держателями 19 и 20 волок должно сообщаться движение но синусоидальному закону. В самом начале цикла скорость движения рамы наибольшая и нропорпиональна скорости движения плиссированной ленты. Затем скорость движения рамы 18 убывает до нулевого значения в нервой четверти цикла. Во время второй четверти цикла скорость рамы снова возрастает до ее наибольшего значения и направлена против скорости движения ленты. Во время третьей четверти цикла скорость рамы снова делается равной нулю, а в течение четвертой четверти цикла скорость движения рамы 18 возрастает по величине до скорости движения ленты и по направлению совпадает с этой скоростью.

Для сообщения движения всем органам устройства 4 шевронирования служит электродвигатель 21, на валу которого закреплен червяк 22 редукторной шестерни 23, жестко соединенной с валом 24, на котором закреплены: кулачок 25 и два эксцентрика 26 и 27. Кулачок 25 служит для управления перемещениями волок 7 и 9 посредством ролика 28, опирающегося на кулачок 25 и смонтированного на рычаге 29, соединенного в верхней части с двумя симметричными тягами 30 и 31 и соединенных с держателями 19 и 20 волок.

Эксцентрик 27 действует на ролик 32, смонтированный в нижней части рычага 33, шарнирно закрепленного на кронштейне 34. В верхней части рычаг 33 соединен с ш атунами 35 и 36, которые, в свою очередь, соединены с планками 13 и 14, несущими складывающие пластины (ножи) //и 12.

Эксцентрик 26 через коленчатый рычаг 37 нрнводит в движение раму 18.

Таким образом, установка, воспроизводящая вышеописанный цикл шевронирования, позволяет формировать непрерывно все шевронные структуры, состоящие из параллелограммов любых размеров (фиг. 1) при условии, чтобы их поверхности были плоскими и параллельными. Для других-волнистых структур-должны быть изменены профили складывающих пластин и волок.

Круглые шевронные структуры, применяемые, на-пример, при выделке фильтровальнь х патронов, изготовляют из трубчатых лент.

В период образования этих структур (фиг. 10) часть, находяшаяся выше линии ев, представляет собой звездообразную трубчатую нризму, образованную из цилиндрической трубчатой системы, часть ее, находящаяся внизу,-готовую шевронную структуру, а часть, находяшаяся между 80 и ее,-складки шевронной структуры.

Устройства для производства круглых шевронных структур, такнм образом, должны обеснечить: образование из лент гибкого материала, например бумаги, папки и т. н., цилиндрической трубчатой ленты неограниченной длины, превращение этой системы в звездообразную прнз.му и.меющую желательное число ребер, и, наконец, шевронирование призмы.

Образование трубчатой ленты производится разнообразными способами. Например, путем разматывания с рулона бумаги ленты и егибания ее в продольном направлении на оправке с последующим пропуском через кольцо таким образом, чтобы края ленты соединились встык (способ на чертеже не изображен), или путем наматывания ленты бумаги 38 по спирали на оправку (фиг. 11), 39 путем вращения диска 40, на котором закреплен рулон 41 бумаги, вокруг оправки 39 и сборки краев намотанной спиралью ленты при помощи рол11ка 42, причем соединение краев может производиться любыми способами, как-то: путем склеивания, сшивания, CBapioi и т. п.

Превращение цилиндрической трубчатой ленты 43 в трубчатую звездообразную форму 44 производится путем нажатия на трубчатую ленту вращающихся роликов 45, при прохождении ленты 43 через отверстие в плите 46 (фиг- 2-для простоты на чертеже изображена трехконечная призма).

Рабочая установка для формирования щевронных структур из трубчатых лент (фиг. 13-16) выполнена, например, на двадцать две периферические конечности 47; она имеет пластины 48 для сгибания трубчатой ленты, число которых соответствует количеству углов (конечностей 47) структуры, равномерно распределенных радиально в плоскости неподвижного ди1ска 49.

Каждая из пластин 48 имеет по два продольных желоба 50 под пальцы 51 двух переставных в угловом отнощении колец 52 и 53, закрепленных на оси диска 49, и ПО одному выступу 54, входящему в спиральную по форме прорезь 55 третьего подвижного кольца 56, также насаженного на ось диска 49. Благодаря такой конструкции сгибающим пластинам 48 можно придавать долевые возвратно-поступательные и колебательные движения путем изменения взаимного расположения; колец 52, 53 и 56, что обеспечивает необход;имое образование зигзагообразных складок на трубчатой ленте.

Формирующие волоки 57 и 58 прикреплены с обеих сторон неподвижного диска 49 к двум планкам 59 и 60, подвижным вдоль оси диска 49.

Для управления движениями волок 57 и 58 применено (фиг. 15 и 16) четвертое переставное в угловом отношении, соосное остальным кольцо 61 с двумя комплектами скосов, взаимодействующее с роликами 62 подпружиненных тяговых щтанг 63, соединенных с планками 59 и 5/9, несущими волоки 57 и 58.

Общая схема уетановки для формирования н1еБронных структур из трубчатых лент изображена на фиг. 17. Установка включает устройство для образования трубчатой ленты 43 (по фиг. 11) из бумаги 38, поступаюп,ей с рулона 41 и закручиваемой по спирали с соединением краев бумаги при помощи ролика 42 при вращении дис-ка 40 от электродвигателя (на чертеже не показан) через ременную передачу 64. Далее трубчатая лента 43 получает звездообразную форму при помощи роликов 45 (по фиг. 12) и поступает в устройство для формирования шевронной структуры (фиг. 13-16). Как видно из фиг. 17, для осуществления угловых перемещений колец, управляющих пластинами 48 сгибания, а также кольцом 61, унравляющим волоками 57 и 58, применены кулачки 65, закрепленные на приводном валу 66 и взаимодействующие со штангами 67, соединенными с кольцами.

Кругообразная шевронная структура выходит в форме трубки 68 и входит в желоб 69, в конце которого укреплен дисковый нож 70 для разделения шевронной структуры на отрезки требуемой длины.

- 5-№ 128390

№ 128390- 6 Образование плоской шевронной структуры производится также на более усовершенствованном варианте оборудования, вьгполненном в виде двух противолежащих решеток 71 и 72 (волнистых форм), которые попеременно взаимно сближаются и удаляются (фиг. 18 и 19). Каждая решетка имеет определенное число попеременно параллельно установленных пластин (ножей) 73 и 74, из которых ножи 73, действуют как ножи для сгибания плоской структуры, а ножи 74 действуют как волоки и снабжены рядом зубьев, профиль которых соответствует складкам шевронируемой ленты. Эти пластины перемещаются возвратно-поступательно в долевом направлении и щарнирно соединены между собой звеньями 75 (фиг. 20 и 21). При движении пластины взаимодействуют с направляющими 76. При этом ножи 74 попеременно взаимно сближаются и удаляются вследствие того, что направляющие 76 снабжены скосами 77.

Установка для образования плоской шевронной структуры (фиг. 22) включает рулон 78 с лентой 79 бумаги, подлежащей щевронированию. При движении лента между роликами 80 и 81 проходит через серию бесконечных ремней 82 с пружинами из стальной проволоки со смежными витками, проходящими в канавках роликов 80 и 81, и плиссируется, -после чего .входит между решетками 71 и 72 (фиг. 18). Обе рещетки, приближаясь друг к другу, схватывают складки ленты 79 между зубцами пластин 73-74, после чего приходит в действие норшень, перемещая пластииы 73-74, которые, следуя по направляющим 76, шевронируют плиссированную ленту, как было указано выше (фиг. 19-20); после этого действие поршня прекращается, и при перемещении его в обратном направлении вся система возвращается в первоначальное состояние, чтобы принять новую порцию ленты, подлежащей шевронированию.

Предмет изобретения

1.Установка для производства развертывающихся шевронных структур из ленты гибкого материала, например бумаги, папки и т. п., включающая в Себя устройство для беспрерывного продольного плиссирования материала и устройство для окончательного щевронирования материала, отличающаяся тем, что, с целью упрощения конструкции установки при формировании плоских шевронных структур, устройство для шевронирования выполнено, например, в виде одного комплекта передвигаемых складывающих пластин и двух подвижных формозадающих волок, расположенных симметрично с обеих сторон комплекта пластин, с первичным расстоянием между волоками, соответствующими необходимой для образования одного ряда структур длине волнообразного (плиссированного) материала, причем формозадающие волоки перемещаются синхронно складывающим пластинам в направлении вдоль волн материала и могут быть придвинуты к пластинам.

2.Установка по п. 1, отличающаяся тем, что формозадающим волокам сообщено возвратно-поступательное движение вдоль волн материала, а складывающие пластины (ножи) смонтированы с обеих сторон плиссированной ленты, наклонены рабочими плоскостями под заданным утлом складывания к ленте и прикреплены к несущим плапкам, направляемым по несущей раме косо установленными ползуна.ми.

3.Установка по пп. 1-2, отличающаяся тем, что, планки несущие пластины, насажены на раму, перемещающуюся по синусоидальной трассе механизмом, состоящим из штанги, головка которой поворотно установлена на эксцентрике, совершающем один оборот при операции образования одного ряда структуры.

4.Установка no п. 1, о т л и ч a ю ш, a я с я тем, что механизм для сообщения по синусоидальной трассе движения раме и волокам выполнен в виде и1арнирно соединенных с ними парных рычагов или симметричных тяг, приводимых в качательное движение от двух эксцентриков o6uiero приводного вала.

5.Установка по п. 1, о т л и ч а ю нха я с я тем, что для формирования шевронных структур из трубчатых лент пластины для сгибания, число которых соответствует количеству углов структуры, равномерно распределены радиально в плоскости неподвижного дискз и -каждая из них имеет по два продольных желоба под пальцы двух переставных в угловом отношении колец, закрепленных на оси диска, и по одому выступу, входящему в спиральную по форме прорезь третьего подвижного кольца, также насаженного на оси диска так, что сгибающим пластинам (ножам) можно придавать долевые возвратно-поступательные движения и качательные движения путем изменения взаимного расположения колец, обеспечивающие образование зигзагообразных складок.

6.Установка по П. 1 и 5, от л и ч а ю щ а я с я тем, что формирующие волоки прикреплены с обеих сторон неподвижного диска к двум планкам, подвижным вдоль оси диска, причем для управления движениями волок применено четвертое переставное в угловом отношении, соосное остальным кольцо с двумя комплектами скосов, взаимодействующее с роликами подпружиненных тяговых штанг, соединенных с планками, несущими волоки.

7.Установка по пп. 1,5 и 6, отличающаяся тем, что для осуществления угловых перемещений колец, управляющих пластинами для сгибания, а также кольцом, управляющим волоками, применены кулачки соответствующей формы, закрепленные на приводном валу и взаимодействующие со щтангами, соединенными с кольцами.

8.Установка по п. 1, отличающаяся тем, что механизм для образования плоской структуры из предварительно плиссированной ленты выполнен из ряда комплектов, каждый из которых соответствует одному перегибу структуры и образован двумя рядами пластин (ножей) для складывания, которые соединены с двумя держателями, перемещающимися возвратно-поступательно к сложенной ленте и расположенными с двух сторон этой ленты между двумя подвижными формозадающими волоками, попеременно симметрично ириближающимися и удаляющимися по отношению к пластинам для складывания, причем комплекты параллельны, косо направлены к сложенной ленте и устроены так, что действуют попеременно и образуют на плиссированной ленте зигзагообразные линии при одном формирующем воздействии на ленту.

9.Установка поПп. 1 и 8, отличающаяся тем, что механизм для образования шевронной структуры выполнен в виде двух противолежащих решеток (волнистых форм), которые попеременно взаимно сближаются и удаляются, причем каждая решетка имеет определенное число попеременно параллельно установленных пластин (ножей), одни из которых действуют как ножи для сгибания, а другие как волоки, и снабжены рядом зубьев, профиль которых соответствует складке ленты, причем эти пластины перемещаются возвратно-поступательно в долевом направлении, взаимодействуя с направляющими, и в каж1 дом шаге так шарнирно соединены между собой, что при передвижке складывающих пластин (ножей) в направляющих, ножи-волоки попеременно взаимно сближаются и удаляются, а каждый складывающий нож выполняет за это время боковое перемещение, соответствующее амплитуде волны структуры.

.YO 128390

Фиг. 3$

/бгг

2 Фиг. 7о .

€00

) 3

&-С

Фиг- 12.

tt3

4-7526S.

SJ

Фиг. f

Фиг. п.

7S

7/

Ы

V

72

76

Фаг f8

. 19.

73

V /Vyy|

/ 7 7J

Авторы

Даты

1960-01-01—Публикация

1959-01-31—Подача