Изобретение относится к устройствам для гофрирования листового материала методом гибки и может быть использовано при производстве легкого заполнителя для многослойных панелей.

Известно устройство для изготовления зигзагообразного гофра, содержащее возвратно-поступательно перемещаемые по основанию в направляющих формующие элементы, расположенные по обе стороны от формуемого материала [1].

Недостатками данного устройства являются сложность его конструкции, высокая трудоемкость изготовления формующих элементов, а также невозможность изготовления зигзагообразного гофра с большой амплитудой зигзагообразных линий.

Известно устройство для гофрирования листового материала содержащее систему верхних и нижних пуансонов, установленных в корпусе по обе стороны от заготовки, и имеющее привод в виде поршня [2].

Недостатком данного устройства являются низкое качество гофрированного изделия, так как в результате трения между внутренней поверхностью корпуса и плоскими формующими элементами в виде параллелограммов усилие формообразования со стороны элементов на заготовку распределяется неравномерно по ее площади, что отражается на качестве гофрированного изделия.

Известно устройство для гофрирования ленточного материала, содержащее встречно и возвратно-поступательно перемещаемые по станине в направляющих держатели со смонтированными в них формующими элементами с ножом и фиксирующими элементами, расположенными по обе стороны от формуемого материала, снабженное вторым формующим элементом с ножом, закрепленным в держателе с другой стороны материала относительно первого формующего элемента [3].

Недостатками указанного устройства и способа его работы являются сложность конструкции фиксирующих и формующих элементов, состоящих из большого количества ножей, сложность рабочих движений, невозможность изготовления качественного зигзагообразного гофра, так как способ предусматривает вытяжку материала заготовки, что ведет к нарушению внутренней структуры материала.

В качестве прототипа выбрано известное устройство для гофрирования листового материала, содержащее систему верхних и нижних пуансонов, установленных в корпусе по обе стороны от заготовки и имеющих привод в виде разъемной вакуумной камеры, жесткие фиксаторы формы, выполненные в виде плит с формой рабочей поверхности, соответствующей первоначальной форме систем пуансонов, привод подъема верхнего фиксатора и верхней части корпуса, выполненный в виде силовых цилиндров, установленных на основании [4].

Способ работы устройства включает в себя следующие операции: подъем в крайнее верхнее положение верхней части корпуса вместе с верхней системой пуансонов и верхнего фиксатора формы. На поверхность, образованную линиями выступов нижней системы пуансонов, укладывается листовая заготовка. Верхняя часть корпуса опускается и прижимается через герметичный жгут к нижней, одновременно с этим опускается верхний фиксатор формы и прижимает пакет, состоящий из верхней системы пуансонов, листовой заготовки и нижней системы пуансонов к нижнему фиксатору формы. При этом происходит ориентация верхней и нижней системы пуансонов по жестким фиксаторам формы и герметизация вакуумной камеры. Затем системы пуансонов освобождаются от жестких носителей формы - фиксаторов, происходит подъем систем пуансонов над нижним фиксатором и подъем верхнего фиксатора формы. Из вакуумной камеры откачивается воздух, вследствие чего под действием атмосферного давления формующие элементы систем пуансонов изгибают заготовку по линиям выступов нижней системы пуансонов и линиям впадин верхней системы пуансонов. На заключительном этапе вакуумная камера соединяется с атмосферой. Верхняя часть корпуса вместе с верхней системой пуансонов приводится в крайнее верхнее положение, и готовое изделие извлекается из устройства. Подъем и опускание верхней части корпуса и жестких фиксаторов формы осуществляется с помощью системы пневмоцилиндров.

Недостатками данного устройства являются: сложность его конструкции, высокая материалоемкость, большое количество рабочих движений, высокая трудоемкость изготовления фиксаторов формы, отсутствие механизма для растяжения формующей оснастки в начальное положение, в результате чего возникает сложность со взаимной ориентацией жестких фиксаторов формы и систем пуансонов, что в конечном счете влияет на качество готового изделия.

Данное изобретение решает задачи повышения качества гофрированных деталей, надежности и производительности устройства, а также снижения материалоемкости и трудоемкости его изготовления.

Поставленная цель достигается тем, что устройство содержит систему верхних и нижних пуансонов, каждая из которых выполнена из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных один с другим по их сторонам и образующих гофрированную поверхность. Верхний и нижний фиксаторы выполнены в виде многозвенников, состоящих из плоских элементов, шарнирно соединенных друг с другом с образованием гофра. Верхний и нижний фиксаторы соединены посредством цилиндрических шарниров с системами верхних и нижних пуансонов соответственно. На поверхности фиксаторов закреплены упругие элементы. Разъемная вакуумная камера выполнена в виде мешка из газонепроницаемого материала с возможностью герметизации ее со стороны подачи заготовки в рабочую зону между верхней и нижней системой пуансонов. В процессе формообразования - вакуумирования вакуумная камера повторяет контур верхних и нижних пуансонов. Узел подъема верхней системы пуансонов с фиксаторами выполнен в виде прямоугольной рамы, составленной из трубчатых элементов с возможностью подъема - поворота рамы вместе с системой верхних пуансонов относительно оси, параллельной одной из ее сторон. Рама с помощью шарниров соединена с верхней системой пуансонов. Одна из трубчатых направляющих рамы имеет возможность возвратно-поступательного перемещения в плоскости рамы в процессе формообразования, следуя за изменением положения передней кромки верхней системы пуансонов относительно плоскости стола.

Для повышения качества изготавливаемого зигзагообразного гофра предлагается второй вариант формообразующего узла, который отличается тем, что верхняя и нижняя системы пуансонов содержат дополнительные формозадающие системы верхних и нижних пуансонов, каждая из которых шарнирно соединена с вершинами нижней системы пуансонов и впадинами верхней системы пуансонов соответственно, с возможностью их прилегания к поверхности заготовки на всех этапах формообразования.

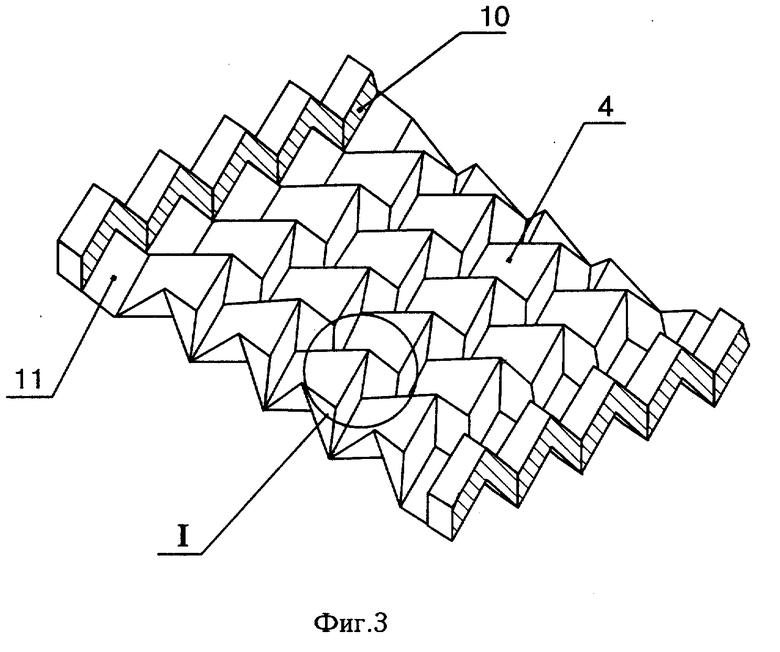

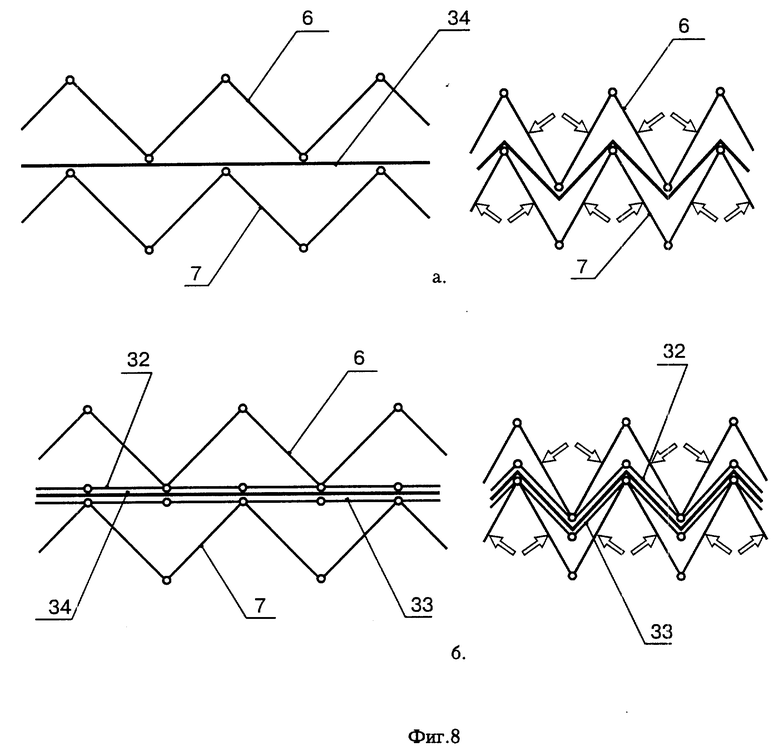

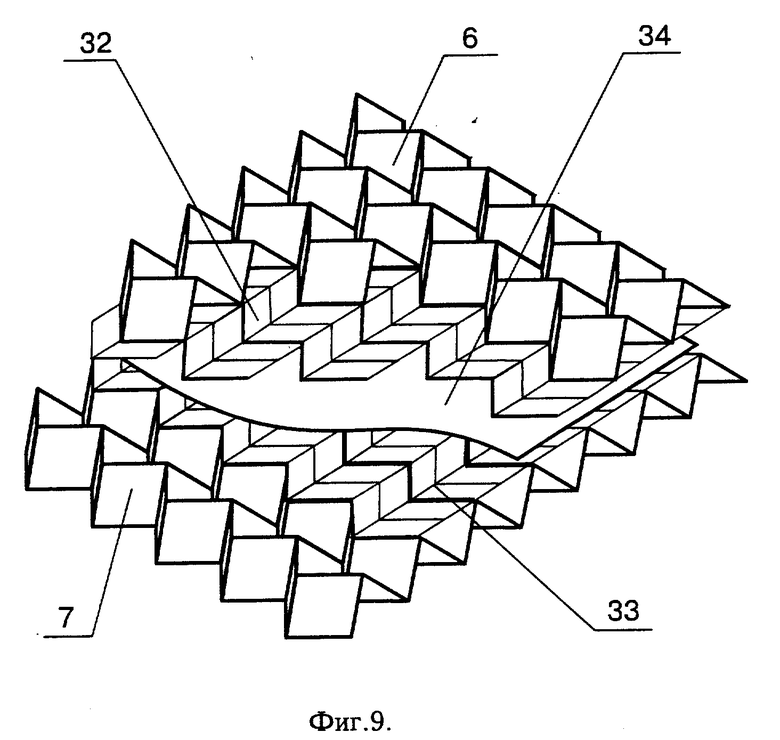

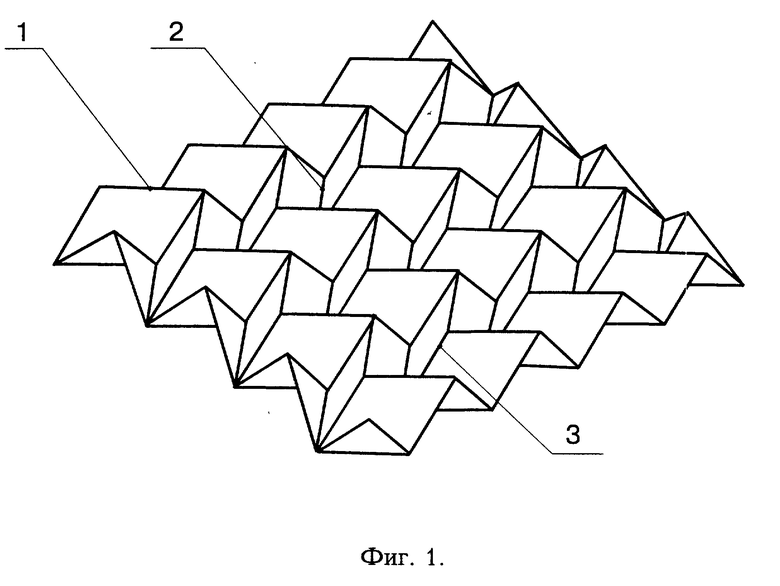

Сущность изобретения поясняется на фиг. 1-9, где на фиг. 1 показана готовая деталь - зигзагообразный гофр; на фиг. 2 показан общий вид установки; на фиг. 3 показан вид нижней системы пуансонов с фиксаторами; на фиг. 4 - фрагмент системы пуансонов; на фиг. 5 показана схема ориентации верхней и нижней системы пуансонов по фиксаторам, а также крепление гребней верхних фиксаторов к узлам скольжения: а) перед формообразованием; б) в процессе формообразования; на фиг. 6 показана схема вакуумной камеры; на фиг. 7 - поперечное сечение устройства: а) в момент укладки заготовки, б) в замкнутом виде перед формообразованием; в) в замкнутом виде в конце формообразования; на фиг. 8 - принципиальная схема формообразования детали: а) без дополнительной формозадающей системы пуансонов; б) с дополнительной формозадающей системой пуансонов; на фиг. 9 показан фрагмент формообразующего узла с дополнительной - формозадающей системой верхних и нижних пуансонов без системы ориентации.

На фиг. 1-9 цифрами обозначены следующие позиции: 1 - зигзагообразные линии выступов гофра; 2 - зигзагообразные линии впадин гофра; 3 - пилообразные линии гофра; 4 - формующие элементы (пуансоны); 5 - цилиндрические шарниры; 6 - верхняя система пуансонов; 7 - нижняя система пуансонов; 8 - стол; 9 - упругий элемент фиксатора верхней системы пуансонов; 10 - упругий элемент фиксатора нижней системы пуансонов; 11 - прямоугольный элемент фиксатора нижней системы пуансонов; 12 - прямоугольный элемент фиксатора верхней системы пуансонов; 13 - поперечина рамы; 14 - продольная направляющая рамы; 15 - задняя поперечная направляющая рамы; 16 - подвижная поперечная направляющая рамы; 17 - передняя направляющая нижней системы пуансонов; 18 - задняя направляющая нижней системы пуансонов; 19 - узел продольного скольжения; 20 - узел поперечного скольжения; 21 - центральный узел; 22 - ушко; 23 - подшипник скольжения; 24 - упорное кольцо; 25 - ломающийся подкос; 26 - двухзвенный шарнир; 27 - стойка; 28 - мешок вакуумной камеры из газонепроницаемой ткани; 29 - герметизирующие профили; 30 - коллектор; 31 - гибкая трубка; 32 - дополнительная формозадающая система верхних пуансонов; 33 - дополнительная формозадающая система нижних пуансонов; 34 - листовая заготовка.

На фиг. 1 изображен фрагмент детали в виде зигзагообразного гофра, получаемого из плоской листовой заготовки с помощью заявляемого устройства. Он имеет зигзагообразные линии выступов 1, зигзагообразные линии впадин 2 и пилообразные линии 3, соединяющие вершины зигзагообразных линий выступов 1 и впадин 3.

На фиг. 2 показан общий вид устройства. Устройство состоит из формообразующего узла, образованного верхней 6 и нижней 7 системами пуансонов. Системы пуансонов состоят из плоских формующих элементов (пуансонов) 4 в виде параллелограммов, соединенных друг с другом шарнирами 5 по всем сторонам (см. фиг. 4). Система нижних пуансонов лежит на плоскости стола 8, а система верхних пуансонов расположена над ней и ориентирована относительно нижней системы пуансонов по фиксаторам. Нижний и верхний фиксаторы выполнены в виде многозвенников, состоящих из прямоугольных элементов 11 и 12 соответственно, шарнирно соединенных друг с другом с образованием линейного гофра, а также шарнирно соединенных с системой нижних 7 и верхних 6 пуансонов соответственно, при этом на поверхности фиксаторов закреплены упругие элементы 9, 10 (см. фиг. 3 и фиг. 5). Узел подъема верхней системы пуансонов выполнен в виде рамы, образованной поперечиной 13, трубчатыми продольными направляющими 14 и поперечной направляющей 15. На продольных направляющих 14 на узлах продольного скольжения 19 закреплена подвижная поперечная направляющая 16. На поперечной направляющей рамы 15 и подвижной поперечной направляющей 16 расположены неподвижные (центральные) узлы 21 и подвижные узлы скольжения 20. Центральные узлы и узлы скольжения шарнирно соединены с прямоугольными элементами фиксаторов 12 верхней системы пуансонов 6 посредством ушек 22 и цилиндрических шарниров 5 (см. рис. 5). На продольных направляющих рамы 14 стоят упорные кольца 24, ограничивающие растяжения систем пуансонов 6 и 7. Ломающийся подкос 25, поддерживает раму с верхней системой пуансонов в крайнем верхнем положении. На вершинах фиксаторов нижней системы пуансонов 7 по передней и по задней кромке также шарнирно закреплены неподвижные (центральные) узлы и подвижные узлы скольжения, через которые проходит передняя 17 и задняя 18 направляющие нижней системы пуансонов 7. Направляющая 17, закрепленная по передней кромке нижней системы пуансонов 7 служит для растяжения систем пуансонов в начальное растянутое положение. Узлы поперечного скольжения 20, расположенные на задней поперечной направляющей рамы 15 и на задней направляющей нижней системы пуансонов 18, связаны друг с другом двухзвенными шарнирами 26 (см. фиг. 7).

Направляющие 15 и 18 по задней кромке системы верхних и нижних пуансонов соответственно входят в вертикальные пазы стоек 27, закрепленных на столе 8 и ограничивающих перемещение верхней и нижней системы пуансонов на плоскости стола в продольном направлении.

Системы верхних и нижних пуансонов заключены в вакуумную камеру (фиг. 6) в виде мешка 28 из газонепроницаемого материала, закрепленного на наружных поверхностях систем верхних и нижних пуансонов и замыкаемого, со стороны подачи заготовки в рабочую зону, резиновыми герметизирующими профилями 29, образующими герметичный замок. Внутренняя полость вакуумной камеры соединяется с коллектором 30 и вакуумным насосом через систему трубок 31.

На фиг. 8 показана принципиальная схема формообразования детали: а - без дополнительной системы пуансонов, б - с дополнительными - формозадающими системами пуансонов 32 и 33

На фиг. 9 - показан второй вариант исполнения формозадающего узла в виде фрагмента верхней и нижней систем пуансонов, оснащенных дополнительными - формозадающими системами верхних 32 и нижних 33 пуансонов соответственно. Системы дополнительных нижних и верхних формозадающих пуансонов выполнены из одинаковых плоских формующих элементов в виде параллелограммов меньшего размера, чем элементы основных систем пуансонов, шарнирно соединенных друг с другом по их сторонам, а также шарнирно соединенных по линиям вершин нижней системы пуансонов 7 и линиям впадин верхней системы пуансонов 6 соответственно. В начальном - рельефном положении верхней 6 и нижней 7 систем пуансонов верхняя 32 - и нижняя 33 дополнительные формозадающие системы пуансонов образуют плоские поверхности, между которыми укладывается листовая заготовка 34.

Установка работает следующим образом. На первом этапе верхняя 6 и нижняя 7 системы пуансонов находятся в начальном растянутом положении (фиг. 7а). За поперечину 13 рама и соединенная с ней через узлы поперечного скольжения 20 верхняя система пуансонов поднимается и опирается на ломающийся подкос 25, обеспечивая этим свободный доступ в рабочую зону между верхней 6 и нижней 7 системами пуансонов. При этом упругие элементы фиксаторов 9 и 10 верхней и нижней системы пуансонов выводятся из зацепления. На выступы нижней системы пуансонов укладывается листовая заготовка 34.

На втором этапе (фиг. 7) рама вместе с верхней системой пуансонов 6 опускается. Верхняя система пуансонов ориентируется относительно нижней системы пуансонов по упругим элементам фиксаторов 9 и 10. Двухзвенные шарниры 26 связывают узлы поперечного скольжения верхней системы пуансонов по задней кромке и узлы скольжения нижней системы пуансонов по задней кромке и обеспечивают ориентацию верхней и нижней систем пуансонов по пилообразным линиям друг относительно друга. При этом двухзвенный шарнир 26 не препятствует вертикальному перемещению верхней и нижней системы пуансонов во время формообразования детали. Вакуумная камера, образованная мешком 28, герметизируется по передней кромке с помощью герметизирующих профилей 29.

На третьем этапе (фиг. 7в) коллектор 30 соединяется с вакуумной магистралью и воздух откачивается из полости, образованной верхней 6 и нижней 7 системой пуансонов по системе гибких трубок 31. По мере откачки воздуха увеличивается давление атмосферы на формующие элементы 4. За счет подвижности в шарнирах системы пуансонов изменяют густоту своего рельефа. Они сжимаются в плоскости заготовки 34, одновременно внедряясь в нее линиями выступов 1 нижней системы пуансонов и линиями впадин 2 верхней системы пуансонов. Происходит формообразование детали одновременно по всем линиям воображаемой разметки.

Во время формообразования поперечные узлы скольжения 20, верхней 6 и нижней 7 системы пуансонов соответственно, перемещаются вдоль поперечных направляющих 15, 16, 17, 18 к неподвижным центральным узлам 21. Подвижная поперечная направляющая рамы 16 перемещается в плоскости рамы к задней поперечной направляющей 15, следуя за изменением положения передней кромки систем пуансонов.

На заключительном этапе коллектор 30 отсоединяется от вакуумной магистрали. Размыкаются резиновые герметизирующие профили 29, при этом происходит разгерметизация вакуумной камеры. Поднимается рама вместе с верхней системой пуансонов 6 и извлекается готовая деталь. Затем рама вместе с верхней системой пуансонов опускается и растягивается одновременно с нижней системой пуансонов за направляющие 16 и 17 до упорных колец 24, установленных на продольных направляющих рамы 14, определяющих начальное положение систем пуансонов.

Для повышения качества формуемого изделия используется второй вариант конструкции формообразующего узла с дополнительными - формозадающими системами пуансонов. В процессе формообразования заготовка все время соприкасается по всей поверхности с пуансонами верхней 32 и нижней 33 дополнительными - формозадающими системами (фиг. 8,б), что повышает качество готового изделия. В этом случае установка работает аналогичным образом, описанному выше, но на первом этапе, когда верхняя и нижняя системы пуансонов находятся в начальном растянутом положении, дополнительные - формозадающие системы пуансонов образуют плоские поверхности, между которыми укладывается листовая заготовка 34. На втором этапе, когда опускается верхняя система пуансонов 6, заготовка плотно соприкасается по всей поверхности с формозадающими системами пуансонов 32 и 33. На третьем этапе, в процессе формообразования происходит совместное трансформирование основных систем пуансонов 6 и 7 и дополнительных - формозадающих систем пуансонов 32 и 33 и заготовки 34, при этом дополнительные - формозадающие системы пуансонов, под действием сил, приложенных от основных систем пуансонов, прилегают к заготовке по всей поверхности и в процессе трансформирования верхней 6 и нижней 7 систем пуансонов приобретают рельефное состояние. В результате рельеф заготовки совпадает с рельефом формозадающих пуансонов в конечный момент формообразования.

Описанное устройство для гофрирования листового материала позволяет изготавливать зигзагообразный гофр с высокой производительностью, высоким качеством при его низкой себестоимости, при этом снижена материалоемкость устройства и стоимость основных узлов, осуществлена более простая и эффективная система ориентации двух систем пуансонов с помощью фиксаторов с упругим элементом, уменьшено количество движений рабочих органов устройства. Применением дополнительных формозадающих систем пуансонов достигается более высокое качество готовых деталей.

Устройство изготовлено в виде опытной установки (несущественное отличие состоит в том, что вместо лопающегося подкоса 25 (фиг. 2) для поддержания рамы с верхней системой пуансонов используется перекладина с крюком, закрепленная на двух стойках). Оно позволяет изготавливать детали из металлического листа толщиной от 0,05 до 0,4 мм, бумаги и картона. Размер готовой детали 350х800 мм. Производительность 30-50 деталей в час. Привод - электродвигатель мощностью 1,2 кВт.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2317168C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100120C1 |

| Устройство для гофрирования листового материала | 1990 |

|

SU1755999A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2001 |

|

RU2205084C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗИГЗАГООБРАЗНОГО ГОФРА (ВАРИАНТЫ) | 1996 |

|

RU2100119C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259252C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ГОФРИРОВАНИЯ РУЛОННОГО МАТЕРИАЛА | 2007 |

|

RU2357828C1 |

| Устройство для гофрирования листового материала | 1989 |

|

SU1690903A1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2003 |

|

RU2259251C1 |

| УСТРОЙСТВО ДЛЯ ГОФРИРОВАНИЯ ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2284916C1 |

Изобретение относится к устройствам для гофрирования листового материала методом гибки и может быть использовано при производстве легкого заполнителя для многослойных панелей. Устройство содержит систему верхних 6 и нижних 7 пуансонов, каждая из которых выполнена из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных один с другим по их сторонам и образующих гофрированную поверхность. Взаимная ориентация верхней и нижней системы пуансонов обеспечивается верхним и нижним фиксаторами, выполненными в виде многозвенников, состоящих из плоских элементов 12 и 11, шарнирно соединенных друг с другом с образованием гофра. Верхний и нижний фиксаторы соединены посредством цилиндрических шарниров с системой верхних 6 и нижних 7 пуансонов соответственно. На поверхности многозвенников закреплены упругие элементы 9,10. Привод систем пуансонов выполнен в виде разъемной вакуумной камеры, образуемой мешком из газонепроницаемого материала с возможностью герметизации ее со стороны подачи заготовки 34 в рабочую зону между верхней и нижней системой пуансонов. В процессе формообразования - вакуумирования вакуумная камера повторяет контур верхних 6 и 7 нижних пуансонов. Узел подъема верхней системы пуансонов выполнен в виде прямоугольной рамы, состоящей из поперечины, поперечных и продольных направляющих и шарнирно соединен с верхней системой пуансонов 6 через узлы скольжения и неподвижные узлы. Кроме того, одна из сторон рамы имеет возможность возвратно-поступательного перемещения в плоскости рамы в процессе формообразования, следуя за изменением положения передней кромки верхней системы пуансонов относительно плоскости стола. Привод подъема верхней системы пуансонов с фиксаторами выполнен с возможностью подъема - поворота рамы вместе с системой верхних пуансонов относительно оси, параллельной одной из ее сторон. Устройство позволяет повысить производительность и качество изделий при снижении его материалоемкости и стоимости основных узлов. 1 з.п.ф-лы, 9 ил.

\ \\1 1. Устройство для гофрирования листового материала, содержащее системы верхних и нижних пуансонов, каждая из которых выполнена из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных один с другим по их сторонам и образующих гофрированную поверхность, верхние и нижние фиксаторы соответственно верхнего и нижнего пуансонов, привод систем пуансонов, выполненный в виде разъемной вакуумной камеры, а также узел подъема верхней системы пуансонов, отличающееся тем, что верхний и нижний фиксаторы выполнены в виде многозвенников, состоящих из плоских элементов, шарнирно соединенных друг с другом с образованием гофра, и шарнирно соединенных с системой верхних и нижних пуансонов, при этом на поверхности многозвенников закреплены упругие элементы, а разъемная вакуумная камера выполнена в виде мешка из газонепроницаемого материала с возможностью ее герметизации со стороны подачи заготовки в рабочую зону между верхней и нижней системами пуансонов и возможностью повторения контура верхних и нижних пуансонов в процессе формообразования-вакуумирования, при этом узел подъема верхней системы пуансонов с фиксаторами выполнен с возможностью поворота системы верхних пуансонов относительно оси, параллельной одной из ее сторон, и представляет собой прямоугольную раму, выполненную из трубчатых направляющих, шарнирно соединенную с верхней системой пуансонов, кроме того, одна из поперечных направляющих рамы имеет возможность возвратно-поступательного перемещения в плоскости рамы в процессе формообразования, а верхняя и нижняя системы пуансонов при этом имеют возможность изменения своего рельефа, а также размеров в плане и по высоте. \\\2 2. Устройство по п.1, отличающееся тем, что оно содержит дополнительные - формозадающие системы нижних и верхних пуансонов, каждая из которых шарнирно соединена по линии вершин нижней системы пуансонов и линии впадин верхней системы пуансонов соответственно, выполненных с возможностью их прилегания к поверхности заготовки на всех этапах формообразования, при этом дополнительные - формозадающие системы верхних и нижних пуансонов выполнены из одинаковых плоских формующих элементов в виде параллелограммов, шарнирно соединенных друг с другом по их сторонам, а размеры их выбраны так, что в начальном положении верхней и нижней систем пуансонов верхняя и нижняя дополнительные формозадающие системы пуансонов образуют плоские поверхности, между которыми укладывается заготовка.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US, патент, 3992162, B 32 B 15/09, 1977 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, патент, 1690903, B 21 D 13/02, 1991 | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| SU, авторское свидетельство, 474377, B 21 D 31/00, 1975 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| RU, патент, 1755999, B 21 D 13/02, 1992. | |||

Авторы

Даты

1998-08-27—Публикация

1997-07-14—Подача