112

Изобретение относится к области черной металлургии, а именно к выплавке углеродистой стали к конвертерах Цель изобретения - повьпиение степени дефосфорации и десулъфурации металла в конвертере и улучшение технико-экономических показателей процесса.

Сущность изобретения заключается в том, что при производстве углеродистых сталей с остановкой на заданном содержании углерода необходимо одновременно с обеспечением заданного содержания углерода и температуры получить низкие значения серы и фосфора в металле, т„е„ необходима полная взаимосвязь дутьевого и шлакового режимов ведения конвертерной плавки, Дополнительные трудности возникают при использовании низкомаргандовис- того чугуна. Все это вместе предопределяет необходимость применения комплексных материалов, эффективно влияющих одновременно на шлаковый и дутьевой режимы. Причем с учетом специфики как остановки на заданном содержании углерода, так и технологии передела низкомаргандовистого чугуна ввод марганцевой карбонатной руды необходимо осуществлять только при определенном содержании углерода с ограничением единоразовой порциИд чтобы обеспечить требуемз ю степень де- сульфурации и дефосфорации металла, высокие технико-экономические показатели процесса,

В предлагаемом способе присадка руды обеспечивает в начале продувки оптимальные условия шлакообразования для эффективной десульфурации и де- фосфорадии металла за счет быстрого прохождения гетерофазной области

2CaO SiO . И именно добавка в первые

2- „

моменты продувки кароонатнои марганцевой руды приводит к смещению насы- щения шлака 2CaO SiO в сторону насыщения простым силикатом CaO SiO s что приводит к резкому повышению коэффициента распределепия (S)

Кроме того, при приближении к за данному содержанию углерода присадка марганцевой карбонатной руды позволяет снизить содержание окислов железа в шлаке без ухудшения физико-химиче

0

5

0

5

0

(К)

мапгччг;,езон руд(-1 TCKIJ.KO гс j OMy режиму ifo BOJrneT сбес ставленную цепь.

Ввод карбонатнсж л ярганпезой рудь; ганее перяых 5% иремеии гтродуики :ТРИ-- волит к неустойчивому гогеш-1Ю плаяку:

аживаи1 ю,

BPeMefiH ;;р:; :рвый перип,:; пг якг:- крилолит к оньгиея

выносам из кг;1твертера;, CHi-гжению стойкости футеровки, vxv,njupiniKi ::е- фосфорации и лесульфз рации мс тялла. Кроме того, весьмй существенны л,пя остановки на заданном солержамии углерода является момент присадки март-анпевой карбс -натной рулы, 1ри- салка ее при содержалии углсрол,а ис: больше, чем на О,, 15% BI, таланлотт лритктлит к получению содержания углерода ниже требуемых я)ачений. Г1рн- садка руды при содержа ;ии углерола выше, чем на яа; анного5 не позволяет обеспечить rapaiiTnpoija iHo требуемые значения углерода и фосфора в металле Исследованиями было уста ловлено, что лрисалки карбонатной марганцевой руды в этот период лолж- иы составлять 150-1„5 кг/т на каждые 0,05% снижения содержания углерода п--)и общем расходе ее 5-10 кг/т стали. Присадка руды менее 1 кг/т не (беспе -1ивает требуемого перемешивания металла за счет выделения СО ри ее разложении и не оказывает вли- я;Л 1Я на скорость обезуглероживания металла, не обеспечивает пополн - телыюй дегазации расплава. Присадка руды более 1,5 кг/т на каждые 0,05% с ижения содержания углерода г;риво-- дит к значительному бурлению металла, переохлал;дению плавки сворачиОбщий карбонатной марганцевой руды менее 5 кг/т стали ме обеспечивает раннего плакообразо)5ания,, снижения выносов и выбросов металла, требуемой степени десульфурации и дефосфорациис При общем расходе более 10 кг/т стали невозможно обеспечить требуемые температурный режим плавки

ских свойств шлака и обеспечить тре- 5 скорость обезуглероживания,

буемуго скорость обезуглероживания металла.

Проведенными исследованиями было установлено, что присадка карбонатной

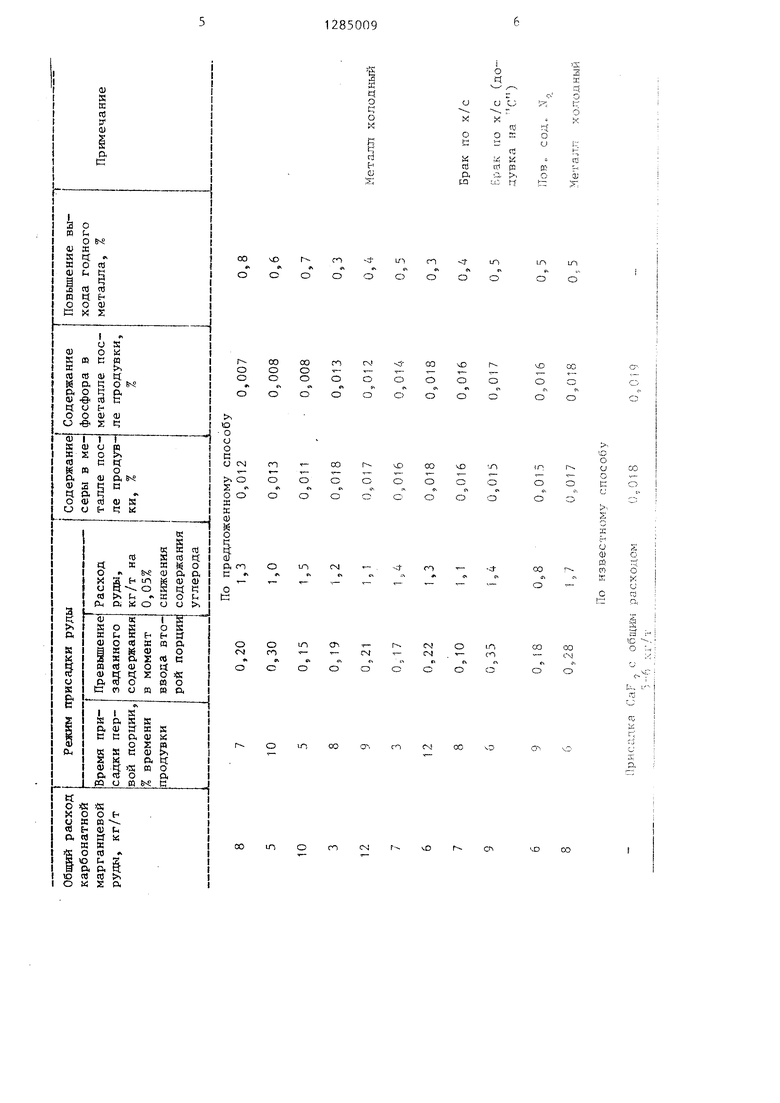

Для оценки существенности параметров предложенного способа была проведена серия опытных плавок с выходом поочередно каждого параметра

за верхнее и г ижнее граничрше значения. Кроме того, проведены плавки при нижнем, верхнем и среднем значениях указанш-гх параметров и в соответствии с известным способом.

Примеры. Опытные плавки проводили по следующей технологии: загружали 100 т металлолома, заливали 310 т чугуна, на лом присаживали 10 т извести и начинали продувку кис лородом через 6-сопловую фурму с расходом 900-1000 нмз/мин. По ходу продувки проводили рассредоточенн по при- са,дку шлакообразующих материалов, в том числе и карбонатной марганцевой руды. Продувку заканчивали при дость-- жении требуемого содержания углерода и температуры металла. Расход кнсл о- рода на плавку составлял 17-18 TE-JC, м

Качественные и количествештые результаты плавок, проведенных в соответствии с предложенным и известным способами, представлены в таблице с

Данные опытных плавок показали, что использование предлагаемого способа при соблюдении указанных параметров позволяет обеспечить требуемые содержания серь и фосфора после продувки, обеспечить высокие технико- экономические показатели технологии производства качественных углеродистых сталей.

Фор м у л

изобретения

10

я

Способ производства углеродистой конвертерной стали, включающий использование в качестве miixroBbix материалов стального лома и жи,дкого чугуна, продувку кислородом с переменным положением фурмы и рассредоточенную присадку шлакообразугощь-гх материа- ло}з по ходу плавки и остановку продувки на заданном содержании углерода, о т л п чающийся тем, что, с целью повьш1ения степени де- фосфорацч 51 десульфурадии металла, по ходу продувки в конвертер вводят карбонатную марганцевую руду в количестве 5-10 кг/т стали, причем первую порц1-Г|о присаживают в период 5-10% , врег- ени продувки, а остальное количество - при содержанрти углерода на 0.15-0,301 выше заданного ;з расчета ijO-I.S кг/т на 0.05% снижения содержания углерода.

о и о с

о ш и

С

к

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2000 |

|

RU2156812C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2012 |

|

RU2487171C1 |

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С КОМБИНИРОВАННОЙ ПРОДУВКОЙ | 2019 |

|

RU2729692C1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 2000 |

|

RU2201968C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2002 |

|

RU2228367C1 |

Изобретение относится к выплавке углеродистой стали в конвертерах. С целью повышения степени дефосфора- ции и десульфурации, по ходу продувки в конвертер вводят карбонатную марганцевую руду в количестве 5-10 кг/т стали, причем первую порц1те1 присаживают в период 5-10% времени продувки, а остальное количество при содержании углерода на 0,15-0,30% вьппе заданного из расчета 1,0-1,5 кг на каждые 0,05% снижения содержания углерода. 1 табл. сл Ю 00 СП

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Сталь, 1984, К 12, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1987-01-23—Публикация

1985-08-09—Подача