Изобретение относится к черной металлургии, а именно к переделу низкомарганцовистого чугуна в кислородных конвертерах.

Цель изобретения - предотвращение заметалливания фурмы, увеличение выхода годного за счет сокращения количества выносов и выбросов металла и снижение себестоимости стали.

Сущность предлагаемого способа заключается в улучшении процесса шлакообразования конвертерной плавки при переделе низкомарганцовистого чугуна. Известно, что основная трудность передела чугуна с содержанием марганца 0,1-0,3% заключается в затягивании процесса растворения извести в первый период шлакообразования. Растворение извести в этот период возможно лишь при наличии закиси железа в шлаке, т.е. при высоком положении фурмы. Отсутствие жрщкоподвиж- ного шлака в достаточном количестве приводит к тому, что при продувке ванны незаглубленной струей в полости конвертера интенсивно дожигается окись углерода, а это увеличивает выносы металла и износ футеровки в результате воздействия на нее высоких температур. Одним из путей решения этой задачи является использование в конвертерном процессе шлакооб- разующих материалов, содержащих готовые компоненты первичной фазы шлакового расплава (FeO, СаО, МпОит.д. или флюсов, понижающих температуру плавления первичной эвтектики, отработка режимов присадки шлакообразую- щих материалов с учетом характера окисления элементов низкомарганцовистого чугуна. К самым распространенны материалам, применяемым для улучшения шлакообразования, относятся плавиковый шпат, бокситы, доломитизи- рованная известь и др. Наиболее зф- фективным является присадка плавикового шпата, однако следует отметить, что более целесообразно использование флюоритового известняка взамен плавикового шпата. Это связано прежде всего с существенной разницей в стоимости флюоритового известняка и плавикового шпата, наличием в его составе CaCOj, который, разлагаясь, способствует более равномерному ходу обезуглероживания, дополнительному растворению извести в обьеме вспененного шлака. Кроме того, нали

чие в флюоритовом известняке окислов магния способствует замедлению растворения MgO из футеровки конвертера

и, следовательно, повьш1ению ее стойкости. Благоприятное воздействие на ход процесса оказывает также наличие в флюоритовом известняке глинозема. Таким образом, флюоритовьш известняк, являясь комплексным окислосодер- жащим материалом, наиболее эффективен и легкодоступен. Присадка его в конвертер по наиболее рациональному режиму в сочетании с динамическим

режимом продувки кислородом позволяет обеспечить требуемый ход процесса шлакообразования при переделе чугуна с содержанием марганца 0,1-0,3% и предотвратить как заметалливание

фурмы, так и выносы с выбросами.

Проведенными исследованиями установлен наиболее рациональный режим присадки флюоритового известняка, предусматривающий его рассредоточенный, порционный ввод, причем первую порцию флюоритового известняка необходимо присаживать в первые 4-10% времени продувки с одновременным снижением фурмы на 10-30% от исходного. Присадка флюоритового известняка не ранее первых 4% времени продувки обусловлена необходимостью устойчивого зажигания плавки. Присадка его позже 10% времени продувки приводит к замедлению растворения извести в первичном шлаке и, как следствие, увеличение выносов в этот период.

Снижение фурмы в этот период менее чем на 10% от исходного приводит к практически полному дожиганию окиси углерода и образованию вьш1е требуемого количества закиси железа в шлаке.

Снижение положения фурмы более чем 30% от исходного может привести к прогару фурмы и не сможет обеспечить раннего шлакообразования даже в случае присадки флюоритового известняка.

Необходимо отметить требование целесообразности ограничения количества первой порции флюоритового известняка. Присадка его в первой

порции при соотношении к остальному количеству более чем 0,5% приводит к сильному захолаживанию плавки, а наличие в флюоритовом известняке кремнезема приводит к образованию

на поверхности куска извести тугоплавкой оболочки двухкальциевого силиката.

При соотношении расходов первой порции к остальному количеству флюо- ритового известняка менее 0,1 не происходит наведения первичного шлака требуемой жидкоподвижности.

Следует подчеркнуть, что присадка остального количества флюоритово- го известняка при угрозе вспенивания шлака, регулируя скорость обезуглероживания металла и изменяя физико- химические свойства шлака, позволяет поддерживать шлак во вспененном состоянии, не затрудняя через него от- ходяш 1х газов.

При общем расходе флюоритового известняка 6-14 кг/т стали на протяжении всей плавки поддерживается конвертерный шлак с требуемыми физико-химическими свойствами.

Расход менее 6 кг/т стали не обеспечивает эффективного влияния на растворение извести, а расход более 14 кг/т стали приводит к заметному влиянию на температурный режим ведения плавки. Кроме того, наличие кремнезема в флюоритовом известняке требует значительного увеличения расхода извести для поддержания заданной основности шлака.

Момент сворачивания шлака определяют по показаниям шумомера, который непрерывно в процессе продувки регистрирует уровень шума в полости конвертера. В промышленных условиях на 350-тонных конвертерах установлено, что оптимальный уровень шума в полости конвертера составляет 15-30% от 100% шкалы шумомера, т.е. для конкретных условий конвертерного цеха (при используемых шихтовых материалах, конструкции фурмы, режима продувки и присадок шлакообразуюш 1х материалов) при уровне шума в полости конвертера 15-30% обеспечивается оптимальный уровень шлака, т.е. шлак находится в активном жидкоподвижном вспененном состоянии, но не приводящим к переливу его через горловину конвертера. При этом обеспечиваются минимальное количество выносов металла через шлак, а также высокая степень рафинирования металла по сере и фосфору. При уровне шума менее 15% шлак начинает переливаться через горловину, что приводив зачастую

к необходимости его скачивания, что снижает выход металла и удлиняет цикл плавки. Уровень шума более 30% сви- детельствует о сворачивании шлака, при этом увеличиваются выносы металла, заметалливается фурма, снижается выход металла, повышается расход разжижающих добавок, увеличивается себеQ стоимость стали.

При опробовании предлагаемого способа в 350-тонных конвертерах угрозу сворачивания шлака определяют по превышению уровня шума в полости конвер5 тера более 30%. В этот момент производят согласно предлагаемому способу вторую присадку флюоритового известняка в конвертер.

Следует отметить, что оптимальный

Q уровень шума зависит от геометрии

конвертера, качества и типа применяемых шихтовых и шлакообразующих материалов конструкции сопловой головки, принятого дутьевого и шлакового ре5 жимов.

Для определения настылеобразования конвертера оборудованы системой, позволяющей определять вес фурмы и настыля. Под площадкой блока привод0 ного троса, закрепленной шарнирно, установлено два тензодатчика, обеспечивающих взвешивание фурмы. Вес фурмы регистрируется на самописцах. Взвешивая фурму, например, в начале и конце продувки определяют изменение (или появление) веса настыля, что прямым образом характеризует за- металливание фурмы при продувке, а также характеризует ход процесса, в

Q частности выносы.

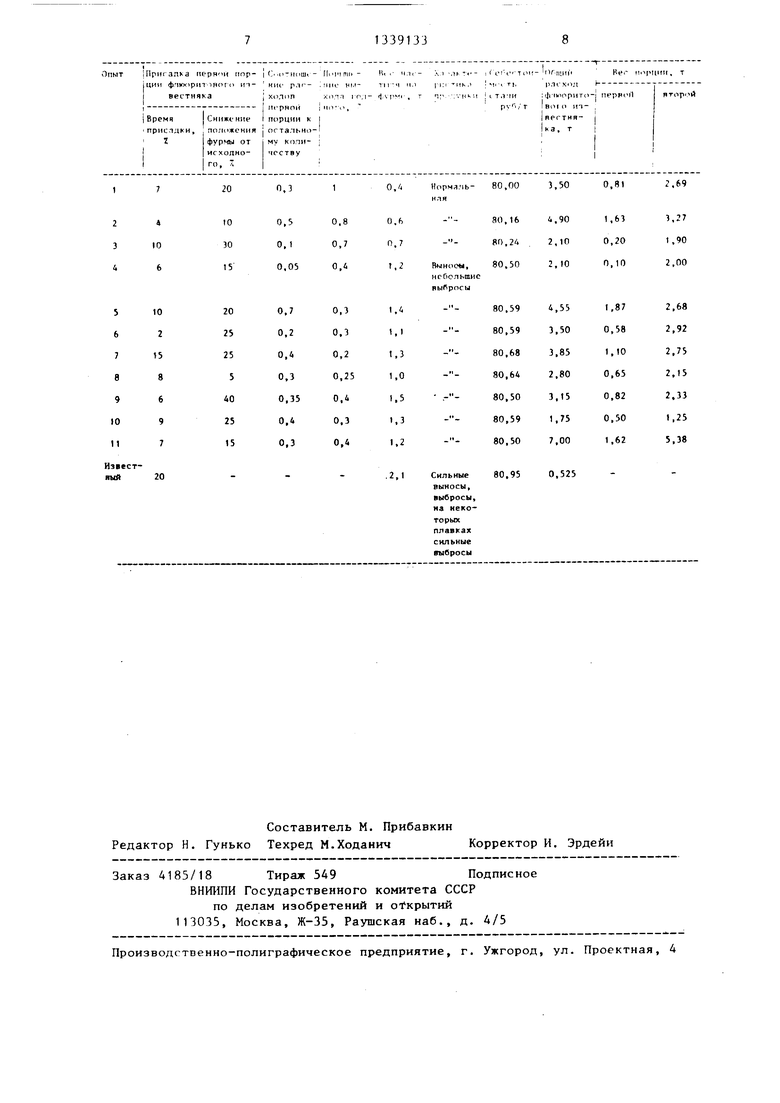

Для оценки существенности предлагаемых параметров проводят опытные плавки с выходом поочередно каждого параметра за верхнее и нижнее граничf ные значения. Кроме того проводят плавки при нижнем, верхнем и среднем значениях предлагаемых параметров и в соответствии с известными.

0 Приме р.,Плавку проводят в 350-тонном конвертере. В конвертер загружают 100 т лома металлолома с насыпным весом 1,0 т/м . На лом присаживают 10 т извести. Затем залива- 5 ют 300 т чугуна с температурой 1400 С следующего химического состава, %:

Углерод4,8

Кремний0,60

Марганец 0,18

5

51

Сера0,017

Фосфор0,050

Расход кислорода на плавку 20 тыс.нм- . При среднем удельном расходе кислорода на плавку 1250 м /мин продолжительность плавки составляет 16 мин. Продувку начинают при высоте фурмы над уровнем ванны 4,5 м с постепенным ее снижением в процессе продувки. После 1,1 мин продувки (7% от общего времени продувки) присаживают первую порцию флюоритового известняка весом 0,81 т. После 1,1 мин продувки высота фурмы 4,0 м. Одновременно с присадкой первой порции флюорита снижают фурму на 0,8 м (т.е. до 3,2 м), что составляет 20% от исходного положения фурмы 4,0 м. В течение первых 6 мин про- дувки в конвертер присаживают 8 т извести (рассредоточена порциями по 2 т). Наводку шлака заканчивают через 4 мин от начала продувки. При этом фурму выводят на рабочее положе ние 2,5 м. С шестой по десятую минуты продувки уровень шума в полости конвертера колеблется от 16 до 25%. На 10-й мин продувки уровень шума превьшает 30%. В этот момент в кон- вертер присаживают вторую порцию флюорита весом 2,69 т. Соотношение первой и второй порции флюорита 0,81:2,,3. (Общий вес флюорита 3,5 т (10 кг/т). После присадки второй порции уровень шума снижается до 28% и до конца продувки колеблется в пределах 17-29%.

Продувка протекает нормально, без выбросов и существенных выносов. Шлак находится в активном жидкопод- вижном вспененном состоянии. Присадок плавикового шпата не требуется, по окончании продувки получают метал с содержанием уг лерода 0,08%, марган

336

ца 0,12%, серы 0,014%, фосфора 0,006 и температурой 1620 С.

Вес фурмы перед плавкой 17,0 т, после плавки 17,4 т, т.е. вес настыля на фурме 0,4 т.

Металл выпускают из конвертера, по действующей технологии производят раскисление, легирование, обработку аргоном и разлили на УНРС.

Результаты опытных плавок приведены в таблице.

Данные опытных плавок показывают, что использование предлагаемого способа при соблюдении предлагаемых параметров позволяет предотвратить за- металливание фурмы, снизить выносы и выбросы и снизить себестоимость стали при переделе чугуна с содержанием марганца 0,1-0,3%.

Формула изобретения

Способ выплавки стали, включающий продувку чугуна кислородом с переменным положением фурмы и рассредоточенную присадку шлакообразующих материалов, извести и флюоритового известняка, отличающийся тем, что, с целью предотвращения за- металливания фурмы, увеличения выхода годного за счет сокращения количества выбросов и выносов, а также снижения себестоимости стали при переделе чугунов с содержанием марганца 0,1-0,3%, флюоритовый известняк присаживают в две порции - первую по истечении 4-10% времени продувки с одновременным снижением высоты фурмы на 10-30% от исходного положения, а вторую - по ходу продувки при угрозе сворачивания шлака при соотношении расходов в первой и второй порциях 0,1-0,5 при общем расходе 6-14 к1 /т стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| Способ выплавки стали в конвертере | 1985 |

|

SU1285010A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU985055A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| Способ изготовления шлакообразующего материала | 1983 |

|

SU1106838A1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ | 1997 |

|

RU2118375C1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU1006496A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОДУВКЕ КОНВЕРТЕРНОЙ ПЛАВКИ | 1990 |

|

RU2030459C1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

Изобретение относится к черной металлургии. Предложен способ выплавки стали в кислородном конвертере из чугуна с содержанием марганца 0,1-0,3%. С целью увеличения выхода годного за счет снижения количества выбросов и выносов, а также предотвращения заметалливания фурмы предложено в ходе продувки вводить в конвертер флюоритовый известняк. Ввод известняка проводится в два этапа. На первом этапе флюоритовый известняк вводят по истечении 4-10% времени продувки, причем при этом снижают высоту фурмы над уровнем ванны на 10-30%. Вторую порцию флюоритового известняка вводят при угрозе сворачивания шлака. Соотношение расходов известняка в первой и второй порциях составляет 0,1-0,5 при общем расходе 6-14 кг/т стали. Указанные приемы позволяют снизить вязкость шлака (при его сворачивании) и тем самым избежать потерь металла с выносами. В начальный период ввод флюоритового известняка способствует раннему образованию шлака, что предотвращает угар железа. 1 табл. С/)

| Способ передела низкомарганцовистого чугуна в конвертере | 1981 |

|

SU985055A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Металлург | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1987-09-23—Публикация

1985-08-09—Подача