Изобретение относится к черной металлургии, а именно к способам передела ванадиевого чугуна, например, в конвертерах.

Известен способ передела ванадиевого чугуна в одну стадию (монопроцессом) [1], включающий загрузку металлолома в количестве 10-30% от массы металлошихты, известьсодержащих и магнийсодержащих материалов при соотношении компонентов СаО:МgО=1:(0,2-0,7), соответственно, до получения основности шлака в пределах 2,8-4,0.

Данный способ отличается повышенной производительностью при выплавке стали, однако получаемый известково-ванадиевый шлак имеет весьма ограниченное применение из-за высокого содержания в нем оксидов кальция и фосфора и относительно низкого содержания оксидов ванадия

Наиболее близким по технической сущности и достигаемому результату к заявляемому способу является способ передела ванадиевого чугуна дуплекс-процессом с осуществлением стадии деванадации чугуна в конвертере [2, 3, 4]. В частности, на ОАО "Нижнетагильский металлургический комбинат" (НТМК) передел ванадиевого чугуна в конвертерном цехе - в составе четырех 160-180-тонных конвертеров - ведут следующим образом [4] (прототип):

1-я стадия. Переработка ванадиевого чугуна в первом ("ванадиевом") конвертере с присадкой окислителей-охладителей и получением углеродистого полупродукта (2,8-3,5% С; 0,02-0,06% V) и товарного ванадиевого шлака (15-20% V2O5; 1,5-4,0% СаО; 25-35% Feок; <0,1% Р).

2-я стадия. Переработка углеродистого полупродукта на сталь во втором ("стальном") конвертере с добавлением извести и других шлакообразующих материалов для обеспечения требуемой степени дефосфорации и десульфурации металла.

Работа конвертеров организована по следующей схеме: один конвертер находится, в основном, на ремонте или в резерве, а три - постоянно работают и задействованы в технологическом цикле передела чугуна. Из этих трех конвертеров:

- один конвертер ("ванадиевый") перерабатывает ванадиевый чугун без добавок извести с получением товарного ванадиевого шлака и углеродистого полупродукта;

- два конвертера ("стальных") перерабатывают углеродистый полупродукт с присадками флюсующих материалов и с получением стали.

Передел ванадиевого чугуна дуплекс-процессом позволяет получать товарный ванадиевый шлак, цена ванадия в котором составляет 3-8 долларов США за 1 кг V. Продажа попутно получаемого ванадиевого шлака указанного выше состава обеспечивает более низкую себестоимость стали по сравнению с монопроцессом.

Фактическая продолжительность цикла плавки при деванадации чугуна составляет 20-24 мин. Длительность цикла плавки на сталь равняется в пределах 33-37 мин, но реально, с учетом потерь времени на ожидание поступления полупродукта, может достигать 40-48 мин.

Количество плавок на сталь равно количеству плавок на полупродукт, при этом производительность цеха по стали лимитируется продолжительностью цикла работы "ванадиевого" конвертера, который производит полупродукт для двух "стальных" конвертеров. В результате производительность цеха при работе дуплекс-процессом ниже, чем при работе монопроцессом.

Кроме того, качество шлака, как сырья для производства пентаоксида ванадия, находится на недостаточно высоком уровне.

Поставлена задача увеличить производительность конвертерного цеха по жидкой стали, а также улучшить качество ванадиевого шлака.

Поставленная задача достигается тем, что в известном способе передела ванадиевого чугуна дуплекс-процессом, включающем на первой стадии заливку ванадиевого чугуна в конвертер, имеющий огнеупорную футеровку, и его деванадацию путем продувки кислородом сверху с присадкой окислителей-охладителей с получением углеродистого полупродукта и кондиционного ванадиевого шлака, а на второй стадии - переработку полупродукта в конвертере с получением жидкой стали, количество чугуна, заливаемого в конвертер для деванадации, в 1,6-2,2 раза превышает количество жидкой стали, выплавляемой в конвертере для выплавки стали, при этом углеродистый полупродукт, полученный на первой стадии, выпускают в два передаточных ковша и заливают в два конвертера для выплавки стали, где его подвергают переработке с получением жидкой стали с заданным содержанием углерода и других компонентов.

Предусматриваются определенные уточнения предлагаемого способа.

А. Чугун заливают в конвертер в два приема, после заливки чугуна из первого ковша присаживают окислители-охладители и продувают металл кислородом, затем заливают чугун из второго ковша, присаживают окислители-охладители и продувают смешанный металл кислородом с получением углеродистого полупродукта и ванадиевого шлака.

Б. Для деванадации чугуна используют такой же конвертер, как и для выплавки стали, но при этом массу огнеупорной футеровки уменьшают на величину, эквивалентную увеличению количества чугуна, заливаемого в конвертер.

В. Для деванадации чугуна используют съемный кислородный конвертер.

Г. При деванадации чугуна металлическую ванну дополнительно перемешивают вдуванием через днище или боковую поверхность конвертера нейтрального или окислительного газа или их смесей.

Сущность заявляемого способа заключается в следующем.

При деванадации чугуна температура ванны, скорость окисления углерода и средняя интенсивность выхода отходящих газов значительно меньше, чем на стадии выплавки стали из углеродистого полупродукта. Высота слоя шлака при деванадации чугуна существенно меньше, так как вспениваемость ванадиевого шлака ниже, чем сталеплавильных шлаков, уровень которых при продувке может подниматься даже до горловины конвертера. Износ огнеупорной футеровки конвертера на стадии деванадации чугуна также значительно меньше, чем на стадии переработки углеродистого полупродукта до стали, расход огнеупоров составляет соответственно 0,8-1,5 кг/т металла и 3,5-5,0 кг/т.

Все сказанное позволяет заливать в "ванадиевый" конвертер ванадиевый чугун в количестве, в 1,6-2,2 раза превышающем количество жидкой стали, получаемой в одном конвертере для выплавки стали. При продувке меньшего количества чугуна для поддержания веса плавки на обычном уровне приходится значительно увеличивать расход скрапа на стальном переделе (в "стальных" конвертерах), что ведет к перерасходу огнеупоров из-за увеличения количества додувок и окисленности шлака и в результате снижает производительность цеха. При продувке большего количества чугуна он не входит в два передаточных ковша, поэтому приходится задействовать третий ковш. В итоге приходится заливать полупродукт в один из "стальных" конвертеров с использованием двух ковшей, что удлиняет цикл плавки и снижает производительность.

Фактически количество заливаемого в "ванадиевый" конвертер чугуна примерно удваивается по сравнению с действующей технологией [4]. При этом, учитывая невысокий расход огнеупоров, массу и толщину футеровки, можно соответственно уменьшить, что позволяет сохранить или даже снизить массу "ванадиевого" конвертера с металлом по отношению к массе "стального" конвертера с металлом. С учетом производственных условий одним из вариантов может быть использование для деванадации чугуна по предлагаемому способу кислородного конвертера, который был задействован для выплавки стали, после износа его футеровки и уменьшения общей массы конвертера с футеровкой на величину, позволяющую заливать удвоенное количество ванадиевого чугуна.

В результате примерного удвоения массы перерабатываемого чугуна "ванадиевый" конвертер даже при сохранении прежнего минутного расхода кислорода полностью обеспечивает углеродистым полупродуктом два "стальных" конвертера, что, по сравнению с прототипом, приводит к существенному возрастанию производительности цеха по жидкой стали. При этом нагрузка на газоотводящий тракт не возрастает. С учетом невысокой скорости обезуглероживания чугуна при его деванадации минутный расход кислорода для "ванадиевого" конвертера может быть увеличен на 30-40%, что позволит еще дополнительно повысить производительность конвертерного цеха по жидкой стали.

Благодаря примерному удвоению массы чугуна продолжительность продувки металла кислородом возрастает приблизительно в два раза, соответственно увеличивается время нахождения жидкого ванадиевого шлака в конвертере. Это благоприятно сказывается на процессах формирования шлака и укрупнения шпинелидных кристаллов, что способствует повышению качества шлака, т.к. размер шпинелидных кристаллов - это один из основных параметров, определяющих полноту вскрытия ванадия в гидрохимическом переделе. Кроме того, в связи с более длительным временем перемешивания в конвертерной ванне шлакометаллической эмульсии снижается окисленность шлака и увеличивается концентрация оксидов ванадия в конечном шлаке.

Описанное решение дает возможность осуществлять деванадацию чугуна только в одном - "ванадиевом" - конвертере, в итоге устраняются переходные плавки и уменьшается концентрация оксида кальция в товарном шлаке. Присутствие СаО снижает выход водорастворимых соединений при выщелачивании ванадия в гидрохимпеределе, поэтому действующие технические условия на ванадиевый шлак ТУ 14-11-178-86 жестко ограничивают содержание СаО.

С учетом графика подачи чугуновозных ковшей и конкретных условий производства используют заливку в конвертер ванадиевого чугуна и его продувку в два приема:

- заливка в "ванадиевый" конвертер чугуна из 1-го ковша;

- присадка окислителей-охладителей и продувка чугуна кислородом;

- заливка в "ванадиевый" конвертер второй порции чугуна - из 2-го ковша;

- присадка оставшейся части окислителей-охладителей и продувка смешанного металла кислородом с получением углеродистого полупродукта и ванадиевого шлака.

С учетом более спокойного хода выплавки полупродукта для деванадации чугуна используют такой же конвертер, как и для выплавки стали. При этом массу огнеупорной футеровки уменьшают на величину, эквивалентную увеличению количества чугуна, заливаемого в конвертер. В результате нагрузка на цапфы конвертера не увеличивается.

Предусматривается выполнить корпус "ванадиевого" конвертера съемным - для сокращения времени простоя конвертера при замене огнеупорной футеровки. Из практики металлургии известно, что замена съемного сталеплавильного конвертера с изношенной футеровкой на другой съемный сталеплавильный конвертер с новой футеровкой занимает в пределах 3-5 часов. Вместе с тем прием использования съемных "ванадиевых" конвертеров не известен.

С учетом примерного удвоения массы продуваемого металла предусматривается улучшение эффективности его перемешивания (для снижения остаточного содержания ванадия в полупродукте) путем подачи через днище или боковую поверхность "ванадиевого" конвертера нейтрального или окислительного газа или их смесей.

Сопоставительный анализ заявляемого технического решения и способа-прототипа показывает, что предлагаемый способ отличается тем, что он гарантирует значительное повышение производительности цеха по жидкой стали (на 24-30%) без увеличения количества конвертеров, обеспечивает улучшенное качество товарного ванадиевого шлака.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ патентов и научно-технической информации не выявил использования новых существенных признаков, используемых в предлагаемом решении, по их функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

Испытания по технологии прототипа и предлагаемого способа осуществлены при переделе ванадиевого чугуна дуплекс-процессом в конвертерах НТМК с верхним кислородным дутьем. Перерабатывали ванадиевый чугун, содержащий, %: 4,5-4,8 С; 0,45-0,47 V; 0,20-0,25 Si; 0,25-0,30 Mn; 0,15-0,18 Ti; 0,05 Сr. Температура чугуна перед заливкой в конвертер составляла 1300-1340oС. Средний вес заливаемого в "ванадиевый" конвертер в два приема чугуна составлял 224-412 т на плавку.

В качестве охладителей-окислителей использовали прокатную окалину или смесь прокатной окалины с неофлюсованными окатышами в количестве 40-80 кг/т чугуна. Интенсивность подачи кислорода во время продувки находилась в пределах 350-390 м3/мин.

Углеродистый полупродукт от передела ванадиевого чугуна, содержащий 2,8-3,5% С и 0,02-0,06% V, имеющий температуру 1350-1430oС, выпускали в два передаточных ковша, а затем переливали в два других конвертера для выплавки стали. Переработку углеродистого полупродукта на сталь в других ("стальных") конвертерах осуществляли с добавлением извести и других шлакообразующих материалов для обеспечения требуемой степени дефосфорации и десульфурации металла. Полученный ванадиевый шлак окантовывали в шлаковую чашу, вывозили на шлаковый двор, вываливали в шлаковую яму, после охлаждения и затвердевания шлака осуществляли первичное дробление до крупности минус 200 мм в щековой дробилке, формировали партии по маркам и отправляли потребителям.

Технология прототипа реализована в имеющихся 160-тонных конвертерах в соответствии с технологической инструкцией по производству ванадиевого шлака и стали в конвертерах ТИ 102-СТ.КК.-66-95.

При работе по предлагаемому способу один из конвертеров был перефутерован с уменьшением толщины футеровки и ее массы с 450 т до 290 т и был задействован как "ванадиевый" конвертер.

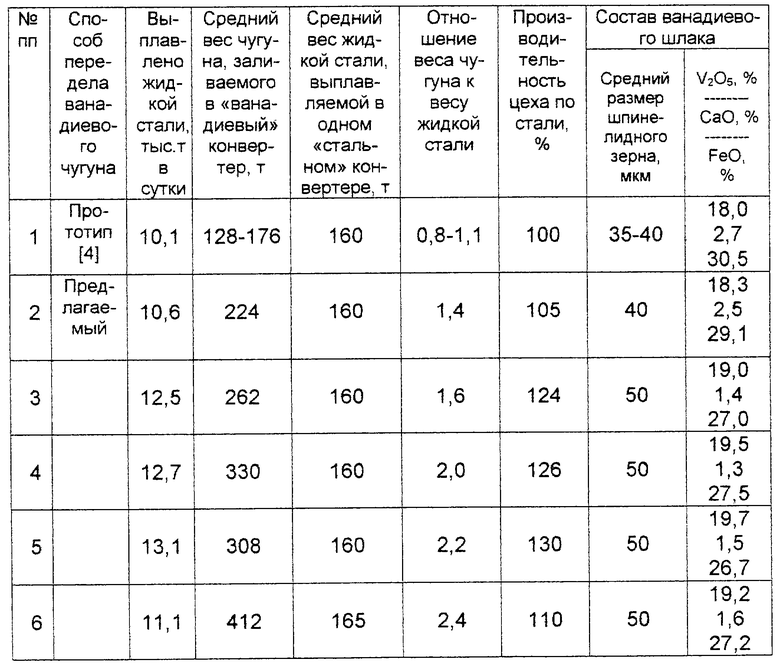

Некоторые показатели плавок ванадиевого чугуна по известной технологии и по предлагаемому способу приведены в таблице. В ней показано количество жидкой стали выплавленной за 1 сутки работы цеха по тому или иному варианту.

Из таблицы промышленных испытаний предлагаемого способа следует, что, по сравнению с известным способом-прототипом [4], он позволяет увеличить выплавку жидкой стали за 1 сутки с 10,1 до 12,5-13,1 тыс. т, улучшить качество ванадиевого шлака за счет укрупнения шпинелидного зерна с 35-40 до 50 мкм (в среднем), увеличения содержания оксида ванадия с 18,0 до 19,0-19,7%, снижения содержания оксида кальция с 2,7 до 1,3-1,5% и уменьшения содержания оксида железа с 30,5 до 26,7-27,5%.

Выход за пределы оптимального отношения веса чугуна, заливаемого в "ванадиевый" конвертер, к весу жидкой стали, выплавляемой в одном "стальном" конвертере (1,6-2,2), не обеспечивает существенного роста производительности цеха. При этом качество ванадиевого шлака хотя и лучше по сравнению с прототипом, однако несколько хуже, чем при оптимальных параметрах.

Таким образом, использование изобретения значительно повышает производительность цеха по жидкой стали без увеличения количества конвертеров, обеспечивает улучшенное качество товарного ванадиевого шлака, характеризуемое размером шпинелидного зерна и содержанием оксидов ванадия, оксидов кальция и оксидов железа.

Источники информации

1. Российский патент 2136764, МКИ С 21 С 5/28, 1998.

2. Российский патент 2140458, МКИ С 21 С 5/28, 1998.

3. Российский патент 2148088, МКИ С 21 С 5/28, 1999.

4. Технологическая инструкция по производству ванадиевого шлака и стали в конвертерах ТИ 102-СТ.КК.-66-95.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА | 1998 |

|

RU2140458C1 |

| СПОСОБ ПЕРЕДЕЛА ЧУГУНА | 2000 |

|

RU2186124C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 2008 |

|

RU2416650C2 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1997 |

|

RU2122587C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2194079C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ВАНАДИЯ ИЗ ПРИРОДНОЛЕГИРОВАННОГО ВАНАДИЕВОГО ЧУГУНА | 2016 |

|

RU2641436C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВЫХ ЧУГУНОВ В СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 1999 |

|

RU2157414C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВАНАДИЙСОДЕРЖАЩИХ ЧУГУНОВ | 2007 |

|

RU2371483C2 |

Изобретение относится к черной металлургии, конкретнее к способам передела ванадиевого чугуна дуплекс-процессом. Способ предусматривает на первой стадии заливку ванадиевого чугуна в конвертер, имеющий огнеупорную футеровку, и его деванадацию путем продувки кислородом сверху с присадкой окислителей-охладителей с получением углеродистого полупродукта и кондиционного ванадиевого шлака, а на второй стадии - переработку полупродукта в конвертере с получением жидкой стали. Количество чугуна, заливаемого в конвертер для деванадации, в 1,6-2,2 раза превышает количество жидкой стали, выплавляемой в конвертере для выплавки стали. Углеродистый полупродукт, полученный на первой стадии, выпускают в два передаточных ковша и заливают в два конвертера для выплавки стали, где его подвергают переработке с получением жидкой стали с заданным содержанием углерода и других компонентов. Чугун могут заливать в конвертер в два приема, после заливки чугуна из первого ковша присаживают окислители-охладители и продувают металл кислородом, затем заливают чугун из второго ковша, присаживают окислители-охладители и продувают смешанный металл кислородом с получением углеродистого полупродукта и ванадиевого шлака. При использовании для деванадации чугуна такого же конвертера, как и для выплавки стали, массу огнеупорной футеровки уменьшают на величину, эквивалентную увеличению количества чугуна, заливаемого в конвертер. Для деванадации чугуна возможно использование съемного кислородного конвертера. При деванадации чугуна металлическую ванну желательно дополнительно перемешивать вдуванием через днище или боковую поверхность конвертера нейтрального или окислительного газа или их смесей. Использование изобретения значительно повышает производительность цеха по жидкой стали без увеличения количества конвертеров, обеспечивает улучшенное качество товарного ванадиевого шлака, характеризуемое размером шпинелидного зерна и содержанием оксидов ванадия, оксидов кальция и оксидов железа. 4 з.п.ф-лы, 1 табл.

| Производство ванадиевого шлака и стали в конвертерах | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU102A1 |

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

| - Тагил, 1995, с.27-49 | |||

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА НИКОМ-ПРОЦЕССОМ | 1999 |

|

RU2148088C1 |

| СПОСОБ ПЕРЕДЕЛА ВАНАДИЕВОГО ЧУГУНА В КОНВЕРТЕРЕ | 1998 |

|

RU2136764C1 |

| Способ конвертерного передела ванадиевого чугуна дуплекс-процессом | 1986 |

|

SU1425213A1 |

| Способ деванадации чугуна в конвертере | 1987 |

|

SU1541273A1 |

| ТЕРМОТОПЛИВНЫЙ РЕГУЛЯТОР | 1991 |

|

RU2027058C1 |

| US 3579328 A, 18.05.1971 | |||

| Роторный станок | 1980 |

|

SU878501A1 |

Авторы

Даты

2003-04-10—Публикация

2000-08-02—Подача