/

////////

ч

Изобретение относится к метрологии и измерительной технике и может быть использовано для исследования динамических характеристики и калибровки датчиков давления.

Целью изобретения является повышение точности калибровки и расширение амплитудно-частотного диапазона формируемых импульсных давлений.

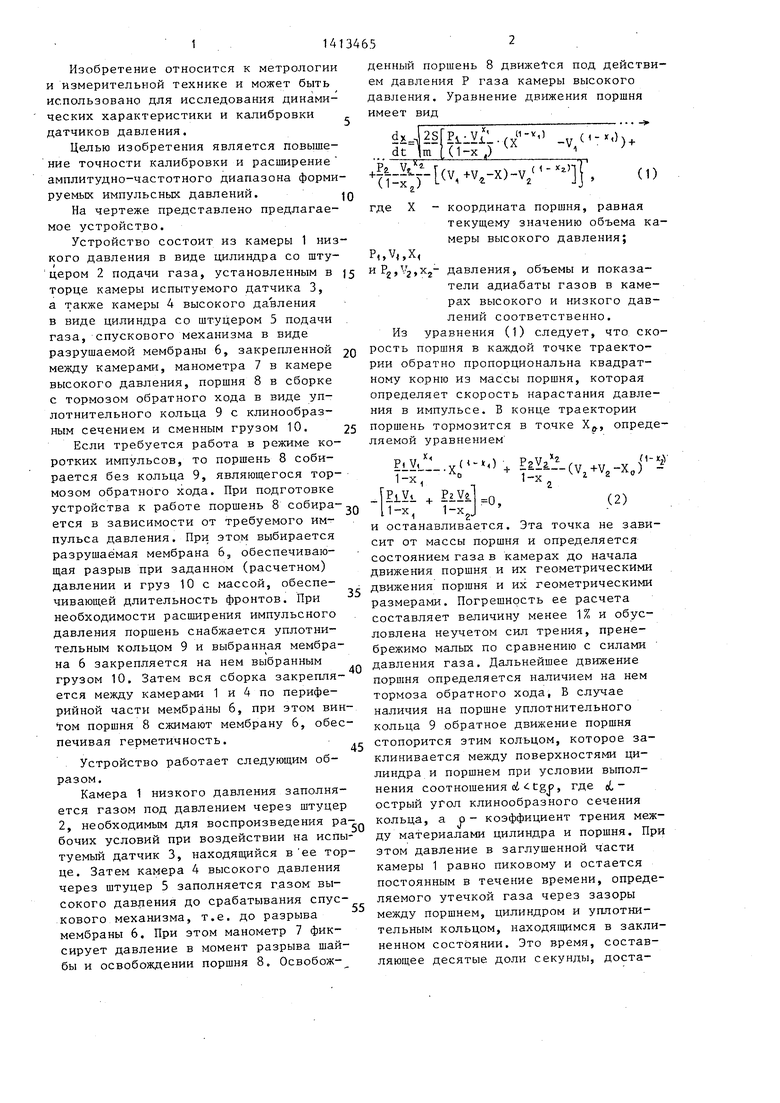

На чертеже представлено предлагаемое устройство.

Устройство состоит из камеры 1 низкого давления в виде цилиндра со шту- цером 2 подачи газа, установленным в торце камеры испытуемого датчика 3, а также камеры 4 высокого давления в виде цилиндра со штуцером 5 подачи газа, спускового механизма в виде разрушаемой мембраны 6, закрепленной между камерами, манометра 7 в камере высокого давления, поршня 8 в сборке с тормозом обратного хода в виде уп- лотнительного кольца 9 с клинообразным сечением и сменным грузом 10.

Если требуется работа в режиме коротких импульсов, то поршень 8 собирается без кольца 9, являющегося тормозом обратного хода. При подготовке устройства к работе поршень 8 собирается в зависимости от требуемого импульса давления. При этом выбирается разрушаемая мембрана 6, обеспечивающая разрыв при заданном (расчетном) давлении и груз 10 с массой, обеспечивающей длительность фронтов. При необходимости расширения импульсного давления поршень снабжается уплотни- тельным кольцом 9 и выбранная мембрана 6 закрепляется на нем выбранным грузом 10. Затем вся сборка закрепляется между камерами 1 и 4 по периферийной части мембраны 6, при зтом винтом поршня 8 сжимают мембрану 6, обеспечивая герметичность.

Устройство работает следующим образом.

Камера 1 низкого давления заполняется газом под давлением через штуцер 2, необходимым для воспроизведения р бочих условий при воздействии на исптуемый датчик 3, находящийся в ее тоце. Затем камера 4 высокого давления через штуцер 5 заполняется газом высокого давления до срабатывания спускового механизма, т.е. до разрыва мембраны 6. При этом манометр 7 фиксирует давление в момент разрыва шайбы и освобождении поршня 8. Освобож

денный поршень 8 движetcя под действием давления Р газа камеры высокого давления. Уравнение движения поршня имеет вид

dx .

- iX-П

dt

2SfP.,V,- . -V,, с,..,)), m L (1 х )V

(v,-v,-x)-v;-- , (1)

где X - координата поршня, равная

текущему значению объема камеры высокого давления; P,,V,,X

иР2, 2,Х2- давления, объемы и показатели адиабаты газов в камерах высокого и низкого давлений соответственно. Из уравнения (1) следует, что скорость поршня в каждой точке траектории обратно пропорциональна квадратному корню из массы поршня, которая определяет скорость нарастания давления в импульсе. В конце траектории поршень тормозится в точке Х, определяемой уравнением

Q

5

5

0

Р 1-х

yJj.xM-).M.-(v.v,-xj .PiYi PiYil o, ii-x,

1-х

(2)

и останавливается. Эта точка не зависит от массы поршня и определяется состоянием газа в камерах до начала движения поршня и их геометрическими движения поршня и их геометрическими размерами. Погрешность ее расчета составляет величину менее 1% и обусловлена неучетом сил трения, пренебрежимо малых по сравнению с силами давления газа. Дальнейшее движение поршня определяется наличием на нем тормоза обратного хода, В случае наличия на поршне уплотнительного кольца 9 обратное движение поршня стопорится этим кольцом, которое заклинивается между поверхностями цилиндра и поршнем при условии выполнения соотношения oi tgj, где ol острый угол клинообразного сечения кольца, ар- коэффициент трения между материалами цилиндра и поршня. При этом давление в заглушенной части камеры 1 равно пиковому и остается постоянным в течение времени, определяемого утечкой газа через зазоры между поршнем, цилиндром и уплотни- тельным кольцом, находящимся в заклиненном состоянии. Это время, составляющее десятые доли секунды, доста314

точно для анализа характеристик датчика в условиях переходного процесса. Давление и температура газа в камере низкого давления рассчитывается по известным соотношениям для адиабатического процесса в каждой точке траектории поршня

P-V const; j

V T const.

(3)

где V - объем газа; Р - его давление; Т - температура.

В случае, если поршень не был снаб жен уплотнительным кольцом 9, он возвращается в точку, близкую к исходной и формирует, таким образом, задний фронт испытательного импульса.

Дпительность фронтов импульсов и время движения поршня регулируется массой поршня за счет подбора груза 10, закрепляющего мембрану на поршне. Окончательный расчет параметров импульса производят на основании показаний манометра 7 и по приведенным формулам (1) - (3).

Предложенная установка позволяет формировать импульсы длительностью 0,05 - 100 мс при амплитуде до нескольких сотен тысяч атмосфер. Температура, воздействующая на датчик, при этом также имеет импульсный характер и достигает несколько тысяч градусов в пике. Устройство позволяет

10

15

13465

регулировать длительность и форму импульса в широком амплитудно-частотном диапазоне, рассчитать его параметры и повысить точность калибровки. В устройстве точность расчета параметров импульса составляет 1% за счет исключения турбулентных течений в камере высокого давления.

Формула изобретения

I Ударная труба для исследования

динамических характеристик и калибровки датчиков давления, содержащая камеру высокого давления, камеру низкого давления, в торце которой размещены гнезда для испытуемых и контрольных датчиков, разрушаемую мембрану, установленную между камерами, неуплотненный поршень, размещенный в камере низкого давления, и тормоз обратного хода поршня, выполненный в виде кольца, с конической поверхностью, отличающаяся тем, что, с целью повышения точности кабибровки и расширения амплитудно-частотного диапазона воспроизводимых импульсных давлений, в ней поршень закреплен на мембране, при этом часть поршня, обращенная к мембране, вьшолнена конической, кольцо размещено на конической части поршня, а камера высокого давления снабжена манометром, при этом поршень снабжен прикрепленным к нему сменным грузом, расположенным с другой стороны мембраны.

20

25

30

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| Устройство для градуировки датчиков давления | 1986 |

|

SU1394078A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2461806C1 |

| Устройство для создания пульсаций давления | 1983 |

|

SU1434294A1 |

| Устройство для калибровки датчиков импульсного давления | 1986 |

|

SU1339425A1 |

| СИСТЕМА И СПОСОБ (ВАРИАНТЫ) ЭКСПЛУАТАЦИИ ЛАЗЕРНОГО ДАТЧИКА ДАВЛЕНИЯ | 2016 |

|

RU2717865C2 |

| Устройство для градуировки измерительных преобразователей переменного давления | 1985 |

|

SU1280353A1 |

| МАНОМЕТРИЧЕСКИЙ СПОСОБ ИЗМЕРЕНИЯ И ВОСПРОИЗВЕДЕНИЯ МАЛЫХ ДАВЛЕНИЙ ПОРШНЕВОЙ ПАРОЙ, ОБРАЗОВАННОЙ СТРУКТУРНО-СОПРЯЖЕННЫМИ МАГНЕТИКАМИ (ВАРИАНТЫ) | 2011 |

|

RU2489692C1 |

| Устройство для возбуждения затухающих колебаний | 1984 |

|

SU1165491A1 |

| Устройство для градуировки измерительных преобразователей переменного давления | 1986 |

|

SU1392410A2 |

Изобретение относится к метрологии, в частности к снятию динамических характеристик и калибровке датчиков давления. Цель изобретения - по- вьпяение точности калибровки и расширение амплитудно-частотного диапазона воспроизводимых импульсньк давлений. Ударная труба разделена разрушаемой мембраной 6 на две камеры: камеру 1 низкого давления с датчитчами давлений и камеру 4 высокого дазления с манометром 7. 8 закреплен на мембране 6 и расположен в камере 1 низкого давления, Фиксацп.я пор1пь:я S с помощью мембраны 6 позволяет получить определенную начальную координату движения поршня 8, что позволяет повысить точность калибро1зки датчмков. Тормоз обратного хода порап-гя 8, выполненный в виде кольца 9, размеш.ен на конической части поршня 8, что позволяет поршню двигаться до полной остановки за счет противодавления газа. Это позволяет расширить амплитуд- ныр диапазон формируемых давлений. С другой стороны мембраны 6 к поршню 8 прикреплен сменный груз 10. Варьируя скоростью дв1скения поршня 8 за счет изменения его массы, можно изменять частотный диапазон воспроизводимых давлений. 1 ил. ю

| Ударная труба | 1985 |

|

SU1286918A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-07-30—Публикация

1986-11-25—Подача