Изобретение относится к машиностроению и приборостроению, а именн к испытательной и вибродиагностической технике шарикоподшипниковых опо )HbiK машин и приборов.

Цель изобретения - повышение точности прогнозирования состояния шарикоподшипниковых опор роторных систем по контактной усталости поверхностей качения.

Предлагаемый способ определения TexHk4ecKoro состояния шарикоподшипника основан на анализе изменения амплитудь его вибрации в диапазоне частот упругих контактных колебаний в зависимости от времени работы. В технике для оценки вибрации чаще всего используют амплитуду вибрационного ускорения (в дальнейшем амплитуда вибрации). Уменьшение рабо- тоспособности дорожек качения шарикоподшипника за срок его службы можно выразить в постепенном увеличении амплитуды вибрации контактных колебаний. При достижении предельного значения амплитуды вибрации

.Wj,p подшипник признается непригодным. Для каждого подшипника изменение амплитуды вибрации от времени его работы является случайной величиной. Реализация случайной зависимости W(t) отдельных шарикоподшипников одного типоразмера и конструктивного оформления колеблется около некоторой средней неслучайной функции вре- мени, которая, имеет следующий вид: .

m

W.. + At

(1)

) n де W T.W;(t) - математическое

O Г1 , -

cp

n CT

W.

1 1 .

П .1

50

ожидание амплитуды вибрации по партии ша- рикоподшипников от контактных колебаний в момент времени его работы tj математическое ожидание амплитуды вибрации новых шарикоподшипников от контактных колебаний после приработки:

55

m - коэффициенты, определяемые экспериментально в процессе испытаний в момент времени

t,. Ч

t и

т.д.

в этом случае система уравнений имеет вид

(2)

At:

Решая систему уравнений, находят параметры кривой (1);

In

.1. д - WCHI-WH f-.-.

p. ti . t En

Так как на радиальный шарикоподшипник действует нагрузка Р„ и вибра- ционная нагрузка F MWcpCoscot (M - колеблющаяся масса; W

ср

- вибрационное ускорение), то эффективная нагрузка за период колебаний определяется в виде

30

35

F -Jl + 1,. где

(4)

M-Wcp

M

(Wp COS со t) .

Долговечность шарикоподшипника определяется по формуле

L()3 (-.) з.(5)

Тогда изменение долговечности за время работы шарикоподшипника характеризуется отношением долговечности работающего шарикоподшипника к расчетной долговечности новых шарикоподшипников , т. е.

Lp l-Hi5MVFi(W +At)2 3 L IT+T,5№7FMW +Atp2 3

(6)

Выражение (6) и наклон графика Вейбулла е 10/9 позволяет определить вероятность безотказной работы и выхода из строя за предстоящий промежуток времени.

Для определения диагностической частоты упругих контактных колебаний составляют уравнения движения для

шарикоподшипниковой опоры по следующей математической модели.

Жесткий ротор5 связанный с внутренними кольцами шарикоподшипника, опирается на пружины, жесткость кото- рых является аналогом нелинейной контактной жесткости тел качения. Для каждой опоры уравнение имеет вид

МУ - СВдУ

3/2

F

где М - масса ротора, приходящаяся

на одну опору,

С коэффициент в формуле Герца , Вд- коэффициент, зависящий от числа нагруженных шариков.

3/2

Нелинейную функцию У разлагают в ряд Тейлора и получают частотное уравнение

Р - О,

где

П

круговая частота

3 2 k ---СВ У - расчетная контактная

жесткость, расчет ве- 1 ГТ дется по (4); f - 5 частота контактных упругих колебаний.

Использование предлагаемого спосо ба диагностики подпшпников качения обеспечивает возможность прогнозирования работоспособного состояния шарикоподшипника в роторной системе по виброакустическим характеристикам резкое повышение надежности скоростных систем за счет более достоверной диагностики подшипников качения, оп- ;ределение предельно допустимого значения уровня вибрации на частоте кон тактных колебаний по усталости в шарикоподшипниковых опорах судовых механизмов.

ФормуЛа изобретенияСпособ диагностики подшипников Качения, заключающийся в том, что измеряют амплитудный спектр вибрации изделия с диагностируемыми подшипниками, выделяют составляющие спекто- 5

fO

,

15

20

ра вибрации подшипников, не совпадающие с составляющими спектра вибрации других элементов изделия, определяют диапазон частот вьщеленных составляющих и по величине вибрации судят о состоянии подшипников, о т- личающийся тем, что, с целью повышения точности прогнозирования состояния шарикоподшипниковых опор роторных систем по контактной усталости поверхностей качения, измеряют уровень вибрации в полосе частот контактных колебаний шарикоподшипниковых опор, а изменение долговечности подшипника в зависимости от времени работы определяют по следующей формуле:

Lp Ililj5tt/En(WH )2Xi LH l + nSM FfCW +Atp Ja

5

35 0

где Ь„ - долговечность диагностируемого подшипникаJ долговечность нового подшипника этого THnaJ колеблющаяся масса; нагрузка;

математическое ожидание амплитуды вибрации новых шарикоподшипников в полосе контактных колебаний; время работы новых подшипников до первого измерения амплитуды вибрации,- время работы диагностируе- .мого подшипника; А,П1 - коэффициенты, определяемые для каждого типа подшипников по формулам

Р L. М

F« W,. L ,,

Р

,-WH

WlPillfi о t,

en ---

L-9

A - HiPllHjjI. j-W.

I

w

cp.

Wf. - математическое ожидание

амплитуды вибрации по партии шарикоподши пников в полосе частот контактных колебаний, определенное соответственно в моменты

времени t

(

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИАГНОСТИКИ И ОЦЕНКИ ВИБРОАКТИВНОСТИ СТАНКОВ, РАБОТАЮЩИХ С ЛЕЗВИЙНЫМ ИНСТРУМЕНТОМ | 2006 |

|

RU2332652C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СОСТОЯНИЯ ОБЪЕКТОВ ПРИ ВИБРОДИАГНОСТИКЕ | 1999 |

|

RU2187086C2 |

| СПОСОБ ДИАГНОСТИКИ ИЗДЕЛИЯ | 2003 |

|

RU2251089C1 |

| СПОСОБ ОЦЕНКИ РЕСУРСА ПОДШИПНИКА КАЧЕНИЯ | 2020 |

|

RU2735130C1 |

| Способ акустико-эмиссионной диагностики динамического промышленного оборудования | 2018 |

|

RU2684709C1 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754476C1 |

| Способ контроля технического состояния подшипников качения | 2015 |

|

RU2623177C2 |

| Способ вибродиагностики технического состояния газотурбинных двигателей на ресурсосберегающих режимах с применением теории инвариантов | 2020 |

|

RU2754479C1 |

| Способ диагностики подшипников качения | 1987 |

|

SU1460653A1 |

| СПОСОБ ВИБРОДИАГНОСТИКИ МЕХАНИЗМОВ | 1995 |

|

RU2087889C1 |

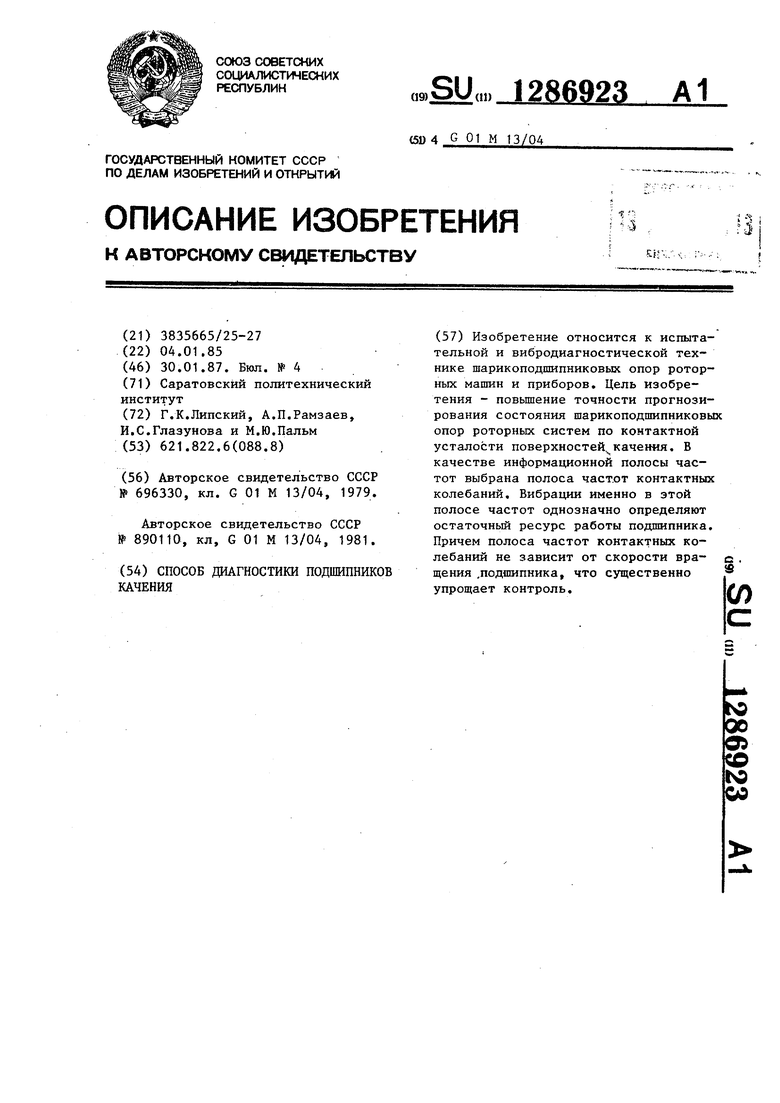

Изобретение относится к испытательной и вибродиагностической технике шарикоподшипниковых опор роторных машин и приборов. Цель изобретения - повьш1ение точности прогнозирования состояния шарикоподшипниковых опор роторных систем по контактной усталости поверхностей.качения. В качестве информационной полосы частот выбрана полоса частот контактных колебаний. Вибрации именно в этой полосе частот однозначно определяют остаточный ресурс работы подшипника. Причем полоса частот контактных колебаний не зависит от скорости вращения .подшипника, что существенно упрощает контроль. СЛ

| Устройство для диагностики подшипников качения | 1977 |

|

SU696330A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ диагностики подшипников качения | 1980 |

|

SU890110A1 |

Авторы

Даты

1987-01-30—Публикация

1985-01-04—Подача