Изобретение относится к микроэлектронике, а именно к производству полупроводниковых интегральных схем (ИС).

Известен способ получения диффузионных областей из участков поликристаллического кремния, легированного в процессе его роста при изготовлении интегральных схем.

По данному способу монокристаллическая подложка, например p-типа проводимости, маскируется диэлектрической пленкой, в которой вскрывают окна. Наращивают поликристаллический кремний, который легируют в процессе его наращивания, например, донорной примесью. Обтравливают поликристаллическую пленку таким образом, чтобы она внахлест маскировала вскрытие окна, и проводят отжиг для перераспределения примеси из поликристаллического кремния.

Данный способ не обеспечивает достаточной надежности и годности интегральных схем.

Наиболее близким к предлагаемому является способ изготовления интегральных схем, включающий операции окисления, формирования скрытых слоев, наращивания эпитаксильной пленки, диэлектрических слоев, создания изолирующих и базовых областей транзисторных структур, вытравливания в диэлектрике эмиттерных и коллекторных окон, наращивания легированной пленки кремния, термического отжига для перераспределения примеси обтравливания легированной пленки кремния, металлизации.

Способ обладает тем недостатком, что при травлении поликристаллической пленки травитель взаимодействует с окислом кремния, при этом увеличивается дефектность как матричного, так и базового окисла кремния.

Проведенные исследования показали, что дефектность матричного и базового окисла кремния после обработки в травителе для поликристаллической пленки увеличивается. Так, если фоновая дефектность окисла кремния составляла 2-3 деф. /см2, то после обработки в травителе для поликристаллической пленки в течение 30 с дефектность окисла кремния возросла до 30-35 деф./см2.

В принципе, дефектность матричного и базового окисла можно уменьшить термическим отжигом в кислороде для перераспределения примеси из поликристаллической пленки в монокристалл. Но в этом случае происходит ускоренное прокисление поликристаллического кремния и не удается осуществить омический контакт и эмиттеру, что вызывает ухудшение характеристик ИС.

При осуществлении металлизированной разводки по окислу кремния с большой дефектностью происходит закорачивание металлом диффузионных областей на подложку, что снижает процент выхода годных ИС и уменьшает их надежность.

Целью изобретения является увеличение процента выхода годных интегральных схем и повышение их надежности.

Цель достигается тем, что в способе изготовления интегральных схем, включающем операции окисления, формирования скрытых слоев, наращивания эпитаксильной пленки, диэлектрических слоев, создания изолирующих и базовых областей транзисторных структур, вытравливания в диэлектрике эмиттерных и коллекторных окон, наращивания легированной пленки кремния, термического отжига для перераспределения примеси, обтравливания легированной пленки кремния, металлизацию, после создания базовых областей формируют дополнительное маскирующее покрытие, устойчивое к травителю для пленки кремния, а обтравливание легированной пленки кремния осуществляют при формировании металлизации.

В дополнительном маскирующем покрытии (например Ta2O5, BeO, Si3N4) вскрываются одновременно окна: контактные к базовым областям, контактные к коллекторным областям и эмиттерные. Методом фотолитографии травят окисел кремния в эмиттерных и контактных окнах к коллекторам и наращивают пленку поликристаллического кремния, производят термический отжиг для перераспределения примеси в монокристалл.

Методом фотолитографии вскрывают контактные окна в поликристаллическом кремнии и окисле кремния для базы и наносят металл. Методом фотолитографии формируют разводку из поликристаллического кремния и металла. При травлении поликристаллической пленки окисел кремния защищен дополнительным маскирующим покрытием, которое не взаимодействует с травителем для поликристаллического кремния.

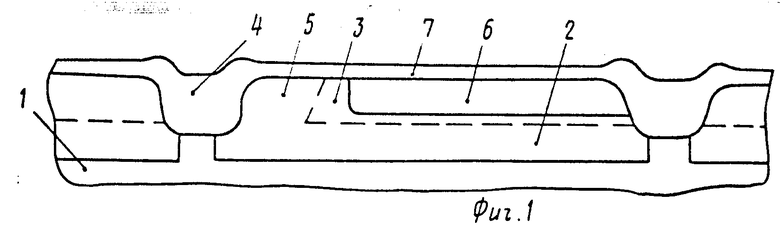

На фиг. 1 показан разрез структуры со сформированной базовой областью, выращенным окислом кремния, где 1 подложка кремния p-типа проводимости; 2 n скрытый слой; 3 эпитаксильная пленка; 4 изолирующая пленка (окисел кремния); 5 глубокий коллектор; 6 базовая область; 7 маскирующее покрытие (окисел кремния).

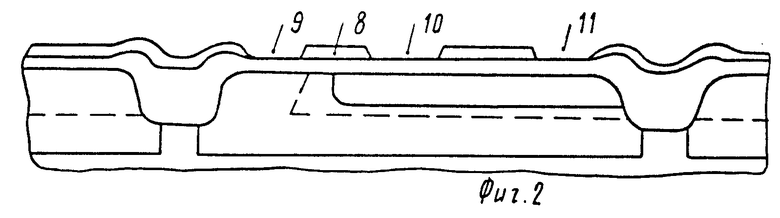

На фиг. 2 изображен разрез структуры с вскрытыми окнами в дополнительном маскирующем покрытии 8, где 9 окно под коллекторный контакт; 10 окно под эмиттер; 11 окно под базовый контакт.

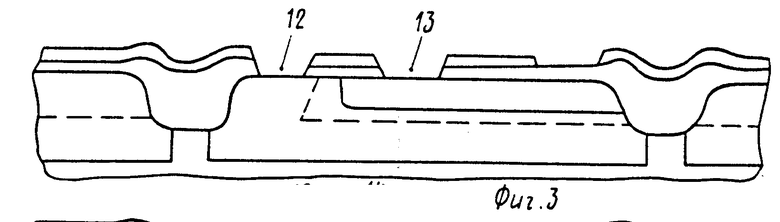

На фиг. 3 показан разрез структуры с вскрытыми окнами в маскирующем покрытии, где 12 окно под коллекторный контакт; 13 окно под эмиттер.

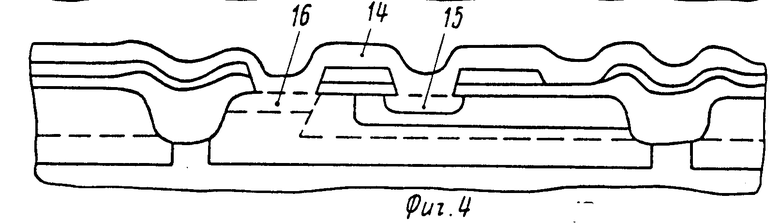

На фиг. 4 изображен разрез структуры с нанесенной пленкой 14 поликристаллического кремния; сформированным эмиттером 15 и коллекторным контактом 16 термическим отжигом пленки поликристаллического кремния.

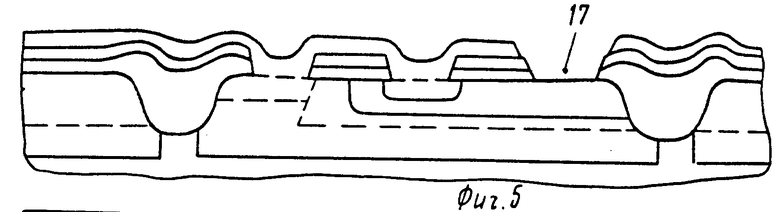

На фиг. 5 изображен разрез структуры со сформированным контактом 17 к базовой области.

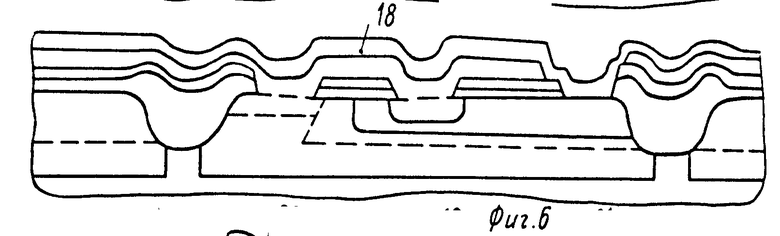

На фиг. 6 изображен разрез структуры с напыленным металлом 18.

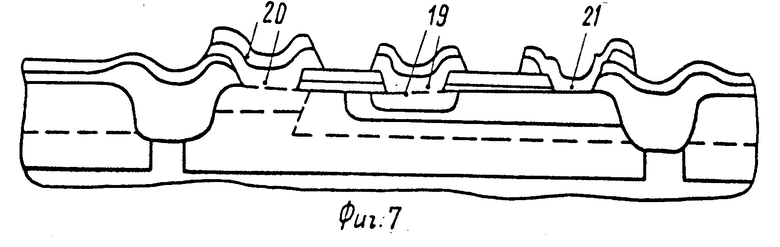

На фиг. 7 изображен разрез структуры с токоведущими шинами, где 19 и 20 контакты к эмиттеру и глубокому коллектору, состоящие из поликристалла 14 и металла 18, 21 контакт к базовой области, причем в самом окне он осуществлен только металлом, а вне окна поликристаллом и металлом.

Пример реализации данного способа по технологии "Изопланар".

В монокристаллической подложке p-типа проводимости (Rv 0,3 10 Ом/см) локально формируют n+-скрытые слои с парамет- рами: Rs 38 40 Ом/см, Xj 3 -3,2 мкм. Методом эпитаксии наращивают пленку n-типа проводимости с Rv 0,8 1,2 Ом/см, толщиной 1,8 2 мкм.

Эпитаксильную пленку маскируют двухслойным диэлектриком (SiO2 и Si3N4). SiO2 формируют термическим окислением при 1000оС в сухом O2толщиной 800  , осаждают при пониженном давлении 1 мм рт.ст. и 850 Соиз моносилана и аммиака толщиной 0,18 мкм. Методом фотолитографии вскрывают в двухслойном диэлектрике контурные окна и травят эпитаксильную пленку на глубину 1,1-1,3 мкм в травителе HF:HNO3:H2O1:19:8.

, осаждают при пониженном давлении 1 мм рт.ст. и 850 Соиз моносилана и аммиака толщиной 0,18 мкм. Методом фотолитографии вскрывают в двухслойном диэлектрике контурные окна и травят эпитаксильную пленку на глубину 1,1-1,3 мкм в травителе HF:HNO3:H2O1:19:8.

Полученные контурные канавки заполняют окислом кремния при Т 1000оС и повышенном давлении 1,5 атм в течение 5 ч. Толщина окисла составляет 1,8 1,9 мкм. Далее плазмохимическим травлением удаляют с меза-областей двухслойный диэлектрик и производят окисление при Т1000оС.

Толщина окисла кремния составляет 0,31 мкм. Методом фотолитографии вскрывают в фоторезисте окна под p+-контакт к подложке и ионным легированием с E 120 кэВ и D 500 мкКл/см2 бора формируют последний.

Далее в окисле кремния вскрывают окна под глубокий коллекторный контакт и ионным легированием осуществляют загонку. Доза и энергия при этом составляла E 50 кэВ, D 90 мкКл/см2.

Производят термический отжиг при 1000оС в течение 28 мин в среде (O2 H2O HCl N2). При этом получают следующие параметры: Rs глубокого коллекторного контакта 74-75 Ом/□ глубиной 2 2,1 мкм, Rsконтакта к подложке 105-110 Ом/□, глубиной 2,2 2,3 мкм.

В фоторезисте вскрывают базовые окна и ионным легированием с E 120 кэВ и D 60 мкКл/см2 с последующим термическим отжигом при 1000оС в инертной среде, время отжига 20 мин, формируют базовую область с Rs 270 290 Ом/□ Xj 0,6 0,63 мкм.

Далее на маскирующее покрытие (окисел кремния) при 850оС и пониженном давлении 1 мм рт.ст. осаждают нитрид кремния из моносилана и аммиака толщиной 0,1-0,11 мкм. В нитриде кремния вскрывают окна под коллекторный и базовый контакты и эмиттерное окно методом жидкостного травления в дефлегмированной ортофосфорной кислоте при температуре 180оС в течение 12 мин. При этом селективность травления по отношению к SiO2составляет 1:10.

Методом фотолитографии в окисле кремния буферным травителем травят эмиттерные окна. При этом селективность травления по отношению к SiO2составляет 1:50.

Поликристаллический кремний наращивают при 720оС и пониженном давлении 0,5 мм рт.ст. из газовой фазы SiH4 и PH3 толщиной 0,35 -0,38 мкм с концентрацией доноров (2-3) ·1020 см-3. Далее осуществляют термический отжиг в среде азота для перераспределения примеси в монокристалл. Температура отжига составляет 1000оС, время отжига 18 мин. При этом глубина диффузии составляет 0,45-0,5 мкм, Rs 18 20 Ом/□.

Плазмохимическим травлением поликристаллического кремния и окисла кремния вскрывают контакт к базовой области и напыляют алюминий толщиной 0,3 0,4 мкм. Плазмохимическим травлением алюминия и поликристаллического кремния формируют токоведующие дорожки и контактные площадки.

Таким образом, введение дополнительного покрытия позволяет уменьшить закорачивание металла на базовую область и на подложку. Исследования, проведенные на основе измерения пористости матричного окисла кремния перед металлизацией, показали увеличение пористости в 40 раз (примерно 100 пор/см2), а с дополнительным покрытием 5 пор/см2.

Измерения на основе МОП-конденсатора и тестовой разводки увеличили процент выхода годных с 30 до 90% (с дополнительным покрытием) по закороткам металла на базовую область.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСЛОЙНЫХ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1980 |

|

SU880167A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ С ПРИСТЕНОЧНЫМИ p-n-ПЕРЕХОДАМИ | 1981 |

|

SU1072666A1 |

| КОНСТРУКЦИЯ ИНТЕГРАЛЬНЫХ СХЕМ С КОМБИНИРОВАННОЙ ИЗОЛЯЦИЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 1980 |

|

SU824824A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ С БОКОВОЙ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИЕЙ | 1982 |

|

SU1060066A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ САМОСОВМЕЩАЮЩИХСЯ ПЛАНАРНЫХ ТРАНЗИСТОРОВ | 1978 |

|

SU723984A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1978 |

|

SU705934A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИЭЛЕКТРИЧЕСКОЙ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1840163A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИИ ЭЛЕМЕНТОВ ИНТЕГРАЛЬНЫХ СХЕМ | 1982 |

|

SU1111634A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ИНТЕГРАЛЬНЫХ СХЕМ | 1979 |

|

SU760837A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ | 1984 |

|

SU1195862A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ, включающий операции окисления, формирования скрытых слоев, наращивания эпитаксиальной пленки, диэлектрических слоев, создания изолирующих и базовых областей транзисторных структур, вытравливания в диэлектрике эмиттерных и коллекторных окон, наращивания легированной пленки кремния, термического отжига для перераспределения примеси, обтравливания легированной пленки кремния, металлизацию, отличающийся тем, что, с целью увеличения процента выхода годных интегральных схем и повышения их надежности, после создания базовых областей формируют дополнительное маскирующее покрытие, устойчивое к травителю для пленки кремния, а обтравливание легированной пленки кремния осуществляют при формировании металлизации.

СПОСОБ ИЗГОТОВЛЕНИЯ ИНТЕГРАЛЬНЫХ СХЕМ, включающий операции окисления, формирования скрытых слоев, наращивания эпитаксиальной пленки, диэлектрических слоев, создания изолирующих и базовых областей транзисторных структур, вытравливания в диэлектрике эмиттерных и коллекторных окон, наращивания легированной пленки кремния, термического отжига для перераспределения примеси, обтравливания легированной пленки кремния, металлизацию, отличающийся тем, что, с целью увеличения процента выхода годных интегральных схем и повышения их надежности, после создания базовых областей формируют дополнительное маскирующее покрытие, устойчивое к травителю для пленки кремния, а обтравливание легированной пленки кремния осуществляют при формировании металлизации.

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

1996-04-20—Публикация

1981-01-08—Подача