алюминия (аммиачной), содержащей 0,1 мас.% , свободной от соеди- ненкой серы, заливают 50 мл воды и тщательно перемешивают 20 мин до получения однородной массы. Дальнейшую обработку ведут, как в примере 1.

Катализатор имеет следующий сост таз, масД:

СиО10

Сг20з9

ВаО1

Al OjОстальное

П р и м е р 3. Навески основной углекислой меди Си(ОН)2. 7,8 г, хромового ангидрида СгОэ 6,4 г, окиси бария ВаО 0,33 г смешивают со 118 г гидроокиси алюминия с влажностью 70%, полученной по методу терморазло- жения, содержащей 0,03 мас.% . свободной от соединений серы. Массу тщательно перемешивают в течение 20 мин. Дальнейшую обработку проводят как в примере 1.

Катализатор имеет следующий состав мас.%:

СиО14,5

Сг Оз12,5

СаО 2,0

АХ ОЗОстальное

П р и м е р 4. Навески основной углекислой меди CuCn, Си(ОН)2 6,4 г, хромового ангидрида СгО 5,3 г, окис бария ВаО 0,3 г смешивают с 98,4 гидроокиси алюминия с влажностью 60,6%, полученной по методу терморазложения, содержащей 0,1 мас.% FegO, свободной от соединений серы. Массу тщательно перемешивают в течение 20 мин. Дальнейшую обработку ведут, как в примере 1 ,Катализатор имеет следующий состав, мас.%:

СиО12

Сг Оз10,4

ВаО1,6

Остальное

П р и м е р 5. Навески основной углекислой меди CuCOj-Си(ОР)2 14,0 г, хромового ангидрида CrOj 11,4 г, окиси бария ВаО 0,6 г смешивают со 188 г гидроокиси алюминия с влажность 61,3%5 полученной по методу терморазложения, содержащей 0,05 мас.% , свободной от соединений серы. Массу тщательно перемешивают в течение 20 мин. Дальнейшую обработку веду т, как в примере К

Катализатор имеет следующий состав, мас„%:

5 0

5

О

5

0

5

5

СиО11,3

ВаО1,7

А1,70 Остальное

П р и м е р 6, Навески основной углекислой меди CuCOj-Си(ОН)2 5,9 г, хромового ангидрида СгОз 4,8 г, окиси бария ВаО 0,26 г смешивают со 101 г гидроокиси алюминия с влажностью 60,6%, полученной по методу терморазложения, содержащей 0,1 мас.% , свободной от соединений серы. Массу тщательно перемешивают в течение 20 мин. Дальнейшую обработку ведут, как в примере 1„

Катализатор имеет следующий состав, мас.%:

СиО11

Сг2.0з9,5

ВаО1,5

А1-з:0 3Остальное

Все катализаторы испытывают на активность в реакции окисления органических веществ на лабораторной установке проточного типа при объемной скорости процесса 30000 различных температурахо Данные испытаний катализаторов по активности и по проч- ностньм характеристикам представлены в нижеследуюш 1Х таблицах.

Пример. Навеску измельченного отработанного медно-хромового катализатора в количестве 29 г смешивают со 118 г гидроокиси алюминия с влажностью 70%, полученной по методу терморазложения, содержащей 0,05 мас.% FegO, свободной от соединений серы. Массу тщательно перемешивают в течение 20 мин. Полученную однородную мас- су формуют через фильеры диаметром 6-7 MM, полученные гранулы проявляют на воздухе 24 ч, затем прокаливают при 400-450°С в течение 6 ч

Катализатор имеет следующий состав, мас.%:

СиО15,1

Сг,0з .13,0

СаО0,9

Al OgОстальное

П р и м е р 8. Навеску измельченного отработанного медно-хромового катализатора гапХ-105 состава, мас.%: СиО 47-51, Сг20 40-46, СаО - не нее 2, графит 2-3, влага - не более 8, в количестве 20 г смешивают со 123 г гидроокиси алюминия с влажностью 60,6%, полученной по методу терморазложения, содержащей 0,05 мас.% ,

свободной от соединений серы. Компоненты тщательно перемешивают в течение 20 мин до получения однородной массы и И формуют через фильеры диаметром 6-7 мм, полученные гранулы проявляют на воздухе 24 ч, затем прокаливают при 400-450 0 в течение 6 ч. Катализатор имеет следующий состав;, мае.%:

СиО10,

,0

СаО0,6

А12 зОстальное

П р и м е р 9. Навеску измельченного отработанного медно-хромового ка- 5 тализатора в количестве 26 г и 188 г гидроокиси алюминия тщательно перемешивают до получения однородной массы. Дальнейшие операции проводят, как

описано в примерах 7 и 8„

Полученный катализатор имеет следующий состав, масо%:

СиО

СаО

13,5 11,7

0,8

Остальное

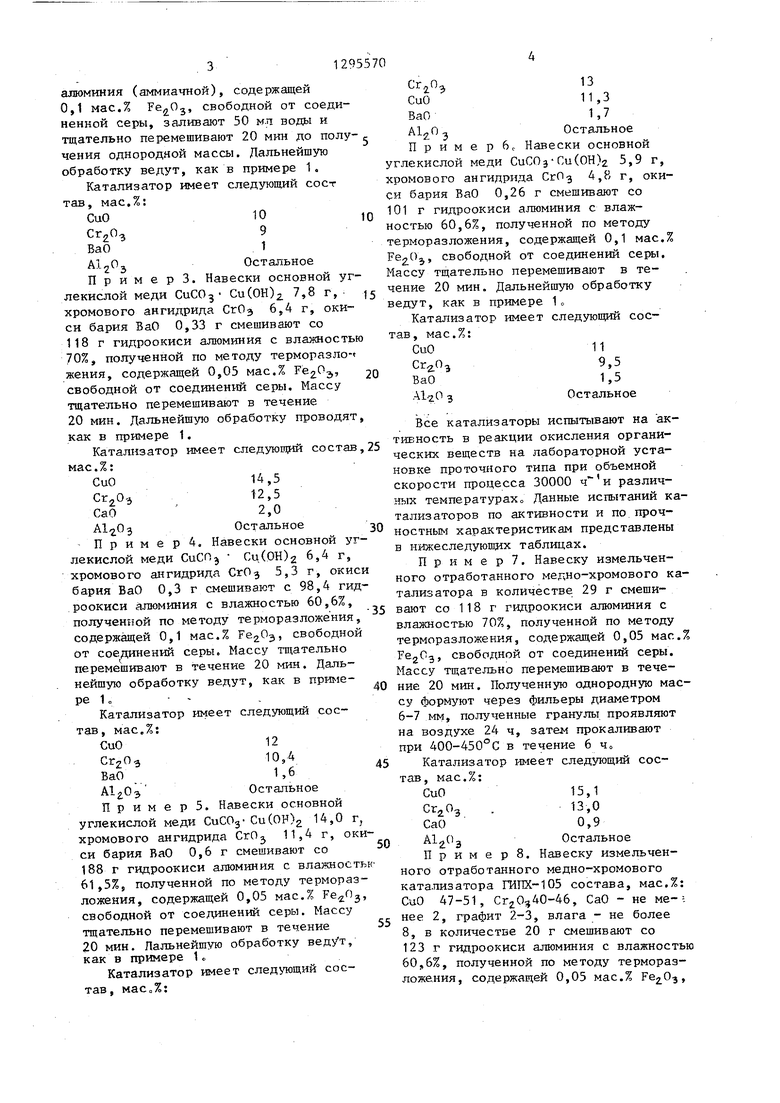

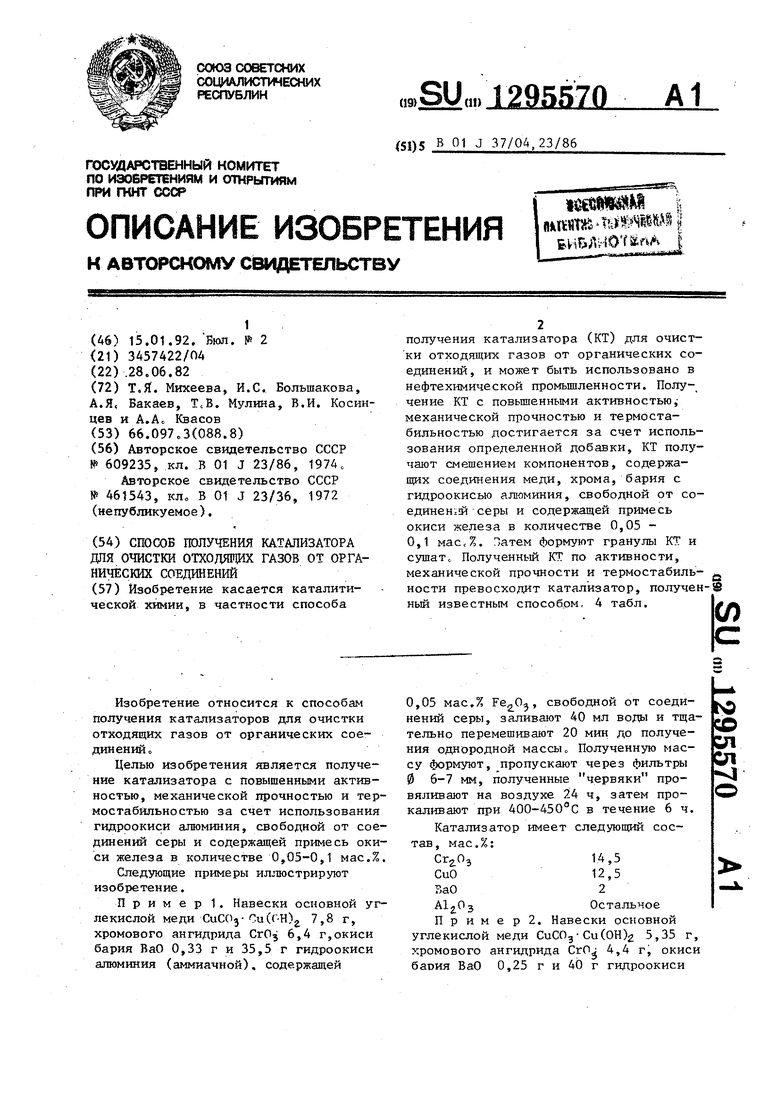

Б табл. 1 представл1ены некоторые характеристики гидроокиси алюминия, используемой в известном и предлагаемом способах.

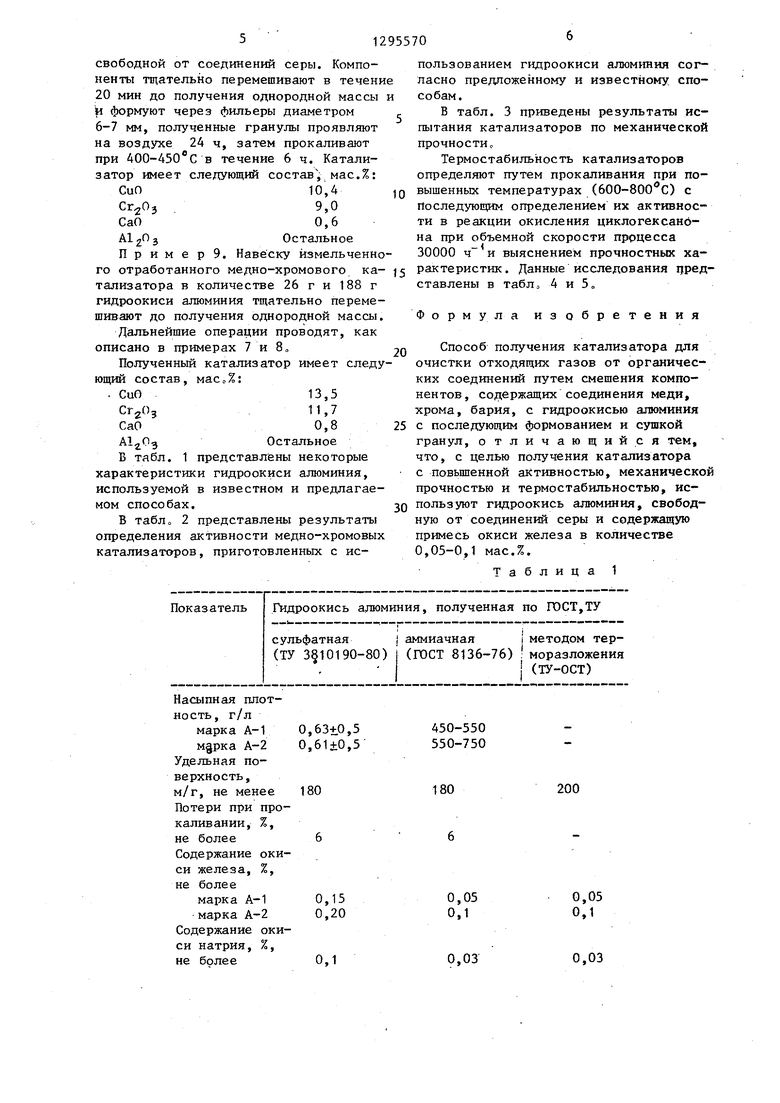

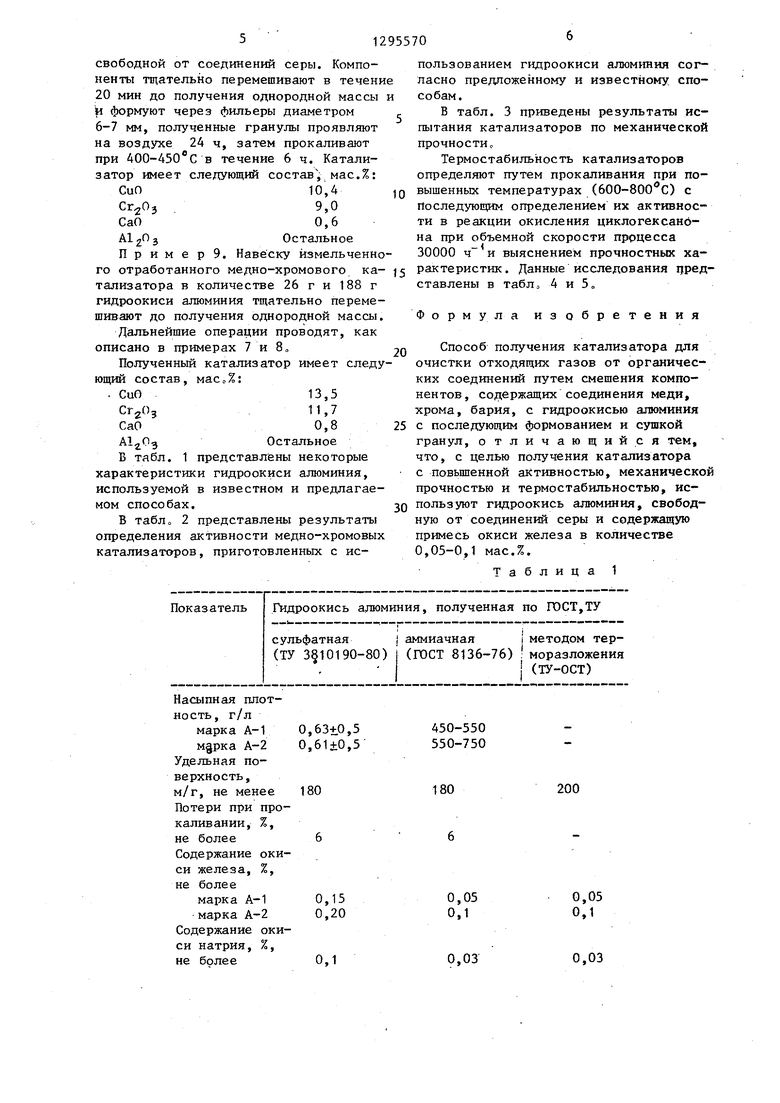

В табЛо 2 представлены результаты определения активности медно-хромовы катализаторов, приготовленных с исНасыпная плотность, г/л марка А-1 м§рка А-2 Удельная поверхность, м/г, не менее Потери при прокаливании, %, не более Содержание окиси железа, %, не более марка А-1 марка А-2 Содержание окиси натрия, %, не более

пользованием гидроокиси алюмршия согласно предложенному и известному способам.

В табл. 3 приведены результаты испытания катализаторов по механической прочностио

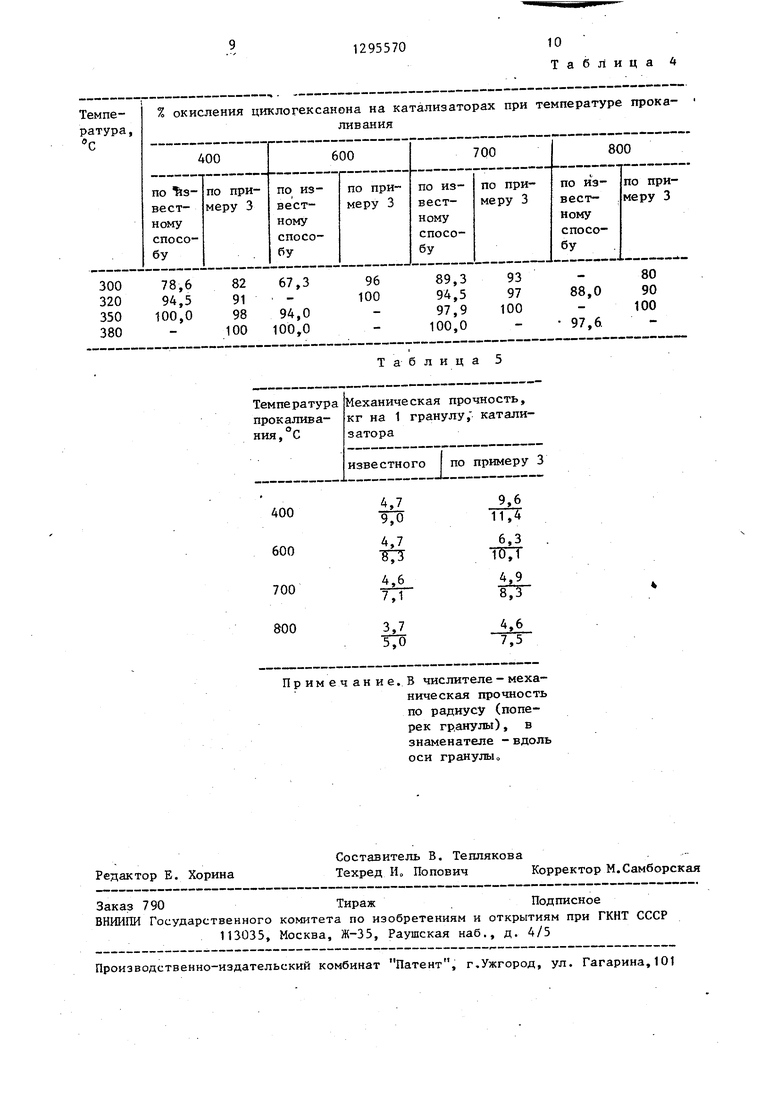

Термостабильность катализаторов определяют путем прокаливания при повышенных температурах (бОО-ВОО С) с Последующим определением их активности в реакции окисления циклогексанб- на при объемной скорости процесса 30000 выяснением прочностных характеристик. Данные исследования представлены в табЛо 4 и 5„

Формула изобретения

Способ получения катализатора для очистки отходящих газов от органических соединений путем смешения компонентов, содержащих соединения меди, хрома, бария, с гидроокисью алюминия с последующим формованием и сушкой гранул, отличающийся тем, что, с целью получения катализатора с повьшенной активностью, механической прочностью и термостабильностью, используют гидроокись алюминия, свободную от соединений серы и содержащую примесь окиси железа в количестве 0,05-0,1 мас.%.

Таблица 1

450-550 550-750

180

200

0,05 0,1

0,05 0,1

0,03

0,03

Показатель

Гидроокись алюминия, полученная по ГОСТ,ТУ

сульфатная

(ТУ 3810190-80)

Содержание соединений серы, %, не более марка А-1 марка А-2

емпература, % окисления ксилола на катализаторах, по- Слученных с использованием гидроокиси алюминия

по ТУпо ГОСТпо ТУ-ОТС

3810190-808136-76

280. 336748

300 448555

320688886

350849090

38087 9395.

ТаблицаЗ

Катализатор | Механическая прочност по примеру ; на разрезание, кг на 1 гранулу

I

по радиусуi ВДОЛЬ оси (поперек j гранулы гранулы)

Известный4,79,0

1t1,111,2

25,09,3 .3 9,6 11,4

49,811,7

511,511,9

612,012,6

75,58,3

Продолжение табло1

a {миaчнaя (ГОСТ 8136-76)

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для очистки газов от органических веществ | 1980 |

|

SU954100A1 |

| Способ получения катализатора дляОчиСТКи гАзОВ OT ВРЕдНыХ ОРгАНичЕСКиХпРиМЕСЕй | 1979 |

|

SU822884A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ ОКИСИ УГЛЕРОДА | 1976 |

|

SU583560A1 |

| Способ получения катализатора для очистки окислением кислого газа, содержащего сероводород | 1984 |

|

SU1322969A3 |

| Способ приготовления сферического катализатора для очистки газов | 1980 |

|

SU1003884A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРОВ | 1968 |

|

SU218841A1 |

| Катализатор для очистки газа от органических веществ | 1973 |

|

SU452129A1 |

| Катализатор для очистки отходящих газов от диметилформамида и способ его приготовления | 1979 |

|

SU954098A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА И ОРГАНИЧЕСКИХ ПРИМЕСЕЙ В ГАЗОВЫХ ВЫБРОСАХ | 1992 |

|

RU2032467C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ХИМИЧЕСКИХ ПРОЦЕССОВ ГИДРИРОВАНИЯ КЕТОНОВ, НИТРОСОЕДИНЕНИЙ И АМИНИРОВАНИЯ СПИРТОВ | 1992 |

|

RU2050197C1 |

Изобретение касается каталитической химии, в частности способа Изобретение относится к способам получения катализаторов для очистки отходящих газов от органических соединений Целью изобретения является получение катализатора с повышенными активностью, механической прочностью и термос табйльностью за счет использования гидроокиси алюминия, свободной от соединений серы и содержащей примесь окиси железа в количестве 0,05-0,1 мас.%. Следующие примеры иллюстрируют изобретение, Пример 1. Навески основной углекислой меди CuCOj-Си(ОН)2 7,8 г, хромового ангидрида CrOj 6,4 г,окиси бария ВаО 0,33 г и 35,5 г гидроокиси алюминия (аммиачной), содержащей получения катализатора (КТ) для очист- ки отходящих газов от органических соединений, и может быть использовано в нефтехимической промышленности. Получение КТ с повьшенными активностью,- механической прочностью и термостабильностью достигается за счет использования определенной добавки, КТ получают смешением компонентов, содержащих соединения меди, хрома, бария с гидроокисью алюминия, свободной от соединен i и серы и содержащей примесь окиси железа в количестве 0,05 - 0,1 масс%. Затем формуют гранулы КТ и сушат. Полученный КТ по активности, механической прочности и термостабильности превосходит катализатор, полученный известным способом, 4 табл. (Л 0,05 мас,% , свободной от соединений серы, заливают 40 мл вода и тщательно перемешивают 20 мин до получения однородной массы о Полученную массу формуют, пропускают через фильтры 0 6-7 мм, полученные червяки провяливают на воздухе 24 ч, затем прокаливают при 400-450 0 в течение 6 ч. Катализатор имеет следующий состав, мас.%: Сг2.0з14,5 СиО12,5 ВаО2 Alj OjОстальное П р и м е р 2. Навески основной углекислой меди СиСОз Си(ОН)2 5,35 г, хромового ангидрида СгО 4,4 г, окиси баоия ВаО 0,25 г и 40 г гидроокиси Nd :о :л :л

| Способ приготовления катализатора для окисления хлористого водорода в хлор | 1974 |

|

SU609235A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-01-15—Публикация

1982-06-28—Подача