Изобретение относится к пластинчатым теплообменникам и может быть использовано в холодильной технике и системах кондиционирования воздуха.

Цель изобретения - интенсификация процесса теплообмена, упрощение конструкции и сокращение времени на размораживание пакета при отрицательных температурах холодной среды.

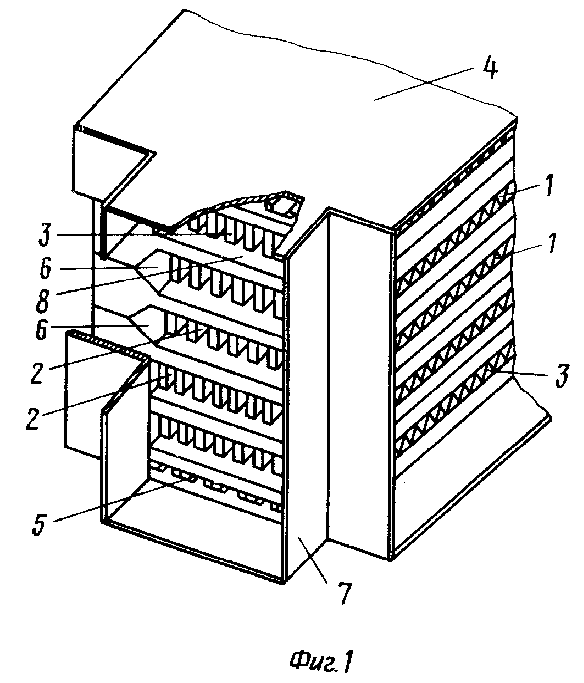

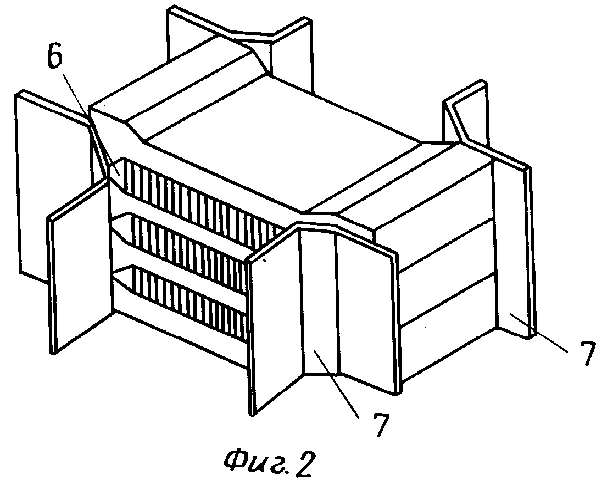

На фиг. 1 изображен описываемый конденсатор; на фиг. 2 - то же, вариант.

Теплообменник содержит пакет с каналами 1 и 2 для горячей и холодной рабочих сред, имеющими гофрированные вставки 3, ограниченный по краям боковинами 4, и зону перетока холодной среды с входа пакета на выход. Крайние каналы 5 для холодной среды выполнены с гидравлическим сопротивлением большим, чем у остальных каналов 2, в которых вставки 3 установлены с образованием по краям дросселирующих полостей 6, частично перекрытых со стороны входа и выхода посредством профилированных экранов 7 и образующих зону перетока холодной среды. Вставки 3 в крайних каналах 2 для холодной среды выполнены с рассеченными гофрами. Вставки 3 в каналах 2 могут не доходить до края с образованием неоребренных участков 8.

Описываемый пластинчатый теплообменник работает следующим образом.

Горячая среда поступает в каналы 1. Холодная, например воздух, поступает в каналы 2. Часть холодного воздуха поступает в крайние каналы 5 и дросселирующие полости 6. В связи с тем, что крайние каналы 5 и полости 6 имеют гидравлическое сопротивление, больше, чем остальные каналы 2, в последние поступает практически весь холодный воздух, что и обеспечивает высокую эффективность работы теплообменника. При работе теплообменника возможно возникновение нештатных режимов, при которых температура холодного воздуха резко понижается. В этом случае температура на рабочих поверхностях теплообмена становится ниже точки замерзания влаги. Влага в твердой и жидкой фазе, попадающая в каналы 2, уже не растаивает и не сдувается потоком как при нормальной работе, а намерзает на стенках каналов 2, постепенно забивая их. Это приводит к повышению гидравлического сопротивления каналов. Последнее, в свою очередь, ведет к тому, что количество холодного воздуха, поступающего в крайние каналы 5 и полости 6, увеличивается пропорционально увеличению гидравлического сопротивления остальных каналов 2. Между тем расход горячей среды в каналах 1 не изменяется за весь цикл работы. Возникает ситуация, при которой расход холодного воздуха в каналах 2 настолько снижается за счет увеличения гидравлического сопротивления, что температура на рабочих поверхностях теплообменника начинает расти и становится выше точки замерзания влаги. Вследствие этого замерзшая в каналах 2 влага оттаивает и вновь сдувается потоком, каналы 2 размораживаются. Разморозка теплообменника начинается по двум взаимно перпендикулярным осям из центра к каналам 5 и полостям 6.

(56) Авторское свидетельство СССР N 848947, кл. F 28 D 5/00, 1981.

Патент США N 4352273, кл. F 25 B 9/00, 1982.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕТ ПЛАСТИНЧАТОГО ПЕРЕКРЕСТНО-ТОЧНОГО ТЕПЛООБМЕННИКА | 1984 |

|

SU1259760A1 |

| ПЛАСТИНЧАТЫЙ ТЕПЛООБМЕННИК | 2011 |

|

RU2478891C2 |

| ВОЗДУХО-ВОЗДУШНЫЙ РЕКУПЕРАТОР | 2022 |

|

RU2788016C1 |

| Спиральный теплообменник | 2021 |

|

RU2775331C1 |

| ПАКЕТ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1990 |

|

RU2031346C1 |

| УСТРОЙСТВО ОСУШКИ ГАЗА | 2000 |

|

RU2159903C1 |

| СПОСОБ ТЕПЛООБМЕНА В МИКРОТУРБИННЫХ ЭНЕРГЕТИЧЕСКИХ УСТАНОВКАХ | 2016 |

|

RU2621432C1 |

| Спирально-пластинчатый теплообменник | 2020 |

|

RU2750678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИНЧАТОГО ТЕПЛООБМЕННИКА | 1982 |

|

SU1072576A1 |

| ТЕПЛООБМЕННИК | 1994 |

|

RU2068167C1 |

Авторы

Даты

1994-04-15—Публикация

1984-10-05—Подача