112

Изобретение относится к технике для гомогенизации пастообразных материалов и может быть использовано в химической, строительной, фармацевтической промьшленностях для приго- товления паст, растворов, мазей.

Цель изобретения - интенсификация процесса гомогенизации и повышение качества готового продукта.

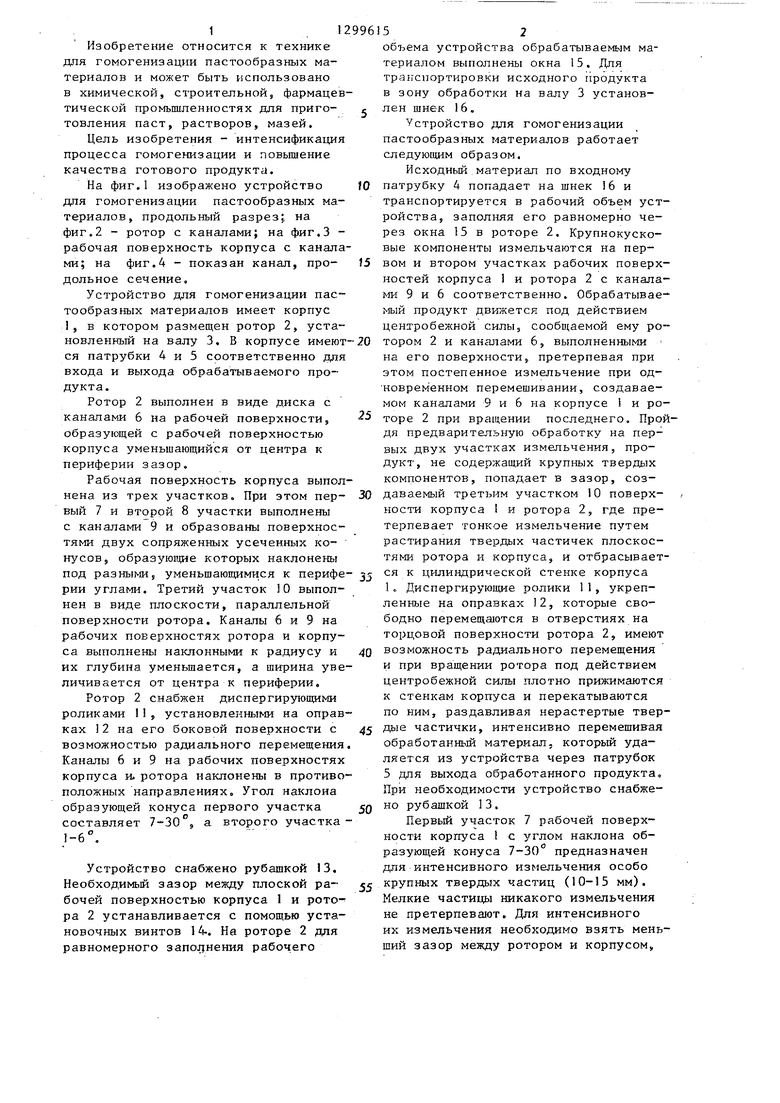

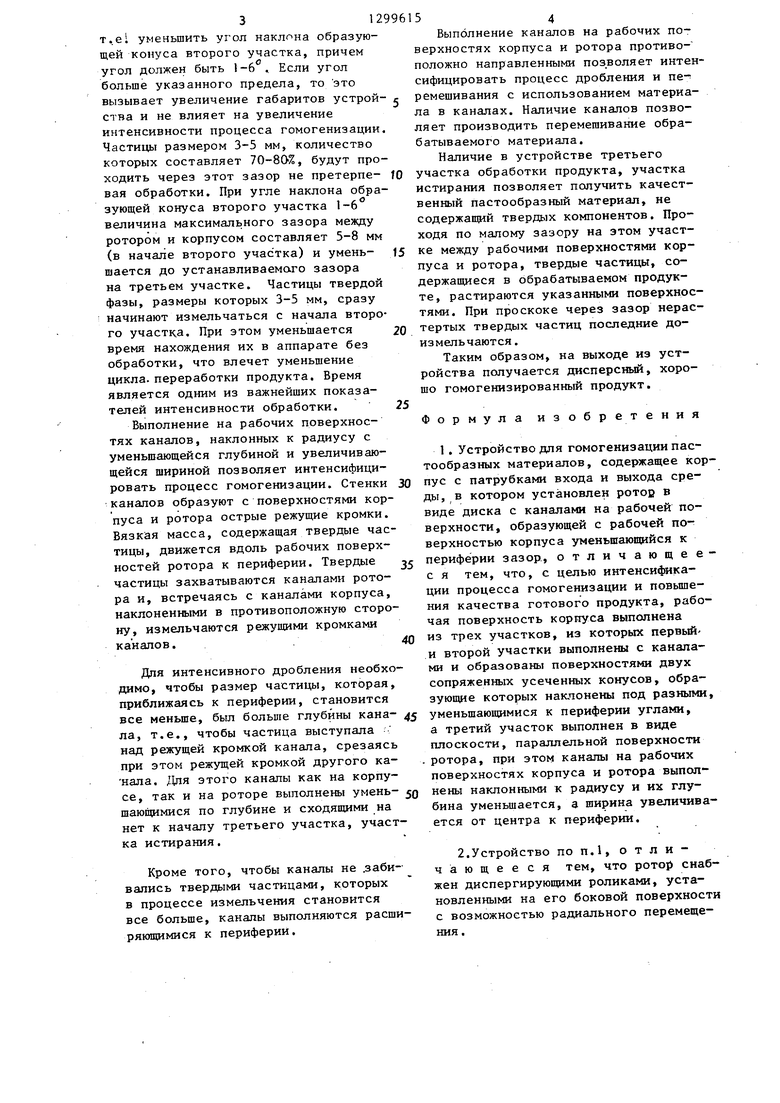

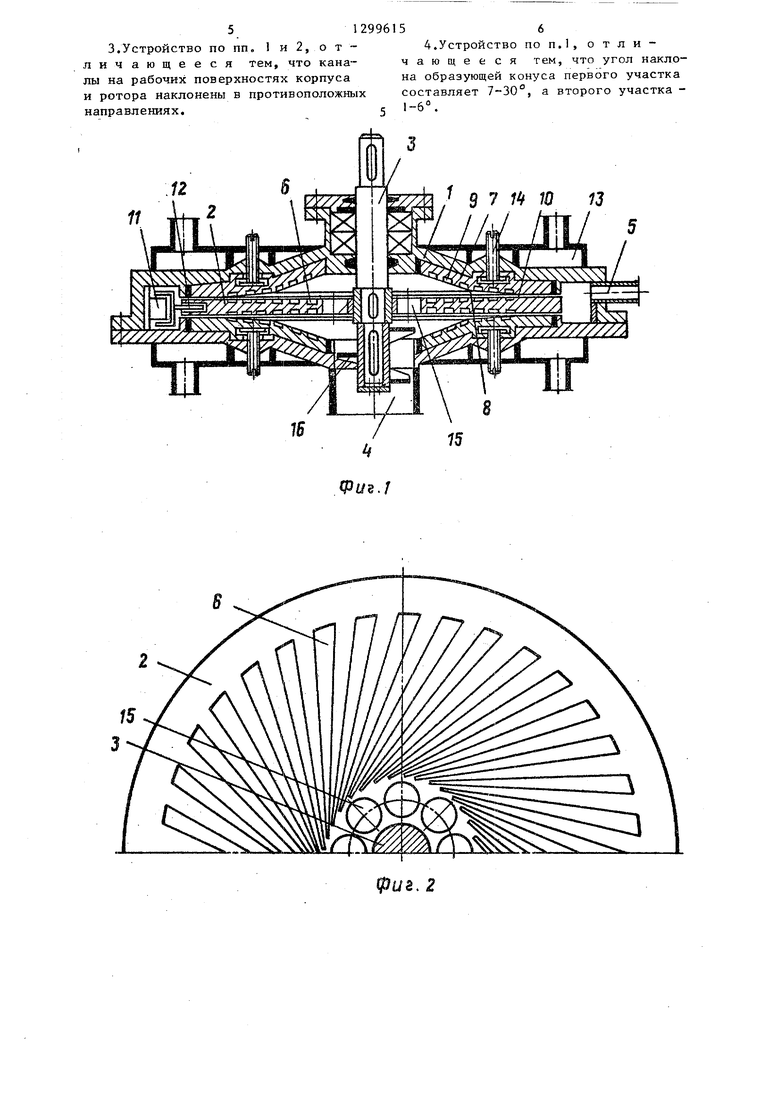

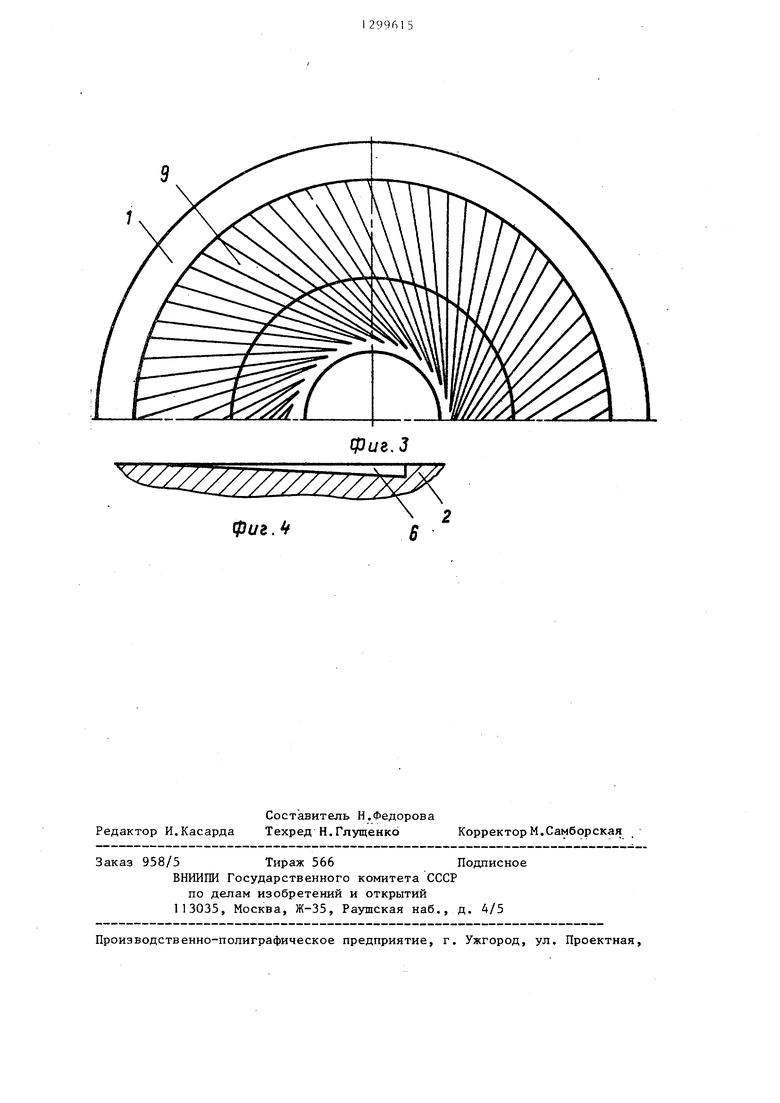

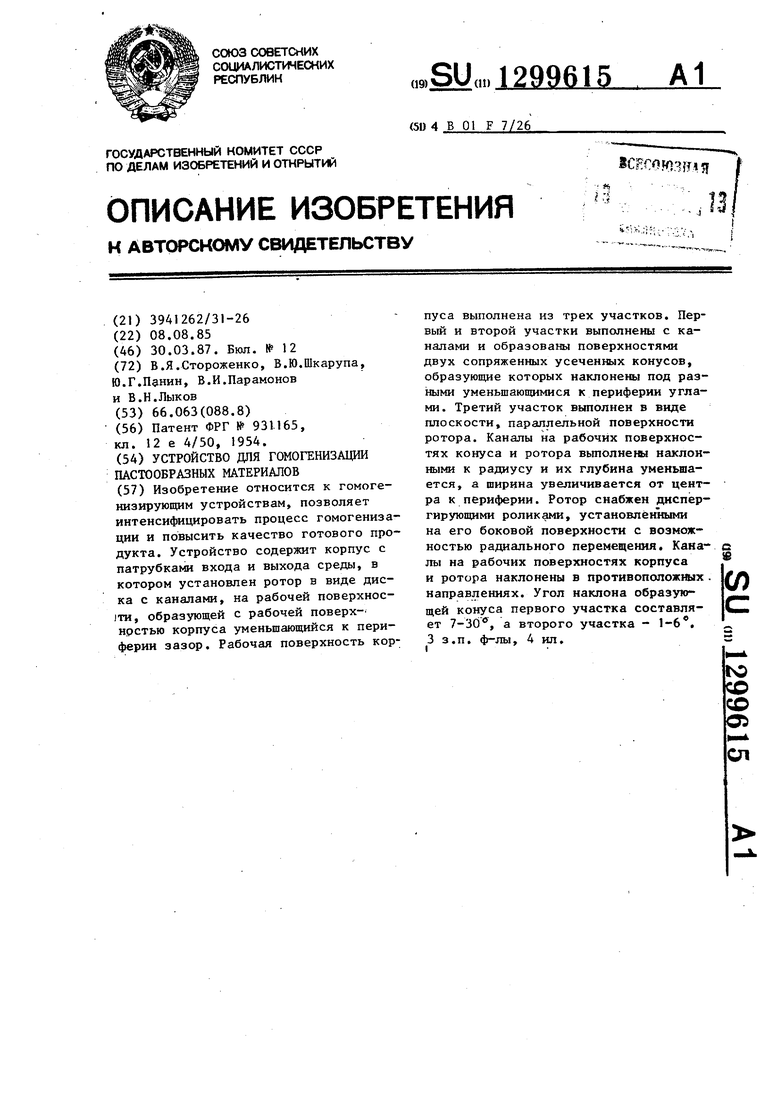

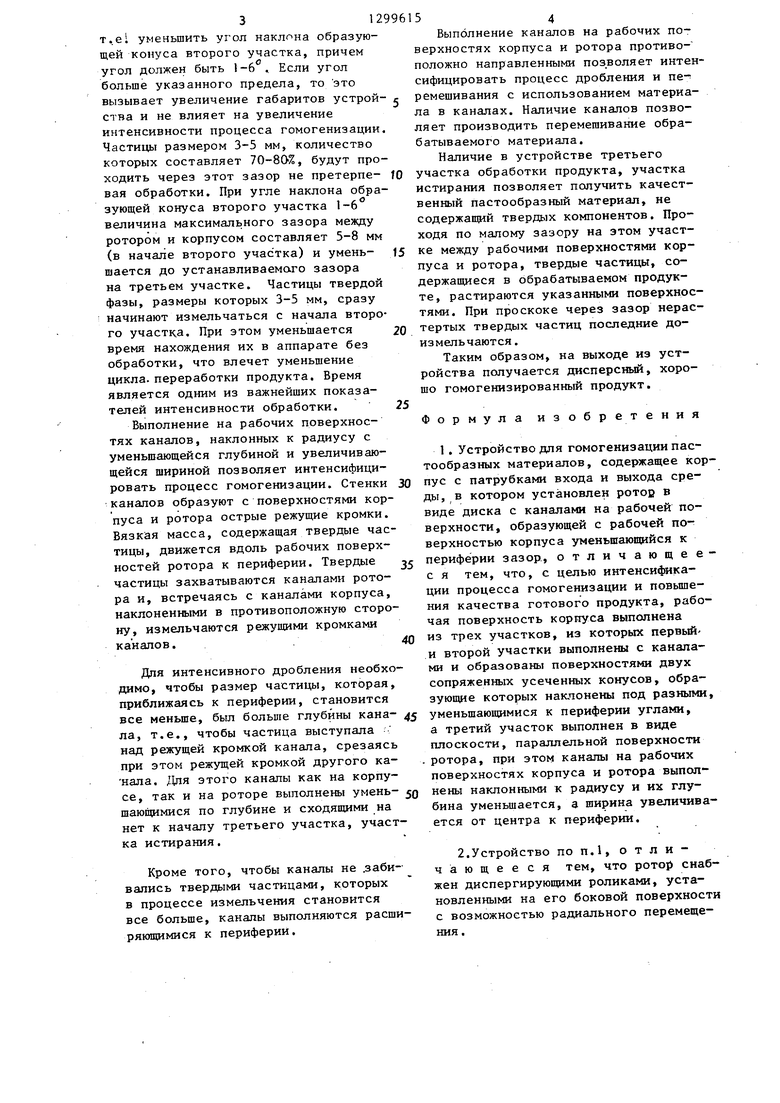

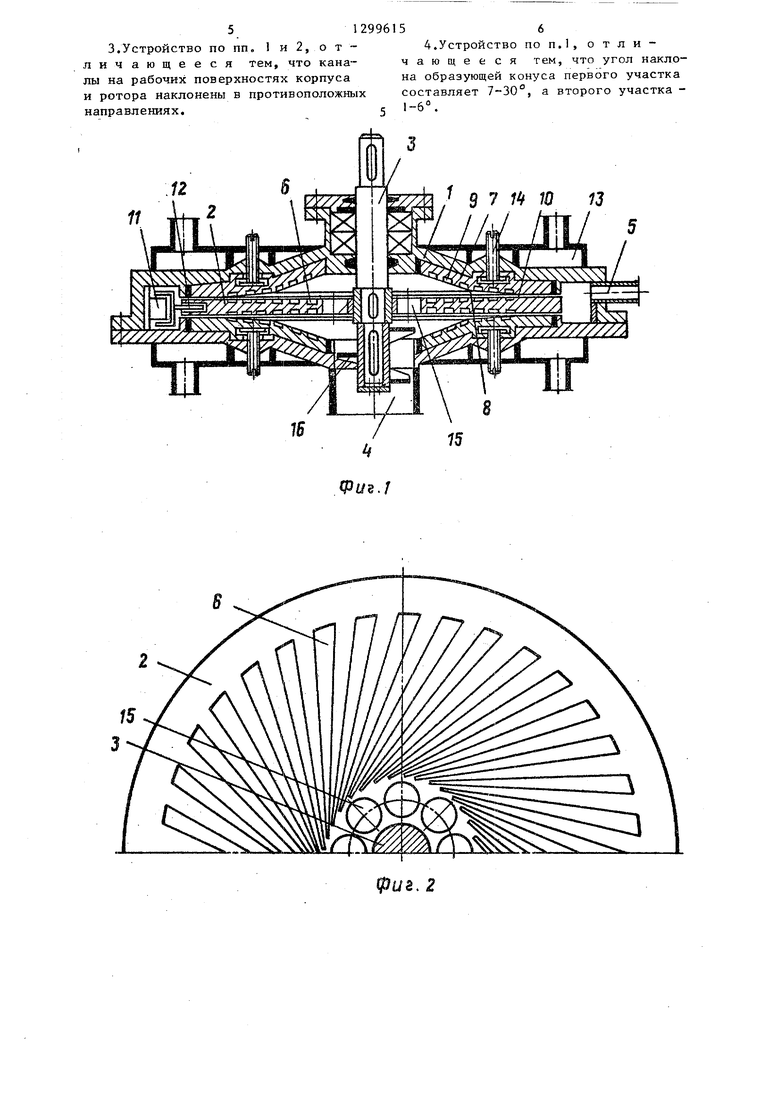

На фиг,1 изображено устройство для гомогенизации пастообразных материалов, продольный разрез; на фиг.2 - ротор с каналами; на фиг.З - рабочая поверхность корпуса с каналами; на фиг.4 - показан канал, про- дольное сечение,

Устройство для гомогенизации пастообразных материалов имеет корпус 1, в котором размещен ротор 2, установленный на валу 3, В корпусе имеют ся патрубки 4 и 5 соответственно для входа и выхода обрабатываемого продукта.

Ротор 2 выполнен в виде диска с каналами 6 на рабочей поверхности, образующей с рабочей поверхностью корпуса уменьшающийся от центра к периферии зазор.

Рабочая поверхность корпуса выполнена из трех участков. При этом пер- вый 7 и второй 8 участки выполнены с каналами 9 и образованы поверхностями двух сопряженных усеченных ко- кусов, образую1цие которых наклонены под разньи-зг, уменьшающимися к перифе- рии углами. Третий участок 10 выполнен в виде плоскости, параллельной поверхности ротора. Каналы 6 и 9 на рабочих поверхностях ротора и корпуса выполнены наклонными к радиусу и их глубина уменьшается, а ширина увеличивается от центра к периферии.

Ротор 2 снабжен диспергирующими роликами 1i 5 установленными на оправках 2 на его боковой поверхности с возможностью радиального перемещения Каналы 6 и 9 на рабочих поверхностях корпуса и. ротора наклонены в противоположных направлениях. Угол наклона образующей конуса первого участка составляет 7-30 а второго участка- 1-6°.

Устройство снабжено рубашкой 13. Необходимьй зазор между плоской ра- бочей поверхностью корпуса 1 и рото- ра 2 устанавливается с помощью установочных винтов 14.. На роторе 2 для равномерного зaпoJ нeния рабочего

52

объема устройства обрабатываемым материалом выполнены окна 15. Для транспортировки исходного продукта в зону обработки на валу 3 установлен шнек 16.

Устройство дпя гомогенизации пастообразных материалов работает следующим образом.

Исходньш .материал по входному патрубку 4 попадает на шнек 16 и транспортируется в рабочий объем устройства, заполняя его равномерно через окна 15 в роторе 2. Крупнокусковые компоненты измельчаются на первом и втором участках рабочих поверхностей корпуса 1 и ротора 2 с каналами 9 и 6 соответственно. Обрабатываемый продукт движется под действием центробежной силы, сообщаемой ему ротором 2 и каналами 6, выполненными - на его поверхности} претерпевая при этом постепенное измельчение при од- новременном перемешивании, создаваемом каналами 9 и 6 на корпусе 1 и роторе 2 при вращении последнего. Продя предварительную обработку на первых двух участках измельчения, продукт, не содержащий крупных твердых компонентов, попадает в зазор, создаваемый третьим участком 10 поверх- ност-и корпуса и ротора 2, где претерпевает тонкое из seльчeниe путем растирания твердых частичек плоскостями ротора и корпуса, и отбрасывается к цилиндрической стенке корпуса 1. Диспергирующие ролики 11, укрепленные на оправках 12, которые свободно перемещаются в отверстиях на торцовой поверхности ротора 2, имеют возможность радиального перемещения и при вращении ротора под действием центробежной силы плотно прижимаются к: стенкам корпуса и перекатываются по ним, раздавливая нерастертые твердые частички, интенсивно перемешивая обработанный материал, который удаляется из устройства через патрубок 5 для выхода обработанного продукта. При необходимости устройство снабжено рубашкой 13.

Первый участок 7 рабочей поверхности корпуса 1 с углом наклона образующей конуса 7-30 предназначен для интенсивного измельчения особо крупных твердых частиц (10-15 мм). Мелкие частицы никакого измельчения не претерпевают. Для интенсивного их измельчения необходимо взять меньший зазор между ротором и корпусом.

312

т.el уменьшить угол наклона образующей конуса второго участка, причем угол должен быть 1-6 , Если угол больше указанного предела, то это вызывает увеличение габаритов устрой- ства и не влияет на увеличение интенсивности процесса гомогенизации Частицы размером 3-5 мм, количество которых составляет 70-80-%, будут проходить через этот зазор не претерпе- вая обработки. При угле наклона образующей конуса второго участка 1-6 величина максимального зазора между ротором и корпусом составляет 5-8 мм (в начале второго участка) и умень- шается до устанавливаемого зазора на третьем участке. Частицы твердой фазы, размеры которых 3-5 мм, сразу начинают измельчаться с начала второго участка. При этом уменьшается время нахождения их в аппарате без обработки, что влечет уменьшение цикла, переработки продукта. Время является одним из важнейших показателей интенсивности обработки.

Выполнение на рабочих поверхностях каналов, наклонных к радиусу с уменьшающейся глубиной и увеличивающейся шириной позволяет интенсифицировать процесс гомогенизации. Стенки каналов образуют с поверхностями корпуса и ротора острые режущие кромки. Вязкая масса, содержащая твердые частицы, движется вдоль рабочих поверхностей ротора к периферии. Твердые частицы захватываются каналами ротора и, встречаясь с каналами корпуса, наклоненными в противоположную сторону, измельчаются режущими кромками каналов.

Для интенсивного дробления необходимо, чтобы размер частицы, которая, приближаясь к периферии, становится все меньше, был больше глубины кана- ла, т.е., чтобы частица выступала над режущей кромкой канала, срезаясь при этом режущей кромкой другого ка- нала. Для этого каналы как на корпусе, так и на роторе выполнены умень- шающимися по глубине и сходящими на нет к началу третьего участка, участка истирания.

Кроме того, чтобы каналы не .забивались твердыми частицами, которых в процессе измельчения становится все больше, каналы выполняются расширяющимися к периферии.

54

Выполнение каналов на рабочих поверхностях корпуса и ротора противо- положно направленными поз воляет интенсифицировать процесс дробления и пе- ремешивания с использованием материала в каналах. Наличие каналов позволяет производить перемешивание обрабатываемого материала.

Наличие в устройстве третьего участка обработки продукта, участка истирания позволяет получить качественный пастообразный материал, не содержащий твердых компонентов. Проходя по малому зазору на этом участке между рабочими поверхностями корпуса и ротора, твердые частицы, содержащиеся в обрабатываемом продукте, растираются указанными поверхностями. При проскоке через зазор нерастертых твердых частиц последние до- измельчаются.

Таким образом, на выходе из устройства получается дисперсньй, хорошо гомогенизированный продукт.

Формула изобретения

1 . Устройство для гомогенизации пастообразных материалов, содержащее корпус с патрубками входа и выхода среды, в котором установлен ротов в виде диска с каналами на рабочей поверхности, образующей с рабочей поверхностью корпуса уменьшающийся к периферии зазор, отличающее с я тем, что, с целью интенсификации процесса гомогенизации и повьшзе- ния качества готового продукта, рабочая поверхность корпуса выполнена из трех участков, из которых первый и второй участки выполнены с каналами и образованы поверхностями двух сопряженных усеченных конусов, образующие которых наклонены под разными уменьшающимися к периферии углами, а третий участок выполнен в виде плоскости, параллельной поверхности ротора, при этом каналы на рабочих поверхностях корпуса и ротора выполнены наклонными к радиусу и их глубина уменьшается, а ширина увеличивается от центра к периферии.

2.Устройство по п.1, о т л и - чающееся тем, что ротор снабжен диспергирующими роликами, установленными на его боковой поверхност с возможностью радиального перемещения .

3.Устройство по пПо 1 и 2, о т лич ающееся тем, что каналы на рабочих поверхностях корпуса и ротора наклонены в противоположных направлениях.

4.Устройство по П.1, отличающее ся тем, что угол наклона образующей конуса первого участка составляет 7-30°, а второго участка - 1-6°.

./2

В 7 1 Ю 13

Ш /111 / 5

фУй./

| название | год | авторы | номер документа |

|---|---|---|---|

| Гомогенизатор | 1987 |

|

SU1494956A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ПИВНОЙ ДРОБИНЫ И ПРОИЗВОДСТВЕННАЯ ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ ПРОДУКТА С ВЫСОКИМ СОДЕРЖАНИЕМ БЕЛКА | 2020 |

|

RU2729826C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ | 2000 |

|

RU2245188C2 |

| Устройство для обрушивания и разделения масличных семян | 1985 |

|

SU1292826A1 |

| УСТРОЙСТВО ДЕЗИНТЕГРАТОР-КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2016 |

|

RU2616792C1 |

| Дисковый кавитационный аппарат для обработки жидких и вязких сред | 2017 |

|

RU2666418C1 |

| Смеситель | 1990 |

|

SU1789256A1 |

| ЦЕНТРОБЕЖНЫЙ СМЕСИТЕЛЬ ДИСПЕРГАТОР | 2011 |

|

RU2464078C1 |

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| ДИСПЕРГАТОР | 1994 |

|

RU2082487C1 |

Изобретение относится к гомогенизирующим устройствам, позволяет интенсифицировать процесс гомогенизации и повысить качество готового продукта. Устройство содержит корпус с патрубками входа и выхода среды, в котором установлен ротор в виде диска с каналами, на рабочей поверхнос)ти, образующей с рабочей поверх- нрстью корпуса уменьшающийся к периферии зазор. Рабочая поверхность корпуса выполнена из трех участков. Первый и второй участки выполнены с каналами и образованы поверхностями двух сопряженных усеченных конусов, образующие которых наклонены под разными уменьшающимися к периферии углами. Третий участок выполнен в виде плоскости, параллельной поверхности ротора. Каналы на рабочих поверхностях конуса и ротора вьтолнены наклонными к радиусу и их глубина уменыаа- ется, а ширина увеличивается от центра к периферии. Ротор снабжен диспергирующими роликами, установлёниыми на его боковой поверхности с возможностью рада1ального перемещения. Каналы на рабочих поверхностях корпуса и ротора наклонены в протнвоположшлх . направлениях. Угол наклона образующей конуса первого участка составляет 7-30, а второго участка - 1-6°. 3 з.п. ф-лы, 4 ил. § 1сл со О5

с/а.2

фиг. J

фив.

| Автомобильная фара | 1924 |

|

SU931A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1987-03-30—Публикация

1985-08-08—Подача