Изобретение относится к химическому и нефтяному машиностроению, в частности к оборудованию для приготовления тонко- дисперсных растворов и паст из плохосме- шивающихся многокомпонентных сред, например, красок, растворов для цементирования буровых скважин.

Изобретение может применяться в пищевой промышленности, сельском хозяйстве, строительстве и других отраслях, где требуется интенсифицировать процессы измельчения, смешения, гомогенизации, при получении концентрированных растворов паст.

Известный смеситель содержит конической корпус с коническим ротором, продольные пазы и кольцевые камеры озвучивания, выполненные на внутренней поверхности корпуса и наружной поверхности ротора и регулировочное сопло, установленное в выходном канале корпуса. Среда, подлежащая обработке, нагнетается лопатками ротора от центра к периферии, многократно продавливается через щели ротора-статора от периферии к центру и выводится через регулировочное сопло к потребителю.

Основным недостатком прототипа являются большие энергозатраты, забивание кольцевые камер озвучивания и продольных пазов продуктами обработки и невозможность получения концентрированных раствором и паст.

- Целью изобретения является устранение отмеченных недостатков, т.е. повышение работоспособности смесителя и качества продукции.

Поставленная цель достигается тем, что смеситель, содержащий корпус с внутренней конической поверхностью, образующий с ротором входную и выходные полости, сообщенные между собой посредством кольцевого канала, средство ввода среды и выходное сопло с регулируемым проходным сечением, снабжен двумя контурами рециркуляции, входная полость выполнена в виде многогранной кольцевой камеры, образованной торцевыми поверхностями ротора и корпуса с кольцевыми канавками треугольного поперечного сечения, а выходная полость образована боковыми поверхностями ротора и корпуса, при этом канал, сообщающий полости, выполнен винтовым лабиринтным, и полости дополнительно сообщены между собой посредством наклонных каналов на периферии ротора, а средство ввода среды расположено в центральной части многогранной камеры по направлению вращения ротора и выполненные в виде сопел.

Достижение поставленной цели обосновывается наличием в корпусе двух контуров рециркуляции, что увеличивает время пребывания обрабатываемых компонентов

в рабочей зоне и положительно сказывается на размоле, смешении и гомогенизации компонентов.

Разделение контуров рециркуляции ротором позволяет в первом контуре рециркуляции вести обработку смеси при повышенном расходе жидкости и, следовательно, при хорошей смачиваемости компонентов. Этот же фактор позволяет создавать в первом контуре рециркуляции

кольцевой вихрь и зону разрежения по его центру. Компоненты засасываются в зону разрежения, что.исключает забивание дозирующих устройств. На периферии кольцево- го вихря возникает зона повышенного

давления. В результате этого смесь поступает в периферийный винтовой лабиринт, который ее дополнительно размалывает и нагнетает в второй контур рециркуляции. Время пребывания пасты в втором контуре

рециркуляции регулируется изменением площади проходного сечения патрубка отвода обработанной среды. Пастообразная смесь накапливается на конической поверхности корпуса и движется быстрее с приближением к центру, чем на периферии корпуса, что создает срезающее действие. Одновременно в поле действия центробежных сил происходит уплотнение и разделение обрабатываемой среды , на

концентрированную пасту и воду. Концентрированная паста отводится с периферии конической поверхности корпуса к потребителю. Вода и менее плотные плохосмачива- ющиеся компоненты скапливаются на

внутренней поверхности вращающегося ротора и нагнетаются наклонными каналами, вновь на измельчение и смешение в первый контур рециркуляции.

Формирование первого контура рециркуляции клиновыми прорезями на переднем торце ротора и внутренней торцевой стенке корпуса позволяет использовать при дис- пергировании не только эффект истирания, но и эффект ударов о стенки ротора и корпуса,

Расположение полости второго контура рециркуляции между внутренней конической поверхностью корпуса и наружной боковой поверхностью ротора упрощает

конструкцию смесителя.

Наличие вйутренней конической поверхности в корпусе необходимо для реализации закона сохранения момента количества движения в полости второго контура рециркуляции для получения концентрированных растворов и паст.

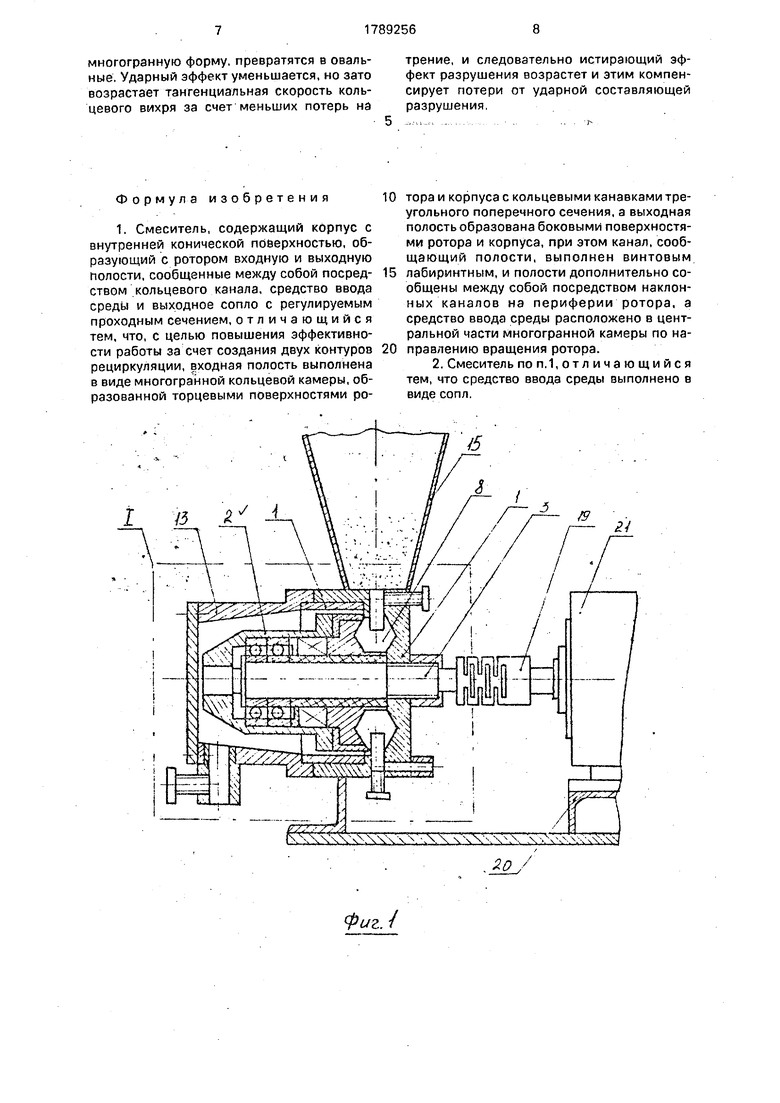

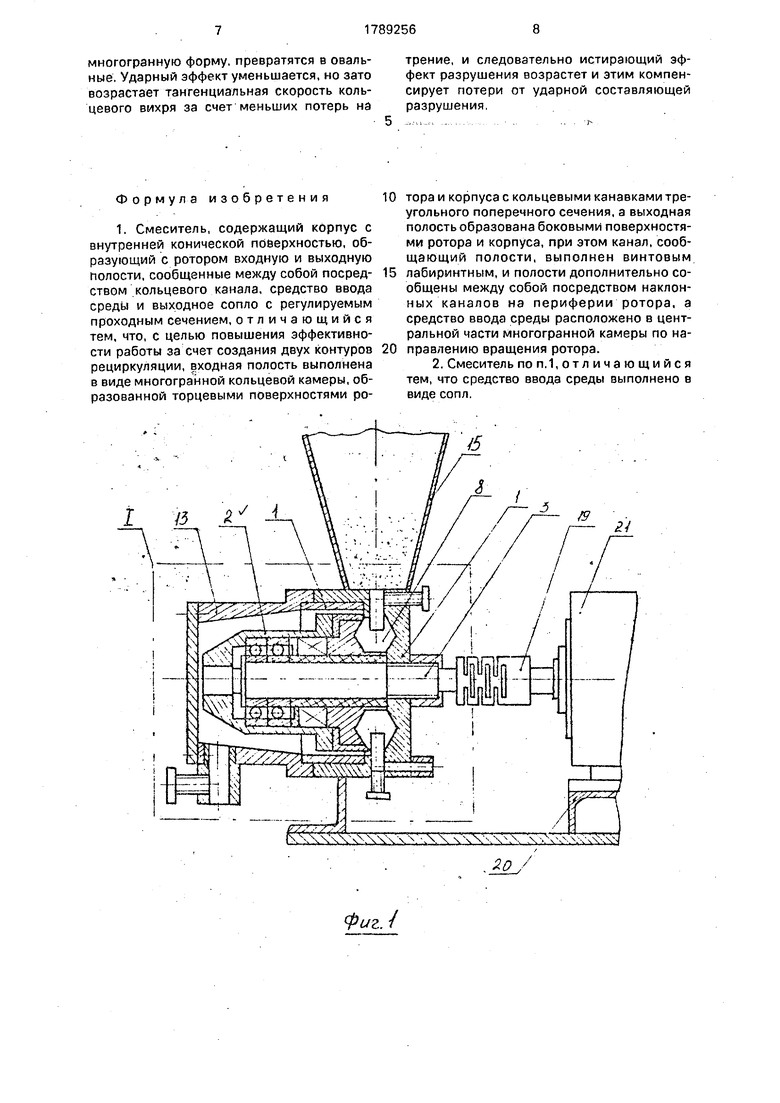

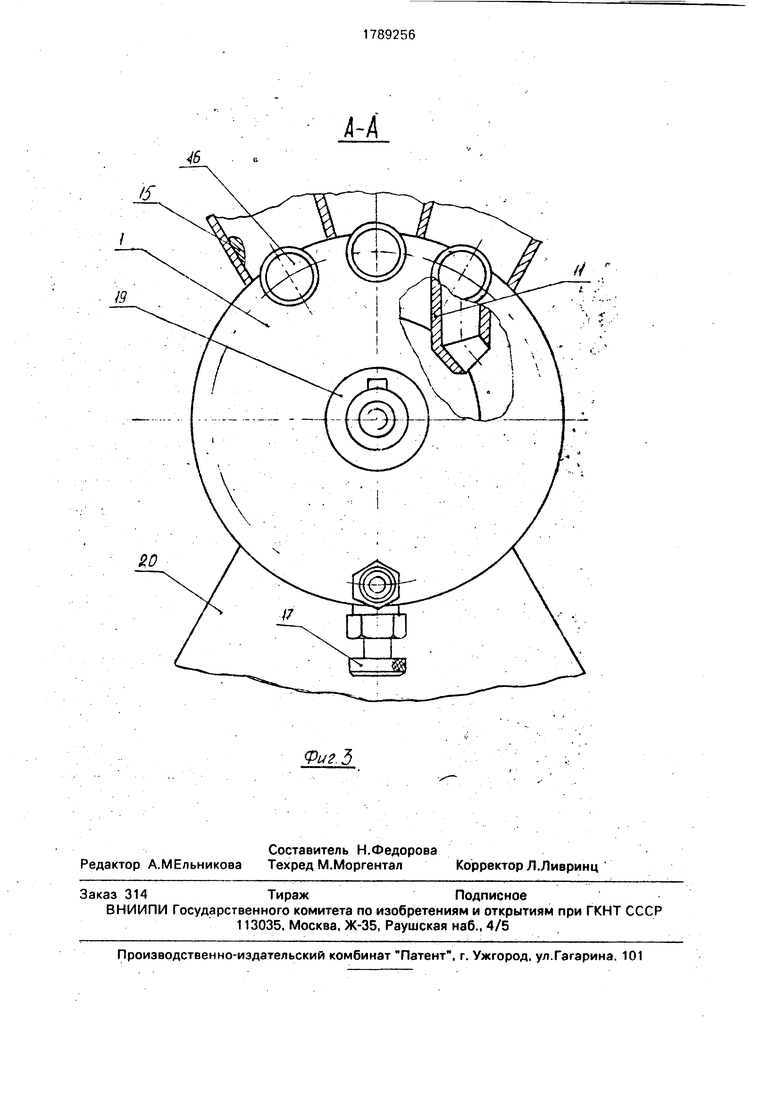

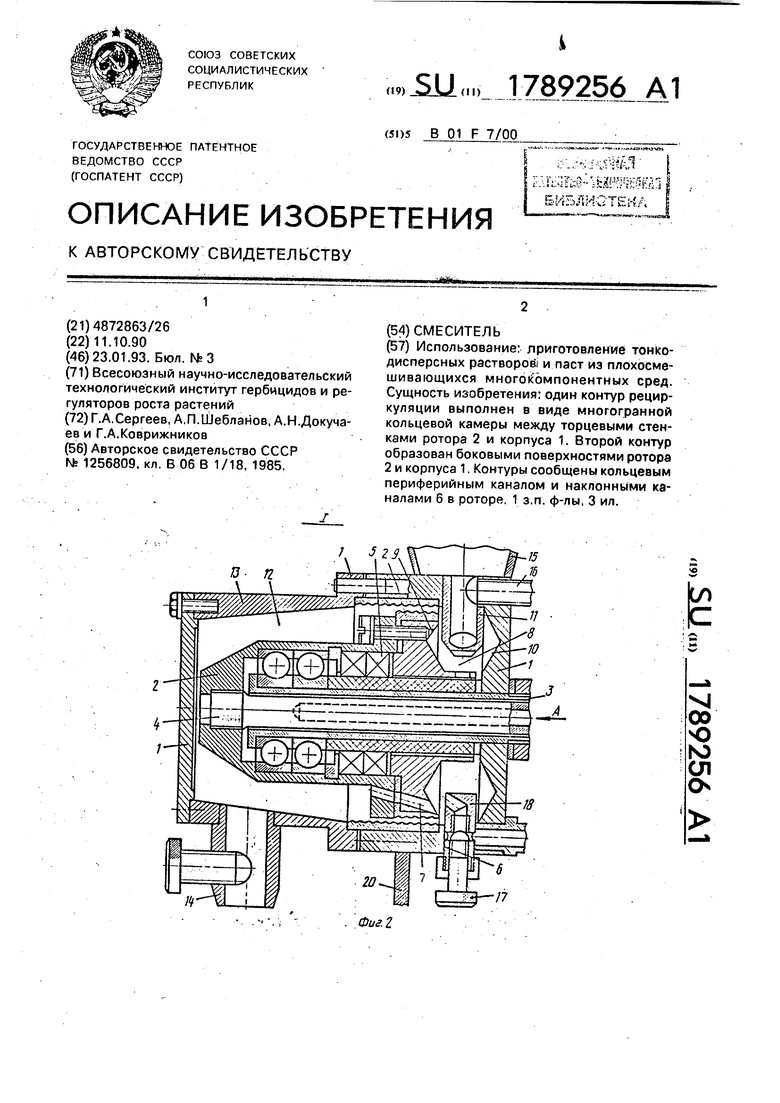

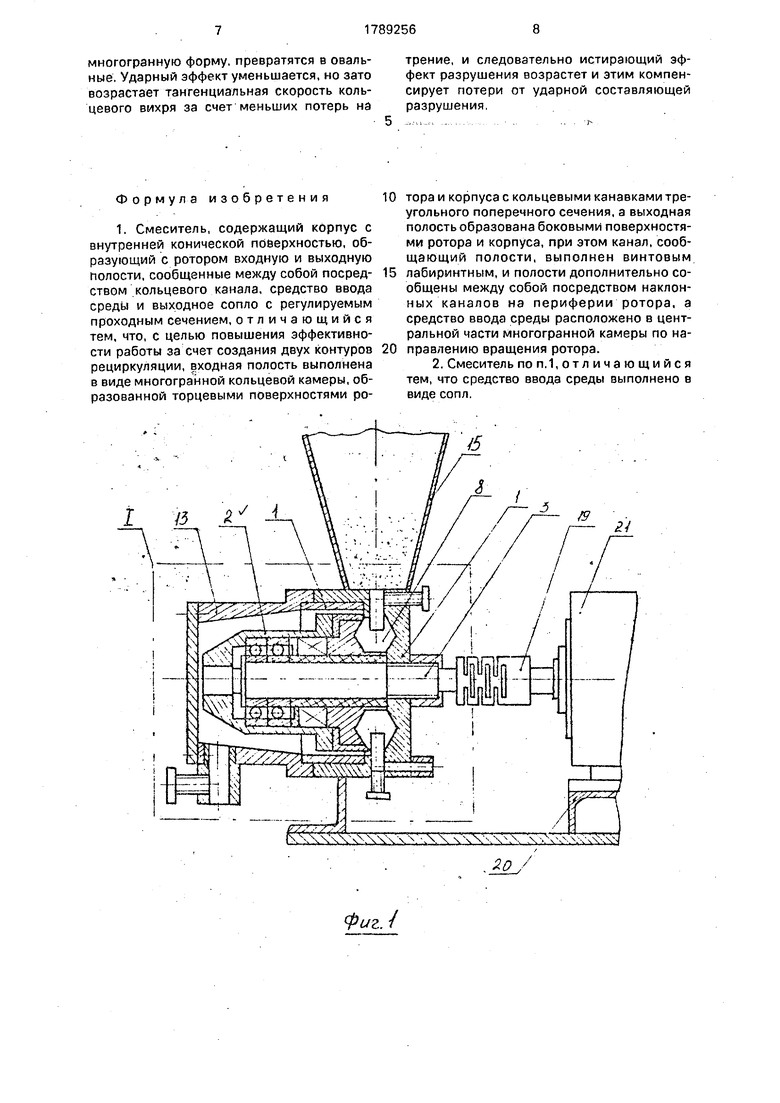

На фиг.1 схематически показан смеситель с приводом и рамой, внешний вид; на фиг.2 - место I фиг.1 в увеличенном виде (приведено внутреннее устройство смесителя и контуров рециркуляции); на фиг.З - вид по стрелке А на фиг.2 (приведено схематическое расположение сопел дозирующих устройств и крепзжных элементов).

Смеситель содержит разборный конический корпус 1, в котором расположен ротор 2, закрепленный на консольной пустотелой оси Зс возможностью вращения от приводного вала 4. Ротор2 снабжен сальниковым уплотнением 5, наклонными каналами 6 и периферийным винтовым лабиринтом 7 и делит внутреннюю полость корпуса 1 на два контура циркуляции. Первый контур циркуляции включает входную полость 8, образованную клиновыми прорезями 9 на переднем торце ротора 2 и аналогичными им клиновыми прорезями 10 на внутренней торцевой стенке корпуса 1, и имеет вид кольцевой многогранной камеры, по центру которой размещены выходами по направлению вращения ротора 2 входные сопла 11 обрабатываемых сред.

Второй контур циркуляции включает вы.ходную полость 12, образованную внутренней конической поверхностью 13 корпуса 1 и наружной боковой поверхностью ротора 2, и имеет регулируемый патрубок 14 отвода обработанной среды к потребителю.

Смеситель снабжен несколькими, например тремя, бункерами 15 со своими входными соплами 11 и дозирующим устройством 17 со своим соплом 18 для жидкой рабочей среды, прорезной пружинной муфтой 19, рамой 20, приводом 21.

Вращение от привода 21 через прорезную пружинную муфту 19 и приводной вал 4 передается ротору 2. Сыпучие компоненты из бункеров 15 и жидкость по соплу 18 подаются дозирующими устройствами 16, 17 в входную полость 8. При вращении ротора 2, его вращающиеся клиновые прорези 9 будут отбрасывать обрабатываемые компоненты смеси и жидкость на неподвихсные клиновые прорези 10 корпуса 1, отражаться ими вновь на вращающиеся клиновые прорези 9 ротора 2 и т.д. При этом в первом контуре рециркуляции возникнут осевой и тангенциальный потоки, которые сливаются в один кольцевой вихрь с разрежением в центре и повышенным давлением на периферии. В зону разрежения всасываются смешиваемые, сыпучие и жидкие компоненты, которые увлекаются клиновыми прорезями 9 ротора 2 в кольцевое вращение,

ударяются о вращающиеся и неподвижные стенки ротора 2 и корпуса 1 и размалываются. Далее смесь поступает в периферийный винтовой лабиринт 7, диспергируется им и 5 выбрасывается в выходную полость 12 в виде вращающегося цилиндрического вихря. При движении цилиндрического вихря по конической поверхности 13 к регулируемому патрубку 14 отвода обработанной среды.

0 за счет сохранения момента количества движения скорость вращения ее увеличивается. При этом возникают срезающие усилия, ко- торые.улучшают размол, и происходит сепа- рация смеси. Более плотная и

5 высококонцентрированная смесь скапливается на периферии вращающегося в выходной полости 12 вихря. Количество ее и качество регулируются изменением площади проходного сечения регулируемого пат0 рубка 14 отвода обработанной среды: чем меньше площадь, тем выше концентрация и тонкость измельчения и наоборот. Близлежащие к оси слои вращающегося в выходной полости 12 вихря состоят в основном не

5 менее плотных компонентов смеси, т.е. от- сепарированной воды. Эта вода наклонными каналами 6 ротора. 2 нагнетается вновь во входную полость 8, где она вступает в процесс гомогенизации,диспергирования и

0 смешения с находящейся там первичной рабочей средой, улучшая смачиваемость и размол.

Технико-экономическая эффектвность изобретения заключается в следующем;

5 меньшие энергозатраты и большая производительность, так как реализуемые технические эффекты используются более полно-для выполнения двух-трех функций; отсутствие забивания рабочих органов;

0 высокое качество продукции с точки зрения гомогенности, тонкости диспергирования, точности концентрации;

возможность получения высококонцентрированных растворов и паст;

5 высокая надежность и работоспособность смесителя;

возможность работы смесителя не только на чистых, но и на загрязненных инородными включениями (песок, гравий) среда.

0 При этом инородные тела, например камешки, попавшие в первый контур рециркуля- . ции, будут циркулировать в нем до своего полного разрушения, увеличивая при этом размалывающий эффект, так как будут вы5 полнять роль шаров в шаровой мельнице;

высокая долговечность смесителя. Износ его рабочих органов не отражается на качестве продукции. Это обусловлено конструкцией смесителя. Например, со временем клиновые прорези 9 и 10 потеряют свою

многогранную форму, превратятся в овальные. Ударный эффект уменьшается, но зато возрастает тангенциальная скорость кольцевого вихря за счет меньших потерь на

трение, и следовательно истирающий эффект разрушения возрастет и этим компенсирует потери от ударной составляющей разрушения.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНЫЙ АППАРАТ | 1990 |

|

RU2016647C1 |

| ЦИКЛОННЫЙ СЕПАРАТОР | 2012 |

|

RU2502564C2 |

| РОТОРНЫЙ, УНИВЕРСАЛЬНЫЙ, КАВИТАЦИОННЫЙ ГЕНЕРАТОР-ДИСПЕРГАТОР | 2010 |

|

RU2433873C1 |

| РОТОРНЫЙ, КАВИТАЦИОННЫЙ, ВИХРЕВОЙ НАСОС-ТЕПЛОГЕНЕРАТОР | 2009 |

|

RU2393391C1 |

| Диспергатор | 1988 |

|

SU1611428A1 |

| РОТОРНЫЙ КАНАЛЬНЫЙ НАСОС-ДИСПЕРГАТОР | 1991 |

|

RU2016250C1 |

| ИЗМЕЛЬЧИТЕЛЬ-ДИСПЕРГАТОР | 2011 |

|

RU2472576C2 |

| ЦИКЛОН | 1993 |

|

RU2087206C1 |

| Роторный аппарат | 1991 |

|

SU1801565A1 |

| ЛАБОРАТОРНЫЙ РЕАКТОР | 1991 |

|

RU2036714C1 |

Использование: приготовление тонкодисперсных растворов и паст из плохосме- шивающихся многокомпонентных сред. Сущность изобретения: один контур рециркуляции выполнен в виде многогранной кольцевой камеры между торцевыми стенками ротора 2 и корпуса 1. Второй контур образован боковыми поверхностями ротора 2 и корпуса 1. Контуры сообщены кольцевым периферийным каналом и наклонными каналами 6 в роторе, 1 з.п. ф-лы, 3 ил.

Формула изобретения

тора и корпуса с кольцевыми канавками треугольного поперечного сечения, а выходная полость образована боковыми поверхностями ротора и корпуса, при этом канал, сообщающий полости, выполнен винтовым

лабиринтным, и полости дополнительно сообщены между собой посредством наклонных каналов на периферии ротора, а средство ввода среды расположено в центральной части многогранной камеры по направлению вращения ротора.

Фиг.З

| Устройство для создания акустических колебаний в проточной жидкой среде | 1985 |

|

SU1256809A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

Авторы

Даты

1993-01-23—Публикация

1990-10-11—Подача