Изобретение относится к металлургии и может быть использовано при .внепечной обработке расплава, напри- -мер при легировании расплава азотом.

Цель изобретения - повышение эф- фективности легирования путем интенсификации тепло-массообменных процессов в расплаве.

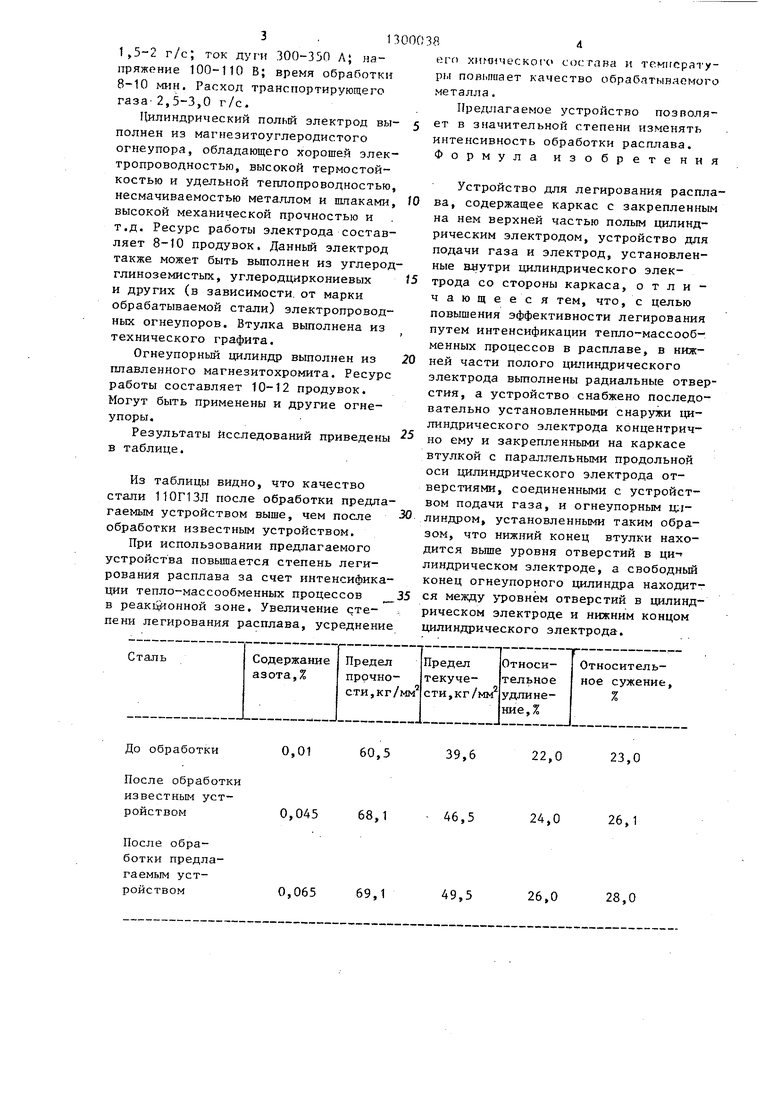

На чертеже изображено устройство для легирования расплава, общий вид.

Устройство включает водоохлажда- емьш каркас 1 , закрепленные на нем :. электрод 2, полый тщлиндрический электрод 3, устройство 4 шя подачи газа, одновременно являющееся изолятором между электродом 2 и полым линдрическим электродом 3, огнеупорный цилиндр 5, между которым и полым цилиндри шским электродом 3 установлена втулка 6 с отверстиями 7, также закрепленная на каркасе 1. Расплав 8 расположен в емкости 9. На нижнем конце полого цилиндрического электрода 3 выполнены радиальные стия 10 для перетока части расплава 11, находящегося во внутренней полости полого цилиндрического электрода 3, в полость 12. Позицией 13 на чертеже изображена электрическая дуга, горящая между электродом 2 и расплавом 11 .

Устройство работает следуюшд-iM образом..

..Устройство для легирования расплава опускают в ешсость 9 с распла- 35 огнеупорного вдлиндра 5 находится

вом 8 настолько, чтобы можно было зажечь электрическую дугу 13 мегвду электродом 2 и расплавом 11. Одновременно открывают подачу шшзмообразующего газа, например азота, через устройство 4 для подачи газа н трапс портирующего газа через отверстие 7 втулки 6. Затем осц1 ллятором (не показан) возбуждают электрическую дугу 13 между электродом 2 и расплавом 11 Далее повышают давление плаз мообразующего газа, вследствие чего уровень расплава II опускается по высоте полого цилиндрического электрода 3 и электрическая дуга 13 растягивается. Повышают давление плазмо- образующего газа до величины, при которой отверстия 10 для перетока расплава 11 находятся даже его уровня, и поддерживают ее постоянной. В реакционной зоне, т.е. в полости цилиндрического электрода 3, где горит электрическая дуга, на расплаве

5

0

5

0

11 происходит активное легирование азотом. Транспортирующий газ, выходящий из втулки 6, движется вдоль полости 12, через отверстия 10 эжектиру- ет легированный расплав 11, находящийся в реакционной зоне, и выносит его вглубь обрабатываемого расплава 8, а в реакционную зону поступают новые порции необработанного расплава 8, Таким образом, вследствие циркуляции расплава через реакционную зону весь расплав насьщается азотом.

При интенсивной циркуляции расплава происходит Также выравнивание температуры и концентрации по массе расплава.

Расходом транспортирующего газа регулируется интенсивность циркуляции расплава, т.е, время пребывания обрабатываемой порции расплава в реакционной зоне, которое определяет степень обработки расплава, например уровень концентрации азота в расплаве, причем изменение расхода транспортирующего газа никак не вли- яет на устойчивость горения электрической дуги, что особенно важно.

Если J например,, свободньй конец огнеупорного цилиндра 5 будет находиться на уровне отверстий 10, то эффекта эжекции не будет, и расплав 11 постоянно будет находиться в реакционной 3 оке.

В случае, когда свободньй конец

40

на уровне нижнего конца полого цилиндрического электрода 3, определенная часть обработанного расплава 11, эжектируемого из реакционной зоны, опять попадет в последнюю, в результате чего поступление новых необработанных порций металла в реакционную зону будет затруднительно. Поэтогсу в случае азотирования содер 5 жание азота в сТали по обье- му будет неравномерным и по величине небольшим. Качество обработанной стали будет низкое.

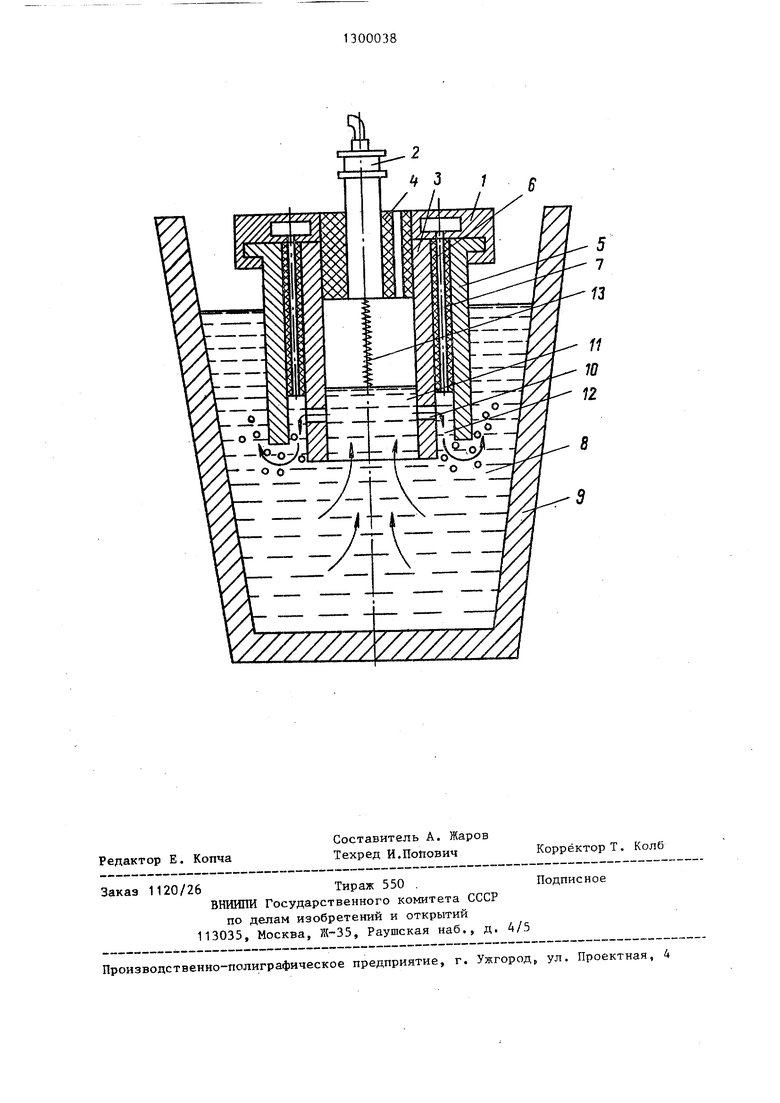

Эффективность работы предлагаемо50 го устройстЕ1а была оценена при азотировании стали 110 Г13Л на эксперимен т-альной установке.

Экспериментальная установка включает И1здукционную печь типа ИСТ-001

5-5 с емкостью тигля 60 кг, системы газо- и водоснабжения, электропитания и контрольно-измерительную аппаратуру. Расход азота составил

3 . 13 1,5-2 г/с; ток дуги 300-350 Л; напряжение 100-110 В; время обработки 8-10 мин. Расход транспортирующего газа-2,5-3,0 г/с.

Цилиндрический польй электрод вы- полней из магнезитоуглеродистого огнеупора, обладающего хорошей электропроводностью, высокой термостойкостью и удельной теплопроводностью, несмачиваемостью металлом и пшаками, высокой механической прочностью и т.д. Ресурс работы электрода составляет 8-10 продувок. Данный электрод также может быть выполнен из углерод глиноземистых, углеродциркониевых и других (в зависимости, от марки обрабатываемой стали) электропроводных огнеупоров. Втулка выполнена из технического графита.

Огнеупорный цилиндр выполнен из плавленного магнезитохромита. Ресурс работы составляет 10-12 продувок. Могут быть применены и другие огнеупоры.

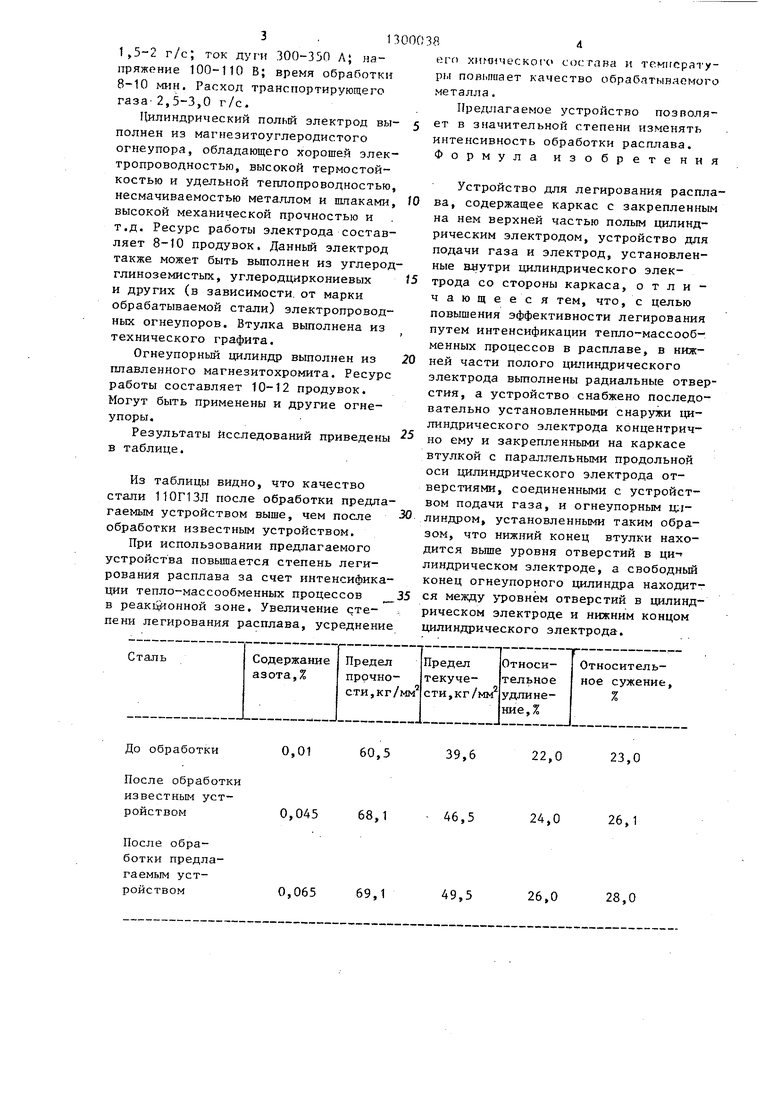

Результаты исследований приведены в таблице.

Из таблицы видно, что качество стали 110Г13Л после обработки предлагаемым устройством выше, чем после обработки известным устройством.

При использовании предлагаемого устройства повьшается степень легирования расплава за счет интенсификации тепло-массообменных процессов в реак онной зоне. Увеличение степени легирования расплава, усреднение

0,01

60,5

39,6

0,045 68,1 - 46,5

0,065 69,1

49,5

84

его химическогс С(зсгава и тр.м1горату- ры повышает качество обрабатываемого металла.

Предлагаемое устройство позволяет в значительной степени изменять интенсивность обработки расплава. Формула изобретения

Устройство для легирования расплава, содержащее каркас с закрепленным на нем верхней частью полым цилиндрическим электродом, устройство для подачи газа и электрод, установленные ВьИутри цилиндрического электрода со стороны каркаса, отличающееся тем, что, с целью повышения эффективности легирования путем интенсификации тепло-массооб- менных процессов в расплаве, в нижней части полого цилиндрического электрода вьтолнены радиальные отверстия, а устройство снабжено последовательно установленными снаружи цилиндрического электрода концентрич- но ему и закрепленными на каркасе втулкой с параллельными продольной оси цилиндрического электрода отверстиями, соединенными с устройством подачи газа, и огнеупорным ц;1- линдром, установленными таким образом, что нижний конец втулки находится вьше уровня отверстий в ци- линдрическом электроде, а свободный конец огнеупорного цилиндра находится между уровнем отверстий в цилиндрическом электроде и нижним концом цилиндрического электрода.

60,5

39,6

22,0

23,0

24,0

26,1

49,5

26,0

28,0

| название | год | авторы | номер документа |

|---|---|---|---|

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ внепечной обработки стали | 1990 |

|

SU1812221A1 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| СПОСОБ ВЫПЛАВКИ, РАСКИСЛЕНИЯ, ЛЕГИРОВАНИЯ И ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2405046C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

| СПОСОБ ЭЛЕКТРОПЛАВКИ В ДУГОВОЙ ПЕЧИ ПОСТОЯННОГО ТОКА | 2005 |

|

RU2293268C1 |

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| СПОСОБ ЛЕГИРОВАНИЯ НЕРЖАВЕЮЩЕЙ СТАЛИ АЗОТОМ | 2006 |

|

RU2333259C1 |

| Способ и устройство для внепечной обработки металла в ковше | 2015 |

|

RU2614862C2 |

| Способ газокислородной обработки стали и сплавов | 1976 |

|

SU653299A1 |

Изобретение относится к металлургии и может быть Использовано при внепечной обработке расплава, например для легирования расплава азотом. Цель изобретения - повышение эффективности легирования путем интенсификации тепломассообменных процессов в расплаве. Устройство включает реакционную камеру, образованную полым цилиндрическим электродом, погружаемым в расплав, другим электродом и устройством подачи газа, установленными в верхней части цилиндрического электрода. При обработке расплава металл из реакционной камеры, где он подвергается воздействию плазменной дуги, эжектируется через отверстия в нижней части цилиндрического электрода в объем расплава. Эффект эжекции достигается за счет движения транспортирующего газа по внешнему контуру цилиндрического электрода. Интенсификация тепломассообменных процессов в реакционной зоне и объеме расплава позволили повысить степень легирования расплава, например азотом,повысить качество легирования расплава, например азотом, повысить качество металла. 1 1Л., 1 табл. 2 (Л CZ ро

Редактор Е. Копча

Составитель А. Жаров Техред И.Попович

Заказ 1120/26Тираж 550 .Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород ул. Проектная, 4

Корректор. Колб

| 0 |

|

SU401725A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4152532, кл.13-2Р, 1977. | |||

Авторы

Даты

1987-03-30—Публикация

1985-06-03—Подача