Изобретение относится к черной металлургии, в частности к технике получения стали и сплавов в сталеплавильных агрегатах.

В настоящее время в производстве легированных сталей применяются способы, заключающиеся в продувке металлического .расплава в сталеплавильной ванне или специально оборудованном агрегате, например в ковще, кислородом или смесью его с другими газами, содержание которых в смеси изменяется от О до 100% с целью глубокого обезуглероживания, дегазации или насыщения расплава азотом 1, 2.

Такие способы газокислородной обработки стали предусматривают непрерывную продувку расплава. Окислительная продувка расплава одним кислородом для глубокого обезуглероживания (до 0,01-0,05%С) сопровождается значительными потерями металлической основы, достигающими по весу 8-14% от первоначального ее веса, повыщением температуры до 1800-2000°С и окисленности металлического расплава (до 0,14- 0,20%) и щлака (например, до 70% FeO, 15% РегОз) вследствие локального переокисления металла избытком кислорода в зоне введения его в ванну. Значительное окисление хрома к концу глубокого обезуглероживания при продувке кислородом не позволяет использовать при выплавке низкоуглеродистых (%С 0,05%) нержавеющих сталей более 20% отходов и углеродистые сорта феррохрома.,

Способы продувки металлических расплавов газовой смесью с пониженным окислительным потенциалом позволяют значительно снизить угары металлической части щихты. Однако они требуют значительного расхода дефицитнЪго инертного газа или азота. Этим же отличаются способы внепечного рафинирования и ,-азотирования сталей и сплавов. Кроме того, длительная продувка металла аргоном или азотом вызывает в ряде случаев охлаждение металла до температуры, затрудняющей рафинирование или азотирование расплава и последующую разливку стали.

Известен также способ аргонно-кислородного обезуглероживания при производстве нержавеющей стали, заключающийся в расплавлении щихты, состоящей из 50-100% отходов нержавеющей стали и содержащей 0,4-1,15% Мп, 0,2-0,35% Si и 16,5-25% Сг, в дуговой сталеплавильной печи и аргонно-кйслородном рафинировании расплава в течение 60 мин в специальном реакторе 3. В начале рафинирования отношение содержания кислорода в газовой смеси к содержанию аргона составляет 3:1, к концу 1:2. Перед выпуском металл обрабатывается одним аргоном. Суммарный расход кислородаза продувку составляет 15-25 , аргона-- 12-23 мЗ/т.

Однако такой способ выплавки стали требует большого расхода дефицитного инертного газа - аргона, что снижает эффективность получения стали этим методом. Продувка такого большого количества инертного холодного газа вызывает переохлаждение расплава до температур, затрудняющих рафинирование и последуюшую разливку стали. Для продолжения рафинирования в этом случае металл сливают из реактора в печь для подогрева, что укуд.тает технологичность процесса «АОД и приводит к дополнительным потерям хрома и затратам электроэнергии. Число таких плавок достигает 20%. .

Цель изобретения - снизить себестоимость готового металла.

Это достигается осуш;ествлением газокислородной обработки металла кислородом или инертным газом, или их смесью в режиме кратковременных продувок длительностью 0,1-6 мин и с интенсивностью 0,08-3 в 1 мин с перерывом между ними 0,13-5 мин. В случае необходимости азотирования сталей и сплйвов используется азот.

Сокращение периода ввода в расплав одной порции газокислородной смеси (менее 0,1 мин) нецелесообразно, так как затормаживает процесс обезуглероживания и удаления из расплава газов из-за недостатка окислителя и слаборазвитого барботажа металлической ванны. К этому же приводит уменьшение интенсивности продувок ниже 0,08 .мин и более чем пятиминутный перерыв между ними. При увеличении длительности введения одной порции газа (более 6 мин) и удельном расходе газа более 3 в 1 мин потери металлошихты не отличаются от обычно наблюдаемых при непрерывной продувке металла кислородом и достигают 14°/о от обшей массы металла. В случае аргонной продувки это приводит к перерасходу дефицитного аргона. Перерывы менее 0,13 мин между введением порций газа не позволяют снизить окисленность металла в зоне внедрения кислородной струи в расплав, что повышает содержание кислорода в металле после продувки. Продувка металлического расплава в предлагаемом режиме позволяет, используя явление самораскисления сталеплавильной ванны, вводить требуемое количество кислорода небольшими порциями без значительного переокислени металла в зоне подвода кислорода.

Введение газокислородной смеси в металл с удельной интенсивностью 0,08-3 в 1 мин в течение 0,1-6 мин обеспечивает интенсивное перемешивание и барботаж ванны как во время продувок порций газа, так и во время перерывов между ними в течение 0,13-5 мин. Это способствует увеличению поверхности контакта газовой фазы с металлом и протеканию диффузионных процессов, являюшихся определяюшим фактором процессов обезуглероживания, рафинирования ванны от неметаллических включений и азотирования расплава в случае продувки его азотом.

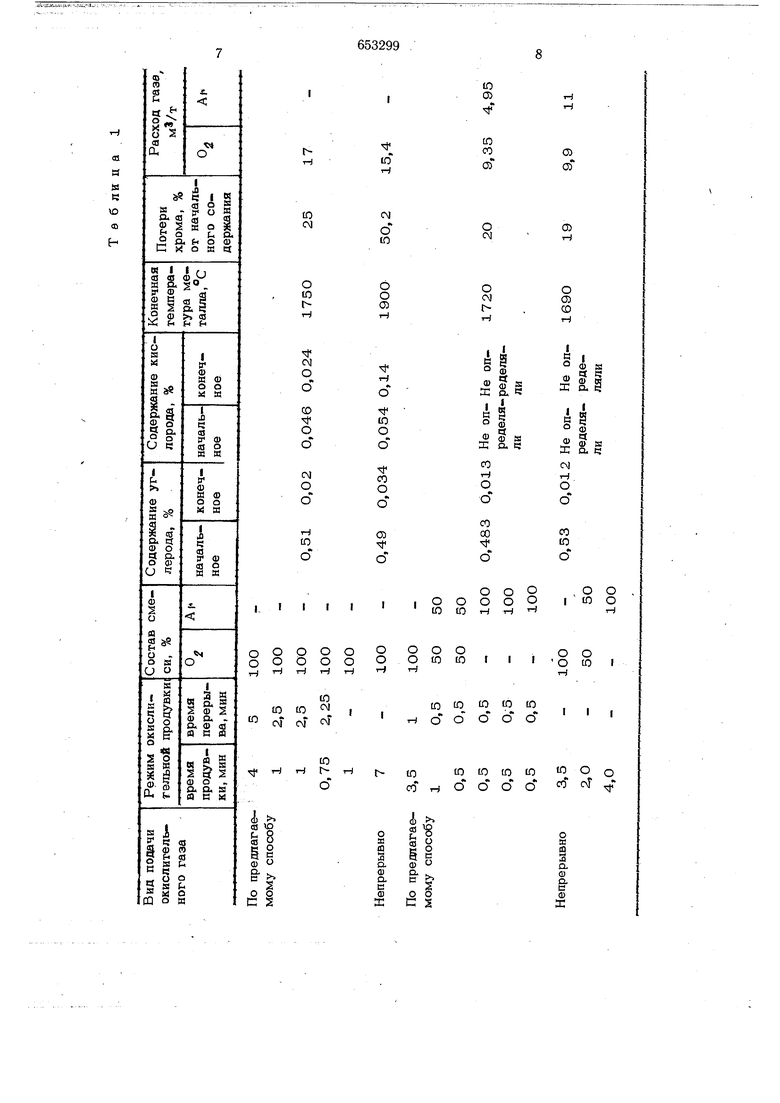

Пример 1. Окислительное рафинирование

- легированного расплава кислородом и кислородно-аргонной смесью. Способ опробован при выплавке марочной шихты низкоуглеродистой стали ОООХ11ШОМ2Т в пятитонной дуговой электропечи. Выплавлено две опытные плавки, отличаюшиеся тем, что окис0 лительноё рафинирование на первой проводят одним кислородом, а на второй - кислородно-аргонной смесью.

Шихтовыми материалами служат отходы стали в количестве 4,5 т. Завалку и расплавление шихты ведут по обь1чной технологии. При температуре металла 1650°С приступают к окислительной продувке металла через футерованные трубки диаметром 3/4, погружаемые в расплав. Удельная интенсивность подвода окислительйой смеси 2,2

0 в 1 мин. Режимы кислородно-аргонной продувки металла на этих плавках и результаты обезуглероживания приведены в табл. 1. Для примера здесь же приведены результаты обезуглероживания аналогичного расплава кислородом и смесью его с аргоном по обыч ной технологии. ..

Применение предлагаемого способа при окислительном рафинировании металлического расплава позволяет в случае продувки одним кислородом провески более глубокое

0 обезуглероживание (до 0,02% С) при снижении потерь хрома вдвое, окисленности металла к концу продувки до 0,024% и конечной температуры металла болеечем на 150°С. Общие потери металла в результате окисления компонентов расплава не превышают 5%.

5 В случае кислородно-аргонного рафинирования низкое содержание примесей (0,013%С, 0,02% Si, следы Мп) получено при значительно меньшем расходе аргона (4,95 м-з/ту; чемпри непрерывной продувке

g (II ). Расход кислорода при получении низкоуглеродистрго металла (не более 0,03% С) составляет 7 .

Пример 2. Продувка металла в ковше аргоном через пористые пробки. Способ опробован также при обработке аргоном в ковше

расплава стали ОООН18К9М5Т. Для продув- ки используют шеститонный ковш с двумя пористыми пробками, зафутерованными в днище.

Средний химический состав материала пробок: 80,78% АЦ Оз; 0,89 TiOz 0,790/о FejOs.

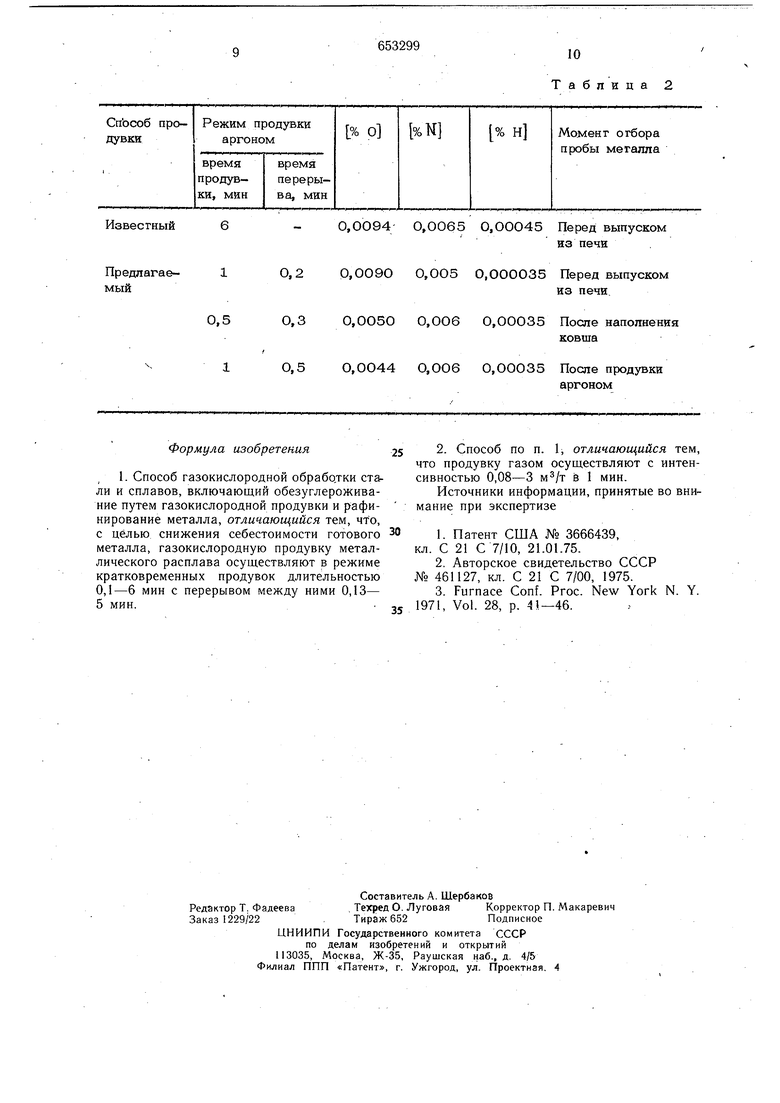

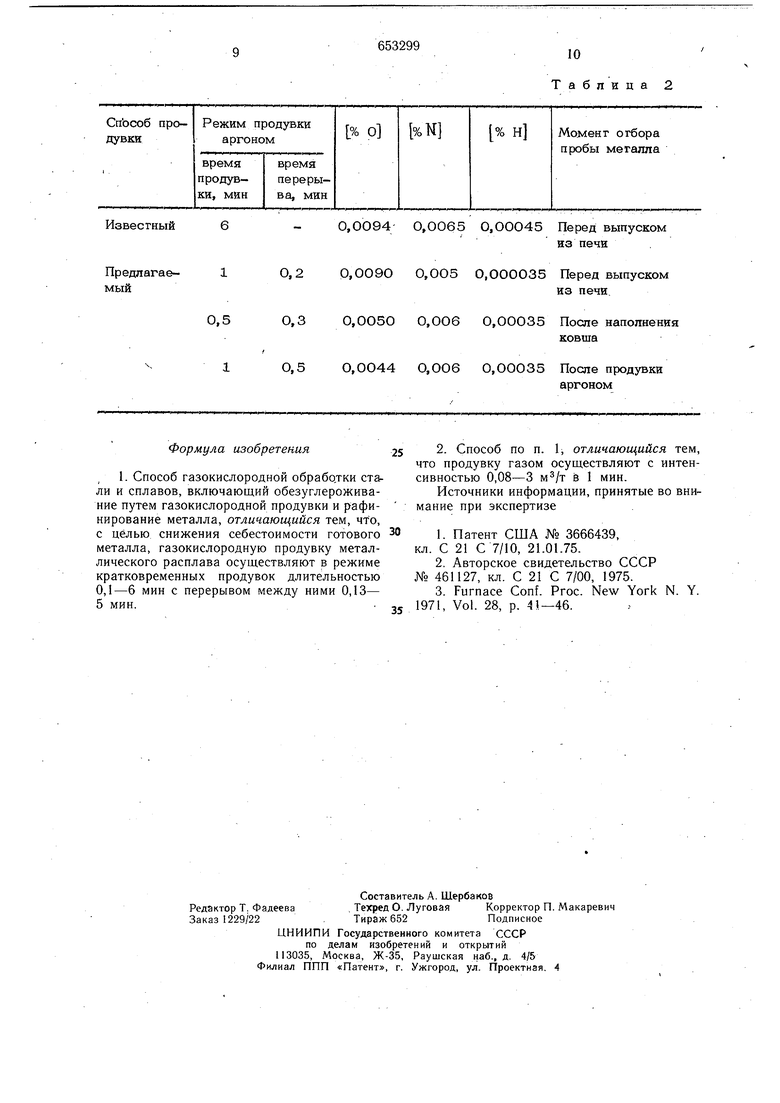

Продувку металла аргоном начинают одновременно с выпуском плавки при минимальном давлении 1,5-2 ати. По мере наполнения ковша давление аргона повышают до 4,5-5 ати, что обеспечивает энергичное кипение металла. В табл. 2 приведены результаты дегазации стали в ковше при непрерывной подаче аргона и по режиму порционного введения газа в расплав. Йнтенсивность продувки аргоном в обоих случаях 0,1 в 1 мин, общая продолжительность обработки стали ОООН18К9М5Т в ковше аргоном составляет 6 мин.

Предлагаемый способ продувки при достаточной степени дегазации позволяет сократить расход инертного газа с 0,6 до 0,43 .

Предлагаемый способ позволяет снизить потери металла в результате глубокой окислительной продувки (не более 0,02°/о С) кислородом до 5%, сократить расход аргона в случае кислородно-аргонной продувки до 4,95 , а в случае аргонной продувки металла в ковше с целью дегазации до 0,43 . Расход кислорода при глубоком обезуглероживании (до 0,01-0,02% С)- не более в 1 мин.

Металл, выплавленный с применением предлагаемого способа, удовлетворяет требованиям технических условий.

Экономический эффект от внедрения в производство разработанного способа составит около 100 руб/т стали.

hн

Ю

о to гн

о о

СО О

о

см

о

о

н Ю

со оГ

О) н

о

О) CD

I

§§

ш

S.S

а:

||

. S S

X о. ч

см 1-) О

со Ю

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ (ПРОЦЕСС "МЕЧЕЛ") | 1998 |

|

RU2150513C1 |

| Способ регулирования процесса окислительного рафинирования стали и сплавов | 1980 |

|

SU881126A1 |

| Способ выплавки никельсодержащихСТАлЕй и СплАВОВ | 1979 |

|

SU823433A1 |

| Способ получения нержавеющей стали | 1982 |

|

SU1073299A1 |

| Способ рафинирования высокохромистых сталей | 1978 |

|

SU749906A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ ПРОДУВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ | 2004 |

|

RU2268948C2 |

| Способ выплавки стали в агрегате печь-ковш | 2016 |

|

RU2649476C2 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

I I

о о о

о о о

н н н

Ю Ю Ю

J смсм см

Ю

го о

Ю о н

о о

о Ю н

to Ю Ю ip Ю

1- о о о о сэ

Ю о о

(ОЮ Ю Ю Ю со со н о о о о

() t.

§ ш S о.

1° IB &| 1)

&

о о

ф

с S Извесгный 0,0094 Предлагав-1 0,20,0090 О,30,ОО50 0,50,0044

Формула изобретения

Таблица 2

Источники информации, принятые во внимание при экспертизе

кл. С 21 С 7/10, 21.01.75.

Авторы

Даты

1979-03-25—Публикация

1976-05-28—Подача