Изобретение относится к области металлургии, а именно к производству нержавеющей стали преимущественно на установках внепечной обработки металла, например агрегатах «ковш-печь», установках вакуумирования и вакуумно-кислородного обезуглероживания (рафинирования).

Известен способ легирования стали азотом с применением азотированных ферросплавов. Азотированные ферросплавы присаживают в печь или в ковш во время выпуска металла из печи (Свияжин А.Г. «Легирование стали азотом». Бюллетень научно-технической информации «Черная металлургия», вып.6 (1094), 1990, с.23).

Недостатками способа при его использовании на установках внепечной обработки являются нестабильное и низкое усвоение азота. В случае последующей вакуумной обработки происходит практически полная потеря введенного с ферросплавами азота. Подача азотированных ферросплавов в ковш с металлом приводит к плавлению и растворению ферросплавов в поверхностном слое стали и удалению большей части азота в атмосферу.

Известен способ азотирования жидкой стали в ковше, включающий продувку расплава газообразным азотом через погружную фурму и подачу азота сверху струями на поверхность барботажной зоны под конусом защиты (Патент РФ № 2009209, МПК С21С 7/072, 15.03.94).

Процесс характеризуется высоким расходом азота - 125-250 л/т·мин и сопровождается бурлением металла в верхней части ковша. Это приводит к быстрому износу футеровки ковша в шлаковой зоне.

Наиболее близким к заявляемому способу по технической сущности является способ легирования нержавеющей стали азотом, включающий насыщение металла газообразным азотом с расходом 17-36 л/т·мин (Римкевич B.C., Буцкий Е.В., Курасов В.И., Сажин И.В., Савченко С.Г. "О возможности легирования металла азотом из газовой фазы", Электрометаллургия, № 2, 2000, с.14-16 - прототип).

Недостатком способа является высокий расход и низкая степень усвоения азота, не превышающая 32%. Значительная часть подаваемого газа удаляется в атмосферу. Процесс сопровождается интенсивным перемешиванием металла и шлака, что приводит к повышенному размыву футеровки в шлаковой зоне ковша и ускорению охлаждения стали. При легировании стали газообразным азотом на установках внепечной обработки без средств подогрева последнее может приводить к переохлаждению металла и недостижению требуемых значений содержания азота.

Задачей решаемой изобретением является устранение всех выявленных недостатков, а именно уменьшение размыва футеровки ковша, сокращение расхода азота, снижение тепловых потерь путем оптимизации процесса азотирования.

Указанная задача достигается тем, что в способе легирования нержавеющей стали азотом, включающем насыщение металла газообразным азотом путем подачи азота в металл, перед подачей азота определяют содержание серы в металле и насыщение его азотом ведут с учетом содержания серы с расходом азота не менее 0,5 и не более максимальной величины расхода азота, которую определяют по соотношению:

Q=12-29,9[S]+16,9[S],

где Q - максимальный расход азота, л/т·мин;

12 - расход азота, соответствующий максимальной скорости насыщения стали азотом, л/т·мин;

29,9; 16,9- эмпирические коэффициенты;

[S] - содержание серы в металле, мас.%;

Целесообразно насыщение металла газообразным азотом вести в интервале температур 1520-1640°С.

Кроме того, целесообразно для получения содержания азота в стали более 0,1% совместно с продувкой азотом производить подачу азотированных ферросплавов на стадии доводки.

Экспериментально установлено, что на растворение азота в металле из газообразной фазы оказывает влияние содержание серы как поверхностно-активного элемента, блокирующего растворение азота в металле и, как следствие, влияющего на скорость насыщения нержавеющей стали азотом. При увеличении расхода подаваемого газообразного азота увеличивается скорость насыщения стали азотом.

При превышении максимальной скорости насыщения стали азотом начинается выделение избыточного (нерастворенного) количества азота из металла, сопровождаемое турбулентным движением металла и шлака в ковше. Поэтому дальнейшее увеличение расхода азота не влияет на скорость насыщения азотом металла, а приводит к удалению его в атмосферу и, как следствие, снижению степени усвоения, а также к интенсификации движения (перемешивания) металла и шлака в ковше и увеличению износа футеровки ковша. При этом повышается скорость охлаждения металла.

Предлагаемый способ позволяет учитывать влияние содержания серы в выплавляемом металле на скорость насыщения металла азотом и определять согласно приведенному соотношению максимальный расход азота, при котором достигается максимальная скорость насыщения металла азотом, а значит, обеспечивается высокая степень усвоения азота металлом. При превышении максимального расхода газообразного азота, определенного по соотношению, избыточное количество азота не усваивается металлом и удаляется из ковша, вызывая турбулентное движение металла и шлака в ковше и разрушение (размыв) его футеровки, а также повышенное охлаждение металла и перерасход азота. При этом степень усвоения азота снижается, так как часть азота удаляется в атмосферу. При расходе газообразного азота менее 0,5 определенного по соотношению процесс легирования затягивается, что приводит к переохлаждению металла, при этом не достигается заданное значение содержания азота в готовом металле.

Экспериментально подтверждена связь между содержанием серы в металле, максимальной скоростью насыщения нержавеющей стали азотом и расходом азота.

Максимальную скорость насыщения металла газообразным азотом при различных значениях содержании серы в нержавеющей стали определяли изменением его расхода. Результаты экспериментов приведены в табл.1.

Процесс азотирования целесообразно вести при температуре 1520-1640°С, не превышающих значений начала размягчения огнеупорной футеровки ковша. При температуре менее 1520°С происходит переохлаждение металла, так как данная температура находится в области температур разливки нержавеющей стали.

При температуре более 1640°С начинается интенсификация размыва футеровки ковша, вызываемого движением металла и шлака, происходящих под воздействием продувки азотом, т.к. указанная температура соответствует началу размягчения огнеупоров ковша под нагрузкой, используемых для внепечной обработки.

Для получения в нержавеющей стали содержания азота более 0,1% недостаточно легирования стали только газообразным азотом ввиду длительности процесса, переохлаждения металла и необходимости значительного подогрева металла, что негативно влияет на стойкость футеровки ковша. Введение на стадии доводки стали азотированных ферросплавов позволяет достигнуть заданных значений содержания азота в стали, не увеличивая длительность процесса. Таким образом, техническим результатом является повышение степени усвоения газообразного азота металлом при снижении расхода азота, размыва футеровки ковша и снижении тепловых потерь.

Способ осуществляется следующим образом.

После выпуска (полупродукта) нержавеющей стали в ковш производят необходимые операции по обработке стали (раскисление, рафинирование и др.). Непосредственно перед продувкой стали азотом производят отбор пробы на содержание серы в металле, затем определяют по приведенному соотношению максимальный расход азота на тонну стали и ведут насыщение металла газообразным азотом подачей азота через устройство, установленное в днище ковша, с учетом содержания серы до заданных величин азота в нержавеющей стали. Расход азота варьируют в указанных пределах не менее 0,5 расчетной величины максимального расхода азота и не превышая расчетной величины максимального расхода азота. При необходимости производят подогрев металла до оптимальных температур насыщения стали газообразным азотом, составляющих 1520-1640°С.

При заданном содержании азота в стали более 0,1% на стадии доводки металла совместно с продувкой азотом производят присадку азотированных ферросплавов по расчету.

Примеры осуществления способа.

Пример 1. На установке вакуумно-кислородного рафинирования в ковше вместимостью 30 т проведено легирование коррозионно-стойкой стали 04Х18Н10 газообразным азотом, подаваемым в ковш с металлом через донную фурму (пробку) с щелевыми отверстиями шириной 0,2 мм.

После выпуска полупродукта в ковш с футеровкой из периклазохромитовых огнеупоров производили вакуумно-кислородную обработку и раскисление металла и шлака в условиях вакуума. Непосредственно перед продувкой металла азотом определяли содержание серы в металле. Максимальный расход газообразного азота рассчитывали по вышеприведенному соотношению с учетом содержания серы в стали и вели легирование стали азотом с расходом азота в предельных величинах, определяемых указанным соотношением. Процесс насыщения стали азотом вели при температуре 1520-1640°С. Степень размыва футеровки ковша определяли по содержанию окиси магния в шлаке. Степень усвоения газа металлом определяли по отношению усвоенного азота к общему расходу.

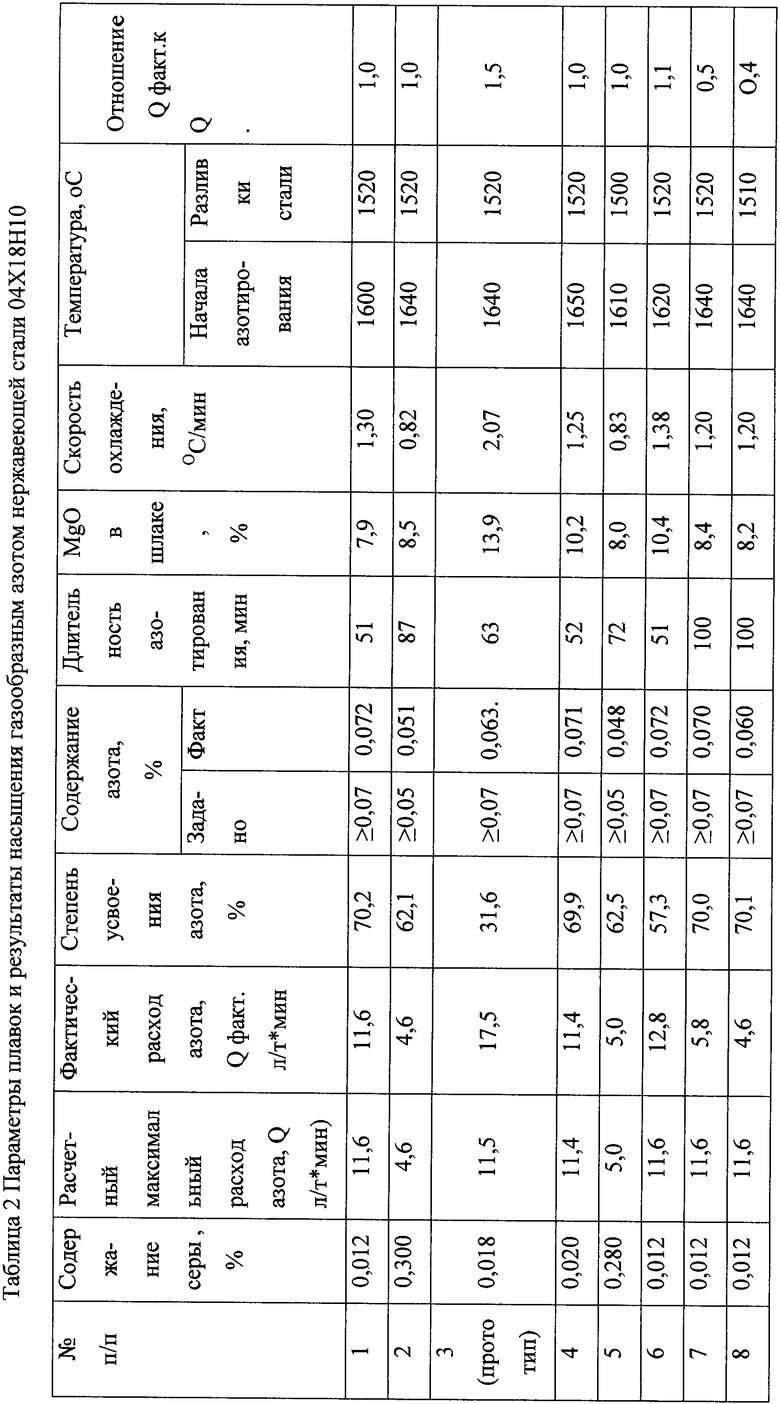

Параметры плавок легирования металла газообразным азотом и результаты по сравнению с прототипом приведены в табл.2.

При превышении максимального расхода газообразного азота, определенного по соотношению, снижается степень его усвоения и усиливается размыв футеровки ковша, о чем свидетельствует увеличение окиси магния в шлаке (вариант 6, табл.2).

При расходе азота менее чем 0,5 от максимального расхода азота (вариант 8 табл.2) не достигается заданное содержание азота в стали при переохлаждении металла.

При температуре металла менее 1520°С не обеспечивается достижение заданного содержания азота в металле (вариант 5 табл.2). При температуре более 1640°С усиливается размыв футеровки ковша, о чем свидетельствует повышение количества окиси магния в шлаке (вариант 4, табл.2). Оптимальными являются варианты 1, 2, 7 табл.2.

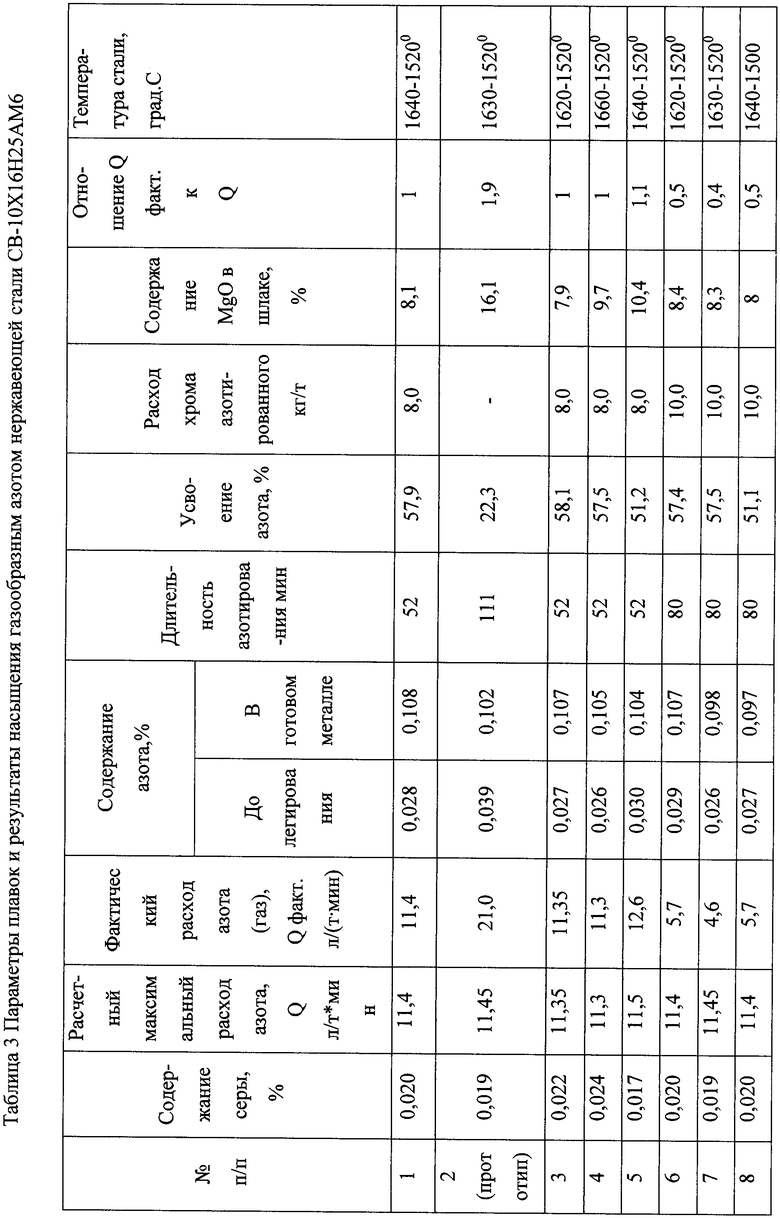

Пример 2. На агрегате «ковш-печь» проведено легирование нержавеющей стали СВ-10Х16Н25АМ6, с пределами содержания азота 0,1-0,2%.

Металл (полупродукт) выплавляли в электродуговой печи и выпускали в ковш с футеровкой из периклазоуглеродистых огнеупоров. Перед насыщением металла газообразным азотом производили отбор пробы металла для определения его химического состава, в т.ч. содержания серы. Максимальный расход азота устанавливали по приведенному соотношению с учетом содержания серы в стали. Температуру металла поддерживали 1520-1640°С.

Включение подачи газообразного азота через продувочное устройство производили после установки ковша на транспортную тележку (сталевоз). В процессе насыщения металла газообразным азотом на стадии доводки определяли содержание азота в нержавеющей стали и по расчету в ковш с металлом подавали азотированный ферросплав-азотированный хром с содержанием азота 8%. Результаты плавок легирования металла заявляемым способом и способом-прототипом приведены в табл.3.

При превышении максимального расхода газообразного азота, определенного по соотношению (вариант 5 табл.3), степень усвоения азота снижается на 10%, а содержание окиси магния в шлаке увеличивается на 30%.

При расходе азота менее чем 0,5 от максимального расхода азота (вариант 7 табл.3) не достигается заданное содержание азота в стали.

При превышении верхнего предела температуры (1640°С) насыщения стали азотом увеличилась интенсивность размыва футеровки ковша (вариант 4, табл.3). При снижении нижнего предела интервала температур (1520°С) на днище остался затвердевший металл в количестве 580 кг (потери) (вариант 8 табл.3). Оптимальными являются варианты 1, 3, 6 табл.3.

Предложенный способ легирования нержавеющей стали газообразным азотом повышает степень усвоения азота металлом в 1,9-2,5 раза, при этом снижается размыв футеровки ковша в 1,5-2 раза, расход азота в 1,5-3,8 раза по сравнению с прототипом. Уменьшаются тепловые потери и длительность плавки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ ЛЕГИРОВАННЫХ АЗОТСОДЕРЖАЩИХ СТАЛЕЙ | 2009 |

|

RU2416652C1 |

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

| СПОСОБ АЗОТИРОВАНИЯ СТАЛИ | 2008 |

|

RU2380431C1 |

| Способ выплавки азотсодержащей стали | 1979 |

|

SU836123A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ АЗОТОМ | 2009 |

|

RU2394107C2 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| СПОСОБ ЛЕГИРОВАНИЯ ТИТАНОМ НЕРЖАВЕЮЩЕЙ СТАЛИ | 2002 |

|

RU2226555C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

Изобретение относится к черной металлургии, в частности к производству нержавеющей стали. Способ включает подачу азота в металл через устройство, установленное в футеровке днища ковша. Перед подачей азота определяют содержание серы в металле и насыщение азотом ведут с учетом ее содержания. Максимальный расход азота определяют в зависимости от содержания серы в металле. Расход азота должен быть в пределах не менее 0,5 максимальной величины и не более максимальной величины расхода азота, определенной по соотношению. Температуру металла поддерживают в пределах 1520°-1640°С. Возможна присадка азотированных ферросплавов на стадии доводки. Использование изобретения позволяет повысить степень усвоения металлом газообразного азота при снижении его расхода. 2 з.п. ф-лы, 3 табл.

Q=12-29,9[S]+16,9[S]2,

где Q - максимальный расход азота, л/т·мин;

12 - расход азота, соответствующий максимальной скорости насыщения стали азотом, л/т·мин;

29,9; 16,9 - эмпирические коэффициенты;

[S] - содержание серы в металле, мас.%.

| 0 |

|

SU350833A1 | |

| ВСЕСОЮЗНАЯ ПАТЕп-: ::- '^^ЛЧЕСКАЯбиблиотека fviBA _ | 0 |

|

SU354668A1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 1999 |

|

RU2161205C1 |

| СПОСОБ МИКРОЛЕГИРОВАНИЯ СТАЛИ АЗОТОМ | 2004 |

|

RU2266338C2 |

| Способ легирования сталей и сплавов азотом | 1975 |

|

SU899664A1 |

| Способ легирования стали азотом | 1983 |

|

SU1120022A1 |

| Способ выплавки стали и сплавов,легированных азотом | 1980 |

|

SU933723A1 |

Авторы

Даты

2008-09-10—Публикация

2006-11-15—Подача