II

Изобретение относится к машинам и гшпаратлм для химических производств, а именно к шнековым аппаратам с двумя или более шнеками для осуществления физико-химических пре- вращений в высоковязких средах, сопровождающиеся процессами тепломассообмена.

Цель изобретения - повышение эффективности работы аппарата за счет обе;спечения возможности установки и регулирования зазоров между боковыми поверхностями винтовой нарезки смежных щнеков при его сборке и

t-

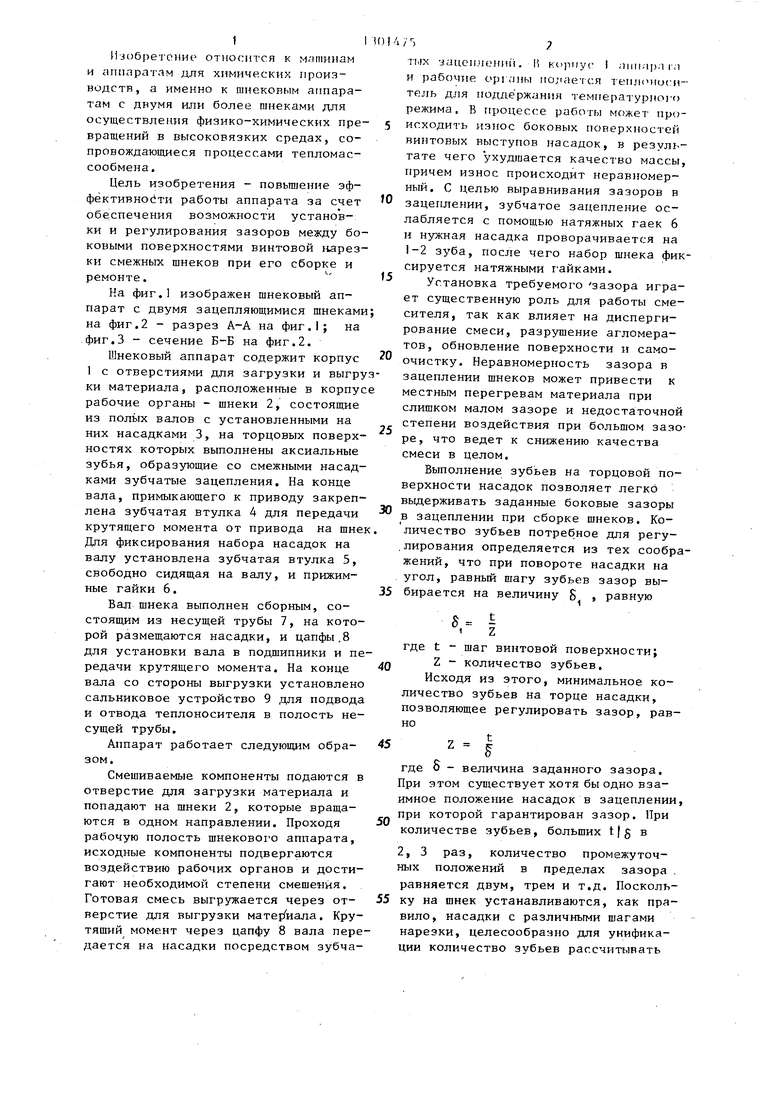

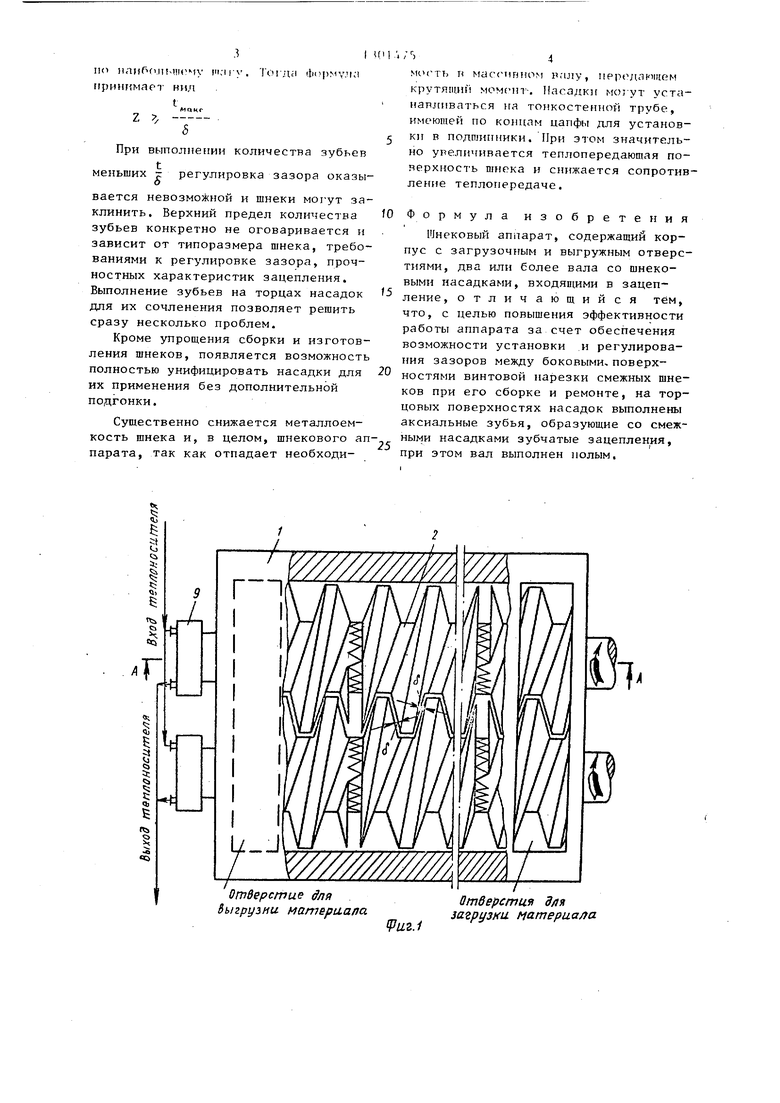

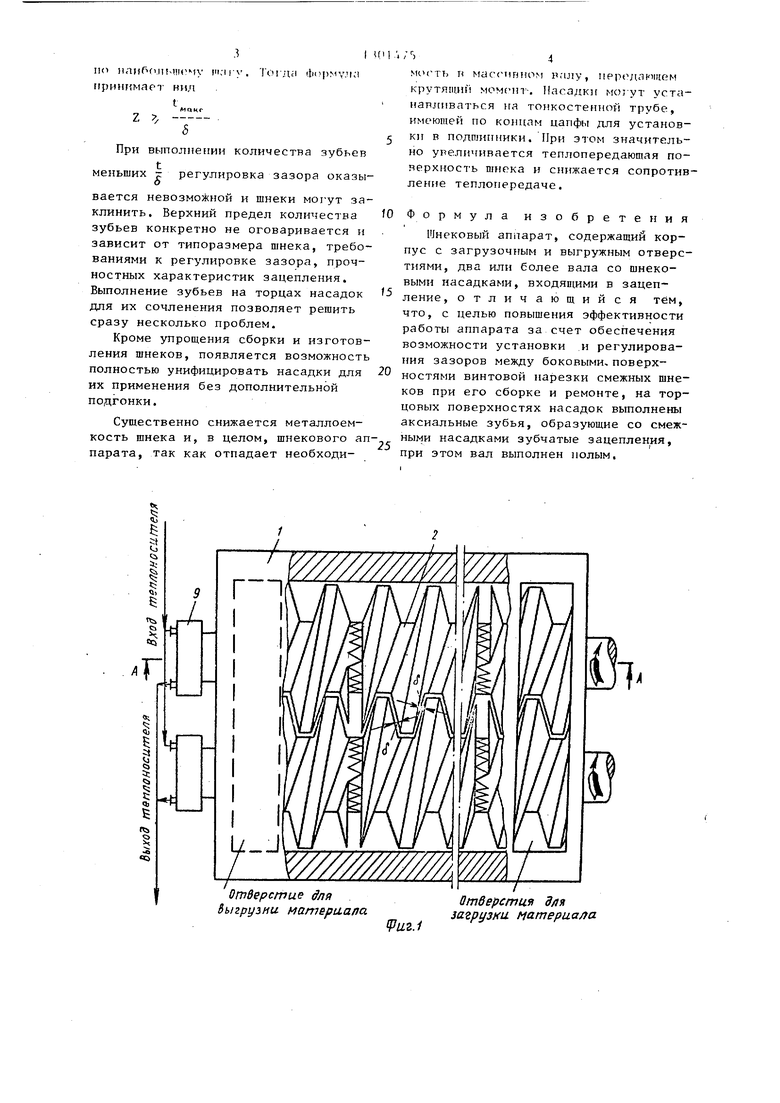

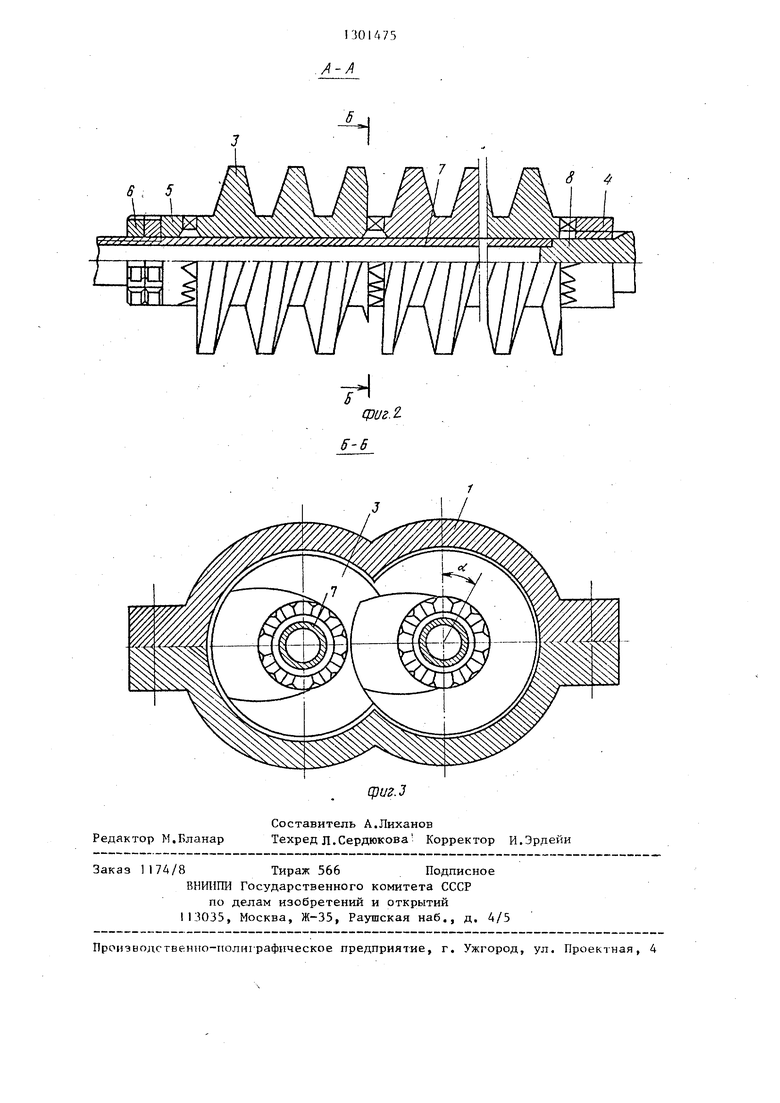

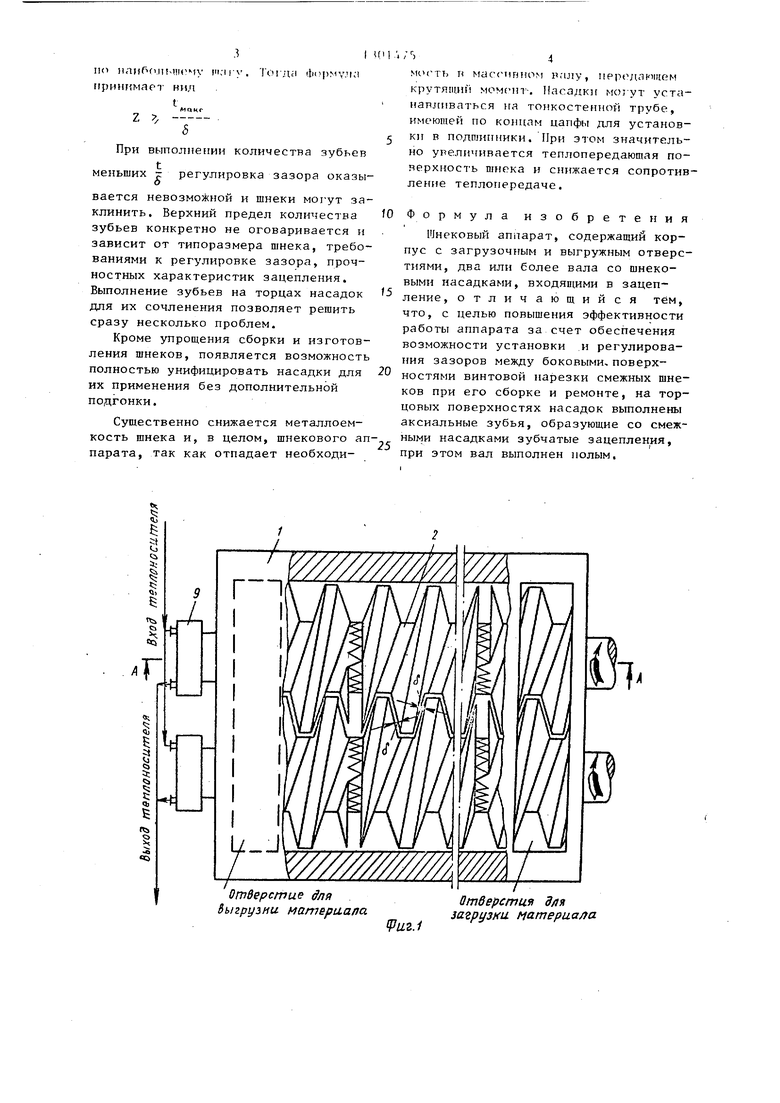

ремонте.Ка фиг. изображен шнековый аппарат с двумя зацепляющимися шнеками на фиг.2 - разрез А-А на фиг.; на фиг.З - сечение Б-Б на фиг.2.

Шнековый аппарат содержит корпус 1 с отверстиями для загрузки и выгруки материала, расположенные в корпус рабочие органы - шнеки 2, состоящие из полых валов с установленными на них насадками 3, на торцовых поверхностях которых выполнены аксиальные зубья, образующие со смежными насадками зубчатые зацепления. На конце вала, примыкающего к приводу закреплена зубчатая втулка 4 для передачи крутящего момента от привода на щне Для фиксирования набора насадок на валу установлена зубчатая втулка 5, свободно сидящая на валу, и прижимные гайки 6.

Вал шнека выполнен сборным, состоящим из несущей трубы 7, на которой размещаются насадки, и цапфы,8 для установки вала в подшипники и передачи крутящего момента. На конце вала со стороны выгрузки установлено сальниковое устройство 9 для подвода и отвода теплоносителя в полость несущей трубы.

Аппарат работает следующим обра- зом.

Смешиваемые компоненты подаются в отверстие для загрузки материала и попадают на шнеки 2, которые вращаются в одном направлении. Проходя рабочую полость шнекового аппарата, исходные компоненты подвергаются воздействию рабочих органов и достигают необходимой степени смешения. Готовая смесь выгружается через от- верстие для выгрузки матер/иала. Крутящий момент через цапфу 8 вала передается на насадки посредством зубча5

5

О

с

035

0

45

0 55

тых уацсплени. li Ktijiuyc I ;iiiii;ii),i r;i и рабочие органы иодичется теплсчюси- тель для подде ржания температурно-о режима, В процессе работы может происходить износ боковых поверхностей винтовых выступов насадок, в результате чего ухудшается качество массы, причем износ происходит неравномерный. С целью выравнивания зазоров в зацеплении, зубчатое зацепление ослабляется с помощью натяжных гаек 6 и нужная насадка проворачивается на 1-2 зуба, после чего набор шнека фиксируется натяжными гайками.

Установка требуемого зазора играет существенную роль для работы смесителя, так как влияет на диспергирование смеси, разрушение агломератов, обновление поверхности и самоочистку. Неравномерность зазора в зацеплении шнеков может привести к местным перегревам материала при слишком малом зазоре и недостаточной степени воздействия при большом зазоре, что ведет к снижению качества смеси в целом.

Выполнение зубьев на торцовой поверхности насадок позволяет легко выдерживать заданные боковые зазоры в зацеплении при сборке шнеков. Количество зубьев потребное для регу- .лирования определяется из тех соображений, что при повороте насадки на угол, равный шагу зубьев зазор выбирается на величину S , равную

V i

где t - шаг винтовой поверхности;

Z - количество зубьев. Исходя из этого, минимальное количество зубьев на торце насадки, позволяющее регулировать зазор, равно

-- I

где S - величина заданного зазора. При этом существует хотя бы одно взаимное положение насадок в зацеплении, при которой гарантирован зазор. При количестве зубьев, больших tfg в

2, 3 раз, количество промежуточных положений в пределах зазора . равняется двум, трем и т.д. Поскольку на шнек устанавливаются, как правило, насадки с различными шагами нареэки, целесообразно для унификации количество зубьев рассчитывать

3I им..

. Тогд; i.lin|)Mv.T(;i

При выполнении количества зубьев

меньших г о

регулировка зазора оказывается невозможной и шнеки могут заклинить. Верхний предел количества зубьев конкретно не оговаривается и зависит от типоразмера шнека, требованиями к регулировке зазора, прочностных характеристик зацепления. Выполнение зубьев на торцах насадок для их сочленения позволяет решить сразу несколько проблем.

Кроме упрощения сборки и изготовления шнеков, появляется возможность полностью унифицировать насадки для их применения без дополнительной подгонки.

Существенно снижается металлоемкость шнека и, в целом, шнекового аппарата, так как отпадает необходиO

5

0

5

мость г мастчпиом ралу, перодарчцем крутящи момг нт-. Насадюг Moi-ут уста- ная; 11ваться ira тонкостенной трубе, имеющей по концам цапфы для установки в подшипники. При этом значительно увеличивается теплопередающая поверхность шнека и снижается сопротивление теплопередаче.

Формула изобретения

Шнековый аппарат, содержащий корпус с загрузочным и выгружным отверстиями, два или более вала со шнеко- выми насадками, входяпщми в зацепление, отличающийся тем, что, с целью повышения эффективности работы аппарата за счет обеспечения возможности установки и регулирования зазоров между боковыми, поверхностями винтовой нарезки смежных шнеков при его сборке и ремонте, на торцовых поверхностях насадок выполнены аксиальные зубья, образующие со смежными насадками зубчатые зацепления, при этом вал выполнен полым.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смеситель | 1976 |

|

SU633578A1 |

| Смеситель | 1988 |

|

SU1595554A1 |

| Червячный смеситель для полимерных материалов | 1989 |

|

SU1643154A1 |

| СМЕСИТЕЛЬ НЕПРЕРЫВНОГО ДЕЙСТВИЯ ДЛЯ КОМПОЗИЦИОННЫХ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ОСНОВЕ НЕФТЯНЫХ БИТУМОВ | 2003 |

|

RU2247654C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2013 |

|

RU2541657C2 |

| ЧЕРВЯЧНЫЙ СМЕСИТЕЛЬ ДЛЯ КОМПОЗИЦИОННЫХ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2134198C1 |

| Червячный смеситель для полимерных материалов | 1990 |

|

SU1761523A2 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР | 2007 |

|

RU2441754C2 |

| РАСПРЕДЕЛИТЕЛЬНАЯ КОРОБКА ДВУХШНЕКОВОГО ЭКСТРУДЕРА, ПРИВОД ДВУХШНЕКОВОГО ЭКСТРУДЕРА И ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2006 |

|

RU2328638C1 |

| Шнековый смеситель | 1990 |

|

SU1775150A1 |

Изобретение относится к машинам и аппаратам для химических производств, к шнековым аппаратам с двумя и более шнеками для осуществления физико-химических превращений в высоковязких средах и позволяет повысить эффективность работы аппарата за счет обеспечения возможности установки и регулировки зазоров между боковыми поверхностями винтовой нарезки смежных шнеков при его сборке и ремонте. В корпусе установлены два входящих в зацепление шнека, на торцовых поверхностях которых выполнены аксиальные зубья, образующие со смеж- S ными насадками зубчатые зацепления. В ремонтный период, поворачивая насадки друг относительно друга, можно регулировать зазор между шнеками. 3 ил. сл 4 сд

////7мт //.

///////щ

Отверстие для Выгрузми материала

VLLZ.I

VLLZ.I

Qmeef cmua д/гя загрузни, natnepua/ta

А-А

S

г

фиг. 2. 6-5

Редактор М.Бланар

.J

Составитель А.Лиханов

Техред л.Сердюкова Корректор И.Эрдейи

Заказ 117А/8 Тираж 566 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Патент США № 4474474, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 4236833, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Патент США № 3563710, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Реакторы-смесители непрерывного действия | |||

| Типы, параметры, конструкции, основные размеры | |||

| Технические требования | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

Авторы

Даты

1987-04-07—Публикация

1984-08-18—Подача