Изобретение относится к экструдеру, состоящему из привода и неподвижно соединенной с ним технологической части с несколькими расположенными по окружности шнековыми валами, согласно ограничительной части пункта 1 формулы изобретения, предназначенному для непрерывного приготовления материалов.

Механическое и термическое приготовление материалов с помощью экструдера осуществляется в несколько стадий посредством распределенной по технологическому маршруту комбинации участков транспортировки для смешивания, расплавления, смачивания, диспергирования, дегазации, вступления в реакцию и т.д. При этом различные материалы в различной форме и консистенции в виде гранулята, волокон, порошка и т.д., которые по меньшей мере частично способны к вязкой, вплоть до пластической, деформации, подводятся, перерабатываются и в пластическом, проходящем при определенной температуре процессе экструдируются в формованные объекты, например профили, или в неформованный гранулят. Когда продукт вводится в экструдер, при комнатной температуре для нагрева и пластификации требуется большая часть энергии. Напротив, для остальной технологической обработки требуется лишь относительно малая доля энергии.

Согласно ЕР 0852533 В1 для вращающихся в одинаковом направлении двухшнековых экструдеров, в которых шнеки расположены так, что их витки взаимно зацепляются с образованием малого зазора между ними, с внешним диаметром шнека Da, внутренним диаметром шнека Di и с соотношением Da/Di от 1,4 до 1,6, и при скоростях вращения свыше 600 об/мин используется плотность крутящего момента по меньшей мере 11 Нм/см3, при этом плотность крутящего момента - это отношение крутящего момента в расчете на вал к межосевому расстоянию3 (Md/a3). При оснащении двухшнекового экструдера несущим валом и насадочной системой транспортирующих элементов с соотношением Da/Di 1,55 согласно уровню техники плотность крутящего момента 14 Нм/см3 на вал является предельной величиной, которая ограничена также и прочностью несущего вала. При этом при соотнесении с экструдером с двумя соответствующими валами образуется плотность крутящего момента 28 Нм/см3.

Производительность экструдера с такой же системой несущих валов может быть повышена, если согласно статье Франка Форберга (Frank Vorberg) в журнале «Пластмассы» («Kunststoffe») 8/2000 использовать многовальный экструдер согласно ограничительной части пункта 1 формулы изобретения с двенадцатью валами. Согласно указанным в этой статье техническим данным при соотношении Da/Di 1,55 в качестве расчетной величины получается плотность крутящего момента Md/a3 на вал всего лишь 5 Нм/см3 и относительно низкая нагрузка на вал. Однако при сравнении производительности с двойным шнеком плотность крутящего момента многовального экструдера в два раза выше, то есть составляет 60 Нм/см3.

В ЕР 1425151 В1 описана технологическая часть многовального экструдера по меньшей мере с четырьмя вращающимися в одинаковом направлении, полностью самоочищающимися шнековыми валами с соотношением Da/Di от 1,3 до 1,7 для приготовления поликонденсата. Из-за высокой механо-термической нагрузки на продукт скорость вращения ограничена величиной 600 об/мин, хотя плотность крутящего момента на вал составляет по меньшей мере 9 Нм/см3, что при четырех валах в сравнении машин означает 36 Нм/см3.

Задача изобретения заключается в разработке многовального экструдера, имеющего высокую экономическую эффективность при высоком качестве продукции и широком диапазоне возможностей применения.

Согласно изобретению это достигнуто многоваловым экструдером, заявленным в пункте 1 формулы изобретения. В зависимых пунктах формулы изложены предпочтительные варианты реализации изобретения.

Экструдер согласно изобретению имеет привод по меньшей мере для шести расположенных по окружности валов, которые через муфты приводят в движение коаксиально расположенные в технологической части, вращающиеся в одинаковом направлении валы для транспортировки и создания давления. Осевая длина технологической части составляет по меньшей мере 6 Da.

Согласно изобретению многовальный экструдер имеет по меньшей мере шесть расположенных на делительной окружности валов. В общем, при шести валах возможно расположение по замкнутой делительной окружности, так что валы расположены в кольцевом пространстве между внешним корпусом и внутренним корпусом технологической части. Решающее преимущество при этом состоит в том, что создается идеальная пропорциональность действующих сил, как в системе технологической части, так и, особенно, для системы привода, где формируется крутящий момент машины в качестве первой основополагающей величины для экономичности и качества продукции.

Условием при этом является свободное от изгибающей нагрузки введение крутящего момента привода через малые шестерни в валы. Это происходит за счет радиально противолежащего зацепления шестерен с одинаковой силой с расположенными между ними малыми шестернями. В результате этого не только разгружаются радиальные подшипники валов, но и, прежде всего, исчезает нагрузка на валы при изгибе с симметричным циклом, так что допустимый крутящий момент может быть существенно увеличен. В целях осуществления малых шестерен с максимально возможным диаметром окружности вершин зубьев, малая шестерня каждого второго вала аксиально смещается немного больше, чем на ширину малой шестерни и ширину радиального подшипника, так что в качестве минимального межосевого расстояния образуется величина, равная диаметру окружности вершин зубьев малой шестерни плюс диаметр вала, плюс люфт.

Согласно изобретению соединенная с передаточным механизмом технологическая часть имеет несколько расположенных по окружности транспортирующих валов, которые охвачены одним или несколькими участками внешнего корпуса. На первом участке на транспортирующие валы насажены шнеки длиной 0,25-2 Da, расположенные с особо малым зазором между витками соседних шнеков, которые также герметично по всему периметру охвачены корпусом для отделения технологического пространства внутри от воздушного пространства снаружи. За ним следует второй участок с транспортирующими шнеками длиной от 2,0 до 6 Da, которые охвачены частично негерметичным и открытым воздушному пространству корпусом. За вторым участком следует третий шнековый участок, который имеет длину по меньшей мере 1,25 Da, а также радиально и аксиально имеет шнеки, расположенные с малым зазором между витками соседних шнеков, для создания давления для подачи продукта на транспортирующую структуру на четвертом участке, которая с образованием торцовых поверхностей с поступательно расположенными с угловым смещением относительно друг друга дисковыми кулачками или шнековыми участками с любым подъемом винтовой линии, при минимальной длине 1 Da и на каждую длину Da имеет свободное радиальное проходное сечение в делительной окружности снаружи вовнутрь по меньшей мере 1/4, прежде всего, 1/3 свободной транспортирующей поверхности (см. ЕР 0422272 В2 и DE 10207145 А1). В результате этого происходит радиальное выравнивание материала и давления от витка к витку, которое является особенно интенсивным за счет расположенных со смещением под углом свободных торцовых поверхностей расположенных со смещением под углом отдельных элементов или же участков. Отдельные элементы или же участки цельных элементов, которые образуют транспортирующую структуру, могут быть выполнены единично или многократно один за другим, одинаковым или разными, или смещенными на одинаковый или разный угол относительно друг друга. Так, угловое смещение для двухходовых шнеков может составлять 90±60°. Образованные посредством углового смещения освобождающиеся торцовые поверхности могут быть выполнены перпендикулярными, например, в случае с образованной из дисковых кулачков транспортирующей структурой, или проходить под углом к оси вала.

За этим участком вала может следовать пятый участок вала, который имеет длину по меньшей мере 0,25 Da и дополнительно выполнен в качестве потребителя давления. Потребитель давления создает гидравлическое сопротивление и тем самым дополнительно образует затор материала. Потребитель давления может быть образован транспортирующими шнековыми элементами или шнековыми элементами обратной подачи, рабочими элементами обратной подачи или тормозными дисками и т.п. Для создания необходимого сопротивления потребитель давления имеет длину по меньшей мере 0,25 Da.

Внешний диаметр потребителя давления может быть равным межосевому расстоянию соседних валов или больше такого расстояния, однако не больше, чем внешний диаметр Da транспортирующих шнеков.

Соотношение Da/Di для двух- и/или одноходовых транспортирующих шнеков составляет, прежде всего, 1,50-1,93, предпочтительно 1,6-1,93. Такое же предпочтительное соотношение Da/Di имеет транспортирующая структура. Для достижения желаемой удельной мощности соотнесенная с машиной плотность крутящего момента Md/a3 экструдера согласно изобретению составляет по меньшей мере 50, предпочтительно, по меньшей мере 100, прежде всего, по меньшей мере 160, а особенно предпочтительно, по меньшей мере 220 Нм/см3.

Участки транспортирующих шнеков и корпус могут также состоять из одного или нескольких одинаковых или разных расположенных один за другим элементов. Так, главной режущей кромкой может быть вырезан транспортирующий шнек двухходовым с правым подъемом винтовой линии, одноходовым и/или двухходовым с левым подъемом винтовой линии, полностью или частично на длину и/или высоту профиля, одинаково и/или по-разному или наоборот, в результате чего из гребенки шнека остаются островки.

Так как валы расположены по замкнутой окружности, возникает самостоятельное внутреннее пространство, которое по существу герметично охвачено шнековыми валами. Часть внутреннего пространства заполняет внутренний корпус, внешняя форма которого, в соответствии с внешним диаметром шнековых валов, оснащена вогнутыми углублениями. При этом, предпочтительно, потребитель давления по меньшей мере на одном валу на длину по меньшей мере 0,25 Da не герметично охвачен внутренним корпусом. Для этого вогнутые углубления внутреннего корпуса на соответствующей длине могут отсутствовать.

Эта мера особенно полезна, если внутренний корпус выполнен с возможностью различного позиционирования в осевом направлении. При этом область внутреннего корпуса, которая не герметично охватывает потребитель давления, из последнего аксиально позиционируется в область потребителя давления, так что действие потребителя давления, например, шнековых элементов обратной подачи, усиливается и одновременно, по возможности, ослабляется действие генераторов давления, чтобы степень наполнения и длительность пребывания повысилась и тем самым в продукт вводилось больше энергии, или наоборот. При этом внутренний корпус по меньшей мере с одного конца внешнего корпуса может целиком или участками быть аксиально позиционирован одинаково или в каждом случае по-разному, например, путем смещения или сдвига охваченной не герметично области внутреннего корпуса в осевом направлении.

Предпочтительно, внутренний корпус выполнен с возможностью охлаждения, а внешний корпус - с возможностью нагрева и охлаждения. Внешний корпус и/или внутренний корпус могут быть выполнены одно- или многослойными. Внешний корпус, наряду с первой и второй частью, может иметь одну или несколько дополнительных частей, предпочтительно, длиной 2-10 Da, которые могут быть выполненными позиционированными относительно друг друга, плотно прилегающими друг к другу и с радиально закрытыми отверстиями или без таковых, при этом крышки могут быть взаимозаменяемыми или радиально регулируемыми и расположенными одна за другой с распределением по периметру или по длине. Прежде всего, на периметре могут быть предусмотрены одно или несколько распределенных в одной или нескольких радиальных плоскостях по периметру внешнего корпуса отверстий для подвода и/или отвода материалов. Эти отверстия, например, для подвода с помощью подающего устройства или без такового порошков или комплексных волокон, при необходимости в несколько ниток, или газоотвода могут быть расположены по периметру внешнего корпуса симметрично однократно или многократно противолежащими друг другу горизонтально и/или под углом.

Экструдер согласно изобретению, кроме расплавления и дегазации материалов, прежде всего, пригоден для увлажнения твердых материалов наноразмера вплоть до комплексных волокон для введения в пластмассы и подобные способные к экструзии материалы с высокой экономичностью и качеством. Благодаря большой плотности крутящего момента машины, она при введении адаптируемой к очень различным потребностям энергии обеспечивает более высокую производительность оплавления при относительно низкой окружной скорости и тем самым температуре материала.

Далее, в качестве примера, изобретение более подробно поясняется со ссылкой на прилагаемые чертежи. Показано на:

Фигура 1: продольный разрез многовального экструдера,

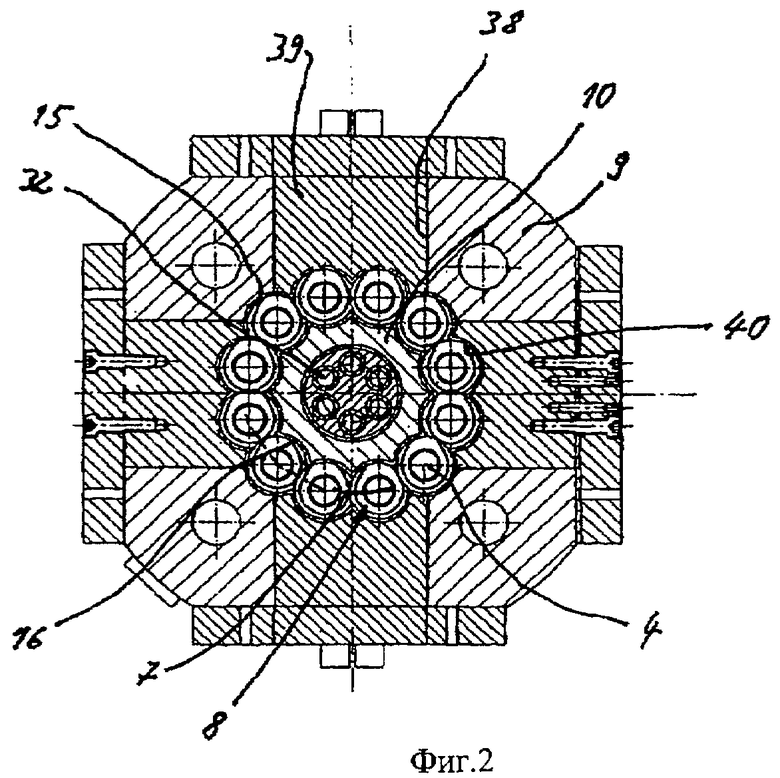

Фигура 2: разрез изображенного на фиг.1 экструдера по линии II-II,

Фигуры 3 и 4: перспективный вид или же вид сбоку на месильный блок, а также другую форму осуществления транспортирующей структуры,

Фигура 5: разрез вдоль линии V-V на фиг.1,

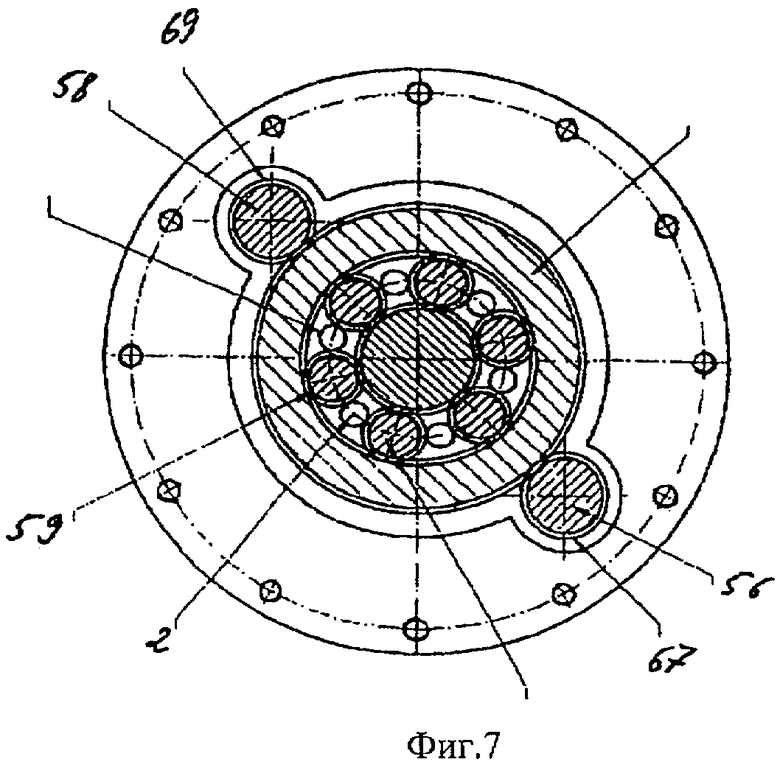

Фигуры 6 и 7: разрез привода экструдера вдоль линии VI-VI или же VII-VII на фиг.1.

Согласно фиг.1 многовальный экструдер состоит из привода 1 с двенадцатью расположенными по окружности валами-шестернями 2, которые посредством муфт 3 соединены со шнековыми валами 4 технологической части 5.

Согласно фиг.2 указанные двенадцать валов 4 технологической части 5 осепараллельно расположены на делительной окружности 7 в кольцевом пространстве 8 между внешним корпусом 9 и внутренней сердцевиной или внутренним корпусом 10 и вращаются в одинаковом направлении. Шнековые валы 4 без возможности поворота соединены с входящими во взаимное зацепление транспортирующими шнеками 11, 12, 13 и другими элементами. Для этого они посредством мелкошлицевого соединения 14 (см. фиг.3) насажены на валы 4.

Согласно фиг.2 внешний корпус 9 с внутренней стороны оснащен осепараллельными, вогнутыми круговыми сегментами 15. Равным образом, внутренний корпус 10 имеет осепараллельные, вогнутые круговые сегменты 16. Круговые сегменты 15, 16 служат опорой для соответствующего вала 4 и направляют его.

Согласно фиг.1 один конец внешнего корпуса 9, расположенный противоположно направлению транспортировки, закрыт концевой плитой 17. Кроме того, в расположенной в направлении транспортировки концевой плите 19 предусмотрено несколько отверстий 18 выхода материала.

Осевая длина L транспортировки технологической части 5 составляет, например, 20 Da, при этом Da является внешним диаметром транспортирующих шнеков 11, 12, 13.

Сразу за концевой плитой 17 технологическая часть 5 имеет первый участок S1 длиной, например, 0,5 Da, который герметично охвачен внешним корпусом 9 и внутренним корпусом 10 и оснащен транспортирующими шнеками 11 с плотным расположением витков. К первому участку S1 примыкает второй участок S2 длиной, например, 6 Da, на котором также предусмотрены транспортирующие шнеки 11. На участке S2 внешний корпус 9 на длине, например, 5 Da, оснащен отверстиями 20 подачи материала, так что транспортирующие шнеки 11 на участке S2 охвачены частично негерметичным внешним корпусом 9.

За вторым участком S2 следует третий участок S3 длиной, например, 4 Da, который герметично охвачен внешним корпусом 9 и внутренним корпусом 10, и на котором транспортирующие шнеки 11 также расположены с малым зазором между витками соседних шнеков. За третьим участком S3 следует четвертый участок S4 длиной, например, 2 Da с транспортирующей структурой 21. Согласно фиг.4 транспортирующая структура 21 образована цельным элементом, который состоит из коротких шнековых участков 22а-22d, поступательно расположенных с угловым смещением относительно друг друга. В результате этого образуются свободные торцовые поверхности 23а-23d, которые наклонены по отношению к оси вала.

На фиг.3 представлена другая форма осуществления транспортирующей структуры 25, а именно месительный блок, который состоит из участков 26-26е дисковых кулачков, которые, как обозначено линией 27, также расположены с направлением подъема в соответствии с транспортирующими шнеками 11-13, в результате чего образуются свободные, перпендикулярные к оси вала торцовые поверхности 28а-28е. Радиально свободное проходное сечение в делительной окружности 7 снаружи вовнутрь у транспортирующих структур 21-25 составляет по меньшей мере четверть, прежде всего, по меньшей мере треть свободной машинной транспортирующей поверхности.

Согласно фиг.1 к четвертому участку S4 примыкает пятый участок S5, на котором валы 4 оснащены потребителем давления. Потребитель давления создает высокое гидравлическое сопротивление, и поэтому возникает затор материала. Как показано на фиг.1, потребитель давления может быть образован посредством шнековых элементов 21 обратной подачи, но также и посредством рабочих элементов обратной подачи, таких как месительные блоки обратной подачи, тормозные диски или т.п. Он может быть образован и посредством транспортирующих шнеков или шнековых, или рабочих элементов. Для создания необходимого давления пятый участок S5 имеет длину по меньшей мере 0,25 Da.

Согласно фиг.1 внешний корпус 9 оснащен каналами 30, через которые подается нагревательная или охлаждающая жидкость для нагрева и/или охлаждения внешнего корпуса 9. На фиг.2 видно, что внутренний корпус 10 имеет осевые отверстия 32, чтобы, например, нагревать и/или охлаждать его жидкостью, которая подводится или же отводится через разъемы 33, 34.

Как можно понять из фиг.1, на внутреннем корпусе 10 в области 35 шнековых элементов 29 обратной подачи, которые образуют потребитель давления, вогнутые углубления 16 удалены или отсутствуют. Тем самым потребитель давления уже более не охвачен герметично в этой области, то есть гидравлическое сопротивление, которое создается шнековыми элементами обратной подачи, уменьшается.

Внутренний корпус 10 установлен на плавающей опоре на обращенной в сторону отверстия 18 выхода материала, расположенной в направлении транспортировки концевой плите 19. Благодаря этому он является перемещаемым. Для этого ослабляется винт 36, которым внутренний корпус 10 закреплен на концевой плите 19, и регулируется положение области 35 внутреннего корпуса 10, например, с помощью распорного кольца 37. Таким образом можно регулировать гидравлическое сопротивление потребителя давления.

Согласно фиг.2 внешний корпус 9 в радиальной плоскости имеет четыре распределенных по периметру отверстия 38, каждое из которых может быть закрыто пробкой 39. Обращенная в сторону внутреннего корпуса 10 поверхность пробок 39 в соответствии с круговыми сегментами 15 на внутренней стенке внешнего корпуса 9 также оснащена вогнутыми круговыми сегментами 40. Благодаря этому за счет частичного извлечения пробок 39 может быть изменен эффект потребителя давления в области отверстий 38.

Согласно фиг.5 отверстие 20 подачи материала имеет подводящий патрубок 41.

К тому же, согласно фиг.1 во внешнем корпусе 9 могут быть предусмотрены дополнительные отверстия, на которых расположено по одному узлу 45 с транспортирующим шнеком 46.

Шнековые валы 4, которые простираются через расположенную противоположно направлению транспортировки концевую плиту 17, приводятся в движение приводом 1 и вращаются в одинаковом направлении. Согласно фиг.1 привод 1 соединен с концевой плитой 17 технологической части 5 посредством соединительного корпуса 47.

Привод 1 имеет не показанный главный приводной вал, который через разветвительный редуктор приводит в движение расположенный по отношению к нему коаксиально внутри приводной вал 48, а также четыре расположенных снаружи осепараллельных приводных вала 55-58.

На каждом из валов-шестерен 2, которые образуют приводные валы привода 1, закреплена без возможности поворота малая шестерня 59, 60, а именно, предпочтительно, путем цельного осуществления вала 2 и малой шестерни 59 или же 60. Малые шестерни 59, 60 соседних валов 2 расположены с осевым смещением, то есть на технологической части 5 малые шестерни 59 расположены ближе, чем малые шестерни 60.

Центральный приводной вал 48 оснащен без возможности поворота двумя аксиально смещенными, расположенными внутри, зубчатыми снаружи ведущими зубчатыми колесами 61, 62, которые входят в зацепление с малыми шестернями 59, 60. Малые шестерни 59, 60 приводятся в движение как центральными, зубчатыми снаружи, ведущими зубчатыми колесами 61, 62, так и радиально противолежащими, охватывающими, зубчатыми внутри зубчатыми колесами 64, 65 с внутренним зацеплением, которые со своей стороны расположены соответственно с осевым смещением.

Каждое зубчатое колесо 64, 65 с внутренним зацеплением оснащено внешними зубьями, в зацепление с которыми входит зубчатое снаружи ведущее зубчатое колесо 66-69 на четырех расположенных снаружи приводных валах 55-58. Расположенные снаружи ведущие зубчатые колеса 66-69 расположены с осевым смещением в соответствии с малыми шестернями 59, 60 или же расположенными внутри ведущими зубчатыми колесами 61, 62, или же зубчатыми колесами 64, 65 с внутренним зацеплением.

Привод расположенных снаружи ведущих зубчатых колес 57 и 58 и, как показано, дополнительных ведущих зубчатых колес 55 и 56 центрального приводного вала 48 может быть осуществлен от отдельных на каждый вал приводных электродвигателей или с механическим разветвлением мощности.

В данном случае зубчатые колеса 64, 65 с внутренним зацеплением, в значительной степени нейтрально в силовом отношении, центрированы в каждом случае двумя расположенными снаружи, диаметрально противоположными ведущими зубчатыми колесами 66, 68 или же 67, 69. Однако принципиально требуется только одно ведущее зубчатое колесо на каждое зубчатое колесо с внутренним зацеплением.

Таким образом, привод 1 имеет разделенные на две конструктивно одинаковые группы, расположенные по окружности 7 валы-шестерни 2, которые радиально изнутри и снаружи с одинаковыми усилиями и в одном, и том же направлении, диаметрально противоположно приводятся в действие и посредством муфт 3 коаксиально подсоединены к шнековым валам 4 технологической части 5.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2009 |

|

RU2538852C2 |

| РЕДУКТОР ЭКСТРУДЕРА | 2009 |

|

RU2494866C2 |

| ЭКСТРУДЕР | 2005 |

|

RU2378115C2 |

| ЭКСТРУДЕР | 2005 |

|

RU2350468C2 |

| МНОГОВАЛЬНЫЙ ЭКСТРУДЕР С САМООЧИЩАЮЩИМИСЯ ПОДАЮЩИМИ ВАЛАМИ | 2013 |

|

RU2618565C2 |

| ЭКСТРУДЕР | 2011 |

|

RU2568726C2 |

| ЭКСТРУДЕР С НЕСКОЛЬКИМИ ВАЛАМИ | 2006 |

|

RU2382701C1 |

| ШНЕК ЭКСТРУДЕРА | 2005 |

|

RU2354553C2 |

| СПОСОБ ДЕГАЗАЦИИ, УСТРОЙСТВО ДЕГАЗАЦИИ И ПРИМЕНЕНИЕ ШНЕКОВЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2643544C2 |

| ШНЕКОВЫЕ ЭЛЕМЕНТЫ ДЛЯ ЭКСТРУЗИИ ВИСКОЭЛАСТИЧНЫХ МАСС, ПРИМЕНЕНИЕ И СПОСОБ | 2010 |

|

RU2550175C9 |

Изобретение относится к экструдеру, состоящему из привода и неподвижно соединенной с ним технологической части с несколькими расположенными по окружности шнековыми валами, для непрерывного приготовления материалов. Техническим результатом заявленного изобретения является улучшение качества продукции и расширение диапазона возможностей применения. Технический результат достигается многовальным экструдером, состоящим из привода и соединенной с ним технологической части, с расположенными по окружности между внешним корпусом и внутренним корпусом осепараллельными, вращающимися в одинаковом направлении шнековыми валами. Валы без возможности поворота соединены с входящими во взаимное зацепление транспортирующими шнеками и другими элементами. При этом внешний корпус с внутренней стороны и внутренний корпус оснащены осепараллельными, вогнутыми круговыми сегментами, которые служат опорой для соответствующего шнекового вала, и отверстием подачи материала на одном конце внешнего корпуса и отверстием выхода материала. Причем привод имеет разделенные на две конструктивно одинаковые группы, расположенные по окружности валы-шестерни, которые радиально изнутри и снаружи с одинаковыми усилиями и в одинаковом направлении диаметрально противоположно приводятся в действие и через муфты соосно подсоединены к шнековым валам технологической части. При этом шнековые валы имеют длину транспортировки 6 Da и соотношение Da/Di от 1,5 до 1,93, где Da - внешний диаметр, a Di - внутренний диаметр транспортирующих шнеков. Плотность крутящего момента экструдера составляет 50 Нм/см3. Причем технологическая часть на обращенном в сторону привода конце имеет первый участок длиной от 0,25 до 2 Da, который герметично охвачен внешним корпусом и внутренним корпусом и оснащен транспортирующими шнеками, расположенными с малым зазором между витками соседних шнеков. К нему примыкает второй участок длиной от 2 до 12 Da с транспортирующими шнеками, которые охвачены частично негерметичным внешним корпусом с отверстием подачи материала длиной максимально 6 Da. За ним следует третий участок длиной 1,25 Da, который герметично охвачен внешним корпусом и внутренним корпусом и оснащен транспортирующими шнеками, расположенными с малым зазором между витками соседних шнеков. К нему примыкает четвертый участок длиной 1 Da, который при образовании торцевых поверхностей имеет поступательно расположенные с угловым смещением относительно друг друга шнековые участки или дисковые кулачки и радиально свободное проходное сечение в делительной окружности снаружи вовнутрь 1/4, прежде всего 1/3 свободной машинной транспортирующей поверхности. 16 з.п. ф-лы, 7 ил.

1. Многовальный экструдер, состоящий из привода (1) и соединенной с ним технологической части (5), по меньшей мере, с шестью расположенными по окружности (7) между внешним корпусом (9) и внутренним корпусом (10) осепараллельными, вращающимися в одинаковом направлении шнековыми валами (4), которые без возможности поворота соединены с входящими во взаимное зацепление транспортирующими шнеками (11, 12, 13) и другими элементами, при этом внешний корпус (9) с внутренней стороны и внутренний корпус (10) оснащены осепараллельными, вогнутыми круговыми сегментами (15, 16), которые служат опорой для соответствующего шнекового вала (4), и, по меньшей мере, с одним отверстием (20) подачи материала на одном конце внешнего корпуса (9) и, по меньшей мере, одним отверстием (18) выхода материала, отличающийся тем, что привод (1) имеет разделенные на две конструктивно одинаковые группы, расположенные по окружности (7) валы-шестерни (2), которые радиально изнутри и снаружи с одинаковыми усилиями и в одинаковом направлении диаметрально противоположно приводятся в действие и через муфты (3) соосно подсоединены к шнековым валам (4) технологической части (5), причем щнековые валы (4) имеют длину (L) транспортировки, по меньшей мере, 6 Da и соотношение Da/Di от 1,5 до 1,93, где Da - внешний диаметр, a Di - внутренний диаметр транспортирующих шнеков (11, 12, 13), а плотность крутящего момента экструдера составляет, по меньшей мере, 50 Нм/см3, причем технологическая часть (5) на обращенном в сторону привода (1) конце имеет первый участок (S1) длиной от 0,25 до 2 Da, который герметично охвачен внешним корпусом (9) и внутренним корпусом (10) и оснащен транспортирующими шнеками (11), расположенными с малым зазором между витками соседних шнеков, к которому примыкает второй участок (S2) длиной от 2 до 12 Da с транспортирующими шнеками (11), которые охвачены частично негерметичным внешним корпусом (9) с отверстием (20) подачи материала длиной максимально 6 Da, за которым следует третий участок (S3) длиной, по меньшей мере, 1,25 Da, который герметично охвачен внешним корпусом (9) и внутренним корпусом (10) и оснащен транспортирующими шнеками (11), расположенными с малым зазором между витками соседних шнеков, к которому примыкает четвертый участок (S4) длиной, по меньшей мере, 1 Da, который при образовании торцевых поверхностей (23a-23d, 28a-28d) имеет поступательно расположенные с угловым смещением относительно друг друга шнековые участки (22а-22е) или дисковые кулачки (26а-26е) и радиально свободное проходное сечение в делительной окружности (7) снаружи вовнутрь, по меньшей мере, 1/4, прежде всего, по меньшей мере, 1/3 свободной машинной транспортирующей поверхности.

2. Многовальный экструдер по п.1, отличающийся тем, что плотность крутящего момента экструдера составляет, по меньшей мере, 100 Нм/см3.

3. Многовальный экструдер по п.1, отличающийся тем, что плотность крутящего момента экструдера составляет, по меньшей мере, 160 Нм/см3.

4. Многовальный экструдер по п.1, отличающийся тем, что плотность крутящего момента экструдера составляет, по меньшей мере, 220 Нм/см3.

5. Многовальный экструдер по п.1, отличающийся тем, что соотношение Da/Di составляет от 1,6 до 1,93.

6. Многовальный экструдер по п.1, отличающийся тем, что внутренний корпус (10) установлен на одном или обоих концах внешнего корпуса (9) радиально неподвижно и с возможностью аксиальной регулировки с одного или обоих концов внешнего корпуса (9).

7. Многовальный экструдер по п.6, отличающийся тем, что к четвертому участку (S4) примыкает пятый участок (S5) длиной, по меньшей мере, 0,25 Da, на котором валы (4) действуют в качестве потребителей давления.

8. Многовальный экструдер по п.1, отличающийся тем, что потребители давления представляют собой транспортирующие шнековые элементы или шнековые элементы обратной подачи или рабочие элементы или тормозные диски.

9. Многовальный экструдер по п.6, отличающийся тем, что первый участок (S1), второй участок (S2) и третий участок (S3) имеют совокупную максимальную длину 16 Da.

10. Многовальный экструдер по п.6, отличающийся тем, что первый участок (S1), второй участок (S2) и третий участок (S3) имеют совокупную максимальную длину 12 Da.

11. Многовальный экструдер по п.6, отличающийся тем, что первый участок (S1), второй участок (S2) и третий участок (S3) имеют совокупную максимальную длину 8 Da.

12. Многовальный экструдер по п.1, отличающийся тем, что на внутреннем корпусе (10) вогнутые углубления (16) на длине, по меньшей мере, 0,25 Da, по меньшей мере, частично отсутствуют, так что потребитель давления не является герметически охваченным.

13. Многовальный экструдер по п.12, отличающийся тем, что негерметичные участки внутреннего корпуса охвачены потребителем давления на одинаковых или разных расстояниях и в виде одинаковых или разных конструктивных решений.

14. Многовальный экструдер по п.1, отличающийся тем, что транспортирующий шнек имеет двухходовой транспортирующий участок или участок обратной подачи, который вырезан главной режущей кромкой одно- и/или двухходовым, в направлении обратной подачи или же направлении транспортировки шнека с одинаковым или разным подъемом полностью или частично на длину и/или высоту хода.

15. Многовальный экструдер по п.1, отличающийся тем, что внутренний корпус (10) выполнен цельным или составным и с возможностью охлаждения и/или нагрева в одной или нескольких зонах.

16. Многовальный экструдер по п.1, отличающийся тем, что внешний корпус (9) выполнен с возможностью нагрева и/или охлаждения и одно- или многослойным.

17. Многовальный экструдер по п.1, отличающийся тем, что внешний корпус (9) имеет распределенные по своему периметру и/или по своей длине закрываемые отверстия (38) подачи и/или отвода материалов с подводящим устройством или без такового.

| WO 9731767 А, 04.09.1997 | |||

| Способ трубопроводного транспорта угля | 1986 |

|

SU1425151A1 |

| DE 19536289 A1, 03.04.1997 | |||

| Устройство для обработки вязких веществ | 1983 |

|

SU1158033A3 |

Авторы

Даты

2012-02-10—Публикация

2007-09-13—Подача