113

Изобретение относится к черной металлургии, конкрет 1ее к производству конвертерной нестареющей стали для автолиста.

Целью изобретения является снижение содержания вредных примесей и экономия металлического марганца.

Данный способ производства низко- (углеродистой стали позволяет исключить использование металлического марганца при одновременном снижении в готовой стали содержаний углеродаj кремния и азота. Эффект обезуглероживания обусловлен одновременным вводо в металл компонентов смеси, состояще из углеродистого ферромарганца, материала, содержащего окислы марганца и известняка. При вводе смеси окисла марганца окисляют углерод, внесенный ферромарганцем и содержаошйся в расплаве. С использованием известняка реакция окисления углерода получает заметное развитие за счет образования межфазной реакционной поверхност контакта металл - двуокись углерода, полученная при разложении известняка Окись уг-лерода, образующаяся при окислении углерода, затрудняет досту к металлу атмосферного воздуха, что способствует снижению содержания азота в готовой стали на 0,0005-0,001% по сравнению с известным способом. Ввод в металл в составе смеси окислов марганца приводит к дополнительному окислению кремния и снижению ег содержания в готовой стали.

Образующаяся после разложения известняка окись кальция связывает кремнезем и избыточные окислы марганца, железа в прочное соединение. Количество вводимого в ковш со смесью известняка обеспечивает также получение вязкого гетерогенного шлака с избыточной фазой окиси кальция. Такой шлак обладает малой химической активностью по отношению к алюминию в металле, что исключает возможность заметного изменения химического состава стали в процессе ее разливки,. Опытным путем установлено, что количество известняка для получения гетерогенного ишака, обеспечения необходимого обезуглероживания и защиты металла от поступлений азота должно . быть примерно в два раза больше количества окислов марганца в составе смеси. Для повышения эффективности обезуглероживания и усвоения марганц

92

металлом отношение количества окислов марганца к уг леро/шстому феррохрому в смеси соответствует верхнему пределу - 1,5 при повышении содержания

углерода и уменьшении содержания марганца в металле перед его выпуском из сталеплавильного агрегата. С понижением содержания углерода и повышением концентрации йарганца отношение

окислов марганца к углеродистому ферромарганцу соответствует нижнему пределу - 0,5. Экспериментально установлено, что при отношении окислов марганца к углеродистому ферромарганцу менее 0,5 обезуглероживание расплава не происходит, а при-отно-- шении более 1,5 - не обеспечивает необходимое защищение шлака. Расход смеси определяется по количеству угле-

родистого ферромарганца, необходимо-. му для обеспечения марочного содержания марганца в . Требования к химическому составу стали дпя катего- ри ОСВ выполняются при расходах смеси в пределах 1,5-10,0 кг/т стали.

Способ осуществлют следуюш 1М образом.

Полупродукт для стали 08Ю вьшлавляют в конверторе и выпускают в стале- разливочный ковш. В конце вьтуска плавки с помощью отсечного шара отделяют конвертерный шлак от металла. По ходу выпуска плавки до наполнения

3/4 высоты ковша под струю металла присаживают порция:ми смесь углеродистого ферромарганца (марка ФМп7), агломерированной марганцевой руды (40% МпО, 14% SiO,,, 0,4% , 2,5%

FeO, пустая порода - остальное) и известняка с соотношением указанных компонентов 1;0,5:1 в кусках не бо- лее 60 мм. После выпуска плавки металл в ковше продувают аргоном с расходом 100 нм /ч. После 5 мин продувки аргоном отбирают пробу металла на химсостав и замеряют температуру. При продувке металла аргоном вводят алюминиевую проволоку с расходом 2,0 кг/м стали. После ввода алю- Г Шниевой проволоки металл дополнительно продувают аргоном в течение 3 мин. На поверхность металла в ковше засыпают П1 осушенный гранулированный доменный шлак с расходом

8 кг/м стали, после 4его ковш подают на разливку.

Техническая эффективность от использования изобретения сост,оит в

313018494

замене металлического марганца .углеро- ми, окончательное раскисление стали дистым ферромарганцем и марганцевым алюминием при одновременной про- агломера ом, а также в получении ста- дувке расплава аргоном, о т л и ч а- ли повышенного качества,ю щ и и с я тем, что, с целью сни5 женйя вредных примесей и экономии

Формула изобретения

металлического марганца, металл во время выпуска в ковш обрабатывают смесью в количестве 1,5-10 кг/т стали, состоящей из углеродистого феррометаллического марганца, металл во время выпуска в ковш обрабатывают смесью в количестве 1,5-10 кг/т стали, состоящей из углеродистого ферроСпособ производства низкоуглеродистой стали,включающий выплавку полупродукта в сталеплавильном агрегате, Омарганца, материала, содержащего окис выпуск нераскисленного металла в ковшлы марганца и известняка при соотно- с отсечкой печного шлака, раскислениеше нии соответственно 1: (0,5-1,5): металла углеродсодержапшми материала-:(1-3).

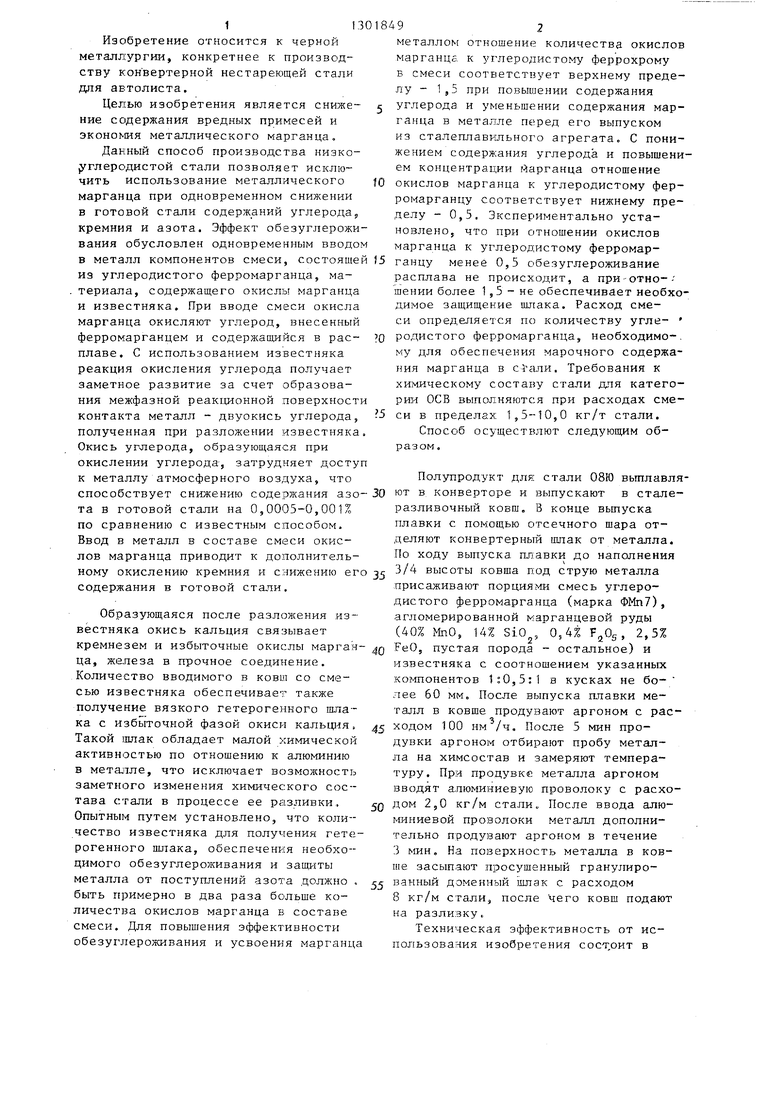

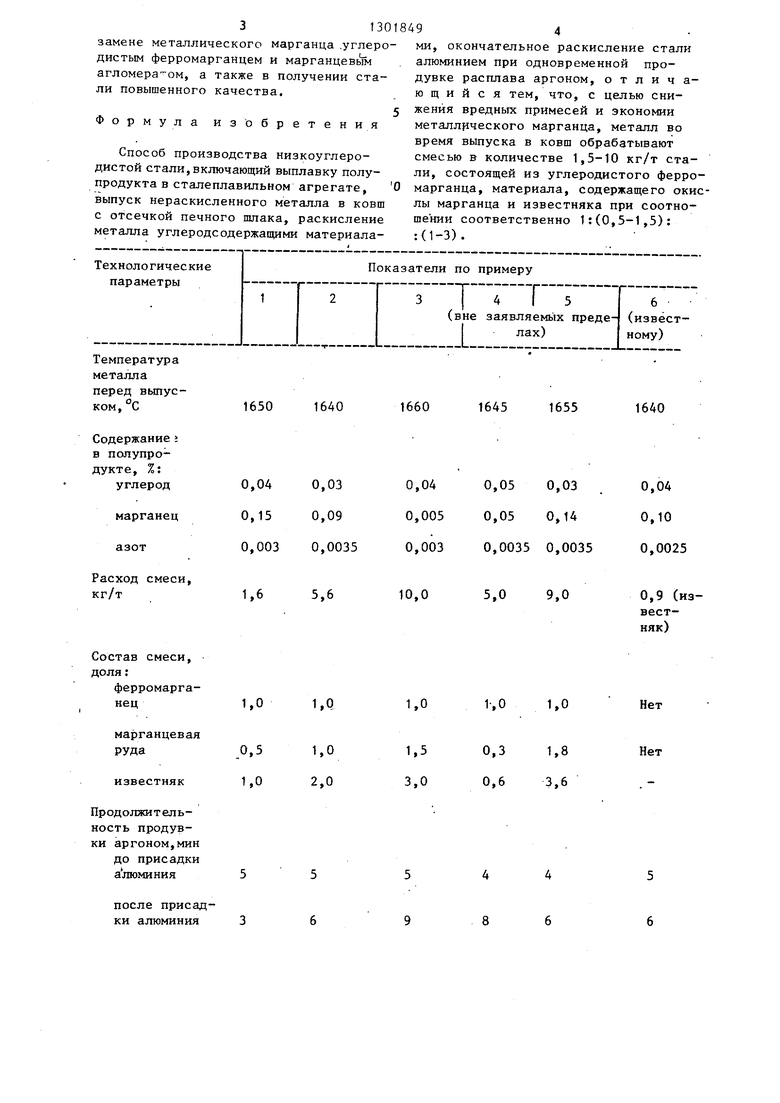

Расход смеси,

кг/т1,6 5,6

1,0

1,0

Продолжительность продувки аргоном,мин до присадки а люминия

после присадки алюминия

металлического марганца, металл во время выпуска в ковш обрабатывают смесью в количестве 1,5-10 кг/т стали, состоящей из углеродистого ферромарганца, материала, содержащего окис лы марганца и известняка при соотно- ше нии соответственно 1: (0,5-1,5): :(1-3).

1660

1645

1655

1640

0,05 0,03 0,05 0,14 0,0035 0,0035

0,04 0,10 0,0025

5,0 9,0

0,9 (известняк)

1,0

1-,01,0

Нет

Раскисление угольным блоком

Нет

Нет

Расход алюминия,

кг/т2,0 1,9

Расход металлического марганца, кг/т

Температура металла после продувки, °С

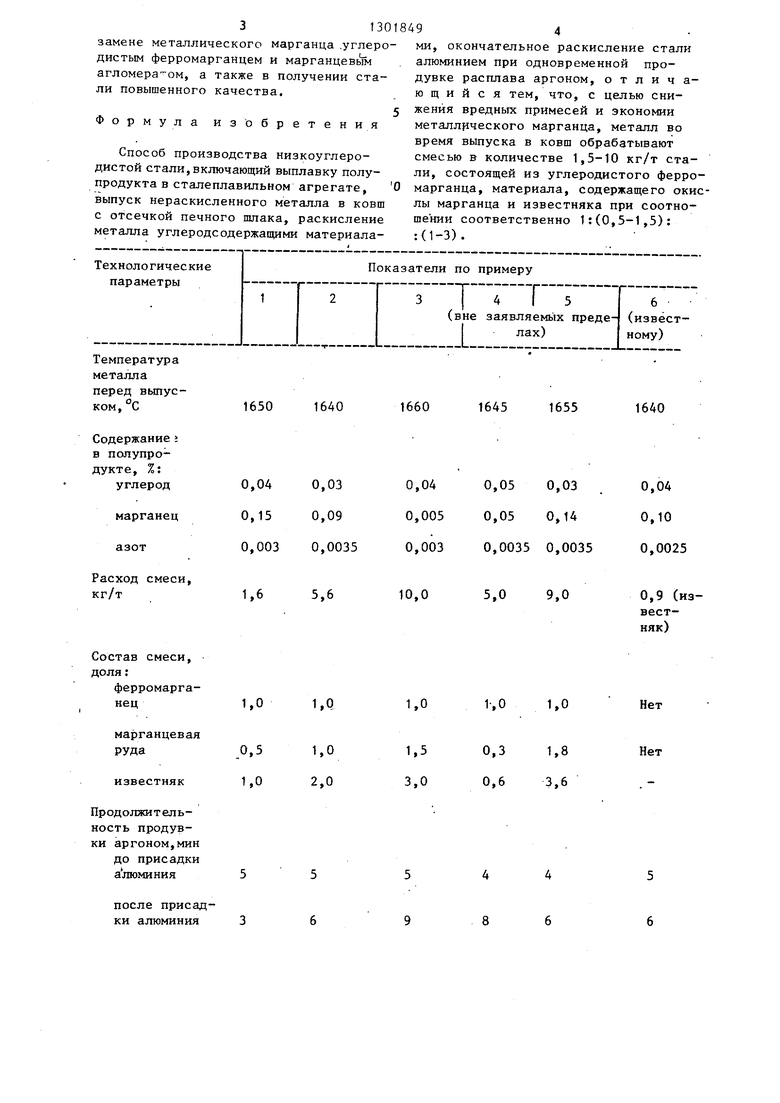

Содержание элементов, % в пробе 1:

Продолжение. таблицы

Нет

Нет

Нет

Есть

2,0

2,0 2,5

2,3

Нет

НетНет

2,15

1585

1590

1595

1590

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ АВТОЛИСТА | 1993 |

|

RU2068002C1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| Способ выплавки средне- и высоко-углЕРОдиСТыХ НизКОлЕгиРОВАННыХСТАлЕй | 1979 |

|

SU804695A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2012 |

|

RU2487171C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ СТАЛИ С ОСОБО НИЗКИМ СОДЕРЖАНИЕМ УГЛЕРОДА ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2031755C1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ПОТОЧНОГО ВАКУУМИРОВАНИЯ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ | 1993 |

|

RU2021077C1 |

Изобретение относится к черной металлургии, конкретнее к производству конвертерной нестареющей стали для автолиста. Цель изобретения - снижение содержания вредных примесей и экономия металлического марганца. Данньй способ производства низкоуглеродистой стали позволяет исключить использование металлического марганца при одновременном снижении в готовой стали содержания углерода, кремния и азота. Эффект обезуглероживания обусловлен одновременным вводом в металл компонентов смеси, состоящей из углеродистого ферромарганца, материала, содержащего окислы марганца и известняка. Смесь присаживается в количестве 1,5-10 кг/м стали при соотношении указанных компонентов соответственно 1:(0,5-1,5):(1-3). Расход смеси определяется по количеству углеродистого ферромарганца, необходимого для обеспечения марочного содержания марганца в стали. Количество окислов марганца и известняка в смеси определяется из необходимости активного обезуглероживания металла, защиты его поверхности от азота окислами углерода. Эффект от использования состоит в замене металлического марганца углеродистым ферромарганцем, а также в повышении выхода стали категории ОСВ. 1 табл. с (Л с со 00 4: СО

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки нестареющей стали в кислородном конвертере | 1979 |

|

SU912761A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-07—Публикация

1985-06-28—Подача