I

Изобретение относится к области черной металлургии, а именно к выплавке стали в конвертерах с комбинированной продувкой, и может бьггь использовано в конвертерных цехах.

Известны способы обезуглероживания жидкой .стали, продувкой сверху через фурму газовой смесью кислорода и инертного газа m, а также аргонно-кислородной смесью 2 с изменением состава дутья по ходу продувки в зависимости от скорости окис ления углерода, исходного химического состава и температуры металла.

Недостатками данных способов является плохое перемешивание металла при верхнем подводе дутья .и вследствие этого недостаточное приближение системы металл - шлак к состоянию равновесия, в связи с чем металл после продувки характеризуется повышенным содержанием серы и фосфора, высокой окисленностью и низким остаточным содержанием марганца.

Известен также способ получения стали в конвертере с продувкой кислородом через верхнкно фурму и переме шивающего газа через фурмы, расположенные в днище конвертера с соотношением к кислороду 1/3-1/3000 J3j .

Недостатками этого способа являются недостаточная степень перемешивания металла инертным газом (максимальный его расход составляет 33,3% от расхода кислорода), в связи с чем невозможно получение низкого содержания углерода после продувки, большие потери железа со шлаком и высокая окисленность металла.

Наиболее бпизким по технической сущности и достигаемому эффекту к изобретению является способ выплавки низкоуглеродистой стали с повьшенным содержанием марганца в конвертере, включающий комбинированную продувку расплава .кислородом сверху и инертным газом снизу с увеличением доли подводимого снизу дутья по ходу продувки AJ ..

Недостатком известного способа яв ляется то, что, несмотря на полное восстановление окислов железа и марганца из шпака к концу продувки, окисленность металла после продувки остается высокой, так как при низком содержании углерода содержание растворенного в металле кислорода помимо других технологических факторов

257 .2

определяется конечной концентрацией марганца. Кроме того, при использовании способа для выплавки низкоуглеродистых сталей в качестве раскислителей необходимо применять низкоуглеродистые марки ферромарганца, на изготовление которых идет сырье самого высокого качества.

Целью изобретения является повышение качества стали и снижение расхода ферросплавов.

Указанная цель достигается тем, что согласно способу выплавки низкоуглеродистой стали в конвертереj

включающему комбинированную продувку расплава кислородом сверху и инертным газом снизу с увеличением доли подводимогоснизу дутья по ходу продувки, выпуск металла и его раскисление низкоуглеродистыми марганцесодёржащими ферросплавами,углеродистые марганецсодержащие материалы вводят в металл по ходу продувки при содержании углерода 0,2-0,5%,

одновременно расход дутья снизу устанавливают в пределах 40-60% от общего расхода дутья с посдедуюшрм его увеличением до 70-90% при достижении содержания углерода 0,05-0,10%

и поддержанием этого расхода до конца продувки.

Сущность изобретения заключается в том, что в кислородных конвертерах с верхней продувкой из-за недостаточного перемешивания ванны отсутствует термодинамическое равновесие в системе металл - шлак. Приближение к равновесию можно осуществить путем вдувания через днище конвертера по

соответствующему режиму инертного газа, вследствие чего снижается окисленность металла и шлака и облегчается процесс обезуглероживания. Оптимизацией дутьевого режима можно добиться практически полного восстановления окислов марганца из шлака. Ввод при определенном содержании углерода в процессе продувки марганецсодержащих материалов и соответствующих дутьевых режимах плавки приводит к практически полному усвоению марганца и получению его высокого содержания в металле. Производство марганцовистого металлического продукта

с низким содержанием углерода и кислорода позволяет в дальнейшем получать сталь высокого качества за счет снижения эндогенных неметаллических включений, снизить расход дефицитных марок низкоуглеродйстого ферромарган ца, а также общее количество раскислителей на плавку. , Технологические режимы выплавки низкоуглеродистой стали с повышенным содержанием марганх а выбраны из условий получения максимального технического эффекта. Проведенными исследованиями установлено, что оптимальным является ввод в металл углеродис тых марганецсодержащих сплавов при содержании углерода 0,2-0,5%, так как при содержании углерода более 0,5% наличие в конвертере гетерогенного шлака приводит к значительному угару вводимого марганца кислородом дутья и окисленным шлаком. При дости жении содержания углерода 0,5% и менее распределение марганца меяду металлом и шлаком близко к равновесному и увеличение доли инертного газа до 40-60% от общего расхода за снижения парциального давления окиси углерода и улучшения условий массооб мена скорость окисления углерода резко возрастает и реакция окисления марганца не получает свое развитие. При вводе углеродистых марганецсодер жащих сплавов в металл с содержанием углерода менее 0,2% происходит также окисление марганца из-за неравномерного его распределения по объему ме талЛа в момент ввода, так как имеются локальные зоны с избытком кислоропа ввипу слабого перемешивания ван ны за счет низкой скорости реакции окисления углерода, которая лимитиру ется уже кинетическим звеном - подво дом реагирующих элементов к зоне реакции. -Расходы инертного газа на дополни тельное перемешивание ванны определя i ются условиями предотвращения окисления марганца из сплава, регулировани ем скорости реакции обезуглероживания расплава, с одной стороны и предотвращением выбросов и выносов шпакоме таллической эмульсии, с другой, при бурИом обезуглероживании. Расход инертного таза при содержа нии углерода 0,2-0,5% менее 40% от общего расхода дутья приводит к ухуд шению технико-экономических показате лей процесса, так как не обеспечивается соответствующее опережение скорости окисления углерода над скоростью окисления марганца и необходимого перемешивания для быстрого растворения марганцевого сплаваj а также равномерного распределения марганца, и имеет место градиент концентраций марганца по объему ванны, увеличение же его расхода более 60% приводит к выбросам и выносам из конвертера вследствие резкого увеличения количества вьщеляющейся окиси углерода, в связи с чем происходит сильное вспенивание ванны. При содержании углерода 0,05-0,10% происходит падение пламени, и процесс обезуглероживания металла резко тормозится , в это время получают свое развитие реакции окисления марганца и железа вследствие уменьшения удельной мощности перемешивания ванны пузьфями окиси углерода и поверхности контакта фаз. Для обеспечения термодинамических и кинетических условий преимущественного окисления углерода и защиты введенного марганца от окисления количество инертного газа должно быть не менее 70% от общего расхода дутья. При удельном расходе инертного газа 70% и вьш1е достигается произведение (%С)(%0) до 0,00180,0020, в связи с чем преимущественное развитие получает реакция обезуглероживания металла. Расход инертного газа более 90% от общего расхода дутья приводит к значительному увеличению длительности процесса, повьш1ению расхода чугуна за счет ухудшения теплового режима плавки из-за его сильного охлаждающего эффекта при безкислородной продувке. Пример. Опробование предложенного способа выплявки ниякоуглеродйстой стали проводили в 10-тонном опытно-промышленном конвертере с комбинированным дутьем. В качестве шихтовых материалов использовали металлический лом и передельный чугун следующего химического состава, %: С 4,0; Si 0,7; Мп 0,6; S 0,030; Р 20 с температурой 1300-1320°С. Металл продували сверху через трехсопловую фурму с критическим диаметром сопел 19 мм и углом раскрытия 12 град а инертный газ подавали через донные медные фурмы. Общая интенсивность подачи верхнего и нижнего дутья составляла 5,5 нм т-мин. В качестве шлакообразующих материалов использовали известьи плавиковый шпат. По ходу продувки при различных концентрациях

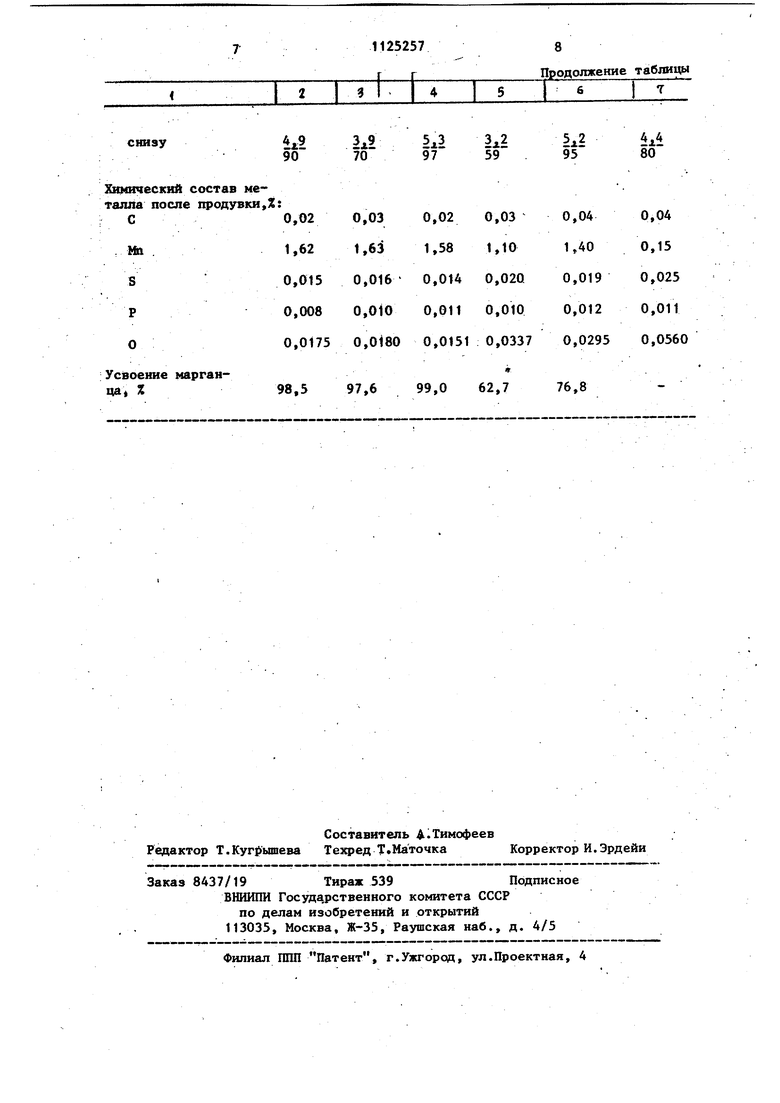

углерода присаживали углеродистый ферромарганец марки ФМн 75, содержащей 80% Мп и 7,0% С в количестве 150 кг. Опытные плавки проводили по следунлцей технологии: в конвертер завалив ал и 2,3 т металлолома, заливали 7,6 т чугуна, включали донное дутье с интенсивностью 0,3-0,5 нм/т-мин, поворачивали конвертер и начинали кислородную продувку с ийтенсивностью 5,0-5,2 нм/т мин. По истечении более 60% времени продувки отбирали пробу на химический состав, присаживали углеродистый ферромарганец с одновременным увеличением расхода нижнего дутья и соответственно уменьшения подачи кислорода на верхнюю фурму, затем после падения пламени под горловиной конвертера расход нижнего дутья еще увеличивали и по дрстиже-. НИИ содержания углерода в металле

0,02-0,04% производили замер температуры и отбор пробы. Результаты плавок, проведенных по предлагаемому и известному способам, представлены в табл. 1.

Таким образом, применение изобретения позволяет повысить качество металла и получить металл после продувки в конвертере с высоким содержанием марганца, тем самым исключить использование дефицитных низкоуглеродистых марганецсодержащих ферросплавов, обеспечить усвоение марганца более 95%, снизить содержание растворенного кислорода и уменьшить общий угар.раскислителей

Экономическая зффективность от внедрения предложенного способа за счет исключения применения металлического марганца составит 180 тыс. руб. э год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2135601C1 |

| Способ передела ванадиевых чугунов дуплекс-процессом @ | 1982 |

|

SU1038364A1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2003 |

|

RU2233890C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2000 |

|

RU2177508C1 |

| Способ выплавки низкоуглеродистой стали в конвейере | 1988 |

|

SU1715858A1 |

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1134608A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2002 |

|

RU2228366C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОУГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2103379C1 |

СПОСОБ ВЫПЛАВКИ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В КОНВЕРТЕРЕ, включающий комбинированную продувку расплава кислородом сверху и инертным газом снизу с увеличением доли подводимого снизу дутья по ходу продувки, выпуск металла и его раскисление низкоуглеррдистыми марганецсодержащими ферросплавами, отличающийся тем, что, с целью повьпиения качества стали и снижения .расхода ферросплавов, углеродистые марганецсодержащие материалы вводят в металл по ходу продувки при содержании углерода 0,2-0,5%, одновременно расход дутья снизу устанавливают в пределах 4060% от общего расхода дутья с после Л дующим его увеличением до 70-90% при достижении содержания углерода 0,050,1% и поддержанием этого расхода до конца продувки.

Химичесикй Состав металла перед вводом углеродистого ферромарганца, %: 0,50 С0,43 0,37

Интенсивность дутья, м/т« мин

- при достижении содержания углерода 0,02-0,5%

сверху

снизу

- посЛе достижения концентрации углерода в металле 0,05-0,10% до конца продувки

сверху

43 65

1л2

3j,0 57

35

0,3

2дЗ

М 20

50,20 0,15 0,63 0,26 0,23 0,40

Продолжение таблицы

Авторы

Даты

1984-11-23—Публикация

1983-07-04—Подача