Изобретение относится к области технической диагностики двигателя внутреннего сгорания, в частности к диагностике механизмов газораспределения, имеющих кулачковый привод.

Целью изобретения является снижение трудоемкости диагностирования механизма газораспределения баз разборки двигателя.

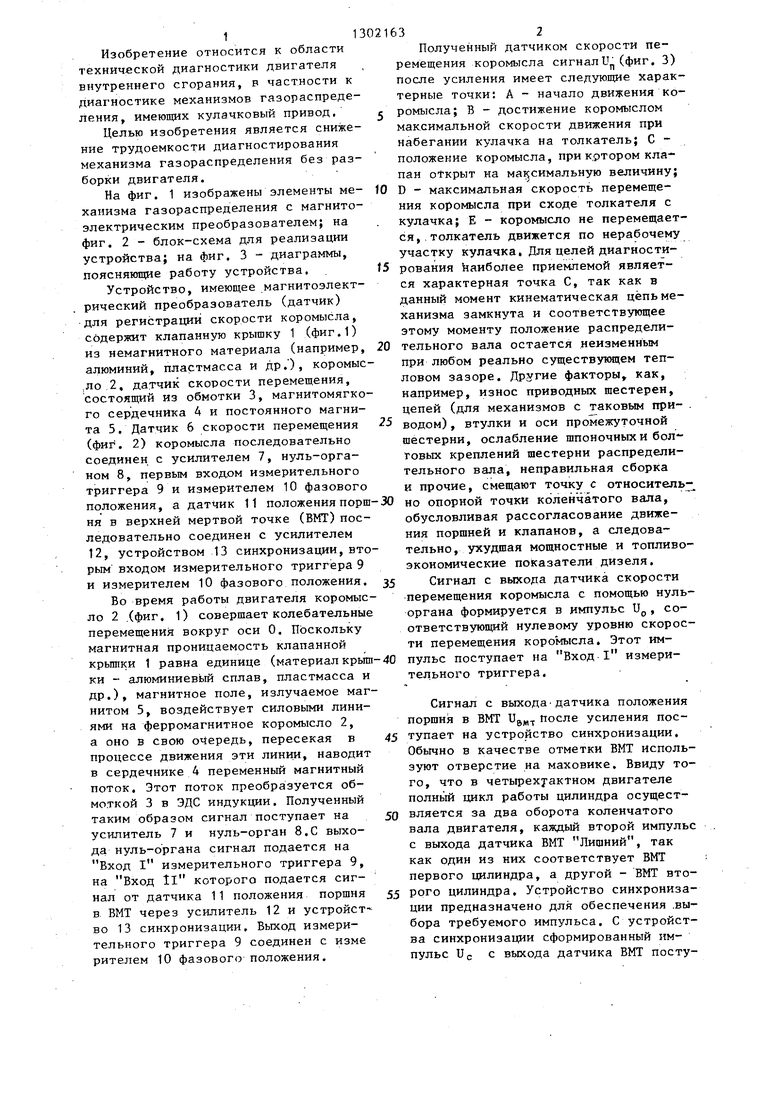

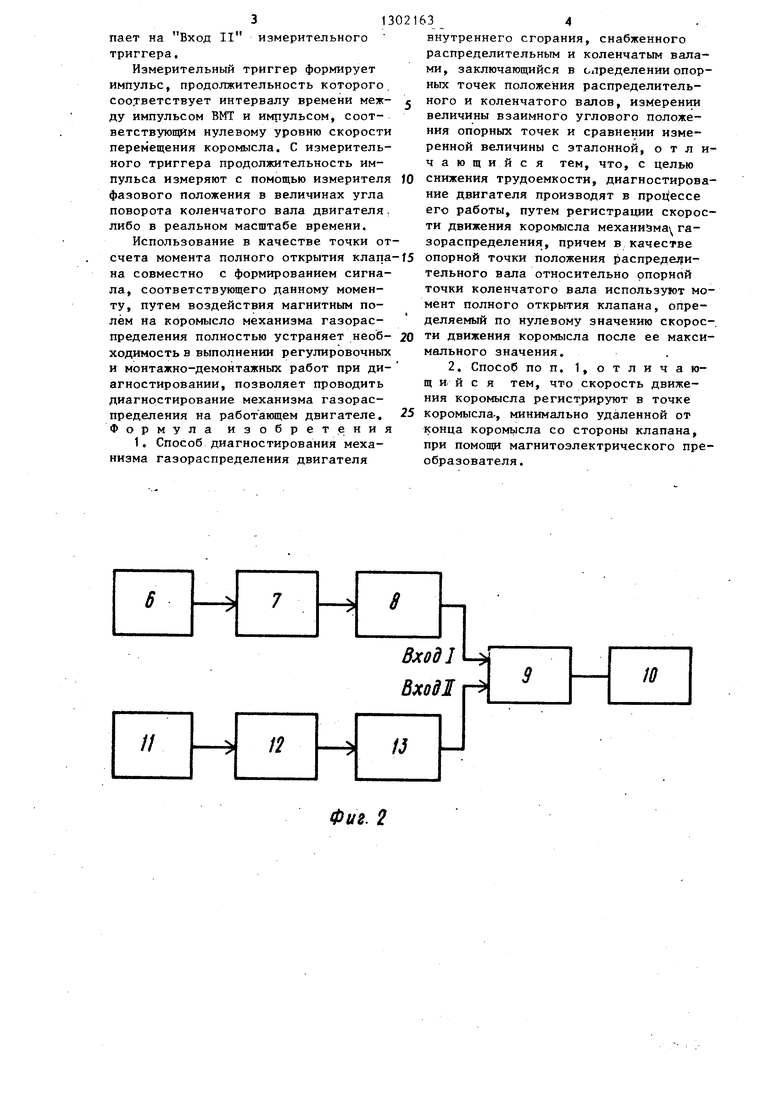

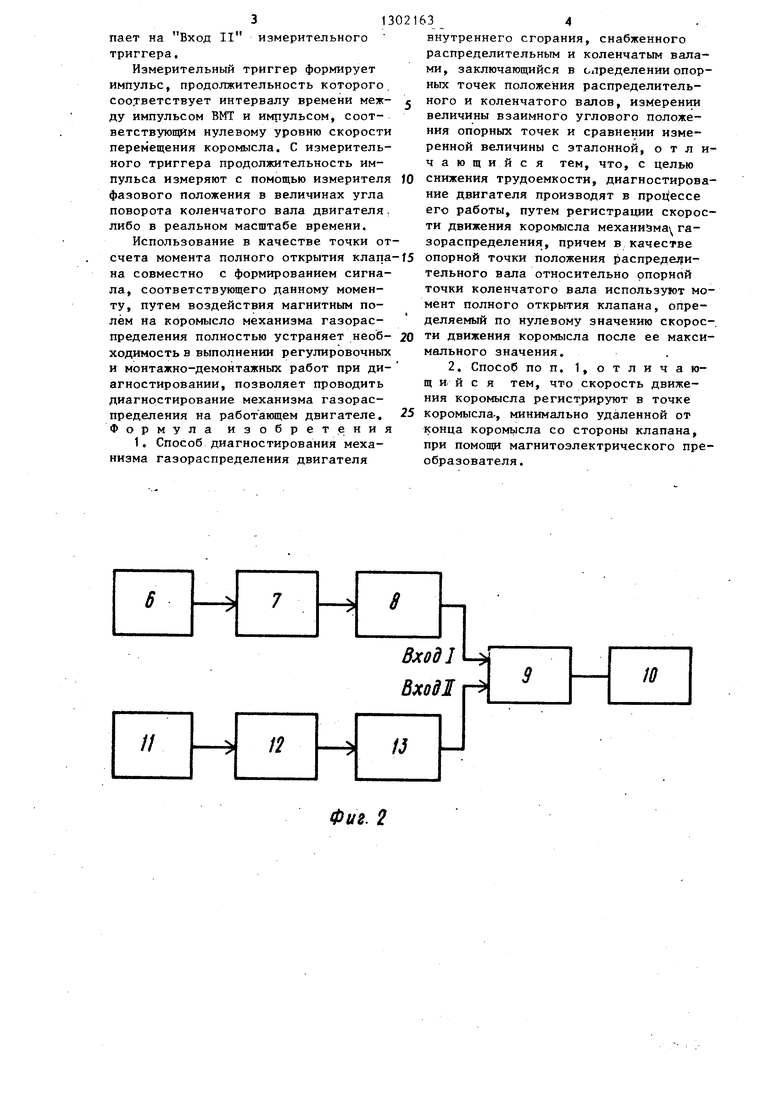

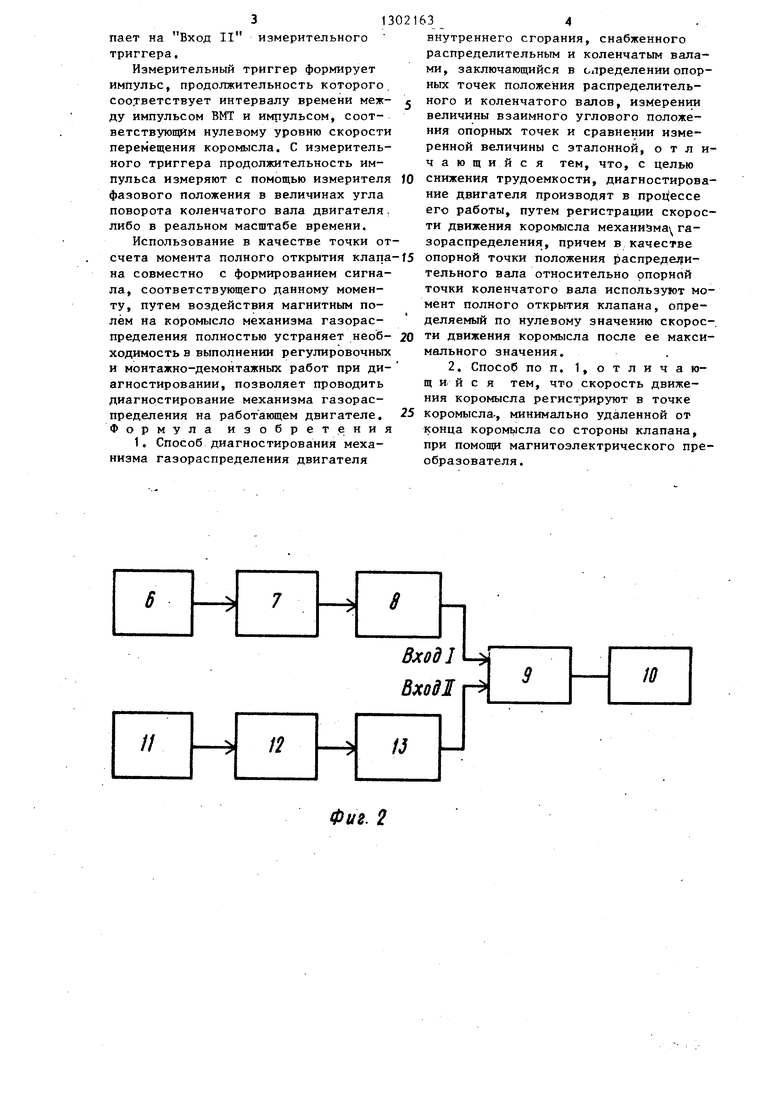

На фиг. 1 изображены элементы ме- ханизма газораспределения с магнитоэлектрическим преобразователем; на фиг. 2 - блок-схема для реализации устройства; на фиг. 3 - диаграммы, поясняющие работу устройства. .

Устройство, имеющее магнитоэлектрический преобразователь (датчик) для регистрации скорости коромысла, сбдержит клапанную крышку 1 (фиг.1) из немагнитного материала (например, алюминий, пластмасса и др.), коромыс ,ло 2, датчик СКОРОСТИ перемещения, состоящий из обмотки 3, магнитомягко го сердечника 4 и постоянного магнита 5 . Датчик 6 скорости перемещения (фиг. 2) коромысла последовательно соединен, с усилителем 7, нуль-органом 8, первым входом измерительного триггера 9 и измерителем 10 фазового положения, а датчик 11 положения порш ня в верхней мертвой точке (ВМТ) последовательно соединен с усилителем 12, устройством 13 синхронизации, вторым входом измерительного триггера 9 и измерителем 10 фазового положения.

Во время работы двигателя коромысло 2 .(фиг. 1) соверщает колебательные перемещения вокруг оси 0. Поскольку магнитная проницаемость клапанной крьшки 1 равна единице (материал крыш ки - алюминиевь1й сплав, пластмасса и др.), магнитное поле, излучаемое магнитом 5, воздействует силовыми линиями на ферромагнитное коромысло 2, а оно в свою очередь, пересекая в процессе движения эти линии, наводит в сердечнике 4 переменный магнитный поток. Этот поток преобразуется обмоткой 3 в ЭДС индукции. Полученный таким образом сигнал поступает на усилитель 7 и нуль-орган 8.С выхода нуль-органа сигнал подается на Вход I измерительного триггера 9, на Вход И которого подается сигнал от датчика 11 положения порщня в ВМТ через усилитель 12 и устройст- во 13 синхронизации. Выход измерительного триггера 9 соединен с изме рителем 10 фазового положения.

Полученный датчиком скорости перемещения коромысла сигнали(фиг. 3) после усиления имеет следующие характерные точки: А - начало движения коромысла; В - достижение коромыслом максимальной скорости движения при набегании кулачка на толкатель; С - положение коромысла, при кртором клапан otKpbiT на ма15симальную величину; D - максимальная скорость перемещения коромысла при сходе толкателя с кулачка; Е - коромысло не перемещается, . толкатель движется по нерабочему участку кулачка. Для целей диагностирования Наиболее приемлемой является характерная точка С, так как в данный момент кинематическая цепь механизма замкнута и соответствующее этому моменту положение распределительного вала остается неизменным при любом реально существующем тепловом зазоре. Другие факторы как, например, износ приводных щестерен, цепей (для механизмов с таковым при- водом), втулки и оси промежуточной шестерни, ослабление щпоночныхи бол- говых креплений шестерни распределительного вала, неправильная сборка и прочие, смещают точку с относительно опорной точки коленчатого вала, обусловливая рассогласование движения поршней и клапанов, а следовательно, ухудшая мощностные и топливо- экономические показатели дизеля.

Сигнал с выхода датчика скорости перемещения коромысла с помощью нуль- органа формируется в импульс U, соответствующий нулевому уровню скорости перемещения коромысла. Этот импульс поступает на Вход I измерительного триггера.

Сигнал с выхода-датчика положения поршня в ВМТ Ug После усиления поступает на устройство синхронизации. Обычно в качестве отметки ВМТ используют отверстие на маховике. Ввиду того, что в четьфехуактном двигателе полнь1й цикл работы цилиндра осуществляется за два оборота коленчатого вала двигателя, каждый второй импульс с выхода датчика ВИТ Лишний, так как один из них соответствует ВМТ первого цилиндра, а другой - ВМТ второго цилиндра. Устройство синхронизации предназначено для обеспечения .выбора требуемого импульса. С устройства синхронизации сформированный импульс и с с выхода датчика ВМТ посту

пает на Вход II измерительного триггера.

Измерительный триггер формирует импульс, продолжительность которого, соответствует интервалу времени между импульсом ВМТ и импульсом, соответствующим нулевому уровню скорости перемещения коромысла. С измерительного триггера продолжительность импульса измеряют с помощью измерителя фазового положения в величинах угла поворота коленчатого вала двигателя. либо в реальном масштабе времени.

Использование в качестве точки отсчета момента полного открытия клапа на совместно с формированием сигнала, соответствующего данному моменту, путем воздействия магнитным полем на коромысло механизма газораспределения полностью устраняет необ- ходимость в выполнении регулировочных и монтажно-демонтажных работ при диагностировании, позволяет проводить диагностирование механизма газораспределения на работающем двигателе. Формула изобретения

1. Способ диагностирования механизма газораспределения двигателя

0ui. 2

5 0

5

внутреннего сгорания, снабженного распределительным и коленчатым валами, заключающийся в определении опорных точек положения распределительного и коленчатого валов, измерении величины взаимного углового положения опорных точек и сравнении измеренной величины с эталонной, отличающийся тем, что, с целью снижения трудоемкости, диагностирование двигателя производят в процессе его работы, путем регистрации скорости движения коромысла механизма газораспределения, причем в качестве опорной точки положения pacпpeдeJ и- тельного вала относительно опорной точки коленчатого вала используют момент полного открытия клапана, определяемый по нулевому значению скорости движения коромысла после ее максимального значения,

2. Способ по п. 1,отличаю- щ и и с я тем, что скорость движения коромысла регистрируют в точке коромысла-, минимально удаленной от конца коромь1сла со стороны клапана, при помощи магнитоэлектрического преобразователя .

Фиг. 5

Изобретение относится к двигате- лестроению и может быть использовано при диагностике двигателя внутреннего сгорания. Целью гзобретения является снижение трудоемкости диагностирования. Применен безразборныйметод диагностирования на работающем двигателе, исключающий предварительную регулировку теплового зазора. Определяется взаимное угловое положение опорных точек распределительного и коленчатого валов. За опорную точку распределительного вала принимается момент полного открытия клапана, определяемый по нулевому уровню скорости движения коромысла 2. полного открытия клапана регистрируется с помощью магнитоэлектрического преобразователя, размещенного на наружной пов-ти неферромагнитной клапанной крышки 1 в точке минимального удаления от конца коромысла. 1 з.п. ф-лы, 3 ил. с S (Л Oi ОО Фиг. 1

| Вельских В.И | |||

| Справочник по техническому обслуживанию и диагностированию тракторов.-М.: Россельхозиздат, 1979. |

Авторы

Даты

1987-04-07—Публикация

1985-09-02—Подача