Изобретения относятся к машиностроению и могут быть использованы для диагностирования газораспределительного механизма двигателя внутреннего сгорания (ДВС) при его эксплуатации, для измерения угловых параметров газораспределительного механизма (ГРМ) после сборки двигателя на ремонтном или машиностроительном предприятии с целью итогового контроля технологического процесса ремонта или изготовления двигателя.

Одним из важнейших параметров диагностирования ГРМ является величина угла поворота коленчатого вала ДВС от момента начала или окончания движения клапана до момента положения коленчатого вала, соответствующего положению поршня первого (опорного) цилиндра в верхней мертвой точке (ВМТ) или в нижней мертвой точки (НМТ). Числовое значение этих углов является характерным для каждой марки двигателя и устанавливается разработчиком при доводке новой конструкции двигателя, но в процессе эксплуатации двигателя вследствие износа звеньев кинематической цепи «коленчатый вал - клапан» изменяется, что приводит к снижению эффективных показателей работы двигателя.

Известен способ диагностирования ГРМ, включающий измерение фаз открытия (закрытия) клапана в зависимости от поворота коленчатого вала ДВС (http://injectorservice.com.ua/phase_plugin.php), при котором получают график изменения давления в цилиндре с помощью осциллографа при работе двигателя на холостом ходу. По положению характерных точек и участков графика давления в цилиндре судят о правильности взаимного положения коленчатого и кулачкового (газораспределительного) валов. Данный способ определяет скорее качественную, а не количественную характеристику фаз газораспределения, т.к. давление в цилиндре определяется не только состоянием ГРМ, но состоянием цилиндро-поршневой группы, состоянием сопряжения «клапан - гнездо клапана» и др. Способ предусматривает использование сложного и дорогостоящего оборудования (специальный осциллограф со встроенным модулем и программой «USB - осциллограф»).

Наиболее близким по технической сущности и по достигаемому результату является способ (ГОСНИТИ) проверки фаз газораспределения двигателя «в статике», (Техническое обслуживание и ремонт машин в сельском хозяйстве. Под ред. Черноиванова В.И. М., 2003), заключающийся в том, что с помощью шаблона-угломера (например КИ - 13902) измеряют угол поворота коленчатого вала от момента начала открытия впускного клапана первого цилиндра до положения вала соответствующего ВМТ поршня первого цилиндра; измеренную с помощью шаблона величину угла сравнивают с эталонным значением (заданным конструкторской документацией) и делают вывод о состоянии газораспределительного механизма. Данный способ трудоемок (операция выполняется двумя исполнителями), велика погрешность измерения вследствие применения несовершенного средства измерения и отсутствия учета динамического фактора на передачу движения от коленчатого вала к клапану.

Известно устройство для диагностирования газораспределительного механизма ДВС (G01M 15/00, авторское свидетельство СССР №1686332, А1), содержащее датчик усилия и величины линейного перемещения клапанов, потенциометр для преобразования величины угла поворота коленчатого вала в электрический сигнал, двухкоординатный самописец, на который подаются сигналы датчиков и потенциометра через трехпозиционный выключатель. Полученные графики аналоговых сигналов сравнивают с эталонными графиками и делают выводы о состоянии ГРМ. Основными недостатками устройства является его ограниченность получением информации о ГРМ в виде аналогового сигнала, последующего измерения линейных величин сигналов и пересчета линейных значений в угловые.

Наиболее близким по технической сущности и достигаемому эффекту является устройство (Патент Российской Федерации N 2042125 кл. G01M 15/00, прототип), содержащее электроизолированное от головки седло клапана и клапан, соединенные последовательно проводами с осциллографом, образуя электрическую цепь; с осциллографом соединен и датчик ВМТ. Момент разрыва цепи (начало подъема клапана) и отметка сигнала датчика ВМТ фиксируются осциллографом, и по длине линии развертки между двумя отметками судят о величине угла поворота коленчатого вала.

Это устройство сложно в осуществлении: электрическая изоляция седла даже одного клапана технологически сложна и трудоемка, измерение угла по длине линии развертки осциллографа не обеспечивает достаточной точности.

Задача технического решения - повышение точности измерения фаз при диагностирования ГРМ двигателя при его работе на холостом ходу или при вращении его стартером, снижение трудоемкости проведения операции диагностирования, расширение номенклатуры проверяемых двигателей.

Поставленная задача решается тем, что в предлагаемом способе диагностирования газораспределительного механизма двигателя внутреннего сгорания, заключающемся в измерении углового перемещения коленчатого вала двигателя с момента открытия впускного клапана первого опорного цилиндра до момента положения вала, соответствующего верхней мертвой точке поршня опорного цилиндра, в отличие от прототипа измерение углового перемещения коленчатого вала осуществляют при помощи датчика углового перемещения, преобразующего угловое перемещение вала в электрические сигналы, передаваемые через блок селекции и коммутатор на цифровой счетчик, момент открытия клапана и положение вала, соответствующее верхней мертвой точке поршня цилиндра, определяют с помощью датчиков, электрические сигналы которых также поступают на блок селекции и коммутатор, управляющий началом и окончанием измерения углового перемещения коленчатого вала, по показаниям счетчика определяют цифровое значение угла поворота коленчатого вала и, сравнивая это значение с цифровым значением требования конструкторской документации к газораспределительному механизму, определяют его состояние.

Через каждый полный цикл работы цилиндра показания цифрового счетчика предварительно заносят в базу данных компьютера, а затем с помощью датчика положения выпускного клапана, блока селекции и коммутатора показания счетчика обнуляют и процесс измерения повторяют.

Устройство для диагностирования газораспределительного механизма двигателя внутреннего сгорания, содержащее датчик положения коленчатого вала, соответствующего верхней мертвой точке поршня опорного цилиндра, в отличие от прототипа на коленчатом валу для измерения угла его перемещения установлен датчик углового перемещения, соединенный с блоком селекции и коммутатором, установленным вне двигателя, к которому подсоединены датчик положения впускного клапана, размещенный на съемной технологической крышке клапанного механизма, устанавливаемой на диагностируемый двигатель, блок селекции и коммутатор подсоединены к блоку питания и цифровому счетчику, также соединенному с блоком питания. Устройство дополнительно содержит датчик положения выпускного клапана, размещенный на съемной технологической крышке клапанного механизма и соединенный с блоком селекции и коммутатором, а также компьютер, подсоединенный к цифровому счетчику. Использование датчика-энкодера для измерения углового перемещения коленчатого вала позволяет в сочетании с цифровым счетчиком повысить точность измерения, представить результаты измерения в виде числовых значений на дисплее счетчика или, при необходимости, передать их в базу данных компьютера для хранения и последующей статистической обработки, а использование технологических крышек клапанного механизма, соответствующих маркам проверяемых двигателей, снижает трудозатраты диагностирования двигателей и расширяет их номенклатуру.

Проведенный поиск по патентной и научно-технической литературе показал, что новая совокупность признаков и в способе, и в устройстве, позволяющая повысить точность измерения фаз газораспределения ДВС при его работе на холостом ходу и снизить трудоемкость диагностирования не известна из уровня техники, что доказывает соответствие технического решения критерию «новизна» и «изобретательский уровень».

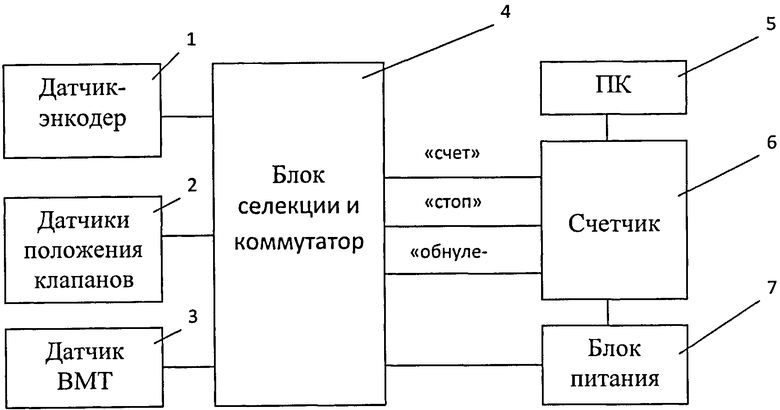

Для осуществления заявляемого способа используют устройство для диагностирования газораспределительного механизма ДВС путем измерения, цифровой визуализации и сохранения данных результатов измерения, блок-схема которого представлена на чертеже.

Устройство содержит датчик 1 (энкодер), преобразующий угловое перемещение коленчатого вала в электрические сигналы; смонтированные на технологической крышке два и более датчика 2 положения впускного и выпускного клапанов (например, два датчика на первом (опорном) цилиндре ДВС); датчик 3 положения коленчатого вала, соответствующего ВМТ поршня опорного цилиндра, установленный на коленчатом валу, блок 4 селекции и коммутатор для подключения датчиков 2 и 3 подачи на цифровой счетчик 6 сигналов - команд «счет», «стоп», «обнуление»; блок 7 питания с выходными характеристиками, соответствующими требованиям энергообеспечения цифрового счетчика и блока 4 селекции, персональный компьютер 5 (при необходимости).

Устройство работает следующим образом. На проверяемый двигатель с предварительно отрегулированными тепловыми зазорами клапанов устанавливается технологическая крышка со смонтированными на ней датчиками 2 положения клапанов. Поворачивая коленчатый вал двигателя («от руки» или стартером), устанавливают кулачковый вал в положение «оба клапана закрыты»; датчики 2 положения клапанов, соединенные проводниками с блоком 4 селекции и коммутации 4, регулируют так, чтобы при изменении положения клапана (при начале движения) происходила смена потенциала на датчике 2, которая используется для выработки команд счетчику, при этом датчик 2 положения впускного клапана формирует команду «счет», а датчик 2 положения выпускного клапана этого же цилиндра формирует команду «обнуление». К цифровому счетчику 6 и блоку 4 селекции подключают блок питания 7. Цифровой счетчик 6 и блок 4 селекции и коммутации располагают в положении, удобном для управления и визуального наблюдения. Для проведения измерения датчику 1 углового перемещения (энкодеру) сообщают синхронные с коленчатым валом обороты (например, вал датчика прижимают через удлиняющую штангу к торцу коленчатого вала). «Вырезанное» из непрерывного потока количество электрических сигналов, соответствующее измеряемому углу поворота коленчатого вала, высвечивается на цифровом табло счетчика и (или) вводится в базу данных персонального компьютера; после команды обнуления на каждом последующем цикле (через каждый полный цикл работы цилиндра, т.е. 720° поворота коленчатого вала) счет электрических сигналов и процесс измерения повторяется.

Предложенный способ и устройство для его осуществления позволяют повысить точность измерения, снизить трудозатраты проведения операций диагностирования, увеличить номенклатуру проверяемых ДВС.

Изобретение может быть использовано для диагностирования газораспределительного механизма двигателя внутреннего сгорания. Способ диагностирования газораспределительного механизма двигателя внутреннего сгорания заключается в измерении углового перемещения коленчатого вала двигателя с момента открытия впускного клапана первого опорного цилиндра до момента положения вала, соответствующего верхней мертвой точке поршня опорного цилиндра. Измерение углового перемещения коленчатого вала осуществляют при помощи датчика углового перемещения, преобразующего угловое перемещение вала в электрические сигналы, передаваемые через блок селекции и коммутатор на цифровой счетчик. Момент открытия клапана и положение вала, соответствующее верхней мертвой точке поршня цилиндра, определяют с помощью датчиков, электрические сигналы которых также поступают на блок селекции и коммутатор, управляющий началом и окончанием измерения углового перемещения коленчатого вала. По показаниям счетчика определяют цифровое значение угла поворота коленчатого вала и, сравнивая это значение с цифровым значением требования конструкторской документации к газораспределительному механизму, определяют его состояние. Раскрыто устройство для осуществления способа. Технический результат заключается в повышении точности измерения. 2 н. и 2 з.п. ф-лы, 1 ил.

1. Способ диагностирования газораспределительного механизма двигателя внутреннего сгорания, заключающийся в измерении углового перемещения коленчатого вала двигателя с момента открытия впускного клапана первого опорного цилиндра до момента положения вала, соответствующего верхней мертвой точке поршня опорного цилиндра, отличающийся тем, что измерение углового перемещения коленчатого вала осуществляют при помощи датчика углового перемещения, преобразующего угловое перемещение вала в электрические сигналы, передаваемые через блок селекции и коммутатор на цифровой счетчик, момент открытия клапана и положение вала, соответствующее верхней мертвой точке поршня цилиндра, определяют с помощью датчиков, электрические сигналы которых также поступают на блок селекции и коммутатор, управляющий началом и окончанием измерения углового перемещения коленчатого вала, по показаниям счетчика определяют цифровое значение угла поворота коленчатого вала и, сравнивая это значение с цифровым значением требования конструкторской документации к газораспределительному механизму, определяют его состояние.

2. Способ по п.1, отличающийся тем, что через каждый полный цикл работы цилиндра показания цифрового счетчика предварительно заносят в базу данных компьютера, а затем с помощью датчика положения выпускного клапана, блока селекции и коммутатора показания счетчика обнуляют и процесс измерения повторяют.

3. Устройство для диагностирования газораспределительного механизма двигателя внутреннего сгорания, содержащее датчик положения коленчатого вала, соответствующего верхней мертвой точке поршня опорного цилиндра, отличающееся тем, что на коленчатом валу для измерения угла его перемещения установлен датчик углового перемещения, соединенный с блоком селекции и коммутатором, установленным вне двигателя, к которому подсоединены датчик положения впускного клапана, размещенный на съемной технологической крышке, устанавливаемой на диагностируемый двигатель, блок селекции и коммутатор подсоединены к блоку питания и цифровому счетчику, также соединенному с блоком питания.

4. Устройство по п.3, отличающееся тем, что дополнительно содержит датчик положения выпускного клапана, размещенный на съемной технологической крышке, соединенный с блоком селекции и коммутатором, а также компьютер, подсоединенный к цифровому счетчику.

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ФАЗ ГАЗОРАСПРЕДЕЛЕНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2042125C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГАЗОРАСПРЕДЕЛИТЕЛЬНОГО МЕХАНИЗМА ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1996 |

|

RU2128828C1 |

| Способ диагностирования газораспределительного механизма двигателя внутреннего сгорания | 1989 |

|

SU1686332A1 |

| Способ диагностирования механизма газораспределения двигателя внутреннего сгорания | 1985 |

|

SU1302163A1 |

| US 4483185 A, 20.11.1984 | |||

| US 2005279159 A1, 22.12.2005 | |||

| US 2004002810 A1, 01.01.2007. | |||

Авторы

Даты

2013-06-10—Публикация

2011-12-12—Подача