Изобретение относится к механическим испытаниям изделий, а именно к способам испытаний изделий на ус- талостное разрушение, и может быть использовано при определении усталостной прочности и ресурса режущего инструмента.

Цель изобретения - повьшение достоверности испытаний режущего инструмента за счет приближения условий испытаний к реальным (к процессу резания).

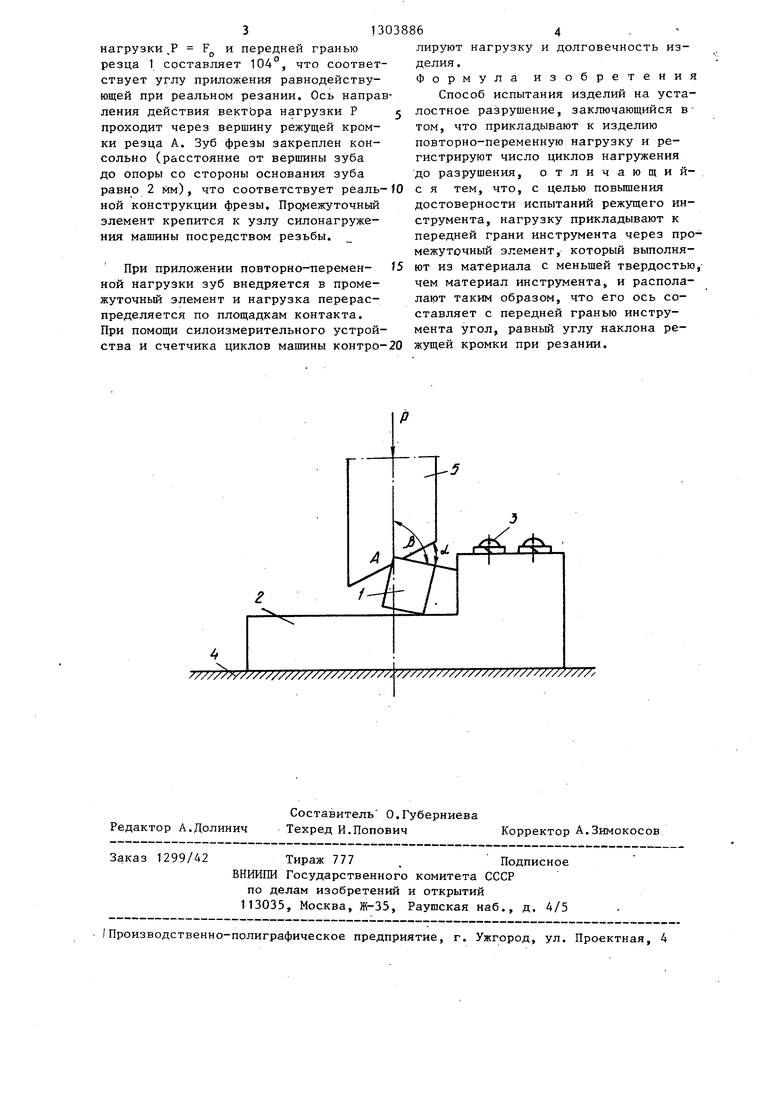

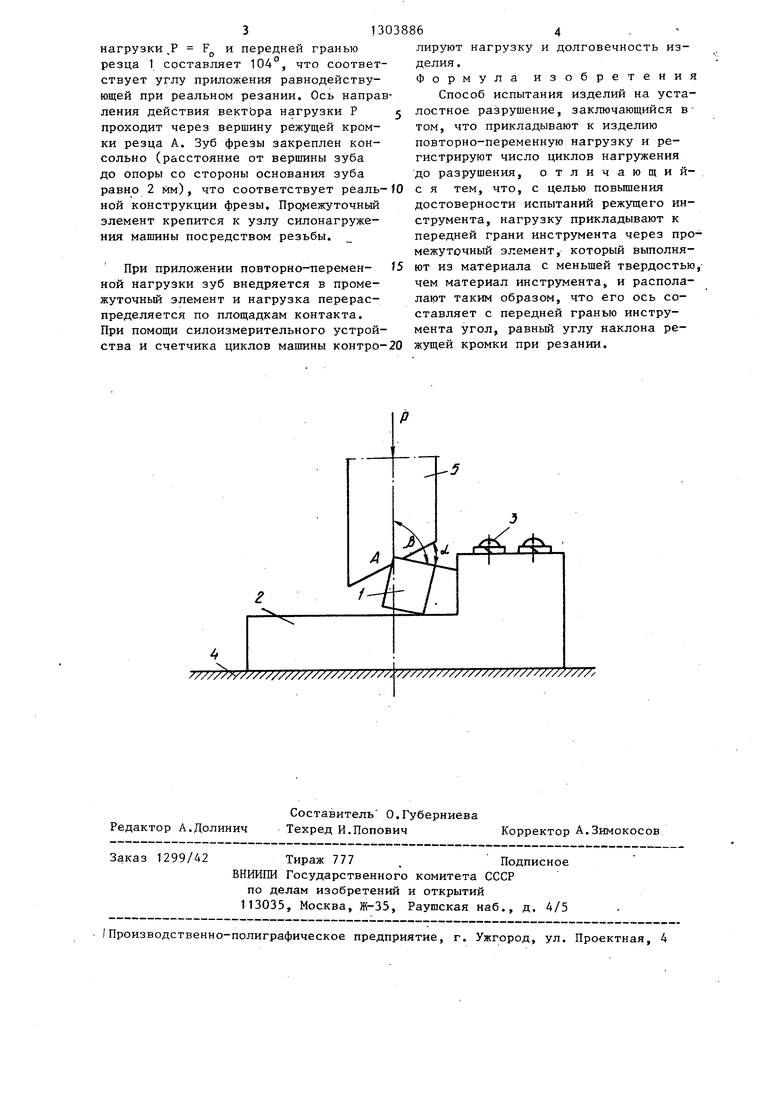

На чертеже изображена схема реализации способа.

При проведении испытаний инструмента на усталостных машинах к образцу прикладывается усилие, соответствующее равнодействующей сил резания. Эта нагрузка контролируется при усталостных испытаниях. Величина ее фактически и определяет напряженное состояние режущего элемента, приводящее его к разрушению, так как прочность инструмента определяется как прочность конструкции режущего элемента. Однако нагрузка в режущем элементе приложена в виде распределенной нагрузки на передней и задней гранях инструмента, поэтому напряжения в зоне контакта сравнительно навелики (в зоне контакта обычно происходят лишь явления, связанные с трением и износом), разрушение происходит в законтактной зон и начинается в области максимальных растягивающих напряжений на передней грани. Для воспроизведения реальной картины нагружения инструмента равнодействующую сил резания необходимо приложить в виде распределенных нагрузок на передней и задней гранях резца (в районе режущей кромки). Это возможно осуществить внедрением режущего элемента в плоскость. Для внедрения необходимо, чтобы материал промежуточного элемета, передающего нагрузку, был выполнен из менее твердого материала, чем рзец. А также для обеспечения распределения нагрузки по площадкам передней и задней грани плоскость , контактирующая с резцом, должна быть наклнена относительно передней грани, резца. Изменением угла наклона возможно осуществление перераспределения нагрузок для учета специфики работы того или иного режущего инструмента. При отсутствии наклона меж

5

0

5

0

5

0

5

0

ду передней гранью и контактирующей поверхностью передача нагрузки будет осуществляться через переднюю грань резца, что существенно исказит напряженно-деформированное состояние инструмента.

Способ осуществляется следующим образом.

Режущий элемент укрепляется в захватах усталостной машины. Крепление режущего элемента должно быть аналогично его креплению в инструменте при эксплуатации. К режущей кромке через цепь силонагружения усталостной машины и промежуточньй элемент прикладывается циклическое усилие . Промежуточный элемент контактирует с режущей кромкой инструмента своей наклонной по отношению к передней грани режущего элемента поверхностью. Сила прикладывается таким образом, что ось направления приложения нагрузки проходит через вершину режущей кромки.

Пример реализации способа.

Рассмотрим конкретный пример испытания твердосплавного зуба (материал зуба сплав Т15К6) сборной червячной фрезы (модуль зуба m 2,5), лред- назна енной для обработки вилки рулевого управления автомобиля (материал обрабатываемой детали сталь 35).

Твердосплавный зуб 1 (тбердость материала HRC 73-75) закрепляют в захвате-опоре 2 при помощи винтов 3. Опору 2 с зубом 1 устанавливают на месте расположения опор, воспринимающих нагрузку 4, усталостной машины. Промежуточньй элемент 5 выполнен в виде цилиндра, усеченного под углом к его центральной оси. Материал для промежуточного элемента 5 был выбран сталь 20Х (твердость HRC 60-63). Угол об между передней гранью режущего элемента 1 и наклонной поверх- ностью промежуточного элемента 5 со- ;ставил 30 , что соответствует углу наклона режущей кромки при резании. Такое значение угла позволяет при наших испытаниях распределить нагрузку по передней и задней грани резца аналогично этому распределению при эксплуатации (составляющие сил реза

ния Fj и F другу, как

ll

соотносятся друг к при результирующей.

замеренной при зубонарезании на вьте- указанной детали Fp 255 кг). Угол |5 между осью направления приложения

нагрузки,Р F

и передней гранью

резца 1 составляет 104°, что соответствует углу приложения равнодействующей при реальном резании. Ось наорав ления действия вектора нагрузки Р проходит через вершину режущей кромки резца А. Зуб фрезы закреплен кон- сольно (расстояние от вершины зуба до опоры со стороны основания зуба

лируют нагрузку и долговечность делия .

Формула изобретен Способ испытания изделий на ус лостное разрушение, заключающийся

том, что прикладывают к изделию повторно-переменную нагрузку и ре гистрируют число циклов нагружени до разрушения, отличающи

равно 2 мм), что соответствует реаль-fО с я тем, что, с целью повьппения ной конструкции фрезы. Про.межуточный элемент крепится к узлу силонагруже- ния машины посредством резьбы.

достоверности испытаний режущего струмента, нагрузку прикладывают передней грани инструмента через межуточный элемент, который выпол J5 ют из материала с меньшей твердос чем материал инструмента, и распо лают таким образом, что его ось с ставляет с передней гранью инстру мента угол, равный углу наклона р

При приложении повторно-переменной нагрузки зуб внедряется в промежуточный элемент и нагрузка перераспределяется по площадкам контакта. При помощи силоизмерительного устройства и счетчика циклов машины контро-20 жущей кромки при резании.

8864

лируют нагрузку и долговечность изделия .

Формула изобретения Способ испытания изделий на усталостное разрушение, заключающийся в

том, что прикладывают к изделию повторно-переменную нагрузку и регистрируют число циклов нагружения до разрушения, отличающий-

с я тем, что, с целью повьппения

с я тем, что, с целью повьппения

достоверности испытаний режущего инструмента, нагрузку прикладывают к передней грани инструмента через промежуточный элемент, который выполня- ют из материала с меньшей твердостью, чем материал инструмента, и распола- лают таким образом, что его ось составляет с передней гранью инструмента угол, равный углу наклона ре

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УСТАНОВКИ РЕЖУЩЕГО ИНСТРУМЕНТА НА ИСПОЛНИТЕЛЬНОМ ОРГАНЕ | 1993 |

|

RU2039869C1 |

| ГОРНОРЕЖУЩИЙ ИНСТРУМЕНТ | 2006 |

|

RU2307932C1 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЕ ВСТАВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2584619C2 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И РЕЖУЩИЙ ИНСТРУМЕНТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2514243C1 |

| РЕЖУЩИЕ ИНСТРУМЕНТЫ, ДЕРЖАТЕЛИ РЕЖУЩЕГО ИНСТРУМЕНТА И РЕЖУЩИЕ ВСТАВКИ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2010 |

|

RU2720466C2 |

| Фреза сборная с круглыми резцами для изготовления фасонных поверхностей в изделиях из древесины | 2021 |

|

RU2783179C1 |

| РЕЗЕЦ ДЛЯ ГОРНЫХ МАШИН | 1994 |

|

RU2071562C1 |

| АСИММЕТРИЧНЫЙ РЕЗЕЦ ДЛЯ БУРИЛЬНОГО ИНСТРУМЕНТА | 2017 |

|

RU2670306C1 |

| ПРОРЕЗНАЯ ИЛИ ОТРЕЗНАЯ ДИСКОВАЯ ФРЕЗА | 1993 |

|

RU2041029C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ФИБР | 2006 |

|

RU2344904C2 |

Изобретение относится к области механических испытаний изделий, а именно к способам испытаний изделий на усталостное разрушение, и может быть использовано при определении усталостной прочности и ресурса режущего инструмента. Цель изобретения - повышение достоверности испытаний режущего инструмента за счет приближения условий испы таний к реальным, что обеспечивается распределением нагрузок на переднюю и заднюю грани резца аналогично нагрузкам, действующим в процессе резания, для чего нагрузку к инструменту прикла- дьшают через промежуточный элемент меньшей твердости по сравнению с испытуемым материалом резца. Промежу- точньй элемент располагают под углом к передней грани инструмента, величину угла выбирают соответственно углу наклона режущей кромки при резании. 1 ил. с S (Л со о со 00 00 а

//////: у/// ////////////////// л

Составитель О.Губерниева Редактор А.Долинич Техред И.ПоповичКорректор А.Знмокосов

1299/Д2

Тираж 777 . Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

I Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Машина для испытания материалов на усталость при асимметричных циклах нагружения | 1981 |

|

SU1019283A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-04-15—Публикация

1985-08-01—Подача