Изобретение относится к обработке материалов резанием и может быть использовано при отрезке материала или прорезке пазов в деталях.

Особо высокие требования предъявляются к фрезам при отрезке материала и прорезке узких пазов как в обычных, так и труднообрабатываемых заготовках (при ширине фрез Н<1D). Зубья таких узких фрез обладают малой прочностью и стойкостью, что снижает качество и производительность обработки промышленных деталей.

Известны стандартные дисковые прорезные (шлицевые) и отрезные прямозубые фрезы (см. ГОСТ 2679-73. Фрезы прорезные (шлицевые) и отрезные). Передняя поверхность и спинка этих фрез образуются одной плоскостью.

Однако образующаяся в процессе прорезки паза или отрезки стружка прямоугольной формы при срезании расширяется и утолщается, что приводит к трению стружки об обработанную поверхность и снижению чистоты. Неравномерное резание при работе прямозубыми фрезами, возникающее вследствие ударной или резко возрастающей нагрузки при вхождении режущей кромки в материал сразу всей шириной, приводит к поломке зубьев, уводу пильного диска фрезы, особенно при резании труднообрабатываемых материалов. Кроме того, стесненные условия работы фрезы по причине малого объема межзубой впадины и узкой ширины паза приводят к забиванию впадины стружкой и выкрашиванию зубьев, увеличению неравномерности работы фрезы, снижению качества и режимов резания.

Известны дисковые фрезы с наклонным зубом переменно чередующегося направления, позволяющие улучшить условия резания повысить производительность труда. Однако такие фрезы обладают существенными конструктивными и технологическими недостатками.

Большой шаг между зубьями и малое их число обусловленные технологическими трудностями формообразования и заточки зубьев и по причине неуравновешенных осевых сил на боковых сторонах фрезы приводят к вибрациям в процессе фрезерования, так как в резании участвует не более 1.2 зубьев. Указанные фрезы для увеличения прочности и жесткости изготавливают большой толщины, а для отрезки и прорезки узких пазов необходимы тонкие фрезы.

Целью изобретения является повышение качества и производительности обработки изделий.

Это достигается тем, что у прорезной или отрезной дисковой фрезы, содержащей корпус с режущими зубьями с клиновидной формой спинки и передней поверхности, ребро которой проходит через вершину зуба фрезы, передняя поверхность зуба фрезы выполнена в виде двух плоскостей, расположенных под различными углами к осевой плоскости, проходящей через вершину зуба, при этом ребра двух соседних зубьев смещены в противоположные стороны по отношению к плоскости, перпендикулярной оси фрезы и проходящей через ее середину. Ребра на передней поверхности и спинке зуба притуплены фаской или скруглением.

Применительно к фрезе, у которой главное движение вращательное, в процессе врезания и дальнейшей подачи происходит постепенное возрастание нагрузки на режущие кромки, причем основную нагрузку в первоначальный момент воспринимает вершинная часть зуба. Обработка материала начинается с внедрения точечной вершины, расположенной на пересечении наклонных режущих кромок зуба фрезы с дальнейшим переходом к резанию самими наклонными режущими кромками. Процесс резания заканчивается окончательным профилированием стенок паза крайним точками режущих кромок, где усилие резания почти полностью отсутствует. При таком фрезеровании обеспечивается спокойный равномерный и плавный режим работы инструмента. Наклонные под углом ω к оси режущие кромки образуют при резании разделенные на отдельные, легко завиваемые и свободно размещаемые во впадине зуба фрезы стружки, оставляя на долю периферийных вершинных точек режущих кромок лишь окончательную зачистку и точное профилирование обрабатываемых поверхностей изделия. С увеличением толщины слоя материала, срезаемого зубом фрезы, увеличивается длина активной части ребра двухгранного угла на передней поверхности зуба, что приводит к уменьшению удельной нагрузки на переднюю поверхность, повышению режимов резания и производительности труда. Клинообразная форма спинки способствует увеличению прочности зуба, что позволяет также повысить режимы и производительность обработки.

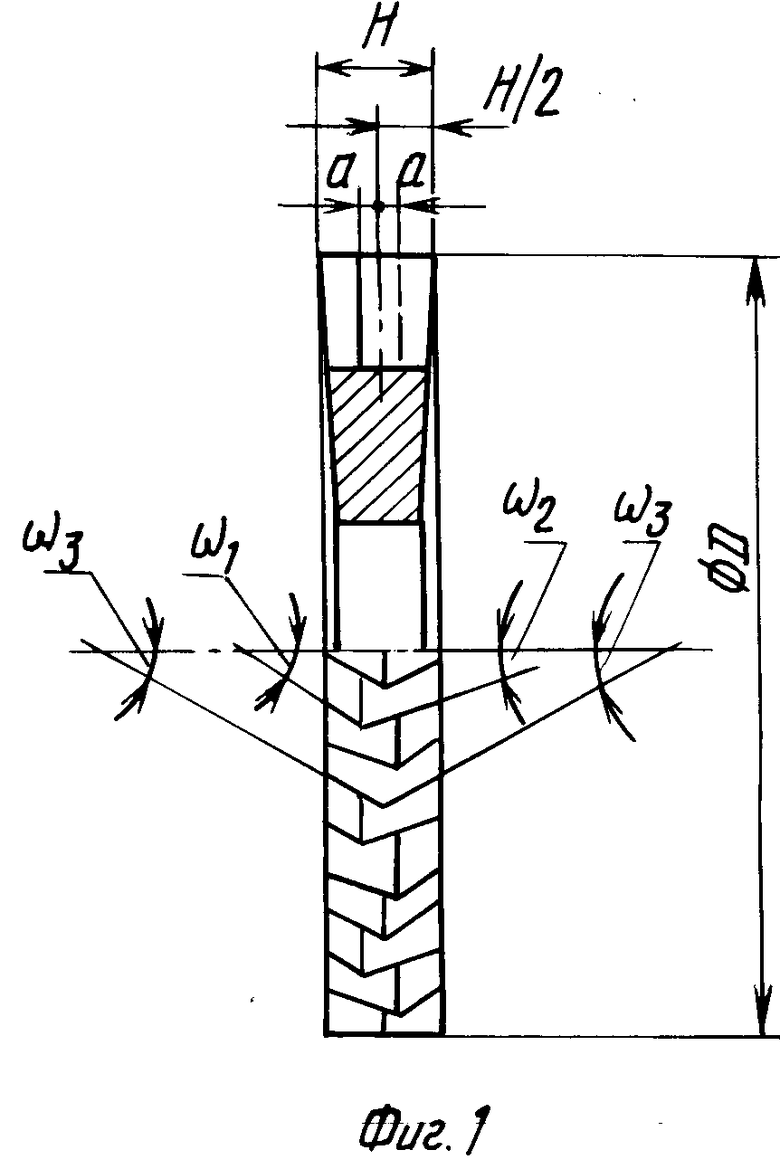

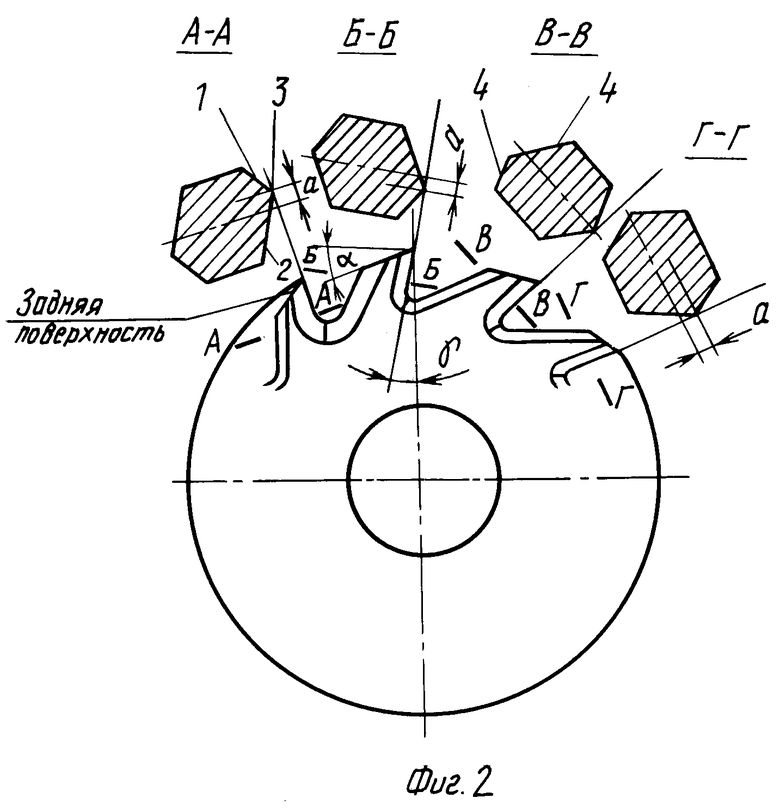

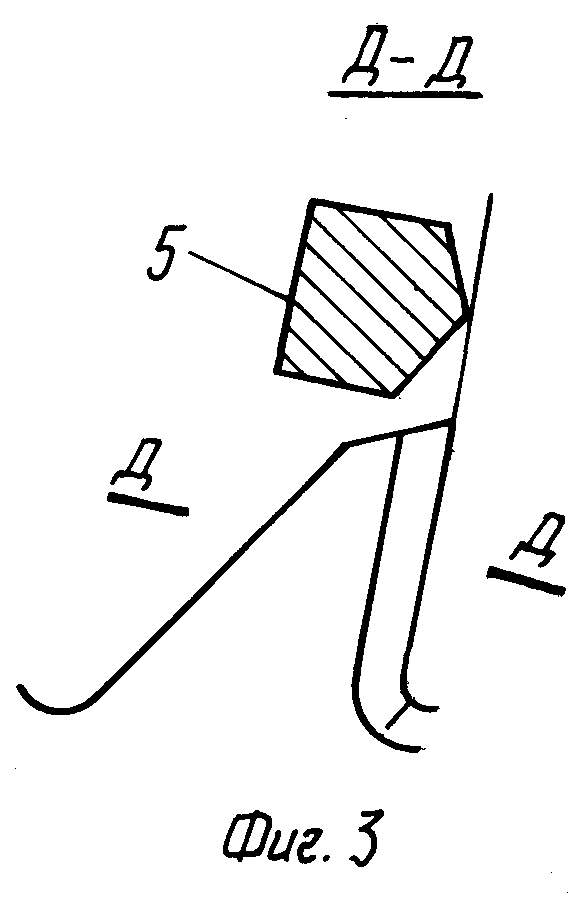

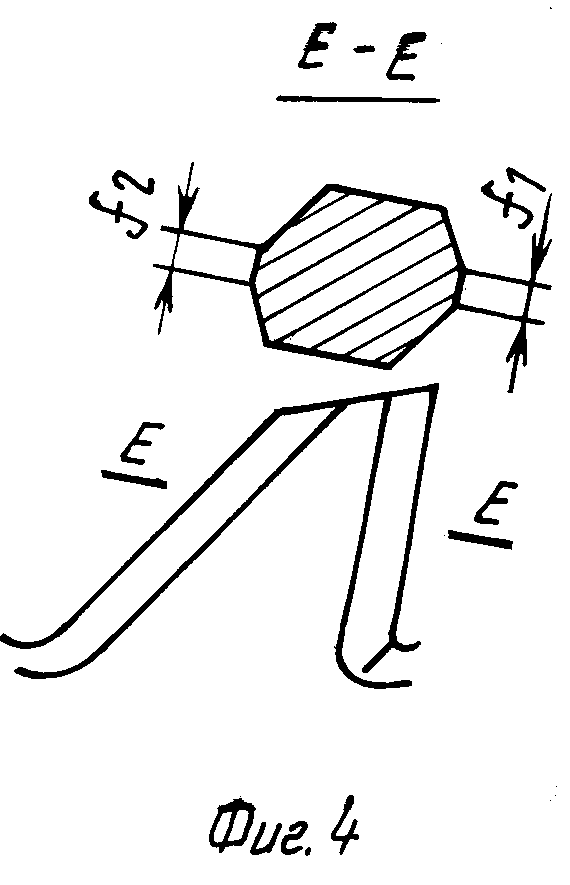

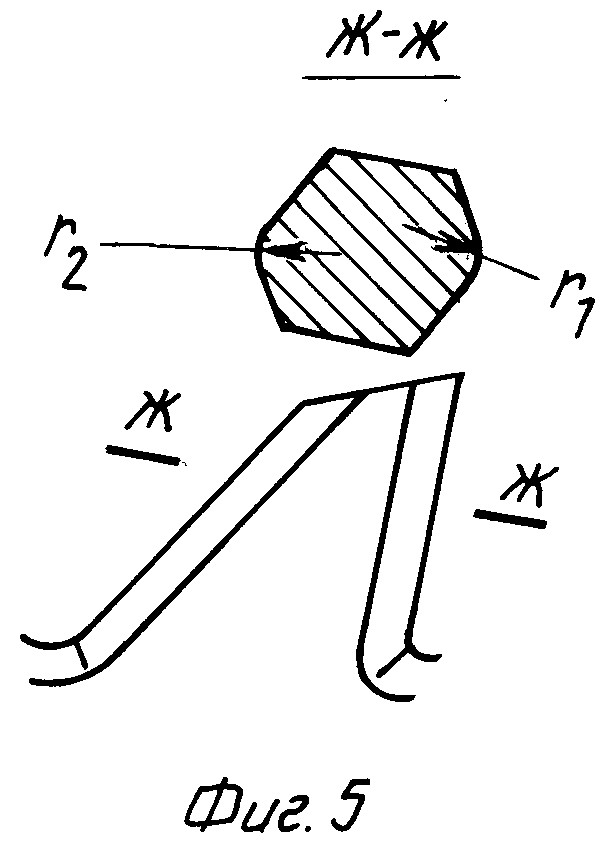

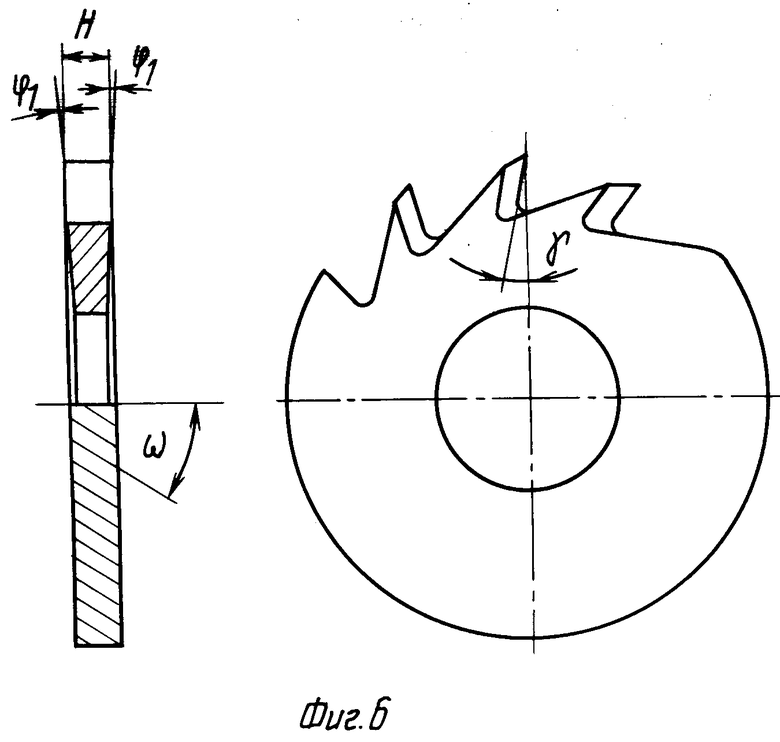

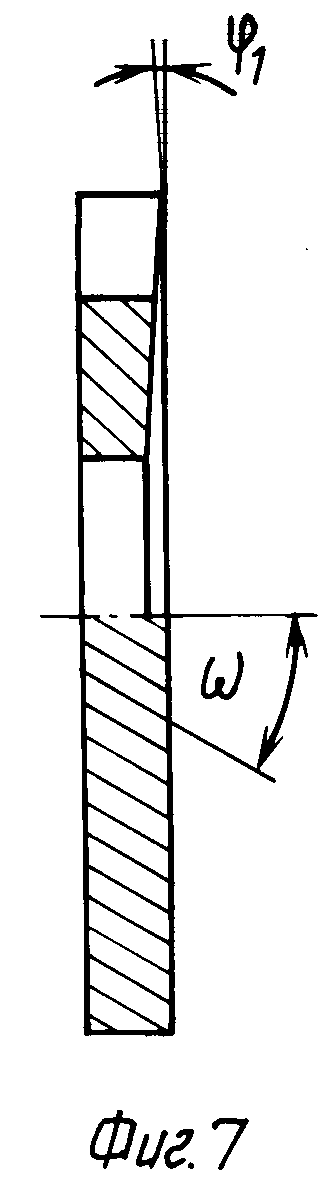

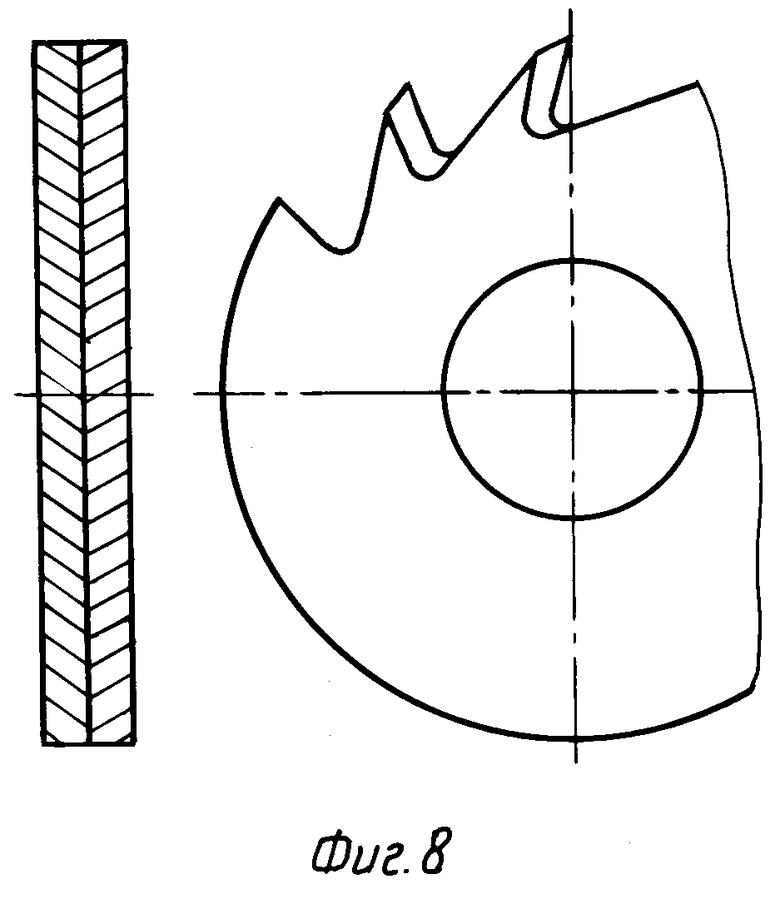

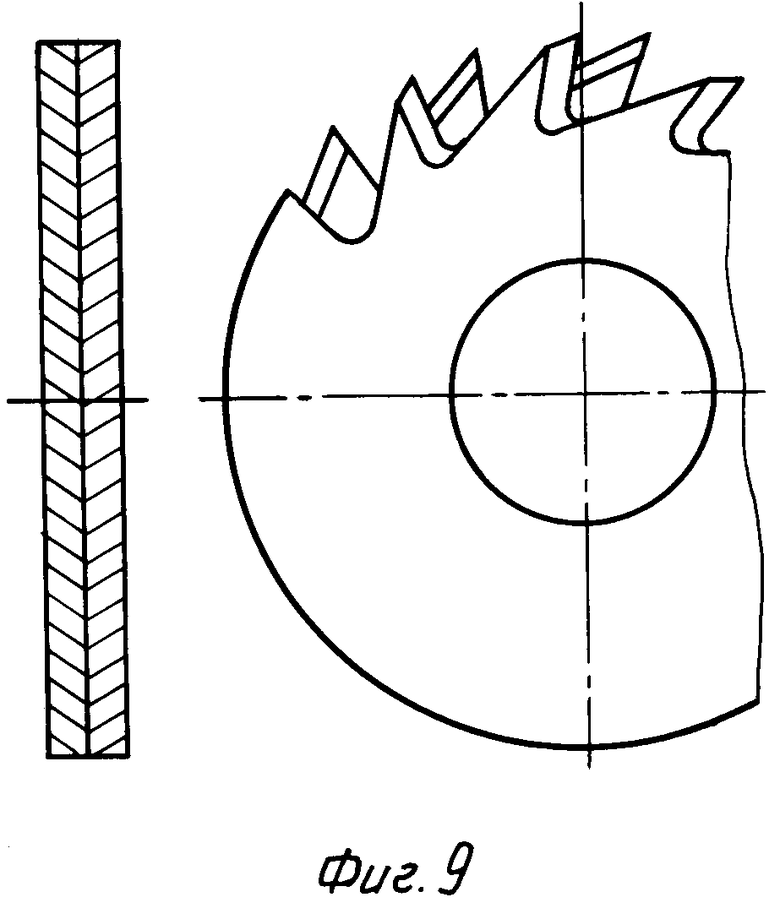

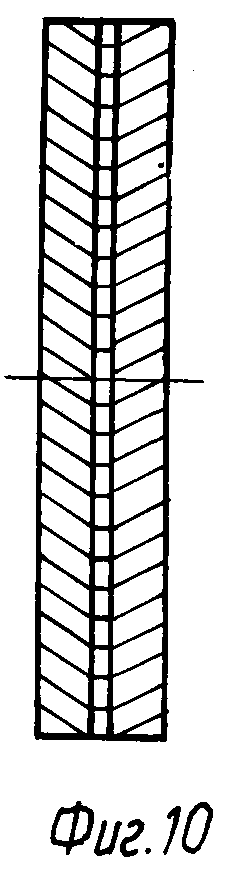

На фиг. 1 предлагаемая конструкция прорезной или отрезной фрезы; на фиг. 2 варианты попеременной заточки следуемых друг за другом зубьев фрезы с клиновидной формой передней поверхности и спинки; на фиг. 3 вариант зуба фрезы с клиновидной передней поверхностью и плоской спинкой; на фиг. 4 и 5 варианты зубьев клиновидной формы, притупленных фаской или скруглением; на фиг. 6 дисковая фреза с наклонным зубом и двусторонним торцевым поднутрением; на фиг. 7 то же, но один из торцев выполнен плоским; на фиг. 8 изображена составная дисковая фреза с разнонаправленными наклонными зубьями и общей вершинной точкой; на фиг. 9 то же, но со сдвигом зубьев по окружному шагу; на фиг. 10 то же, но в сборе с обычной прямозубой стандартной фрезой.

Фреза предлагаемой конструкции с зубом клиновидной формы состоит из двух полуплоскостей 1 и 2, образующих двухгранный угол, ребро 3 которого проходит через вершину на передней поверхности зуба фрезы. Углы ω1,ω2 и ω3 являются углами наклона режущих кромок зуба относительно оси фрезы. Варианты конструкций фрез включают сочетание асимметричной клиновидной формы передней поверхности и спинки зуба. При этом возможно также сочетание асимметричной и симметричной клиновидной формы зубьев.

Отклонение ребра 3 двугранного угла на величину "а" от лини симметрии Н/2, выполненное поочередно на зубьях фрезы, делит общую ширину стружки на три части, а в сочетании с симметричным расположением ребра двугранного угла на четыре части. Такое разделение общей ширины стружки на отдельные элементы способствует лучшему ее удалению из зоны резания, повышению качества и производительности обработки. Величины переднего угла γ и заднего угла α определяются по справочным рекомендациям в соответствии с маркой обрабатываемого материала и требованиями к качеству. Число зубьев фрезы следует предусматривать таким, чтобы в резания находились одновременно не менее одного сочетания зубьев с различной формой передней поверхности.

Клиновидная форма спинки зуба является более прочной применима при обработке труднообрабатываемых материалов в условиях непрерывности технологических процессов (например, пр отрезке труб в прокатном производстве), а также на автоматах и станках с ЧПУ.

Зубья дисковых фрез для обработки с небольшими усилиям резания могут выполняться с клиновидной формой передней поверхности и плоской спинкой 5 (фиг. 3).

Для увеличения объема впадины клиновидная форма зуба может быть притуплена фасками f1 и f2 (фиг. 4) или скруглениям r1 и r2 (фиг. 5). С целью улучшения технологичности изготовления дисковых фрез с клиновидной формой зуба фреза выполнена составной. На фиг. 6 изображена фреза с наклонным зубом (угол ω), которая устанавливается в паре с другой, но с противоположным направлением зубьев. При этом каждая из составляющих фрез может иметь поднутрение с углом ϕ1 на диске с двух сторон (фиг. 6) или только с одной стороны (фиг. 7). В последнем случае обеспечивается плотное прилегание торцев составной дисковой фрезы. Предлагаемая конструкция составной дисковой прорезной фрезы позволяет применять различные варианты установки зубьев по окружному шагу:

с общей вершиной точкой (фиг. 8);

со сдвигом зубьев по окружному шагу (фиг. 9);

в сборе с обычной прямозубой стандартной фрезой (фиг. 10).

При обработке фрезами предлагаемой конструкции зуб клиновидной формы с режущими наклонными кромками начинает обработку вершиной зуба, расположенной на пересечении режущих кромок передней поверхности. При этом, нагрузка на зуб возрастает постепенно, стружка разделяется на части, легко завивается и удаляется из впадины после выхода зуба из зоны обработки. Размерная стойкость фрезы значительно возрастает, так как крайние точки режущих кромок, формирующие паз, вступают в работу последним, производя лишь зачистку прорезанного паза, в то время как у известной конструкции фрез крайние формирующие паз точки режущей кромки воспринимают основную нагрузку, начиная от врезания до выхода из зоны резания, и весьма быстро изнашиваются.

Фрезы новой конструкции диаметром 80 мм, Н=2 мм, Z=40, ω=25о, α30о были изготовлены во ВНИИинструменте и испытывались согласно "Методики испытаний металлорежущих инструментов", выпуск 2 (раздел "Фрезы отрезные и прорезные"), НИИМАШ, М. 1980, с. 13-27.

Испытания показали, что фрезы новой конструкции позволяют повысить качество и производительность обработки за счет изменения формы передней поверхности, увеличения прочности зуба, улучшения процесса резания и стружкообразования. Стойкость их превышает стойкость серийно выпускаемых в настоящее время фрез в 1,5-2 раза (критерием износа является износ по задней поверхности 0,3 мм) при уменьшении шероховатости обрабатываемой поверхности, отсутствии вибрации и поломки зубьев по причине заклинивания стружки во впадине. Причем даже изношенные фрезы новой конструкции при дальнейшей их работе показывали высокое качество и точность по ширине обрабатываемого паза. Это связано с перераспределением нагрузки на различные точки режущей кромки, что позволяет уменьшить силы резания на крайних, формирующих паз, точках кромки зуба и соответственно их износ.

Предлагаемая конструкция фрез наиболее целесообразна как для быстрорежущих, так и твердосплавных дисковых прорезных и отрезных фрез, особенно при прорезке очень узких пазов, сегментных быстрорежущих и твердосплавных пил, работающих в тяжелых условиях резания, при разрезке труднообрабатываемых материалов, проката и труб, а также при прецизионной прорезке пазов в деталях машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕНТОЧНАЯ ПИЛА | 2006 |

|

RU2305626C1 |

| Прозрачная или отрезная дисковая фреза | 1989 |

|

SU1701438A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОЛЕЗВИЙНЫХ РЕЖУЩИХ ИНСТРУМЕНТОВ | 2006 |

|

RU2306208C1 |

| СБОРНОЕ КОЛЬЦЕВОЕ СВЕРЛО С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ РЕЖУЩИХ ПЛАСТИН И НЕПЕРЕТАЧИВАЕМЫЕ ПЛАСТИНЫ ДЛЯ ЕГО ОСНАЩЕНИЯ | 2014 |

|

RU2656190C2 |

| СПОСОБ ОБКАТКИ СО СКОЛЬЖЕНИЕМ ДЛЯ ИЗГОТОВЛЕНИЯ КОНИЧЕСКИХ ШЕСТЕРНЕЙ | 2014 |

|

RU2645808C2 |

| ТОРЦОВАЯ РЕЖУЩАЯ, РЕЖУЩЕ-ДЕФОРМИРУЮЩАЯ И ДЕФОРМИРУЮЩАЯ ФРЕЗА, РАБОЧИЕ ПЛАСТИНЫ К НЕЙ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ, СПОСОБ ОБРАБОТКИ ДЕФОРМИРУЮЩЕЙ ФРЕЗОЙ | 2005 |

|

RU2318634C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ (ВАРИАНТЫ) И СПОСОБ ИЗГОТОВЛЕНИЯ ПОДНУТРЕННЫХ ПАЗОВ РЕЖУЩИМ ИНСТРУМЕНТОМ | 1997 |

|

RU2175592C2 |

| Фреза концевая | 2019 |

|

RU2724238C1 |

| СБОРНАЯ ЧЕРВЯЧНАЯ ФРЕЗА | 2009 |

|

RU2507041C2 |

| Отрезная дисковая фреза Ткачика | 1986 |

|

SU1399016A1 |

Использование: при обработке материалов резанием, (отрезка или прорезка пазов в деталях). Сущность изобретения: передняя поверхность зуба фрезы выполнена клиновидной формы и состоит из двух несимметрично наклонненных под разными углами полуплоскостей, выполненных поочередно на зубьях и образующих двухгранный угол, ребро которого на передней проходит через вершину зуба фрезы. Клиновидная форма зуба притуплена фаской или скруглением. Фреза может быть выполнена составной из двух дисков с зубьями противоположного направления с установкой их на общей оси с совпадением или со сдвигом вершины зубьев. 1 з.п. ф-лы, 10 ил.

| Прозрачная или отрезная дисковая фреза | 1989 |

|

SU1701438A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1995-08-09—Публикация

1993-03-02—Подача