Изобретение относится к области изготовления стальных волокон (фибр), применяемых в строительстве для дисперсного армирования бетонов и растворов, в частности к способам и устройствам для производства фибр с повышенными анкерующими свойствами путем рубки тонкого широкополосного листового проката.

Бетон, армированный стальными волокнами (сталефибробетон), представляет собой разновидность композиционного материала с высокими физико-механическими характеристиками. Стальные волокна, будучи произвольно ориентированными в массе бетона, через силы сцепления с цементным камнем бетона воспринимают усилия, прилагаемые к бетону, и придают материалу новые качественные и количественные свойства. Поскольку вклад стальных фибр в улучшение конструктивных и эксплуатационных характеристик бетона очевиден, то вполне понятен и интерес к армирующим элементам, обладающим высокой анкерующей способностью в материале матрицы, и устройствам для их производства.

Известно устройство для изготовления арматурных элементов из листового проката с использованием трехсторонней фрезы с разнонаправленными зубьями [SU №1202750, В23С 5/02].

Режущая кромка вставного ножа такой фрезы представляет собой ломаную линию, состоящую из 2-х участков, один из которых, примыкающий к одной из боковых режущих кромок, имеет длину (0,1...0,2)L, где L - общая длина режущей кромки, и развернут относительно оси на угол 28...40°, а второй участок развернут к оси фрезы на угол 15...20°. Кроме того, ножи смещены друг относительно друга в осевом направлении в шахматном порядке на величину (0,012...0,025)L.

Получаемый по этому способу арматурный элемент представляет собой волокно, на одном из концов которого размещен анкер в виде утолщения типа «флажок», а противоположенный конец волокна оформлен, как анкер в виде круто загнутой дуги.

К недостаткам этого способа следует отнести следующее.

1. Для качественной отрезки армирующего элемента необходимо иметь на задней поверхности ножа незатылованную полоску ограниченной ширины, прилегающую к режущей кромке и обеспечивающую минимальный зазор между ней и режущей кромкой опорного ножа в момент непосредственной отрезки армирующего элемента, а это для данной конфигурации режущей кромки при переточке выдержать весьма сложно и к тому же может привести к искажению ее геометрии, что повлечет за собой нарушение размеров анкеров.

2. Сложность набора вставных ножей в корпус фрезы, так как при этом необходимо обеспечить точность установки ножей относительно друг друга и относительно корпуса.

3. Конструктивные особенности элемента обеспечивают ему надежную анкеровку в бетоне, но на этапе введения фибр в приготавливаемую бетонную смесь волокна сцепляются между собой, плохо перемешиваются с компонентами бетонной смеси, что нарушает равномерность их распределения по объему смеси и не придает бетону ожидаемых свойств.

Известно устройство для изготовления арматурных элементов из стального листа, содержащее станину, на которой установлены привод, опорные и подающие ролики, опорный нож с желобообразными выемками, расположенными с заданным шагом на режущей кромке, и блок фрез со вставными ножами, которые установлены параллельно между собой и под углом α к оси вращения блока фрез [SU №1213157, Е04С 5/07].

Арматурные элементы на этом устройстве изготавливают следующим образом. С помощью подающих роликов стальной лист с постоянной линейной скоростью перемещают к режущей кромке опорного ножа, где вращающийся с постоянной скоростью блок фрез рубит лист на отдельные элементы, выполненные в виде стальной полоски, одна из граней которой прямолинейна, а противоположенная имеет дискретные волнообразные выступы в продольном направлении, причем переход от волнообразно изогнутых выступов этой грани к прямолинейной происходит плавно.

К недостаткам этого устройства следует отнести следующее.

1. В процессе эксплуатации устройства необходимо, кроме заточки прямолинейной режущей кромки вставных ножей и прямолинейных участков режущей кромки опорного ножа, производить заточку на опорном ноже каждой из желобообразных выемок в отдельности методом врезания, что приводит к неоднообразию геометрии выемок и, следовательно, нестабильности геометрии отрезаемых арматурных элементов.

2. Волнообразная сторона арматурного элемента при работе в бетоне способна воспринимать высокую интенсивность касательных напряжений по длине элемента, прямолинейная - существенно ниже, отсюда очевидна неравномерность распределения касательных напряжений по поверхности изделия, что не позволяет в полной мере использовать прочностные свойства материала арматурного элемента.

Известны устройства для резки листового материала [RU №1214347, B23D 31/00; RU №2042480, B23D 25/00, B23D 31/00], содержащие станину и установленные на ней привод, подающие ролики, направляющее устройство и механизм резки в виде опорного неподвижного ножа и подвижных ножей, закрепленных на роторе, ротор выполнен секционным в виде отдельных цилиндрических фрез, собранных на общем валу, а подвижные ножи установлены параллельно между собой, наклонно к образующей ротора и с технологическим зазором δ относительно режущей кромки неподвижного опорного ножа.

Известно также устройство для резки листового материала, содержащее станину, на которой установлены опорные и подающие ролики, привод, ротор, состоящий из набора цилиндрических фрез, и опорный нож, который установлен на станине с возможностью перемещения относительно оси вращения фрез, а подающие ролики снабжены индивидуальным приводом [RU №16836, B23D 31/00]. Эти устройства характеризуются проведением одновременной рубки широкополосного прокатного листа в продольном и поперечном направлениях на отдельные элементы с заранее заданными геометрическими параметрами.

Упомянутые устройства объединены общим принципом работы, идентичностью конструктивных решений и кинематических схем. Работают устройства следующим образом. Рулон листового проката устанавливается в разматывающее устройство, свободный конец которого заводится между направляющими и подающими роликами. При включении привода ротор набирает требуемую окружную скорость, а подающие валки, находящиеся в жесткой кинематической связи с ротором, с заданной поступательной скоростью подают лист к механизму резания, где и происходит процесс резки листа вращающимися зубьями фрез относительно режущей кромки опорного ножа на волокна заданной длины и поперечного сечения.

Указанные устройства при относительно невысокой потребляемой мощности позволяют изготавливать широкий ассортимент армирующих волокон с различной конфигурацией боковой поверхности и обладающих при этом высокой продольной жесткостью и анкерующей способностью в бетонной матрице.

При этом указанные устройства обладают общими недостатками, суть которых заключена в следующем.

1. В процессе обработки листа вращающимся набором фрез относительно режущей кромки опорного ножа каждый из их наклонных зубьев, находящихся в контакте с металлом, инициирует силу резания, расположенную в плоскости по нормали к режущей кромке зуба фрезы, а ее составляющими являются окружная и осевая силы.

При резке листа окружная сила прижимает его к плоскости опорного ножа, создавая благоприятные условия для работы силы резания. В тоже время осевая сила смещает лист по своему вектору, что приводит к перемещению (сдвигу) его вдоль образующей ротора, в результате чего торцевые фрезы ротора оказываются вне контакта с листом. Эффект сдвига листа приводит к тому, что некоторая часть производимой партии фибр не соответствует требуемым геометрическим параметрам: меньшей на величину смещения листа длиной, искажением формы боковой поверхности, поперечного сечения и т.д., а это, в свою очередь, снижает коммерческую стоимость продукта.

Для устранения этого недостатка производитель вынужден периодически останавливать производство с целью наладки технологического процесса, что приводит к снижению коэффициента использования машины во времени и сказывается на ее производительности.

2. Так как зубья фрез установлены на образующей ротора параллельными рядами между собой, то в процессе резки листа зубья каждого ряда одномоментно внедряются в обрабатываемый материал с частотой, равной частоте вращения ротора. При этом под воздействием режущей силы узлы и детали устройства испытывают многократно повторяющиеся во времени и значительные по интенсивности динамические нагрузки, что сказывается на точности настройки технологической оснастки и, как следствие, приводит к снижению качества производимого продукта и работоспособности машин.

Наиболее близким к заявленному является устройство для изготовления дисперсной фибровой арматуры с анкерами на ее концевых участках [RU №2212314, B23D 31/02], содержащее станину с направляющим столом и подающими роликами, неподвижный нож и подшипниковые опоры с фрезерным инструментом со вставными режущими ножами. На задней грани каждого из упомянутых вставных режущих ножей выполнена незатылованная цилиндрическая ленточка, а на передней поверхности - радиальная канавка сечением, соответствующим заданной конфигурации анкерных участков арматуры, выходящая на режущую кромку, при этом глубина радиальной канавки меньше ширины незатылованной цилиндрической ленточки. Такое устройство позволяет повысить производительность и качество изготовляемой арматуры, так как обеспечивает возможность одновременно производить операции резки отдельных полосок и изгибы на них анкерных участков серповидной формы.

К недостаткам указанной конструкции следует отнести следующее.

1. Практическое исполнение предлагаемого достаточно сложного конструктивного решения геометрии рабочих поверхностей каждого из вставных ножей требует наличия специально оборудованного заточного станка и сопряжено с высокой трудоемкостью технологических операций. Некачественное изготовление рабочего инструмента и его настройки не позволяют реализовать способ изготовления армирующих волокон.

2. Сложность набора вставных ножей в корпуса фрез, так как при этом нужно выдерживать размеры установки ножей относительно друг друга и относительно корпуса с тем, чтобы каждая из желобообразных канавок, выполненных на передней грани ножа, располагалась симметрично относительно торцов корпусов фрез.

3. Армирующие волокна с концевыми анкерами серповидной формы обладают достаточной продольной жесткостью и хорошими анкерующими свойствами, но прямолинейная и гладкая межанкерная часть волокна не обладает качественным сцеплением с бетоном. При этом под воздействием нагрузок, приложенных к конструкции, гладкая и неактивная (с позиции сцепления) прямолинейная поверхность средней части волокон не обеспечивает качественного контакта с бетоном, и практически все усилие на него передается через анкеры, которые в данном случае являются концентраторами напряжений в бетоне, провоцируют в нем эффект смятия с образованием развитой сети микротрещин в анкерной зоне, что, в конечном итоге, сказывается на прочности, жесткости и трещиностойкости конструкций.

Здесь следует акцентированно отметить то обстоятельство, что армирующие волокна с активной боковой поверхностью являются более эффективными в условиях совместной работы с бетоном. В пользу этого свидетельствует то, что стержневая арматура для армирования железобетонных конструкций имеет периодический профиль по всей длине своей боковой поверхности [ГОСТ 5781-82. Сталь горячекатаная для армирования железобетонных конструкций. Технические условия]. Периодический профиль обеспечивает надежное сцепление арматуры с бетоном по всей длине стержня при восприятии различных видов силовых факторов, действующих на конструкцию на стадиях до и после образования трещин.

4. Расположение вставных режущих ножей на фрезах абсолютно идентично описанным выше устройствам, поэтому, вследствие смещения обрабатываемого листа вдоль образующей блока фрезерного инструмента под воздействием осевых сил, часть производимых армирующих элементов на одном из концов не будет иметь анкеров, что отразится на свойствах сталефибробетона.

Задачей заявляемого устройства является устранение вышеуказанных недостатков:

- обеспечение высокой производительности процесса изготовления арматурных элементов;

- качественное формирование периодического профиля на боковой поверхности арматурного элемента для обеспечения его надежной анкеровки и совместной работы с бетоном конструкции и полной реализации потенциала материала арматурного элемента;

- обеспечение с наименьшей трудоемкостью качественного восстановления геометрии режущего инструмента при переточках для получения изначально заданных параметров арматурного элемента.

Поставленная задача решается тем, что в устройстве для изготовления стальных фибр, содержащем станину с направляющим столом и подающими роликами, привод, опорный нож, ротор из фрез со вставными режущими ножами, согласно предложению опорный нож имеет по всей длине задней плоскости волнообразную поверхность, выходящую на его переднюю плоскость и имеющую профиль, соответствующий заданной конфигурации фибр, при этом задняя и передняя грани ножа по длине сопряжены между собой вертикальной полоской, ширина которой больше высоты волны профиля, а ротор собран из фрез, имеющих соответственно левый и правый наклон α ножей к его образующей и установленных в чередующемся порядке с угловым смещением β в пределах 0,4...0,35 окружного шага ножей ϕ относительно друг друга.

Образование режущей кромки пересечением полоской волнообразной поверхности задней и передней плоскостей опорного ножа при том, что ширина полоски больше высоты волны, а также компоновка фрез ротора в определенной последовательности является новизной по отношению к прототипу.

Эти отличительные признаки являются существенными, так как только они:

- обеспечивают совмещение операций отрезания арматурных элементов и формирования на их боковых поверхностях периодического профиля;

- обеспечивают устойчивый и плавный режим резания стального листа и при этом исключают его перемещение вдоль образующей ротора;

- обеспечивают при переточках общепринятыми методами восстановление геометрии режущих кромок опорного ножа и фрезерного инструмента, а следовательно, и полное воспроизводство геометрии отрезаемых арматурных элементов, в частности периодического профиля на их поверхностях.

Сущность изобретения поясняется чертежами, где изображено:

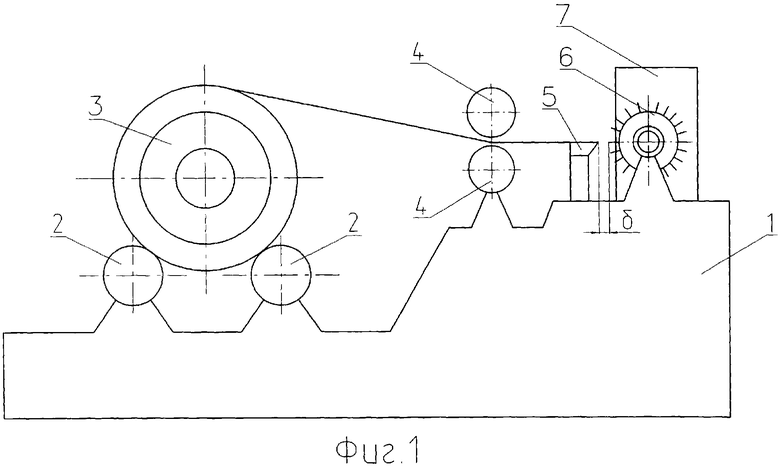

на фиг.1 - устройство для изготовления арматурного элемента в общем виде;

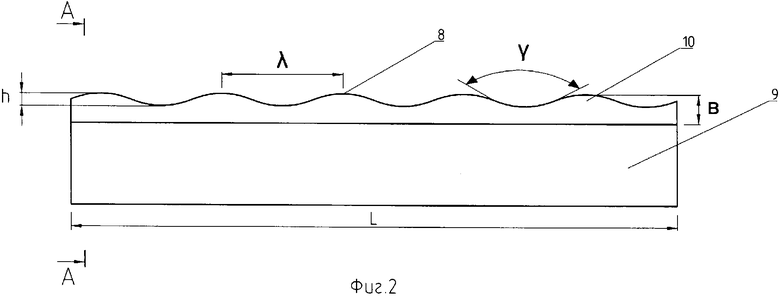

на фиг.2 - опорный нож, вид со стороны режущей кромки;

на фиг.3 - разрез А-А на фиг.2;

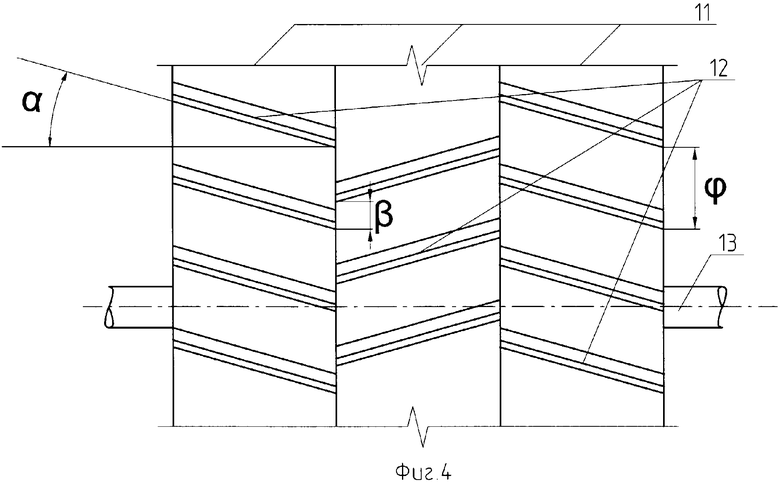

на фиг.4 - расположение фрез на оправке;

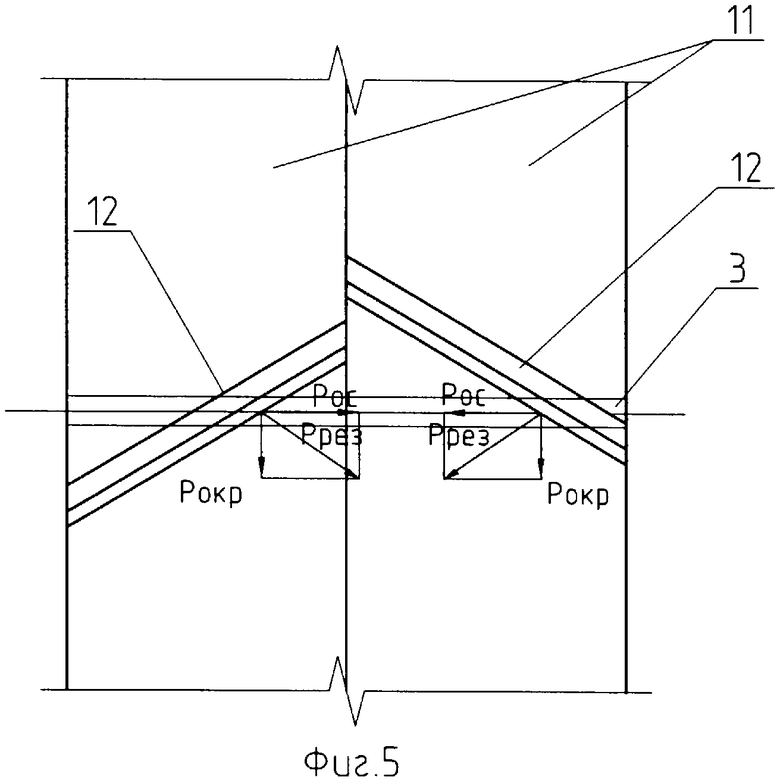

на фиг.5 - диаграмма сил, действующих на лист в момент отрезания арматурного элемента;

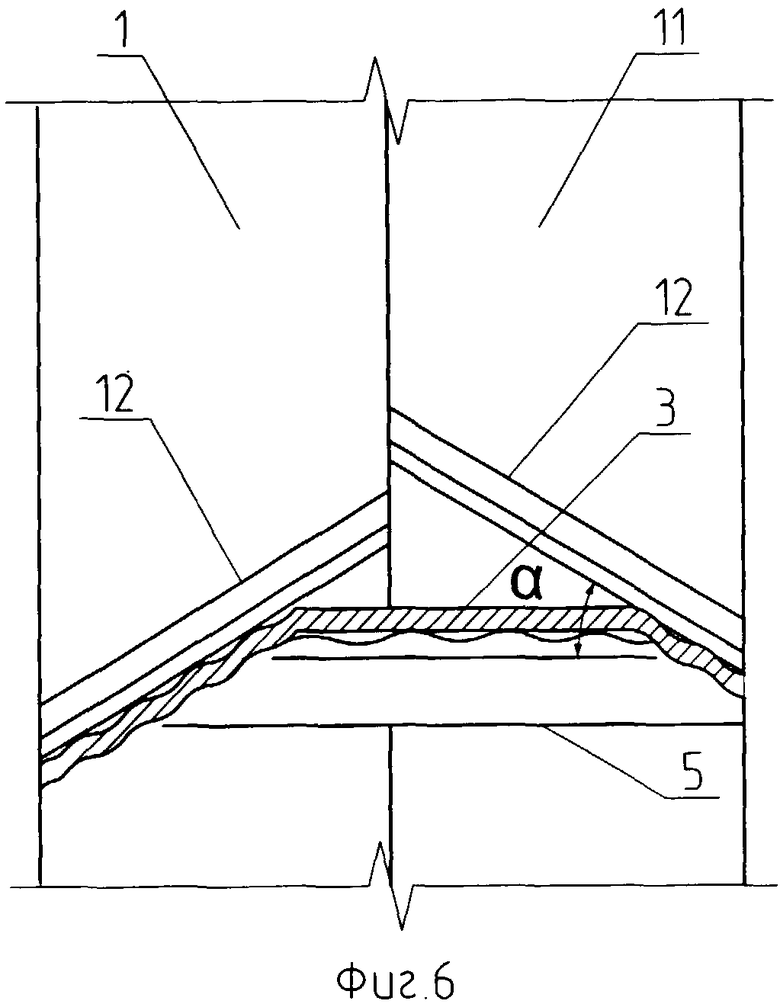

на фиг.6 - часть опорного ножа и ножей фрез в момент отрезания от стального листа отдельных элементов;

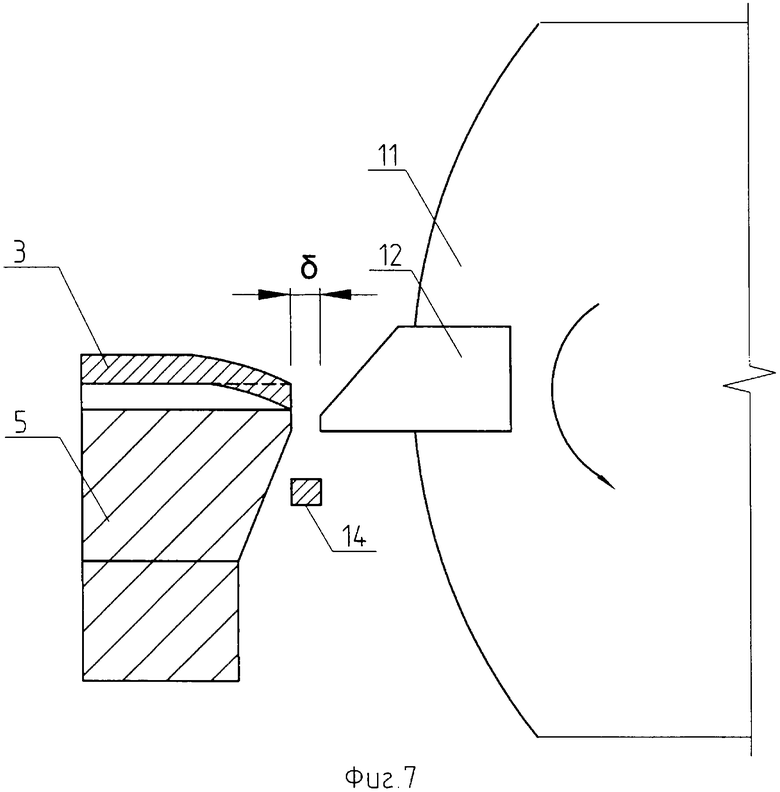

на фиг.7 - момент отделения арматурного элемента от листа.

Устройство (фиг.1) состоит из станины 1 с опорными роликами 2 для рулона стального листа 3, подающих роликов 4, опорного ножа 5, фрезерного инструмента (ротора) 6, который установлен на подшипниковых опорах, и привода вращения ротора 7. Подающие ролики кинематически связаны с приводом вращения ротора, обеспечивая определенную скорость поступательного перемещения стального листа Vs к опорному ножу и ротору в зависимости от его окружной скорости Vr, а между режущими кромками опорного ножа и фрезерного инструмента установлен технологический зазор δ, равный 0,05...0,07 мм.

Опорный нож 5 (фиг.2, 3) представляет собой призматический брус с поперечным сечением в виде прямоугольной трапеции, задняя часть которого 8 выполнена в виде синусоидальной поверхности с периодом волны λ, равным 5...8 толщины исходного листа, амплитудой волны Н, равной 0,4....0,45 толщины листа, и углом γ при вершине волны в 130...133° и выходит на переднюю грань 9 ножа, придавая ей синусоидальный профиль, при этом задняя и передняя грани сопряжены между собой вертикальной полоской 10, ширина В которой на 0,3...0,5 мм больше амплитуды волны, причем синусоидальная поверхность выполнена перпендикулярно полоске. Это и обеспечивает операцию отрезки арматурного элемента с надежным образованием волнообразного периодического профиля по его боковым поверхностям без образования заусенцев.

Ротор 6 (фиг.1) состоит из набора (фиг.4) цилиндрических фрез 11 со вставными ножами 12, собранных на общей оправке 13, одна часть ножей фрез имеет левый, а другая правый угол наклона α к образующей фрез, установленных в чередующемся порядке с угловым смещением в пределах 0,4...0,35 окружного шага ножей ϕ относительно друг друга. Это угловое смещение фрез обеспечивает начало работы зуба одной фрезы в тот момент, когда зуб другой фрезы заканчивает ее. Такая последовательность включения в работу зубьев фрез создает условия равномерности и плавности процесса резки листа, в результате чего исключается возможность возникновения сосредоточенных динамических нагрузок и их негативного воздействия на узлы устройства.

Кроме того, наличие в составе ротора фрез с соответственно левым и правым наклоном зубьев полностью исключает перемещение исходного листа относительно образующей ротора, так как возникающие в процессе резки листа осевые силы Рос (фиг.5) равны по величине, противоположны по направлению и, следовательно, взаимно уравновешены, а окружная сила Рокр прижимает лист к поверхности опорного ножа, обеспечивает его устойчивое положение в зоне резания и создает благоприятные условия для работы силы резания Ррез.

Расположение фрез с угловым смещением в пределах 0,4...0,35 окружного шага ножей ϕ относительно друг друга является оптимальным. Так, при угловом смещении фрез, составляющем 0,5 окружного шага ножей, также обеспечивается равномерность и плавность процесса резки листа, но в этом случае начало работы зуба одной фрезы начинается после завершения работы зубом другой фрезы. При этих условиях циклически возникают неуравновешенные осевые силы Рос, что приводит к высокочастотным знакопеременным перемещениям листа вдоль образующей ротора и режущей кромки опорного ножа и отражается на режиме работы устройства и качестве продукта.

При угловом смещении фрез, меньшем 0,35 окружного шага ножей, обеспечивается взаимодействие уравновешенных осевых сил Рос с устойчивым положением листа в зоне резания, но в этом случае зубья фрез каждого ряда практически одномоментно внедряются в обрабатываемый лист с частотой, равной частоте вращения ротора, и вызывают многократно повторяющиеся во времени и значительные по интенсивности динамические нагрузки, что сказывается на работоспособности узлов устройства, точности настройки технологической оснастки и качестве продукта.

Устройство работает в следующей последовательности.

Рулон стального листа 3 установлен на опорных роликах 2 и свободным концом заведен между подающими роликами 4 (фиг.1). При включении в работу привода 7 подающие ролики 4, находящиеся в кинематической связи с ротором 6, обеспечивают поступательное перемещение листа 3 к режущей кромке опорного ножа 5, где лист 3 режется фрезами ротора в одном технологическом режиме в продольном и поперечном направлении на отдельные элементы с одновременным формированием периодического профиля на их боковых поверхностях, при этом в начальный момент происходит врезание нижней кромки ножа 12 фрезы по ходу вращения, а затем последующая резка собственно ножом, причем врезание начинается до окончания реза предыдущим ножом (фиг.6), а на фиг.7 показан момент отделения элемента 14 от листа 3. Периодический профиль поверхностей элемента формируется за счет пластических деформаций металла листа, так как при отделении элемента 14 последний копирует волнообразную кромку опорного ножа по линии резания, т.е. между режущими кромками опорного ножа 5 и фрез 11 ротора. Толщина элемента определяется толщиной исходного листа, длина - протяженностью горизонтальной проекции режущей кромки ножа фрез, а ширина - соотношением скоростей подачи листа и окружной скорости резания с учетом количества ножей на каждой из фрез. Так как ротор состоит из набора отдельных фрез, а суммарная длина их ножей не менее ширины исходного листа, то в совокупности весь лист разрезается одновременно по всей ширине на элементы числом, равным числу фрез.

Таким образом, предлагаемое устройство обеспечивает высокую производительность технологического процесса изготовления арматурных элементов, стабильность задаваемых геометрических размеров, качественное формирование периодического профиля на их боковой поверхности для обеспечения надежной анкеровки в бетонной матрице и полной реализации потенциала материала элементов с наименьшей при этом трудоемкостью восстановления геометрии режущего инструмента для получения задаваемого профиля арматурного элемента.

Заявляемое устройство может быть использовано на заводах железобетонных изделий, а также в сталепрокатных цехах металлургических заводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОЙ ФИБРОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212314C1 |

| Арматурный элемент для дисперсного армирования бетона и устройство для его изготовления | 1984 |

|

SU1213157A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ИЗ СТАЛЬНЫХ ФИБР | 1993 |

|

RU2042480C1 |

| Устройство для резки листового материала | 1987 |

|

SU1473914A2 |

| Устройство для резки | 1986 |

|

SU1479218A1 |

| Способ получения прорезиненной стальной фибры | 2017 |

|

RU2671607C1 |

| Арматурный элемент для дисперсного армирования бетона | 1982 |

|

SU1054517A1 |

| АРМАТУРНЫЙ ЭЛЕМЕНТ С ВЫСОКИМИ АНКЕРУЮЩИМИ СВОЙСТВАМИ ДЛЯ ДИСПЕРСНОГО АРМИРОВАНИЯ | 2008 |

|

RU2367749C1 |

| Устройство для резки листового материала | 1984 |

|

SU1248731A2 |

| Устройство для резки листового материала | 1985 |

|

SU1214347A2 |

Устройство относится к области строительства, изготовлению армированных бетонных конструкций и содержит станину с направляющим столом и подающими роликами, привод, опорный нож, ротор из фрез со вставными режущими ножами. Для повышения производительности и повышения качества фибр опорный нож имеет по всей длине задней плоскости волнообразную поверхность, выходящую на его переднюю плоскость и имеющую профиль, соответствующий заданной конфигурации фибр. При этом задняя и передняя грани опорного ножа по длине сопряжены между собой вертикальной полоской, ширина которой больше высоты волны профиля, а ротор собран из фрез, имеющих левый и правый наклон режущих ножей к его образующей и соответственно установленных в чередующемся порядке с угловым смещением в пределах 0,4...0,35 окружного шага ножей относительно друг друга. 7 ил.

Устройство для изготовления стальных фибр, содержащее станину с направляющим столом и подающими роликами, привод, опорный нож, ротор из фрез со вставными режущими ножами, отличающееся тем, что задняя поверхность опорного ножа по всей длине выполнена волнообразной, выходящей на его переднюю плоскость и имеющую профиль, соответствующий заданной конфигурации фибр, при этом задняя и передняя грани опорного ножа по длине сопряжены между собой вертикальной полоской, ширина которой больше высоты волны профиля, а ротор собран из фрез, имеющих левый и правый наклон режущих ножей к его образующей и соответственно установленных в чередующемся порядке с угловым смещением в пределах 0,4...0,3 5 окружного шага режущих ножей относительно друг друга.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСПЕРСНОЙ ФИБРОВОЙ АРМАТУРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2212314C1 |

| Устройство для резки листового материала | 1985 |

|

SU1214347A2 |

| Устройство для резки листового материала | 1987 |

|

SU1473914A2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ ИЗ СТАЛЬНЫХ ФИБР | 1993 |

|

RU2042480C1 |

| УСТРОЙСТВО ДЛЯ ИНТЕГРИРОВАНИЯ ГРАФИЧЕСКИХ ФУНКЦИЙ | 1972 |

|

SU428399A1 |

Авторы

Даты

2009-01-27—Публикация

2006-12-06—Подача