25 с iiepariHJiHOH TpyGoi-i 6. i рой расположен резервуар i кой 2В, :::оедине}1иый гпишей , куляцни Л riacocoi 30 с вен HI

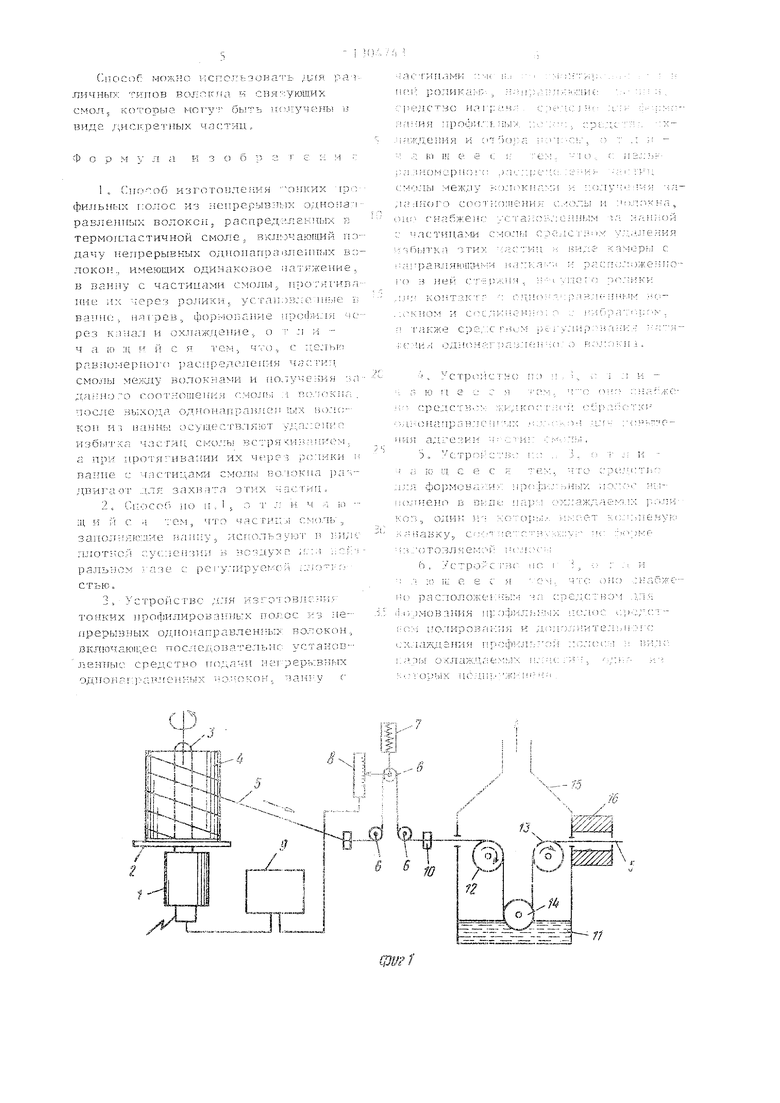

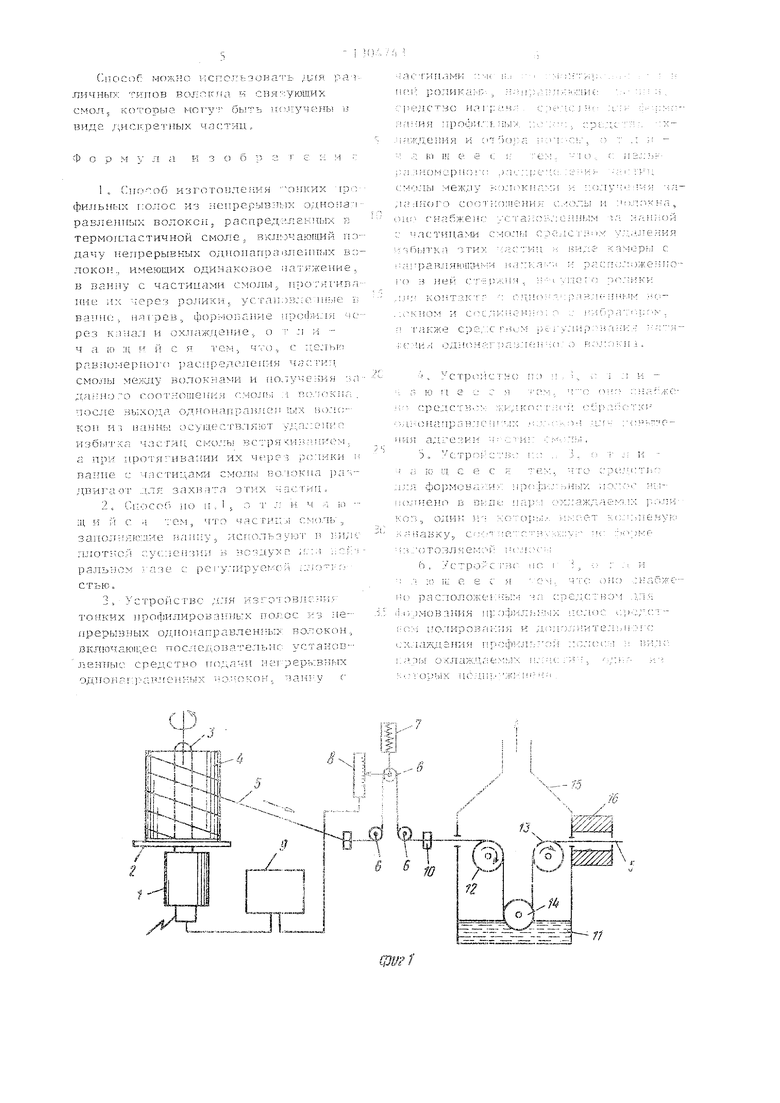

При подача смолы в виде i сусггензкн в воздухе лк ь:ей газе ванка 17 для пропитки i с пористой перегородкой 31 f ком 32 для подачи воздуха или Средство для удаления излишко

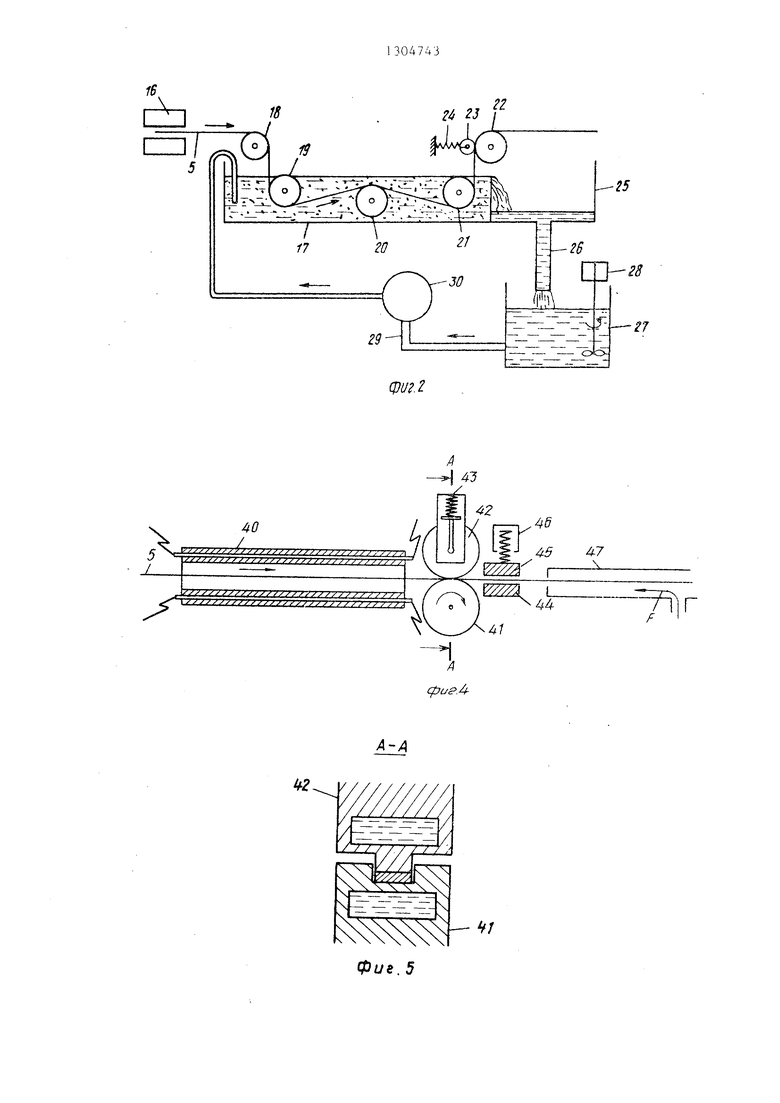

ir:,i эпоксифенолный рас7 вор в ;--;5;тил- )Т1Елке 1 оне илн }7,--1ыу. раствор с:.илана li Оутаиоле. Подсу1 1агП1ая полоса 5 пос- ч /пает в ванлу 7 ,:;ля лропиткк через рэлик 8 па ролики 19, 20, 21, пог- ртаенкые в водную дисперсик; смолы, :11аровиднь е частрпды слюлы при прохож- .JiGisi-iH полосы через ро.чики с кар :алами н езультате механическог о зозх(ейст- н.ч раздвигают нити ;--; проходят между

3- 1

ними, осуществляя процесс пропитки. Этот процесс регулируется изменением натяжеЕ ия полосы 5, скорости вращения роликов, зависящими от числа и диаметра роликов, размеров частиц смолы и диаметра нитей. Величину натяжения определяют экспериментально. Натяжение должно быть достаточным, чтобы оказавшиеся между роликами и полосой частицы смолы могли проникнуть между нитями, раздвигая их, и остаться в полосе после прохождения роликов. Пропитанную полосу 5 отжимают роликами 22, 23, причем усилие прижима определяется пружиной 24. .Уровень водной дисперсии смолы поддерживают с помощью сливной емкости 25, из которой по трубе 26 ее излишки сливаются в резервуар 27, а оттуда по линии 29 рециркуляции с помощью насоса 30 возвращаются в ванну 17 для пропитки. Пропитка водной дис Персией смолы может быть осуществлена под давлением с регулируе.тым расходом при подаче ее на полосу, а излишки можно удалить с помощью скребка.

При пропитке полосы 5 смолой в виде густой суспензии в воздухе или нейтральном газе (фиг.З) она по роли кам 18-21 проходит через ванну 17 для пропитки, в которой массу частиц смолы несет воздух или нейтральный газ, подаваемый через патрубок 32 и пористую перегородку 31, Шаровидные части цы смолы проходят через нити посредством давления относительно поверх- ности роликов, причем при трении на поверхности полосы возникают электрические заряды, с помощью которых эти частицы смолы -удерживаются на поверхности. Давление газа регулируют. Излишек частиц смолы удаляют встряхиванием в камере 33 с помощью контактирующих с полосой 5 роликов 39, закрепленных на связанном с вибратором 37 стержне 38. Встряхивание осуществляют при регулировании частоты и амплитуды вибрации стержня 38, определяемых содержанием частиц смолы.

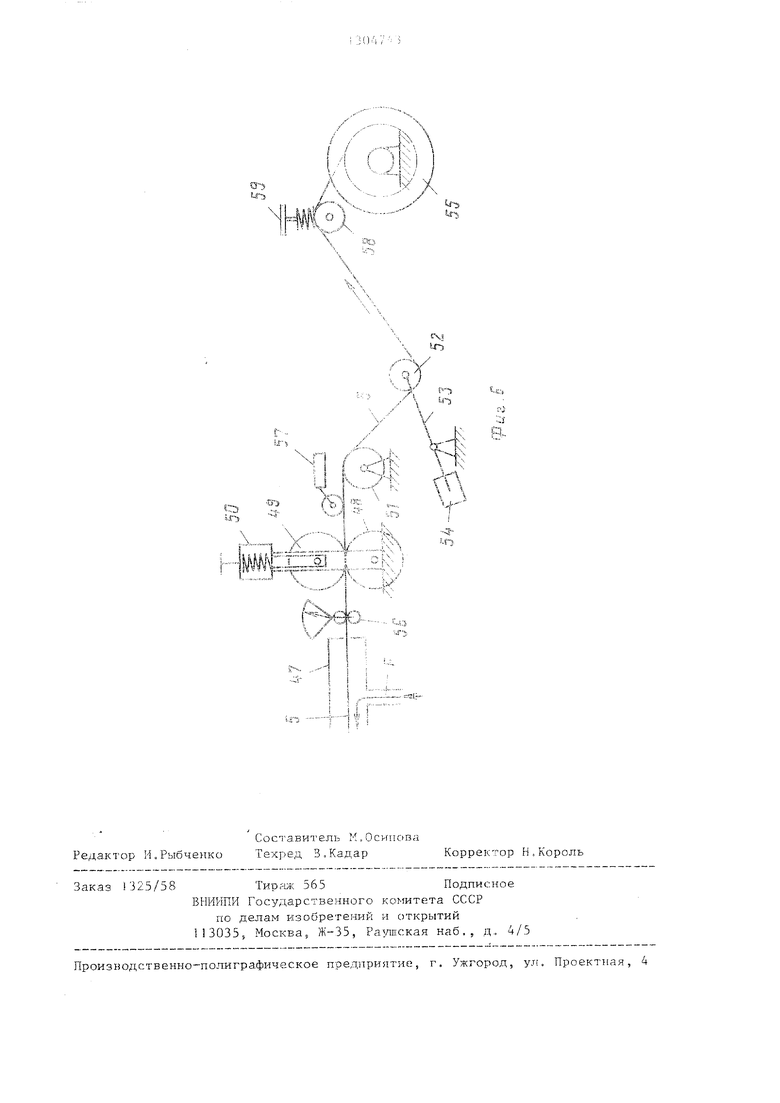

После выхода полосы из средства удаления избытка смолы полоса 5 поступает в печь 40 с инфракрасным излучением, температура которой регулируется с помощью известных электронных средств. При обработке токопрово- ЦЯШУ1Х нитей типа углеродных можно применять систему нагрева, использую04

10

5

20

25

30

35

40

45

50

55

7 4 34

ШУЮ эффект , Ькоуля. Во избежа{ ие преж- девреме нного поверхностного плавления температуру регулируют таким образом, чтобы достичь тe пepaтypы плавления только в конце печи 40.

По выходе полосы 5 из печи 40 пропитанные нити собирают в желоб ролика 41 и форм},тот профиль роликом 42, прижатым пружичюй 43 прокаткой. Для исключения прилипания смолы ролики 41 и 42 выполнены охла;здаемыми. Затем спрофилированная полоса проходит через средство полирования в виде oxлa; c ;ae ш X пластин 44 и 45, которые придают профилю гладкую поверхность и охлажд.анпт его до температуры ниже температуры п дазлс гия смолы.

Охлаждение г;рофильной полосы 5 осущестзлягс Т при прохо дении через средство 47 охлаждения в виде туннеля . Можно осуществлять охла :деь:ие в ванне с холодноГ; водой.

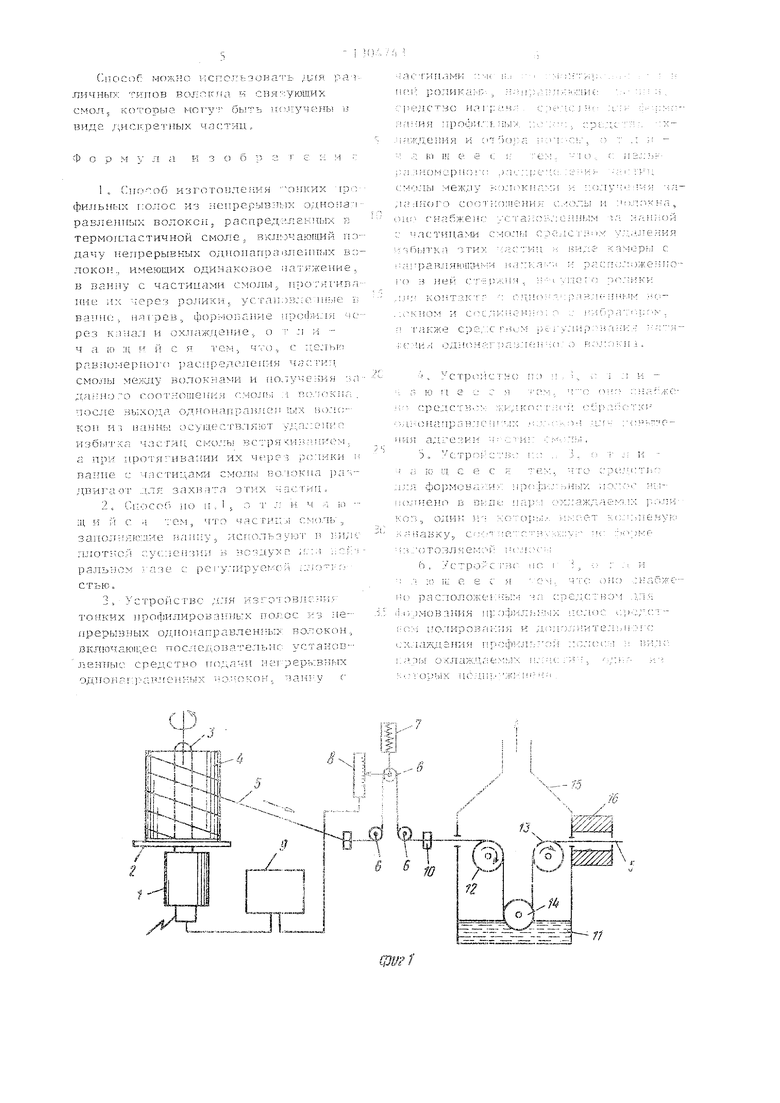

Из средства 47 охла;-кдения профильная полоса 5 вытягивается 48 и 49 с элacтo :epпы : покрытием, проходит направляроиБ1й ролик 51 , шкивы 52 и 58 и наматывается на приводную бобину 55, причег-: скорость вращения бобины 55 регулируют посредством ба- ланспра в зависимости от ее диаметра.

П р п м е р. Стекловолокно Е диаметром 2i мкм ь-а двух бобинах порядка 2400 текс, полученных прямой на- MOTKOPi с мнoгoБaлeнтнь 5 замасливанием при использоваьп-П термореактивных смол; полиамид ;ая смола в порошке с гранулаья1 5-25 мкм, (в среднем 12- 17 мкм) с добавлением 5% са;ки для получегп я продукта, устойчивого к ультрафиолетовым лучам.

Натяжерше полосы регулируется при 125 г, скорость транспортирования полосы 20 м/мин, температура стекла после обработки эпоксифенолом 120 С, предварительный нагрев смолы 45 С. температура профильной полосы на выходе из печи 240-250 С, нагрузка на ролики при формовании 4800 г, нагрузка на средство полирования 2200 г, температура при формоваго-ш 80 С, при полировании 60 С.

Полученная профильная полоса имеет ширину 7,5 м при толщине 0,50- 0,55 мм.

Испытания на разрыв по длине образца показали прочность порядка 110- 15 барометрической высоты при сечении 7,5 хО,5 мм.

Cnocof. - можно 1;СГ:О. :ьзоиа г;ь д.;(я а лячных типов волпкпа к сня:--уюших

СМОЛ; г;:ОТ ОрЫС могут SUMiy flHbi и

виде г;,ис1::ретиых час;тиц.

1. (лк:1 :об изгото злеикя онких ipo фильных голос из нспрерьш плх o/iHona i равле}П1ых волокон, распределенных v; термопластичной смоле, включаюгций in- дачу непрерывных ол.попапра влеппых волокон., имеющих одинаковое патяжепие ., в ванпу с частицами смгиил, прогигиБа- нис их через ролики ус/гап-звлс ипло i; вапио, нагрев, фс рмование up(.;il;i. чс;- рез канал и охлаждение, о т л и - ч а. о ;ц и с я тем., что, ( цсл)И равномерногс рас федс ления часугил, смолы .1у } oлoкнa iи и нолучения за данного соотно1пе) смолы .1 по. юкнг- , после нь;хода од1(она.пра15.сч1 ib x iio.ao- кон и ч нанкы ;.)С 1Ц(ств:1я;от ,а:101И п 5-1збыт; а смо. :ь встря vi; :-Hi- o i j а нри дротя: иваиии их через poHHKii i: ванне с частицами смо.чь; но.ток на )аз ДВИГЧН.1Т ..1ЛЯ захвата зтнх ча ;:.

:; ji и с .1 тем, что части::., смо.чь , занотгняштп- е ианну, исг:ользу1от i 3:и;1

ЛЛОТНОЛ еуСТ;еПЗИЛ и } ОЗДуХП Н.:. iiCF:

ральном a:ie с: ре1 у.чируег. :сй ллгз- ЧЧ; стььо.

3. Уст ронсгчзо ;. ля зго О131.ечич тонких профилированных noj:oc из непрерывных однонанравленных волокснг. в кл ю ч аюп;е с поел сч:, о в е.л в н с у с т а н с; в - леннЕ)1С ередстно но:д1ч:и мгч рерь :в ых однонаг1;ч1В.мсчн-ь к , чан -у с

(H, JMi-; :T.I( i;. icr 1;олика;т; , -i- ч едстуо па i ;: еч. амия нрофи. :L H 5i нчкдсния t; 07 Jo; : .:; Fo iH e e с i:a .IHOMCpllOl o J..

::- ТЛы еж,;.|у гзнч la тног о ссч:пч:о:1г;

Hir СИабже: :;; iVi

i а с: типами с мот отих таз: т;грав.;1як1п;и ;и -;, Т) н н(:й (тг ;д;тчч

Изобретение относится к технологии и оборудованию для изготовления профильных изделий из композиционного материала методом протяжки. Целью изобретения является равномерное рас/6 пределение частиц смолы между волокнами и получение заданного соотношения смолы и волокна. При изготовлении профильных изделий однонаправленные волокна с бобин в виде полосы 5 с помощью роликов поступают в камеру предварительной жидкостной обработки, затем в ванну 17 для пропитки, где ролики 18, 19, 20, 21 осуществляют раздвигание волокон и захват между ними частиц смолы в виде плотной суспензии в нейтральном газе или водной дисперсии. Излишки смолы удаляют встряхиванием роликами 39, соединен- ргыми с вибратором 37. Пропитанную полосу 5 нагревают в печи 40 и профи-. лируют валками, охлаждают в туннеле и наматывают на бобину 2 с, и 4 з.п. , 6 ил. ю СУ) 0 со о 4; 4 СО ы сригЗ

g

|Ь-СМ rh4--rib- liU Ш iг«

J-X

.

( - jM 4 о

л

ff

:/

i

j V,

L -N//4

о -i

I

nnJ .JT Г , - j;;nI I

- 4-3

-4/

А

-.

(fjuff

(pi/e. 5

tr;. 1гч,

I I

у

f v:

. i

:

n

Г

.. J

Редактор И.Рыбченко

Составитель М. Оогпсюа З.Кадар

Заказ i 325/58 Тир, ш; 565Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 1 13035 5 Москва, Ж-35, Ра лпская наб. , д, 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Корректор Н , Король

| Патент США № 3742106, кл | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1987-04-15—Публикация

1983-07-15—Подача