Данный способ относится к производству арматуры для армирования бетона. Способ предназначен для его использования в области строительства. Способ относится к производству, в частности, композитной арматуры, выполненной из волокон, пропитанных отвержденной смолой.

Данный способ предусматривает последовательность действий, направленных на изготовление из волокон сердечника арматуры и одного или нескольких жгутов арматуры, навитых на сердечник с целью образования зацепов на поверхности арматуры.

Из рекламных информационных материалов известны сердечники и жгуты, выполненные из высокопрочных стекловолокон или базальтоволокон, или углеволокон, представляющих собой пучки нитей, пропитанных полимерным связующим на основе эпоксидных, полиэфирных или полиуретановых смол. Выполнение из таких материалов арматурных стержней осуществляют с использованием известных способов и технологических линий для реализации способов. При этом известный из рекламных материалов характеризуется размоткой нитей ровинга, сушкой нитей ровинга, пропиткой нитей связующим и полимеризацией связующего, причем намотанный на шпулярник стеклоровинг, предварительно подогретый для лучшего сцепления нитей со смолой, поступает в ванну пропитки, проходя через специальные кольца, где нити пропитываются связующим. Далее на следующем этапе происходит отжим связующего обратно в ванну. После этого наматывают на сердечник арматуры ребра жесткости, под влиянием высоких температур в печи наступает полимеризация связующего. Приобретаемый стержнем рельеф обеспечивает при использовании хорошее сцепление композитной арматуры с бетоном. Далее арматура отправляется в охлаждающую ванну и, пройдя через валы протяжки, разрезается на отрезки определенных размеров.

Для реализации данного способа применяется автоматическая линия для производства композитной арматуры непрерывного действия, позволяющая выпускать данный материал параллельно двумя или более потоками с использованием трубчатой печи для полимеризации с отражателями внутри. В процессе изготовления арматурный стержень проходит по поточной линии через протягиватель, выполненный в виде лент, обхватывающих стержень с боковых сторон и обеспечивающий ему поступательное движение. Работать может протягиватель одновременно с несколькими потоками (Производство композитной арматуры. Изготовление композитной арматуры. Ideibiznesa.org/proizvodstvo-kompozitnay-arTnatury, Яндекс, 2015).

Из патентной документации известны способы изготовления композитной арматуры из нитей ровинга, пропитанных связующим, причем на сердечник арматуры при ее производстве наматывают по спирали зацепы (RU 2274715 C1. RU 2287431 C1. RU 2336169 С2. RU 2381905 С2. RU 2407759 C1. RU 2455435 С2. RU 2210501 С1). Из зарубежной патентной документации известны способы изготовления, характеризующиеся тем, что из нитей ровинга формируют сердечник арматуры, который пропитывают смолой, вытягивают сердечник, формируют на нем зацепы, сушат и охлаждают полученный стержень арматуры (UA 99794 С2, 25.09.2012. US 2012066994 A1, 22.03.2012. FR 2878456 B1, 2006-06-02).

Из известных способов наиболее близким к способу, представленному в данном описании, является способ изготовления композитной арматуры, характеризующийся тем, что изготавливают сердечник арматуры из нитей ровинга, для чего нити ровинга сушат нагретым воздухом, пропитывают связующим, формируют из нитей ровинга сердечник арматуры, затем путем навивки на сердечник жгута формируют на сердечнике зацепы арматуры, полученную заготовку арматуры нагревают в печи до момента полимеризации связующего, а после выхода арматуры из печи ее охлаждают (BRPI 0804730 А2, 20.07.2010 - прототип).

Существенным недостатком арматуры, изготовленной в соответствии с прототипом, является то, что такой способ не обеспечивает получение четко выраженной геометрии зацепов. Зацепы арматуры на выходе из печи оказываются чрезмерно слитыми с сердечником арматуры, места перехода от сердечника к зацепу оказываются залитыми отвержденным связующим. При взаимодействии такой формы зацепов арматуры с бетоном указанные места перехода разламываются и на их месте образуются между зацепами арматуры и бетоном размолотые частицы смолы и микропустоты в бетоне, особо опасные при изгибающих нагрузках на бетонной армированной конструкции. При длительной эксплуатации бетонных конструкций, работающих на изгиб, в результате знакопеременных нагрузок на конструкции указанные пустоты в бетоне обеспечивают возможность микросмещений стержня арматуры относительно бетона в двух противоположных направлениях. В таких случаях при указанных нагрузках зацепы работают как зубья пилы, пропиливающие в бетоне сначала отдельные друг от друга микроканалы, которые в процессе длительной эксплуатации бетонной конструкции соединяются в один канал. При такой ситуации арматурный стержень оказывается свободным от бетона в продольном его направлении. В этом случае бетон и арматура работают на изгиб отдельно друг от друга, что создают опасность полного отрыва стержня арматуры от бетонного массива конструкции. В итоге, вследствие указанных недостатков несущая способность арматуры не отвечает требованиям безопасности армированных бетонных конструкций. Арматура, полученная описанным выше известным способом, не обеспечивает повышение ее прочности в связи с произвольным выбором соотношения плотности сердечника арматуры и плотности наматываемых на него жгутов, в связи с произвольным расположением нитей в сердечнике арматуры с отклонениями в их параллельности, неконтролируемым процессом полимеризации, приводящим к растрескиванию, выгоранию и ломкости связующего.

В итоге прочность арматуры и ее несущая способность воспринимать нагрузки в бетонной конструкции существенно занижены.

Техническим результатом способа является повышение прочности арматуры и ее несущей способности.

Технический результат получен способом изготовления композитной арматуры, характеризующемся тем, что изготавливают сердечник арматуры из нитей ровинга, для чего нити ровинга сушат нагретым воздухом, пропитывают связующим, формируют из нитей ровинга сердечник арматуры, затем путем навивки на сердечник жгута формируют на сердечнике зацепы арматуры, полученную заготовку арматуры нагревают в печи до момента полимеризации связующего, а после выхода арматуры из печи ее охлаждают, причем каждую нить пропитывают связующим в разделенном положении нитей, натягивают каждую нить после пропитки и отжимают от нее связующее, затем продольно соединяют пропитанные нити в пучок нитей, натягивают пучок нитей и отжимают излишки связующего от пучка нитей, при натяжении пучка нитей придают пропитанным нитям положение, параллельное по отношению к другим нитям, причем одновременно с изготовлением сердечника арматуры изготавливают из сухих нитей ровинга сухие жгуты, для чего скручивают каждый сухой жгут вокруг его продольной оси и одновременно его растягивают в продольном направлении, одновременно повышают момент скручивания жгута и усилие растяжения и придают жгуту твердость, большую в сравнении с твердостью сердечника, и после этого каждый сухой жгут наматывают на сердечник, формируют сухими жгутами округлую форму сердечника и выступающие над ним зацепы арматуры, далее одновременно, при намотке каждого жгута на сердечник, жгут вдавливают в сердечник до образования в нем канавки, в которой располагают меньшую часть жгута путем регулировки глубины вдавливания жгута в сердечник. После проведенных операций выдерживают полученную заготовку арматуры до момента пропитки жгутов связующим от контакта с сердечником и, одновременно с указанной выдержкой заготовки, ее перемещают в печи, в которой волнообразно осуществляют ее нагрев и полимеризацию, при этом проводят постепенное охлаждение изготовленной арматуры.

В процессе перемещении пучка нитей в ванну пропитки каждую нить в пучке предварительно сушат, нагревают и пропитывают связующим отдельно от пучка нитей, причем пропитку нити осуществляют при ее перемещении в ванне с жидким связующим. Пропитку связующим жгутов арматуры осуществляют при ее перемещении в печи, а степень пропитки жгута связующим регулируют скоростью прохождения арматуры через печь. Пропускают пучок через узел его натяжения и при этом отжимают излишки связующего от каждой нити ровинга путем прижима нити пластиной к отжимной штанге. Содержание связующего в нити регулируют усилием прижима прижимной пластины и скоростью перемещения нити через модуль пропитки, причем указанными параметрами регулируют содержание массы связующего в массе нити в пределах - связующее 5-25%, нить 95-75%.

Пропитанной нити с указанном содержанием в ней связующего придают твердость, для чего после пропитки нить натягивают в продольном направлении и одновременно с ее натяжением доводят до указанного соотношения в ней содержания масс нити и связующего, при этом в процессе натяжении нити ей придают в натянутом состоянии положение, параллельное по отношению к другим нитям ровинга. Волнообразно осуществляют нагрев и полимеризацию арматуры в печи путем повышения и уменьшения температуры в разных секциях печи, расположенных по длине печи. Усилие вдавливания жгута в сердечник регулируют шагом навивки жгута на сердечник, углом наклона жгута к оси сердечника и углом охвата сердечника жгутом. Заготовку арматуры нагревают в печи до момента полимеризации ее связующего при прохождении стержня через печь со скоростью 1,0-10,0 м/мин.

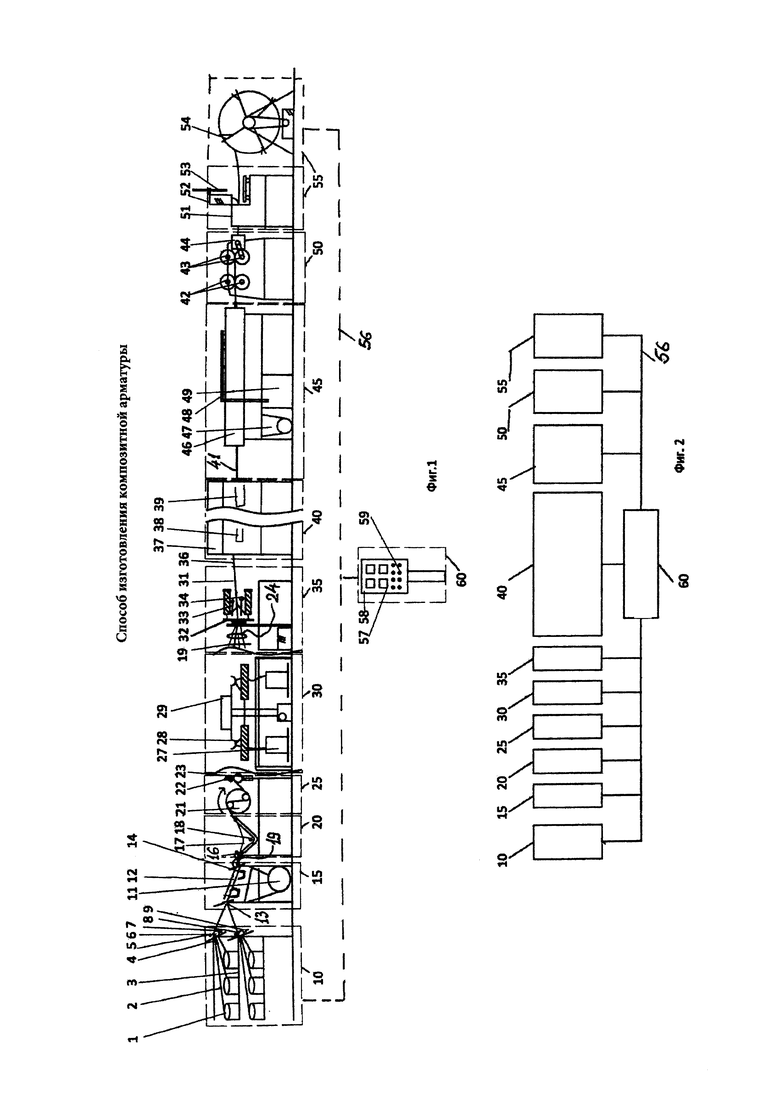

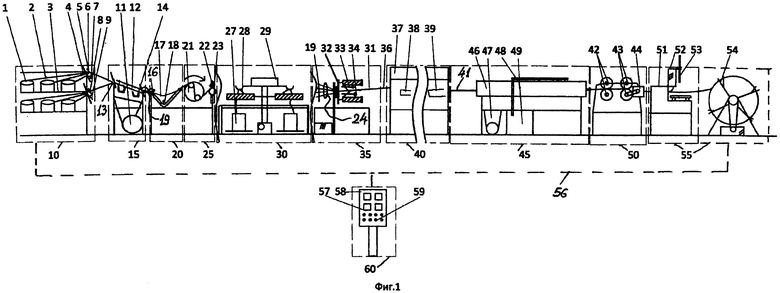

На фиг. 1 показана технологическая линия, поясняющая способ.

На фиг. 2 - структурная схема технологической линии.

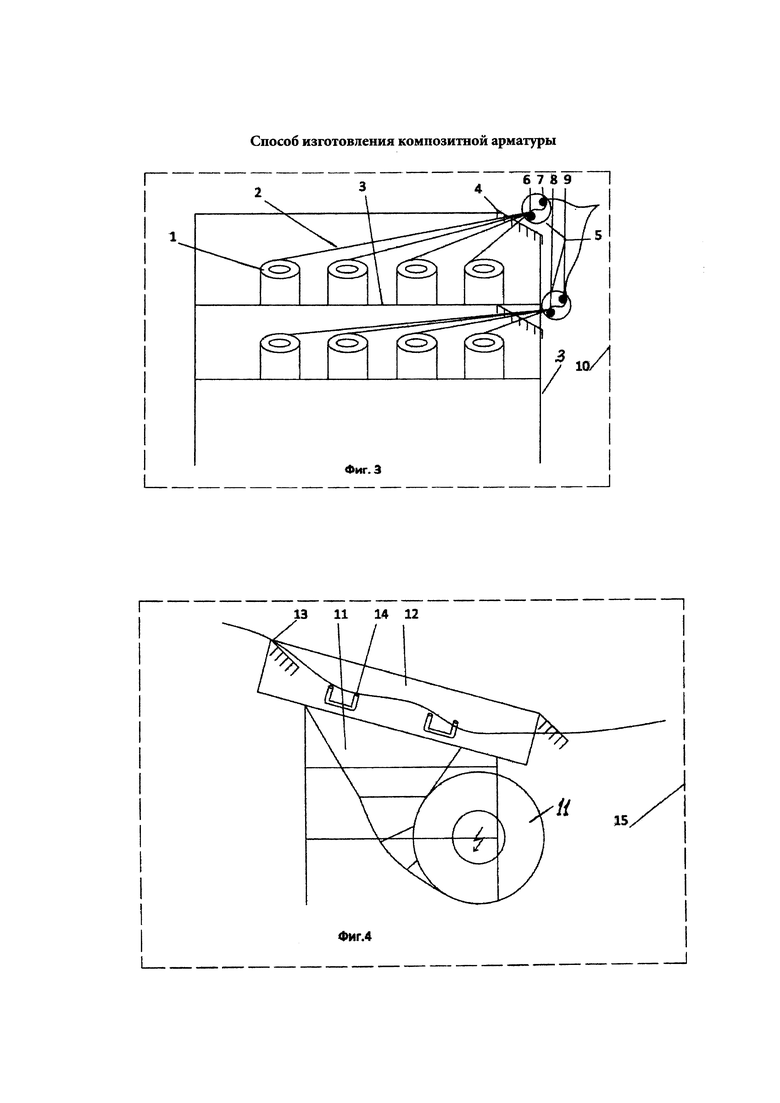

На фиг. 3 - модуль 10 подачи нитей ровинга.

На фиг. 4 - модуль 15 сушки нитей ровинга.

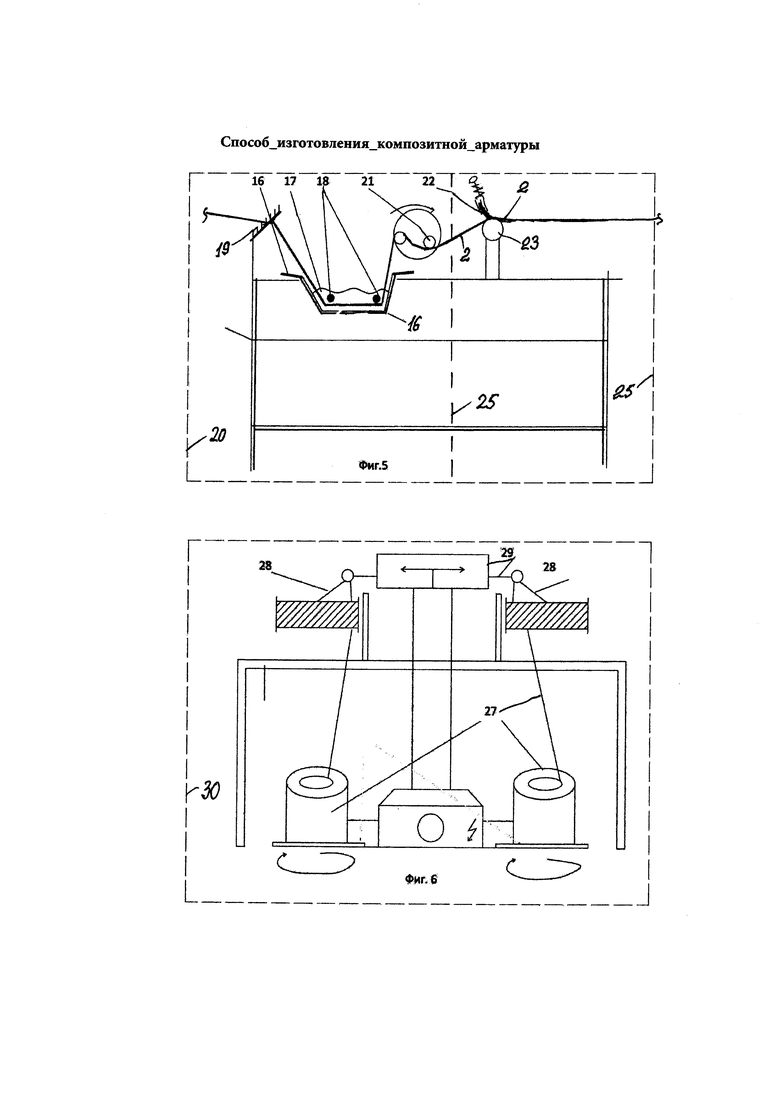

На фиг. 5 - модули 20 и 25 изготовления сердечника арматуры.

На фиг. 6 - модуль 30 подачи нитей для изготовления жгутов арматуры.

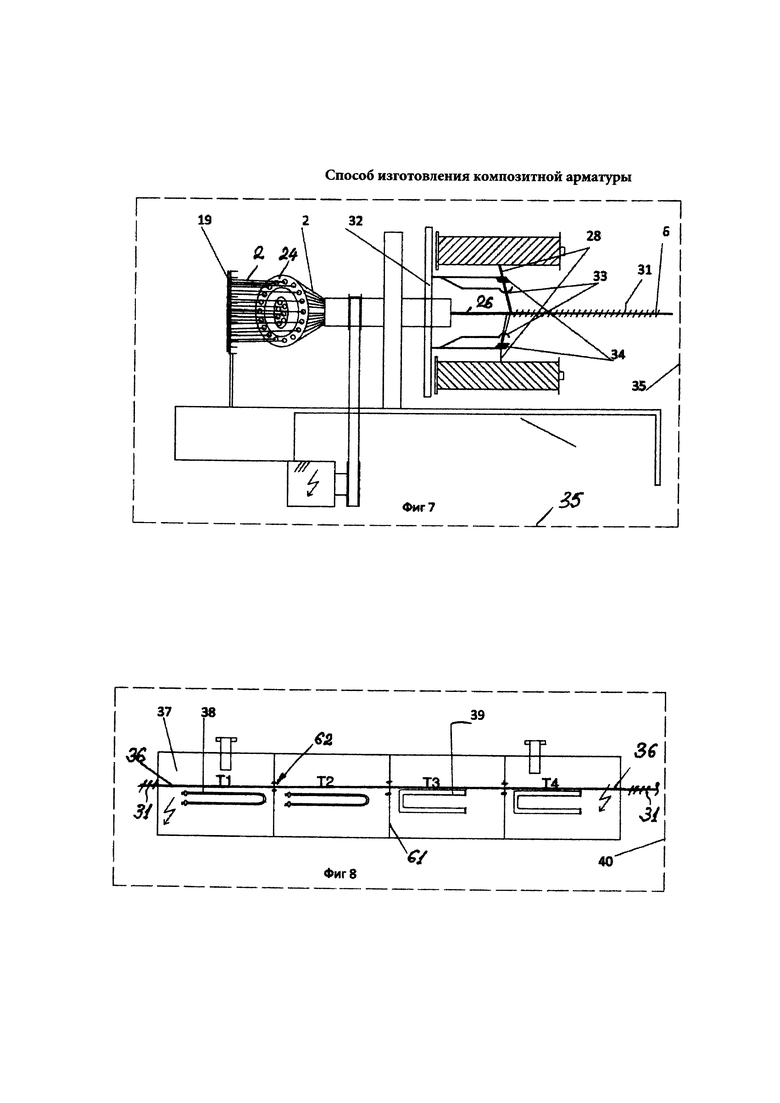

На фиг. 7 - модуль 35 намотки жгута на сердечник.

На фиг. 8 - модуль 40 полимеризации.

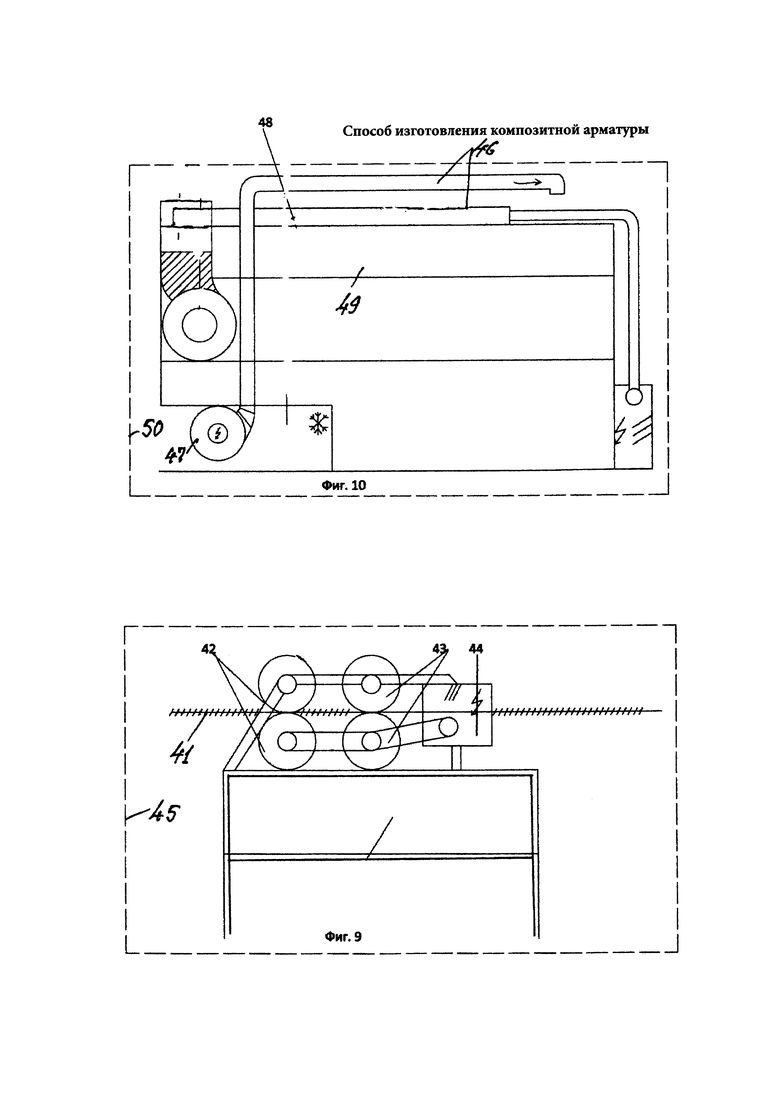

На фиг. 9 - модуль 45 перемещения арматуры.

На фиг. 10 - модуль 50 охлаждения арматуры.

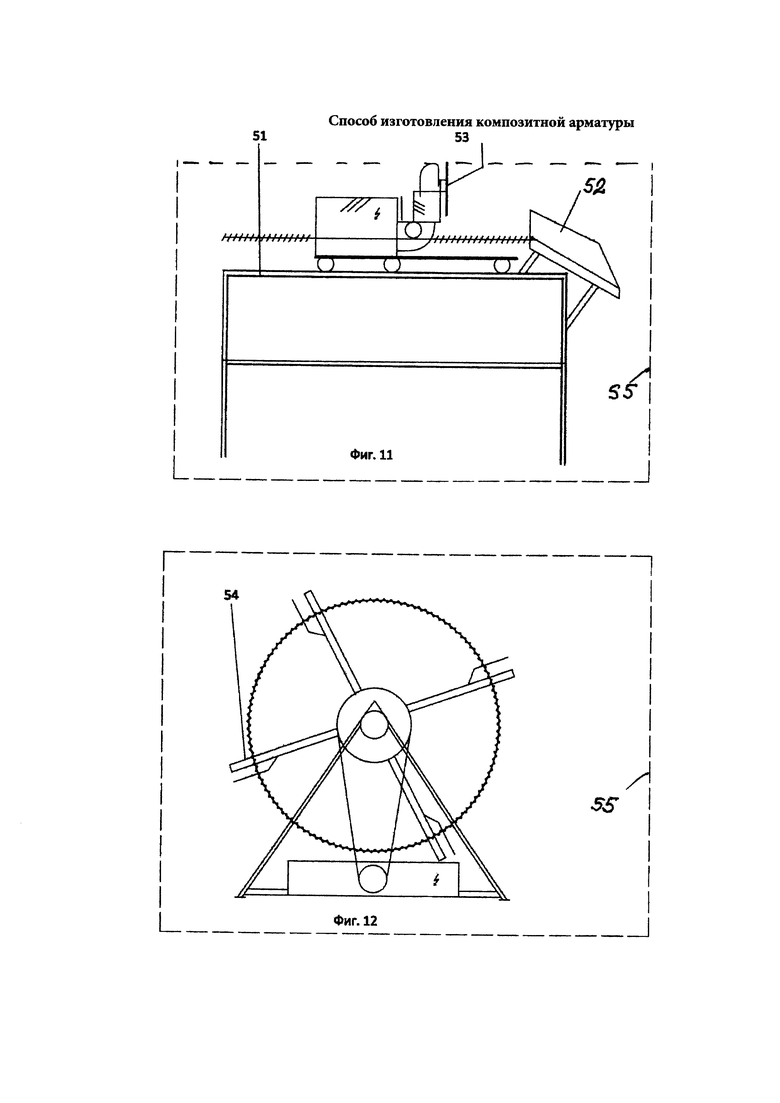

На фиг. 11 - приемный модуль 55 линии.

На фиг. 12 - барабан для намотки арматуры в бухту.

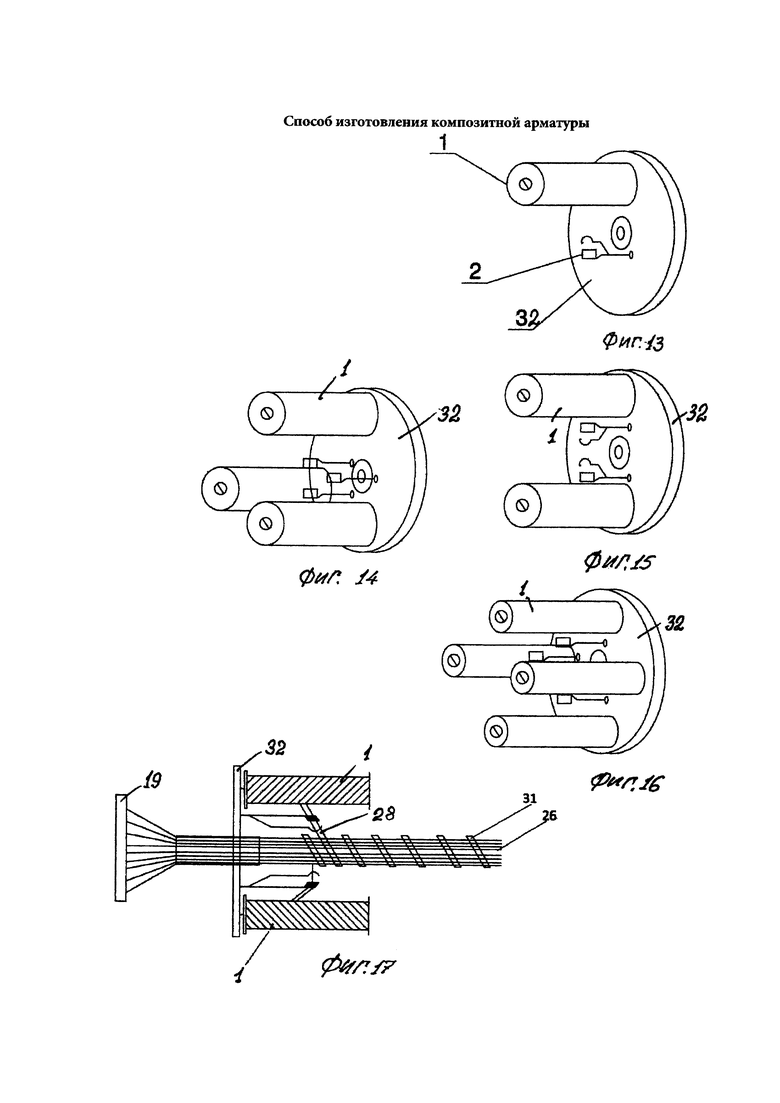

На фиг. 13 - маховик модуля намотки жгута на сердечник.

На фиг. 14-16 маховик с двумя и более катушками жгута.

На фиг. 17 - узел распределения нитей с модулем намотки жгутов.

Способ осуществляют следующим образом. Сматывают с бобин 1 (фиг. 1, 3) нити 2 ровинга, находящиеся на стеллаже 3, разделяют нити гребенкой 4 в положение их пропитки связующим и перемещают каждую нить в пучке нитей от места расположения бобин к месту сушки и нагревания нитей.

В процессе перемещения нитей их поддерживают от провисания в состоянии натяжения (в пределах допускаемой прочности на разрыв) устройством 5 предварительного натяжения нитей. Сматывание, перемещение и натяжение нитей пучка осуществляют от инерционного движения пучка нитей. Указанное устройство 5 содержит направляющие в виде штанг 6-9 (фиг. 3), огибаемых нитями 2 с целью придания нитям определенной траектории движения и предварительного натяжения.

Указанные операции выполняются модулем 10 подачи нитей. Модуль 10 входит в состав технологической линии, составленной из отдельных модулей. При поступлении нитей 2 в модуль сушки нитей (фиг. 4) каждую нить сушат и нагревают путем ее обдува снизу вверх направленным потоком горячего воздуха, нагретого в пределах 60-90°С и под давлением от нагнетателей 11 нагретого воздуха, установленных под термокамерой 12. При этом каждую нить перемещают в модуле сушки нитей в сторону от модуля 10. Нити перемещают через гребенки 13 и направляющие-тэны 14.

В другом варианте каждую нить сушат и нагревают контактным способом, путем ее протаскивания через полую нагретую трубку тэна (тэн не показан). Операции сушки нитей осуществляют модулем 15 сушки, конструктивно и функционально связанным с модулем подачи нитей. Эта связь осуществлена посредством соединенных между собой рам модулей 10 и 15 (здесь и далее рамы условно показаны вертикальными линиями без позиций), причем каждая рама модуля имеет установленное между полом цеха и торцом стоек рамы средство регулирования высоты рамы для обеспечения горизонтального положения арматуры, изготавливаемой на линии. Существенно также то, что все модули линии соединены между собой нитями ровинга, переходящими в готовую арматуру, выполняющую в линии функции тягового элемента в приводе перемещения нитей вдоль линии, поскольку жесткий стержень готовой арматуры соединен с нижеуказанным приводом ее перемещения вдоль линии.

После выполнения операции сушки нитей их пропитывают в ванне 16 связующим 17 (фиг. 5), для чего перемещают каждую нить 2 ровинга через ванну 16, в которой нить пропитывают связующим. Пропитку осуществляют путем окунания каждой нити в ванну со связующим до полного ее погружения в связующее 17 с помощью направляющих штанг 18, обеспечивающих полное погружение нитей в связующее. До момента окунания нитей в ванну их разделяют - протаскивают каждую отдельную нить через гребенку 19 (фиг. 5) с направляющими. После пропитки нитей ее перемещают вместе с другими нитями в сторону от ванны 16. Операцию пропитки нитей осуществляют модулем 20 пропитки.

С модулем 20 (фиг. 5) спарен модуль отжима нитей 2 от связующего, отжим осуществляют после пропитки и выхода из ванны 16 каждой нити, которую сначала пропускают через элементы 21 механизма натяжения нитей по зигзагообразной траектории. Далее отжимают от каждой нити излишки связующего путем прижима пропитанной нити пластиной 22 к нижней отжимной штанге 23 и при этом регулируют усилие прижимной пластины прижимным механизмом, находящимся в штанге 23. Данным усилием регулируют отжим связующего от нити и содержание связующего в нити, причем доводят содержание связующего в нити в пределах: связующее 5-25%, нить 95-75%. Пропитанной нити с указанным содержанием в ней связующего придают твердость в продольном направлении, для чего после отжима от нее связующего, нить натягивают приводными (имеющими привод вращения) элементами натяжения 21 до состояния точного в ней содержания связующего. Далее нити 2 пропускают через вторую гребенку 19 (фиг. 7) другого модуля и направляющую 24 с отверстиями. Существенно, что после отжима нитей 2 в модуле 25, нити 2 натягивают и придают им положение, параллельное другим нитям (фиг. 5). После установления параллельности нитей их пропускают через направляющую 24 (фиг. 5), которая формирует из нитей 2 заготовку сердечника 26 арматуры (фиг. 7).

В модулях 25 и 35 проводят отжим связующего от нитей, их натяжение и соединение нитей в сердечник 26 арматуры. В процессе формирования заготовки сердечника 26 нити 2 сердечника соединяют своими боковыми сторонами в пучок нитей, представляющий собой заготовку сердечника арматуры.

Одновременно с выполнением вышеуказанных операций, связанных с изготовлением упомянутого сердечника 26 арматуры, изготавливают в модуле 30 (фиг. 1, 6) из других нитей 27 ровинга обмоточные жгуты 28 арматуры, одновременно несколько жгутов 28 посредством устройства, которое описано ниже. Каждый жгут 28 изготавливают путем скручивания нитей 27 вокруг продольной оси жгута и одновременного натяжения нитей жгута при их скрутке. Скручивание и натяжение нитей 27 производят механизмом 29 натяжения и скручивания нитей. Путем увеличения усилий скручивания и натяжения придают жгуту перед его намоткой на сердечник твердость, большую в сравнении с твердостью сердечника 26 арматуры. Эти операции выполняют в модуле 30 изготовления жгутов 28. Жгуты 28 изготавливают сухими, для чего каждую нить 27 подают в модуль 30 в сухом состоянии.

Одним сухим жгутом 28 или несколькими сухими жгутами, например тремя жгутами, одновременно с трех сторон по периметру жгута обматывают заготовку сердечника 26 (фиг. 1, 7) и жгутами 28 формируют из него округлую форму сердечника арматуры, сдавливая жгутами нити сердечника с боковых сторон сердечника к его осевой линии, при этом из жгутов 28 формируют зацепы 31 арматуры, расположенные на заготовке сердечника 26. При формировании округлой формы сердечника жгутами их располагают равномерно по периметру сердечника и наматывают на сердечник с одинаковым усилием. Обмотку сердечника 26 осуществляют обмоточным устройством, включающим маховик 32, направляющие 33, натяжной механизм 34 и другие элементы. При намотке каждого жгута 28 на сердечник в него вдавливают жгут до момента образования четко выраженной канавки в сердечнике. При этом формируют жгутом глубину канавки, которая должна быть меньше высоты зацепа 31 от поверхности сердечника 26. Глубину вдавливания жгута в сердечник регулируют путем изменения натяжения каждого жгута, изменения угла навивки жгута 28 на сердечник, равного углу расположения жгута 28 к продольной оси сердечника в процессе навивки жгута, изменением угла охвата сердечника жгутом, а также путем изменения скорости навивки жгутов на сердечник. Эти операции выполняют и контролируют модулем 35 намотки жгута.

Полученную, не отвержденную арматуру 36 (заготовку арматуры) с зацепами 31 на ней перемещают в полость печи 37 (фиг. 8) и в процессе ее перемещения выдерживают витки жгута (зацепы) на сердечнике до момента полной пропитки витков связующим от контакта с сердечником. При этом в процессе перемещения арматуры витки жгутов пропитываются и одновременно нагреваются в печи 37, которая выполнена из отдельных последовательно расположенных секций, разделенных перегородками с отверстиями в них для прохождения арматуры. В каждой секции отдельно от других установлен нагреватель 38 или нагреватель 39. Нагрев воздуха в печи осуществляют нагревателями 38 и 39 до температуры 150-400°С, а нагрев арматуры в печи осуществляют постепенно и ступенчато так, что в каждой последующей секции печи температуру воздуха повышают или понижают в сравнении с температурой воздуха в предыдущей или последующей секции печи. Это производят с целью исключения закипания и выгорания связующего и обеспечения заданного режима полимеризации, обеспечивающего повышение прочности связующего и арматуры. Перемещение арматуры в печи осуществляют до момента полной полимеризации связующего при прохождении стержня арматуры через печь со скоростью 1,0-10,0 м/мин. Средством контроля пропитки жгута 28 на сердечнике контролируют степень пропитки жгута связующим от контакта с сердечником и при этом регулируют скорость прохождения стержня арматуры через секции печи 37. Операции пропитки жгута связующим и операция сушки арматуры выполняются в модуле 40 сушки арматуры, пропитки витков жгутов 28 и полимеризации.

От модуля 40 осуществляется перемещение стержня готовой арматуры 41 (фиг. 9) приводными парами роликов 42 и 43 от привода 44, выполняющими протаскивание всех нитей арматуры, а также протаскивание не отвержденной арматуры 36 и отвержденной арматуры 41 после печи через все вышеуказанные модули технологической линии. Для осуществления такого процесса перемещения нитей и арматуры, перед пуском линии в работу, в ее соответствующие модули (предварительно перед пуском линии в работу) заправляют нити 2 ровинга для формирования сердечника арматуры, а также нити 27 для формирования из жгутов 28 зацепов арматуры. После заправки нитей их связывают с приводом 44 и после проведенных операций привод включают в работу. В зависимости от включения привода 44, автоматически включаются в работу в заданной последовательности все модули линии. Перемещение отвержденной арматуры 41 осуществляется модулем 45 перемещения арматуры.

Указанным перемещением отвержденной арматуры 41 осуществляют ее подачу в модуль охлаждения арматуры (фиг. 10), в котором арматуру сначала охлаждают подаваемой через трубу 46 теплой водой от насоса 47. Теплая вода имеет температуру на 16-45°С меньше температуры горячей арматуры, выходящей из печи. Затем арматуру охлаждают в резервуаре 48 водой, температура которой меньше температуры охлаждающего воздуха, а затем арматуру охлаждают в резервуаре 49 водой, температура которой меньше температуры воды в резервуаре 48. Операции охлаждения арматуры осуществляют в модуле 50 охлаждения арматуры.

После охлаждения водой стержень арматуры 41 перемещают на стол приемника 51 арматуры (фиг. 11). Арматуру, предназначенную для ее торцовки, направляют в сторону ограничителя 52 перемещения арматуры, который отключает привод перемещения арматуры и включает в работу отрезной круг 53. В другом варианте, при торцовке арматуры, привод перемещения арматуры на момент ее торцовки не отключают, поскольку гибкость и длина арматуры обеспечивает возможность торцовки без остановки непрерывного процесса изготовления арматуры. Если арматура предназначена для наматывания в бухту, то конец арматуры соединяют с приводным барабаном 54 (фиг. 12), включают его привод и наматывают арматуру на барабан. В случае намотки арматуры на барабан перемещение арматуры через все модули линии можно осуществлять от привода вращения барабана. Торцовка арматуры (нарезка ее на отрезки) или намотка арматуры в бухту на барабан осуществляются приемным модулем 55.

Поскольку каждый упомянутый модуль линии соединен с другими модулями линии электрическим кабелем 56 (фиг. 1, 2) с пультом 57 управления (фиг. 1), содержащим шкаф 58 управления с расположенной в нем управляющей аппаратурой 59, то компоненты управления и электропитания модулей входят в состав модуля 60 управления технологической линией, который управляет всеми вышеописанными операциями в автоматическом режиме. Модули 5, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55 и 60 соединены между собой в единую технологическую линию (фиг. 2) для выполнения согласованных действий.

Существенно, что в линию введен такой модуль 35 намотки жгута на сердечник арматуры (фиг. 7), который содержит маховик 32, направляющие 33 и натяжной механизм 34, причем маховик 32 выполнен съемным и в одном из вариантов на нем установлена одна катушка 1 обмоточного жгута 28 (фиг. 13), а другие съемные маховики могут иметь несколько катушек 1 (фиг. 14-16), при этом все маховики являются взаимозаменяемыми. Маховик установлен на ступице (не показана), которая соединена с приводом вращения маховика, причем маховик расположен за распределителем нитей по ходу движения нитей 2. На маховике 32 с возможностью вращения установлены катушка 1 или несколько катушек. При работе модуля 35 каждый обмоточный жгут 28 с усилием вдавливания наматывается на поверхность сердечника 26 арматуры (фиг. 17) и формирует в сердечнике канавку. Расположенный в канавке виток жгута прочно сцепляется с сердечником при задаваемой высоте витка жгута над поверхностью сердечника, что существенно повышает прочность сцепления витков жгута с сердечником и несущую способность арматуры. Существенно, что жгуты 28 арматуры изготавливают на отдельном модуле 35 (фиг. 1) технологической линии, параллельно установленном с линией в зоне между модулями 25 и 35. Существенно также, что печь 37 выполнена из множества соединенных между собой секций, разделенных стенками 61 (фиг. 8) с отверстиями 62 в стенках 61 для прохождения через них арматуры. Также существенно, что в секциях печи расположены отдельные друг от друга нагреватели 38 и 39, имеющие разную мощность с возможностью раздельной регулировки температуры в каждой секции, отдельно от других секций, путем изменения температуры нагрева каждого нагревателя. При прохождении арматуры через секции печи температуру в секциях автоматически волнообразно изменяют в зависимости от температуры связующего арматуры для улучшения процесса полимеризации.

Арматура, полученная описанным выше способом, обеспечивает повышение ее прочности путем выбора оптимального соотношения плотности сердечника арматуры и плотности наматываемых на сердечник жгутов, путем повышения параллельности нитей в сердечнике арматуры, улучшения процесса полимеризации, исключения растрескивания связующего и сохранения его упругости, повышения прочности соединения каждого зацепа с сердечником при наибольшей высоте зацепа над поверхностью сердечника, что в итоге позволяет существенно повысить несущую способность арматуры и ее качество.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2620804C1 |

| Способ изготовления композитного стержня | 2023 |

|

RU2822110C1 |

| Композитный стержень | 2023 |

|

RU2825906C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ | 2005 |

|

RU2287431C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2014 |

|

RU2597341C2 |

| УСТРОЙСТВО СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СКРУТКИ СЕРДЕЧНИКА КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2534130C2 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2015 |

|

RU2597385C2 |

| УСТРОЙСТВО СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ АРМАТУРЫ С УСТРОЙСТВОМ СПИРАЛЬНОЙ ОБМОТКИ КОМПОЗИТНОЙ АРМАТУРЫ | 2013 |

|

RU2547036C2 |

Изобретение относится к производству арматуры для армирования бетона. Изобретение направлено на повышение прочности арматуры и ее несущей способности. Согласно способу изготавливают сердечник арматуры из нитей ровинга, для чего нити ровинга сушат нагретым воздухом, пропитывают связующим, формируют из нитей ровинга сердечник арматуры. Путем навивки на сердечник жгута формируют на сердечнике зацепы арматуры. Полученную заготовку арматуры нагревают в печи до момента полимеризации связующего. После выхода арматуры из печи ее охлаждают. Каждую нить пропитывают связующим в разделенном положении нитей. Натягивают каждую нить после пропитки и отжимают от нее связующее. Продольно соединяют пропитанные нити в пучок нитей. Натягивают пучок нитей и отжимают излишки связующего от пучка нитей. При натяжении пучка нитей придают пропитанным нитям положение, параллельное по отношению к другим нитям. Одновременно с изготовлением сердечника арматуры изготавливают из сухих нитей ровинга сухие жгуты, для чего скручивают каждый сухой жгут вокруг его продольной оси и одновременно его растягивают в продольном направлении, одновременно повышают момент скручивания жгута и усилие растяжения и придают жгуту твердость, большую в сравнении с твердостью сердечника. Каждый сухой жгут наматывают на сердечник. Формируют сухими жгутами округлую форму сердечника и выступающие над ним зацепы арматуры. Одновременно при намотке каждого жгута на сердечник жгут вдавливают в сердечник до образования в нем канавки, в которой располагают меньшую часть жгута путем регулировки глубины вдавливания жгута в сердечник. Выдерживают полученную заготовку арматуры до момента пропитки жгутов связующим от контакта с сердечником и, одновременно с указанной выдержкой заготовки, ее перемещают в печи, в которой волнообразно осуществляют ее нагрев и полимеризацию, при этом проводят постепенное охлаждение изготовленной арматуры. 8 з.п. ф-лы, 17 ил.

1. Способ изготовления композитной арматуры, характеризующийся тем, что изготавливают сердечник арматуры из нитей ровинга, для чего нити ровинга сушат нагретым воздухом, пропитывают связующим, формируют из нитей ровинга сердечник арматуры, затем путем навивки на сердечник жгута формируют на сердечнике зацепы арматуры, полученную заготовку арматуры нагревают в печи до момента полимеризации связующего, а после выхода арматуры из печи ее охлаждают, отличающийся тем, что каждую нить пропитывают связующим в разделенном положении нитей, натягивают каждую нить после пропитки и отжимают от нее связующее, затем продольно соединяют пропитанные нити в пучок нитей, натягивают пучок нитей и отжимают излишки связующего от пучка нитей, при натяжении пучка нитей придают пропитанным нитям положение, параллельное по отношению к другим нитям, причем одновременно с изготовлением сердечника арматуры изготавливают из сухих нитей ровинга сухие жгуты, для чего скручивают каждый сухой жгут вокруг его продольной оси и одновременно его растягивают в продольном направлении, одновременно повышают момент скручивания жгута и усилие растяжения и придают жгуту твердость, большую в сравнении с твердостью сердечника, и после этого каждый сухой жгут наматывают на сердечник, формируют сухими жгутами округлую форму сердечника и выступающие над ним зацепы арматуры, далее одновременно, при намотке каждого жгута на сердечник, жгут вдавливают в сердечник до образования в нем канавки, в которой располагают меньшую часть жгута путем регулировки глубины вдавливания жгута в сердечник, а после проведенных операций выдерживают полученную заготовку арматуры до момента пропитки жгутов связующим от контакта с сердечником и, одновременно с указанной выдержкой заготовки, ее перемещают в печи, в которой волнообразно осуществляют ее нагрев и полимеризацию, при этом проводят постепенное охлаждение изготовленной арматуры.

2. Способ по п. 1, отличающийся тем, что в процессе перемещения пучка нитей в ванну пропитки каждую нить в пучке предварительно сушат, нагревают и пропитывают связующим отдельно от пучка нитей, причем пропитку нити осуществляют при ее перемещении в ванне с жидким связующим.

3. Способ по п. 1, отличающийся тем, что пропитку связующим жгутов арматуры осуществляют при ее перемещении в печи, а степень пропитки жгута связующим регулируют скоростью прохождения арматуры через печь.

4. Способ по п. 1, отличающийся тем, что пропускают пучок через узел его натяжения и при этом отжимают излишки связующего от каждой нити ровинга путем прижима нити пластиной к отжимной штанге.

5. Способ по п. 1, отличающийся тем, что содержание связующего в нити регулируют усилием прижима прижимной пластины и скоростью перемещения нити через модуль пропитки, причем указанными параметрами регулируют содержание массы связующего в массе нити в пределах - связующее 5-25%, нить 95-75%,

6. Способ по п. 1, отличающийся тем, что пропитанной нити с указанном содержанием в ней связующего придают твердость, для чего после пропитки нить натягивают в продольном направлении и одновременно с ее натяжением доводят до указанного соотношения в ней содержания масс нити и связующего, при этом в процессе натяжении нити ей придают в натянутом состоянии положение, параллельное по отношению к другим нитям ровинга.

7. Способ по п. 1, отличающийся тем, что волнообразно осуществляют нагрев и полимеризацию арматуры в печи путем повышения и уменьшения температуры в разных секциях печи, расположенных по длине печи.

8. Способ по п. 1, отличающийся тем, что усилие вдавливания жгута в сердечник регулируют шагом навивки жгута на сердечник, углом наклона жгута к оси сердечника и углом охвата сердечника жгутом.

9. Способ по п. 1, отличающийся тем, что заготовку арматуры нагревают в печи до момента полимеризации ее связующего при прохождении стержня через печь со скоростью 1,0-10,0 м/мин.

| Устройство для подачи нити в центри-фугАльНую КРужКу | 1979 |

|

SU804730A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕВЫХ ИЗДЕЛИЙ | 2012 |

|

RU2528265C2 |

| КОМПОЗИТНАЯ АРМАТУРА И ПОТОЧНАЯ ЛИНИЯ ДЛЯ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522641C1 |

| Передвижной вагоноопрокидыватель с боковым опрокидыванием | 1959 |

|

SU129538A1 |

| Устройство для автоматического снятия холстов и освобождения скалки на трепальных машинах | 1957 |

|

SU112664A1 |

Авторы

Даты

2017-05-29—Публикация

2015-12-30—Подача