Изобретение относится к черной металлургии, конкретнее к способам выплавки стали в кислородных конвертерах.

Цель изобретения сокращение расхо- да чугуна и раскислителей, а также повьшение качества металла. .

Снижение расхода жидкого чугуна достигается за счет улучшения теплового режима процесса в результате до- полнительного притока тепла экзотермического горения углерода отработанной угольной футеровки, вводимой перед заливкой жидкого чугуна. Увеличение содержания углерода в этой порции материала, а также удельного ее расхода повышает теплосодержание ванны в начальные периоды рафинирования и обеспечивают переработку шихты с более высоким содержанием металличес- Кого лома и соответственно более низким - жидкого чугуна.

Использование в шихте конвертерной плавки углеродсодержащего теплоносителя сопровождается некоторым ухудшением процессов шлакообразова

ния, что в период интенсивного окисления углерода сопровождается повьш1е- нием гетерогенности шлака, его свертыванием и оголением металла, кото- рое увеличивает газонасьпценность и ухудшает качество металла.

Повьш ение качества металла обеспечивается за счет регулирования про- цессами шлакообразования по ходу про- дувки, в том числе его окисленностью и жидкоподвижностью.

Под регулированием процессами шлакообразования понимают воздействие на процесс шлакообразования посредством совокупности приемов (разделение материала на два состава с различным содержанием углерода и порционный ввод по ходу продувки), обеспе- тельного количества углерода требует

чивающих требуемую для процесса жид- коподвижность и активность шлака по отношению к примесям металла, а также контролируемое изменение этих параметров в процессе рафинирования.

Ухудшения процессов шлакообразования наблюдаться не будет, если в состав шлака ввести фториды щелочных металлов. Учитывая кратковременность разжижающего действия этих компонентов (3-5 мин), ввод их в шлак желательно осуществлять последовательно, небольшими порциями.

50

увеличения расхода кислорода на его окисление. G увеличением интенсивности продувки повьшается угар железа и окисленность конечного шлака. Это снижает выход жидкого- металла и повьш1ает расход раскислителей.

Снижение окисленности конечного шлака и соответственно экономия раскислителей достигается вводом части ГС отработанной угольной футеровки в конце продув1 и, когда скорость окисления углерода резко снижается, а окисленность шлака достигает максимального уровня.

Порционный ввод отработанной угольной футеровки через систему бункеров неприемлем, так как не обеспечивает поступление углерода в металлическую ванну И-сопровождается в период интенсивного окисления углерода значительными потерями с отходящими газами.

Регулирование процессами шлакообразования достигается использованием скрап-угольных пакетов, растворение которых начинается с момента слива чугунаiи заканчивается по истечении 40-45% от общей продолжительности продувки, т.е. включает в себя рас- сматриваемый период возможного свертывания шлака и общего ухудшения процессов шлакообразования.

В отличие от известньгх скрап-угольных пакетов, предлагаемый отличается наличием шлаковой составляющей, присутствие которой изменяет динамику формирования шлака в середине периода продувки. Поступление фторидов через металлическую в шлаковую фазу не только регулирует процессы шлакообразования, но и за счет изменения вязкости металла способствует интенсификации процессов массообмена в самой металлической ванне, например, увеличивает коэффициенты массообмена серы и фосфора на границе раздела металла - шлак и объеме металла.

Ввод отработанной угольной футеровки с пакетами металлома интенсифицирует процесс шлакообразования и компенсирует некоторое его ухудшение, обусловленное использованием шихты с повьЕденным содержанием металлического лома и загрузкой углеродсодержащего материала под жидкий чугун.

Ввод в период продувки дополни

0

увеличения расхода кислорода на его окисление. G увеличением интенсивности продувки повьшается угар железа и окисленность конечного шлака. Это снижает выход жидкого- металла и повьш1ает расход раскислителей.

Снижение окисленности конечного шлака и соответственно экономия раскислителей достигается вводом части С отработанной угольной футеровки в конце продув1 и, когда скорость окисления углерода резко снижается, а окисленность шлака достигает максимального уровня.

3130

Уменьшение окисленности конечного шлака сопровождается перераспределением кислорода в объеме металлической ванны, что позволяет не только экономить раскислители, но и повьш1ает ка- честно выплавляемого металла за счет общего снижения неметаллических включений, в том числе сульфидного и окисного происхождения о

Отработанная угольная футеровка алюминиевых электролизеров в зависимости от степени ее выработки и условий демонтажа представляет собой куски 10-150 мм с различным содержанием углерода (40-80%) и шлаковой состав- ляющей (20-60%) в виде фторидов щелочных металлов и окислов алюминия.

Двойственность состава используемого материала - наличие в нем теплоносителя (углерод) и разжижителя (фториды щелочных металлов) сталеплавильного процесса обуславливает экономию основных материалов (жидкого чугуна и раскислителей) и повышение качества вьтлавляемого металла, Поэтому с технологической точки зрения наиболее целесообразно разделение отработанной угольной футеровки на два состава с выраженными свойствами теплоносителя и разжижителя,

Содержание углерода в составе, используемом в качестве теплоносителя процесса, должно быть максимальным с небольшими отклонениями от средней величины, а в составе, используемом в качестве разжижителя, достаточным для компенсирования теплопотерь, связанных с нагревом и ассимиляцией шлаковой составляющей. Указанным требованиям отвечают составы с содержани- ем углерода 71-80% и 40-70%.

Нижний предел содержания углерода в составе, предназначенном для разжиженин сталеплавильного шлака, связан с особенностями образования укажанно- го материала - пропиткой фторсолями до определенной концентрации. При содержании углерода более 70% повьшение качества путем регулирования процессов шлакообразования в период интенсивного окисления углерода не достигается из-за низкого содержания в материале фторсолей и глубоким раскислением шлака углеродом. Кроме того, отработанную угольную футеровку с содержанием углерода более 70% наиболее целесообразно использовать в

64

первой порции с целью снижения расхода жидкого чугуна.

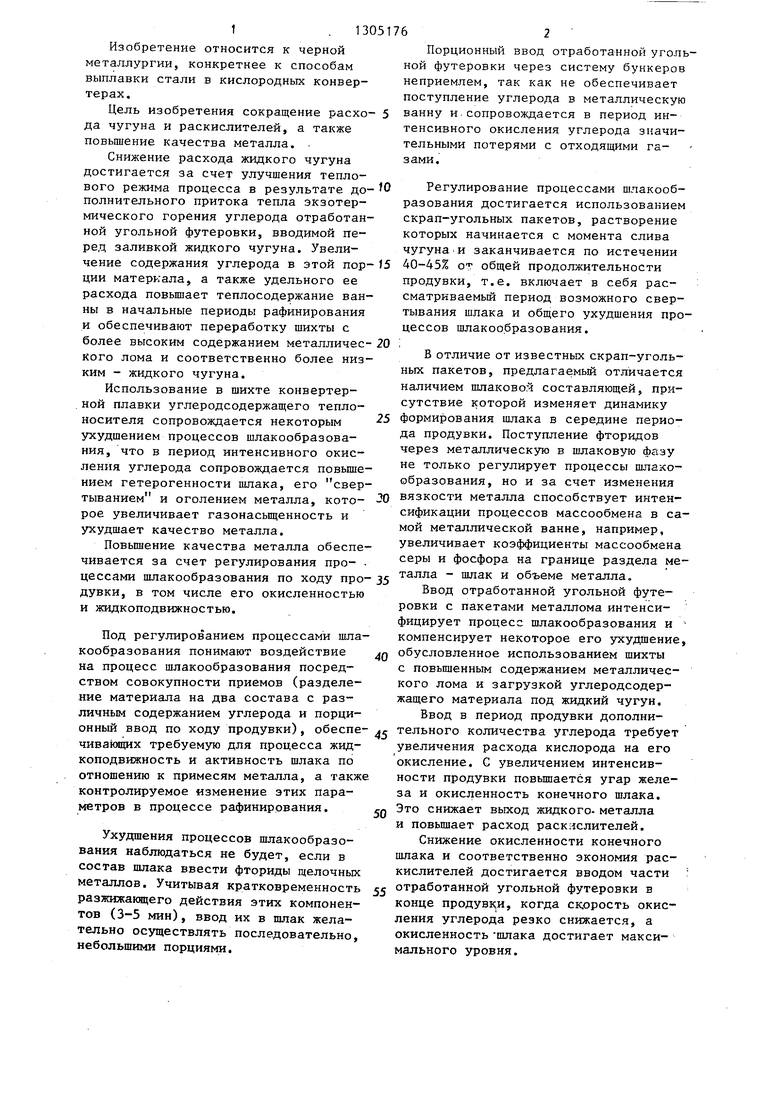

Необходимость разделения отработанной угольной фуферовки на два состава с различньм содержанием углерод подтверждается данными табл. ,

Согласно представленным данным, использование отработанной угольной футеровки одного состава с содержанием углерода 40-70% (табл. 1, вариант 1) в результате значительного колебания углерода дестабилизирует технологические показатели процесса и затрудняет его прогнозирование по составу металлошихты. На ряде плавок -С низким содержанием углерода в теплоносителе в результате холодного начала и позднего зажигания значительно увеличивается продолжительность плавки, угар железа и соответственно окисленность ванны. Это снижает выход жидкого металла и увеличивает расход раскислителей, что делает невозможной экономию жидкого чугуна и раскислителей.

При использовании отработанной угольной футеровки одного состава с содержанием углерода 71-80% (табл.1, вариант 3) за счет более стабильного протекания процесса облегчается прогнозирование плавки по сравнению с другими вариантами и снижается расход жидкого чугуна в завалку. Однако в результате ухудшения процессов шлакообразования и, особенно, в период интенсивного окисления углерода на ряде плавок повьш1ается угар железа и снижается десульфирирующая способность шлака. Основность конечного шлака падает, а содержание серы в готовом металле увеличивается.

Повышенный угар железа уменьшает выход жидкого металла и таким образом увеличивает расход жидкого чугуна на выплавку 1 т стали.

Использование отработанной угольной футеровки двух составов: с содержанием углерода 71-80% в пакетах металлолома и 40-70% в бункере для загрузки в конвертер перед заливкой жидкого чугуна и в конце рафинирования (табл. 1, вариант 4) не дает требуемого результата, так как связано с дестабилизацией начального периода плавки и невозможностью ее прогнозирования по составу металлошихты из- за значительных колебаний содержания углерода в футеровке, вводимой перед

заливкой жидкого чугуна, большого числа холодных плавок с большой продолжительностью продувки, и соответственно низким выходом жидкого металла, С другой стороны, из-за низкого содержания фтористых солей в пакетах металлолома отсутствует возможность стабилизации жидкоподвижности шлака в середине продувки, что на ряде пла1305176 6

вариант 7) в результате холодного начала процесса и позднего зажигания плавки значительно увеличивается продолжительность продувки и соответственно снижается производительность агрегата. Стабилизация теплового режима процесса достигается за счет окисления железа. Это снижает выход жидкой стали и увеличивает удельный вок ведет к свертыванию шлака, оголе-tO расход жидкого чугуна. Температура нию металла и повьш1енному угару же- металла в конце продувки снижается, леза.а содержание в нем серы увеличиваУказанные недостатки отсутствуют ется.

на плавках с использованием отрабо- При расходе отработанной угольной танной угольной футеровки двух соста- 15 футеровки, вводимой под жидкий чугун, BOB: с содержанием углерода 71-80% более 60% от общего расхода (табл.2, в бункере для загрузки в агрегат перед заливкой жидкого чугуна и в конце продувки, а также с содержанием углерода 40-70%, запрессованного в пакеты металлолома (табл. 1, вариант 2). Плавки, проведенные по такому варианту, характеризуются наиболее высокими и стабильными технологическими показателями: за счет использования из бункера футеровки с относительно постоянным содержанием углерода 71-80% достигается экономия жидкого чугуна и раскислителей, а за счет высокого содержания фтористых солей в материале, запрессованном в пакеты металлолома, создается возможность регулирования процессов шлакообразования по ходу продувки и, особенно, в середине плавки, в период интенсивного окисления углерода Высокая стабильность показателей на всех плавках позволяет рекомендовать такой способ использования отработанной угольной футеровки для дальнейше- 40 готовом металле увеличивается. Уве- го использования после уточнения ее личение жидкоподвижности шлака до- расходов на плавку. В табл. 2 приве- стигается за счет повьш1енного угара дены технологические показатели опыт- железа в шлак и снижения интенсивнос- ных плавок в сравнении с базовым объ- ти продувки, что сопровождается уве- ектом и известным способом. 45 личением расхода раскислителей.

20

25

вариант 8), наоборот, наблюдается горячий ход плавки, который сопровождается выносами и переливами металла через горловину конвертера, ухудшением процесса шлакообразования, снижением интенсивности продувки и соответственно увеличением ее продолжительности.

30

При расходе отработанной угольной футеровки, вводимой в агрегат с пакетами металлолома, менее 30% от общего расхода (табл. 2, вариант 9) в результате недостаточного притока в шлак фторсолей и соответственно снижения жидкоподвижности шлака в период интенсивного окисления углерода, отсутствия регулирования этим пара- 35 метром в процессе продувки значительно ухудшаются показатели шлакообразования: резко снижаются основность конечного шлака и его десульфурирую- щая способность. Содержание серы в

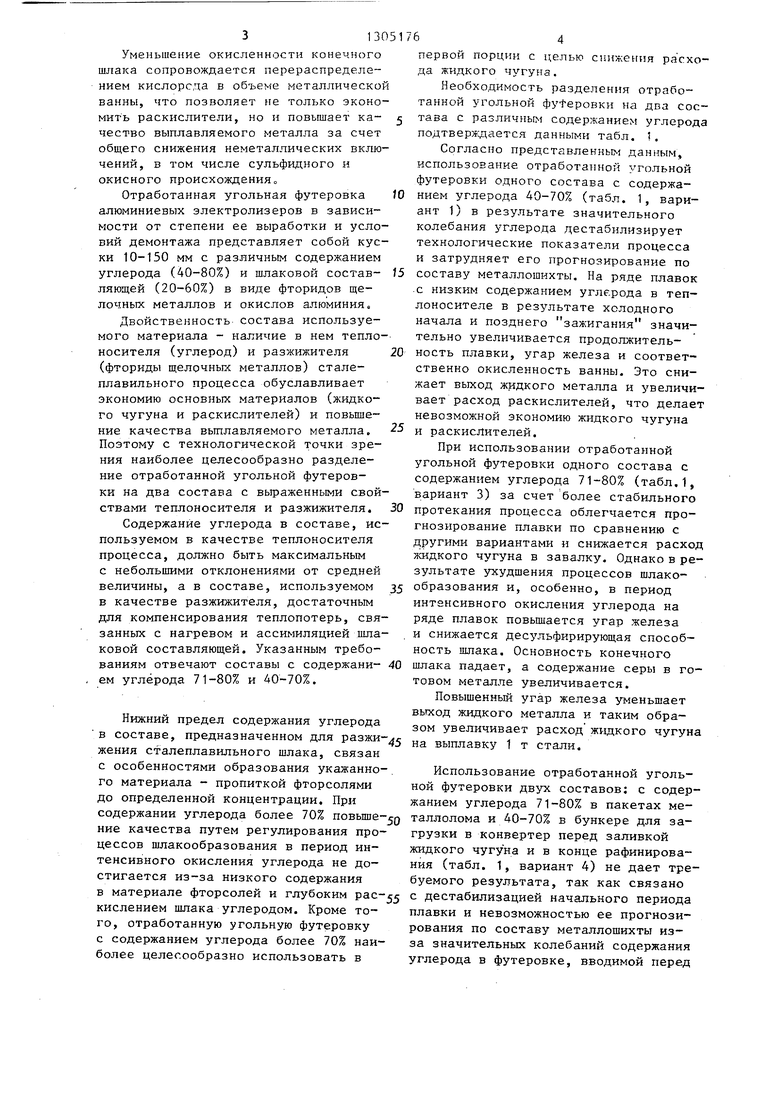

Предлагаемый расход отработанной угольной футеровки с каждой из перечисленных порций (с пакетами металлолома с содержанием углерода 40-70%, перед заливкой жидкого чугуна и в конце продувки с содержанием углерода 71-80%) подтверждается данными табл.2, в которой при одном и том же расходе материала (2,0 т) варьируются его расход в различные периоды продувки.

При расходе отработанной угольной футеровки, вводимой под жидкий чугун, менее 40% от общего объема (табл.2.

При расходе отработанной угольной 15 футеровки, вводимой под жидкий чугун, более 60% от общего расхода (табл.2, 40 готовом металле увеличивается. Уве- личение жидкоподвижности шлака до- стигается за счет повьш1енного угара железа в шлак и снижения интенсивнос- ти продувки, что сопровождается уве- 45 личением расхода раскислителей.

20

25

вариант 8), наоборот, наблюдается горячий ход плавки, который сопровождается выносами и переливами металла через горловину конвертера, ухудшением процесса шлакообразования, снижением интенсивности продувки и соответственно увеличением ее продолжительности.

При расходе отработанной угольной 5 футеровки, вводимой под жидкий чугун, более 60% от общего расхода (табл.2, 0 готовом металле увеличивается. Уве- личение жидкоподвижности шлака до- стигается за счет повьш1енного угара железа в шлак и снижения интенсивнос- ти продувки, что сопровождается уве- 45 личением расхода раскислителей.

0

При расходе отработанной угольной футеровки, вводимой в агрегат с пакетами металлолома, менее 30% от общего расхода (табл. 2, вариант 9) в результате недостаточного притока в шлак фторсолей и соответственно снижения жидкоподвижности шлака в период интенсивного окисления углерода, отсутствия регулирования этим пара- 35 метром в процессе продувки значительно ухудшаются показатели шлакообразования: резко снижаются основность конечного шлака и его десульфурирую- щая способность. Содержание серы в

При расходе отработанной угольной футеровки, вводимой в агрегат с пакетами металлолома и содержанием углерода 40-70%, более 40% от общего расхода (табл. 2, вариант 10) экономия жидкого чугуна не достигается из- за резкого снижения вязкости шлакового расплава и повьш1енной склонности его к эмульгированию. Наличие в составе шлака сажистого углерода приводит к образованию стабильной пены и частым переливам металло-шлаковой эмульсии через горловину конвертера.

/13

что снижает производительность агрегата и выхоп жидкого металла.

При расходе отработанной угольной футеровки, вводимой в агрегат в конце продувки (по истечении 80-95% ее продолжительности), менее 10% от общего расхода (табл.2, варианты 8 и 10) экономия раскислителей не до- стигается так как указанного количества материала недостаточно для требуемого снижения окисленности шлака.

При расходе отработанной угольной футеровки, вводимой в агрегат в конце продувки, с содержанием углерода 71-80% более 20% от общего расхода (табл. 2, вариант 7) из-за перераскисления конечного шлака и снижения его жидкоподвижности увеличиваются потери металла со шлаком и в виде корольков и заплесков металла: выход жидкой стали снижается, а удельный расход чугуна растет.

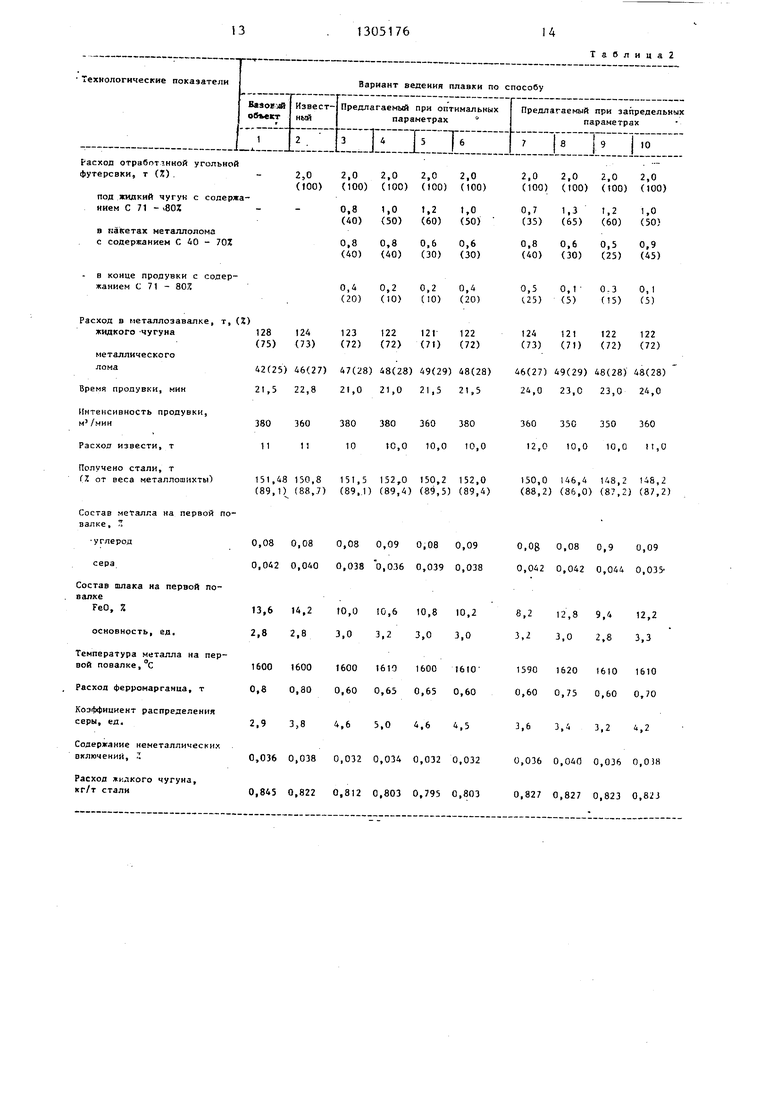

При загрузке последней порции материала по истечении 80-95% продол- жительности продувки обеспечиваются максимальное снижение окисленности конечного шлака и экономия раскислителей. Варианты времени загрузки материала приведены в табл. 3.

При вводе отработанной угольной футеровки с содержанием углерода 71- 80% на более ранних этапах продувки, например по истечении 75% ее продолжительности (табл. 3, вариант 1), в результате частичного выноса материала отходящими газами и вторичного окисления шлака содержание окислов железа в конечном шлаке значительно увеличивается Это сопровождается снижением коэффициента распределения серы и увеличением расхода раскислителей.

При более познем по сравнению с предлагаемым временем загрузки по- следней порции отработанной угольной футеровки, например по истечении 98% продолжительности: продувки (табл.3, вариант 4), ввод материала с содержанием углерода 71-80% не обеспечи- вает необходимого снижения окисленности конечного шлака, так как процесс его раскисления происходит в диффузионном режиме с определенной длительностью этапа раскисления,

В предлагаемых пределах (табл. 3, варианты 2 и 3) ввод последней порци отработанной угольной футеровки с со768

держанием углерод; 71-80% обоспечппа ет экономию раскислителей за смог значительного снижения окисленности конечного шлака и способствует повышению качества готового металла за счет увеличения коэффициента распределения серы и соответственно уменьшения этого элемента в готовом металле.

Отработанная угольная футеровка алюминиевых электролизеров имеет следующий химический состав, мас.%: углерод 40-80, фтористая составляющая в виде NajAlFj и NaF 10-35, алюминий и его окислы 10-20, сера 0,2-0,6.

Согласно предлагаемому способу используется отработанная угольная футеровка алюминиевых электролизеров двух составов.

Состав 1, мас.%: углерод 71-80, фтористая составляющая 10-20, алюминий и его окислы 10-15.

Состав 2, мас.%: углерод 40-70, фтористая составляющая 20-35, алюминий и его окислы 15-20.

Способ осуществляют следующим образом.

Отрабо.танная угольная футеровка в зависимости от степени выработки и условий демонтажа представляет собой куски крупностью 10-1500 мм. Применение в кислородно-конвертерном процессе материала такой крупности исключает возможность использования типовой системы бункеров сыпучих материалов, что значительно усложняет способы ввода его в агрегат. Поэтому

перед использованием материал дробится до фракций 2-60 мм. Дробление по- степень усвоения материала. Получаемая при дроблении фракция с размером частиц менее 2 мм согласно предлагаемому способу не используется, так как при транспортировке и . хранении выветривается. Использова- ние материала с размером кусков более 60 мм в результате недостаточной степени усвоения считается нерациональным.

Для обеспечения требуемых составов с содержанием углерода 40-70 и 71-80% после дробления отработанная угольная футеровка рассеивается на фракции с размером кусков 2-20 и 20-60 мм соответственно. Более низкое содержание углерода во фракции с размером частиц 2-20 мм обусловлено особенностями кристаллического

строения углерода и молекулярного - шлаковой составляющей угольной футеровки, имеющих различную прочность при дроблении. Фракция с содержанием углерода 40-70% подается в скрапное отделение конвертерного цеха, где запрессовывается в пакеты металлолома. Содержание материала в пакетах 1-3% от массы и не влияет на прочность пакетов.

Отработанная угольная футеровка с содержанием углерода 71-80% через вагоноопрокидыватель загружается в один из расходных бункеров.

Скрап-угольные пакеты подаются в шихтовый пролет конвертерного цеха оснащенного 170-тонными конвертерами и загружаются на подину агрегата в количестве 1,0 т (39% от общего расхода) совместно с другими видами металлического лома. Затем в агрегат загружают вторую порцию отра.ботанной угольной футеровки в количестве 1,2т (46% от общего расхода) с содержанием углерода 71-80%, заливают жидкий чугун с содержанием кремния 0,84% и марганца 0,62% в количестве 120 т и начинают продувку металла кислородом с расходом 380 м /мин, В процессе продувки осуществляют присадку 1 1 т извести. Длительность продувки 21 мин. Перед окончанием продувки (по истечении 81% ее продолжительности или на 17-й минуте пpoдVвки) в.конвертер из бункера загружают 35 с содержанием углерода 71-80% вводят : последнюю порцию отработанной уголь- перед заливкой чугуна и 10-20% ной футеровки с содержанием углерода с содержанием углерода 71-80% вводят 71-80%в количестве 0,4 т (15% от об- в агрегат по истечении 80-95% продол- щего расхода), затем заканчивают про- жительности продувки,

Т а б л и ц а 1

Содержание углерода в отработанной угольной футеровке, % в бункере

в пакетах металлолома Расход отработанной угольной футеровки, т (%)

под жидкий чугун из

бункера

в пакетах металлолома

в конце продувки v

из бункера

40-7071-80.71-8040-70

40-704С-7071-8071-80

1,8(100)1,8(100)1,8(100)1,8(100)

(56)1,0(56)1,0(56)1,0(56)

0,6(33)0,6(33)0,6(33)0,6(33)

0,2(11)0,2(11)0,2(11)0,2(11)

дувку. в конце продувки получают металл с содержанием углерода 0,09%, марганца 0,08%, серы 0,036% и температурой 1610°С.

Применение предлагаемого способа выплавки стали позволяет снизить по сравнению с известным способом расход жидкого чугуна на 1-3 т, раскис- лителей на 0,15-0,20, т, а также повысить качество готового металла (снизить содержание серы на 0,002- 0,004%, {еметаллических включений на 0,004-0,006%) за счет регулирования процессами шлакообразования по ходу продувки.

Формула изобретения

Способ выплавки стали в кислородных конвертерах, включающий завалку лома, ввод в ванну отработанной угольной футеровки алюминиевых электролизеров в количестве 10-25 кг/т стали, заливку жидкого чугуна и продувку металла кислородом, отличающийся тем, что, с целью сокращения расхода чугуна и раскислителей, повышения качества металла, -отработанную футеровку алюминиевых электро- лизеров разделяют по содержанию углерода и вводят в ванну тремя порциями причем 30-40% от расхода с содержанием углерода 40-70% запрессовывают в пакеты металла, 40-60% от расхода

Расход в -металлозавалке, жидкого чугуна

металлического лома Расход извести, т Время продувки, мин Интенсивность продувки, м Получено стали, т

Состав металла на .первой валке, % углерод

сера

а

Состав шлака на первой по валке

FeO, %

основность Расход ферромарганца, т

- Минимальный - максимальный показатель исследуемого массива плавок.

Продолжение табл.1

125-127129-132

43-45 38-45

10-14 10-12

22-24 21-24

380-420360-400

146-151146-150

0,08-0,09 0,08-0,09 0,08-0,09 0,08-0,09

0,036- 0,036- 0,040- 0,038- 0,0420,0400,0420,042

9,8-14,0 9,6-11,6 8,6-10,2:10,0-13,8 3,4-2,8 3,0-3,2 2,6-3,0 2,8-3,0 0,6-0,9 0,6-0,65 0,6-0,65 0,65-0,85

2,0 2,02,02,02,0

(100) (100)(100)(100)(100)

0,81,01,21,0

(40)(50)(60)(50)

0,80,80,60,6

(40)(40)(30)(30)

в конце продувки с содержанием С 71 - 80%

0,4 0,2 0,2 0,4 (20) (10) (10) (20)

Расход в металлозавалке, т, (Z)

жидкого -чугуна128 124

(75) (73) металлического лома42(25) 46(27)

Время продувки, мин21,5 22,8

Интенсивность продувки,

м /НИН380 360

Расход извести, т111

Получено стали, т

(7- от веса металлошихты)151,48 130,8

(89,1) (88,7)

Состав металла на первой по- валке, %

углерод0,08 0,08

сера0,042 0,040

Состав шлака на первой по- валке

FeO, 7.13,6 14,2

основность, ед,2,8 2,8

Температура металла на первой повалке,°С1600 1600

Расход ферромарганца, т 0,8 0,80

Коэффициент распределения

серы, ед,2,9 3,8

Содержание неметаллических

включений, :;0,036 0,038

Расход жидкого чугуна,

кг/т стали0,845 0,822

123122 121 122

(72)(72) (71) (72)

47(28)48(28) 49(29) 48(28)

21,021,0 21,5 21,5

380380 360 380 10 10,0 10,0 to,О

151,5 152,.0 150,2 152,0 (89,1) (89,4) (89,5) (89,4)

124 121 122122

(73) (71) (72)(72)

46(27) 49(29) 48(28)48(28)

24,0 23,0 23,024,0

360 350 350360

12,0 10,0 10,0П,0

150,0 146,4 148,2 148,2 (88,2) (86,0) (87,2) (87,2)

0,08 0,09 0,08 0,090,08 0,08 0,9 0,09

0,038 о,036 0,039 0,0380,042 0,042 0,044 0,03310,010,610,810,2

3,03,23,03,0

1600161016001610

0,600,650,630,60

4,63,04,64,3

8,212,89,412,2

3,23,02,83,3

1590162016101610

0,600,750,600,70

3,63,43,24,2

0,032 0,034 0,032 0,0320,036 0,040 0,036 0,OJ8

0,812 0,803 0,795 0,8030,827 0,827 0,823 0,823

ТаОлнца2

2,02,02,02,0

(100)(100)(100)(100)

0,71,31,21,0

(35)(65)(60)(50)

0,80,60,50,9

(40)(30)(25)(45)

0,5 0,1- 0.3 0,1 U5) (5) (15) (5)

124 121 122122

(73) (71) (72)(72)

46(27) 49(29) 48(28)48(28)

24,0 23,0 23,024,0

360 350 350360

12,0 10,0 10,0П,0

150,0 146,4 148,2 148,2 (88,2) (86,0) (87,2) (87,2)

12,89,412,2

3,02,83,3

162016101610

0,750,600,70

3,43,24,2

Расход на плавку, т жидкого чугуна

металлического лома

отработанной угольной футеровки

в том числе:

под жидкий чугун с С 71 -,80% .

в пакетах лома с С 40 - 70% в конце продувки с С 71 - 80%

Расход извести, т . Время продувки, мин

Интенсивность продувки,

Состав металла на первой повалке, углерод

сера

Температура металла на первой повалке, °С

Состав шлака на первой повалке

ТаблицаЗ

122(72)

48(28)

2,0

1,0(50)

0,7(35)

0,3(15)

10

21

380

122(72)122(72)

48(28)48(28)

2,02,0

1,0(50)1,0(50)

0,7(35)0,7(35)

0,3(15)0,3(15)

1010

2121

380380

0,09 0,09 0,09 0,09 0,042 0,036 0,36 0,040

1610

1610

1610

1610

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2010 |

|

RU2441923C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 1997 |

|

RU2140993C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2287018C2 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| СПОСОБ ПРОИЗВОДСТВА ПРИРОДНО-ЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ ПРИ ПЕРЕДЕЛЕ ВАНАДИЕВОГО ЧУГУНА В КИСЛОРОДНЫХ КОНВЕРТЕРАХ МОНОПРОЦЕССОМ С РАСХОДОМ МЕТАЛЛОЛОМА ДО 30% | 1997 |

|

RU2105072C1 |

| Способ выплавки стали в кислородном конвертере | 1985 |

|

SU1330168A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| Способ выплавки стали | 1981 |

|

SU986932A1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ПЕРЕДЕЛА НИЗКОМАРГАНЦОВИСТОГО ЧУГУНА В КОНВЕРТЕРЕ С ПРЕДВАРИТЕЛЬНЫМ НАГРЕВОМ ЛОМА | 2008 |

|

RU2380429C1 |

Изобретение относится к способам вьшлавки стали в кислородных конвертерах. Цель и зобретения - сокращение расхода чугуна и раскислителей, повышение качества металла. В конвертер последовательно вводят отработанную угольную футеровку алюминиевых электролизеров в количестве 10-25 кг/т, стали. Угольную футеровку предварительно разделяют на фракции с различным содержанием углерода. Фракции с максимальным содержанием углерода

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 0 |

|

SU246042A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| ШИХТОВЫЙ ПАКЕТ | 0 |

|

SU392096A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1984 |

|

SU1189883A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-04-23—Публикация

1985-04-23—Подача