00

Х

эо

30

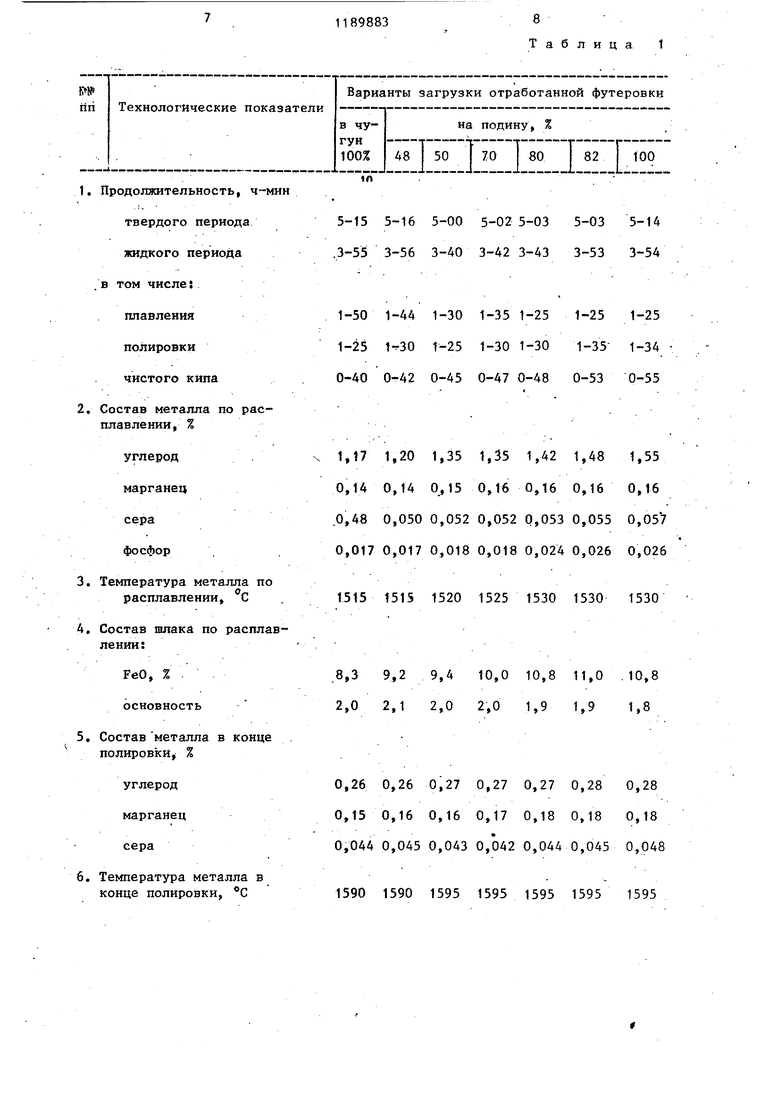

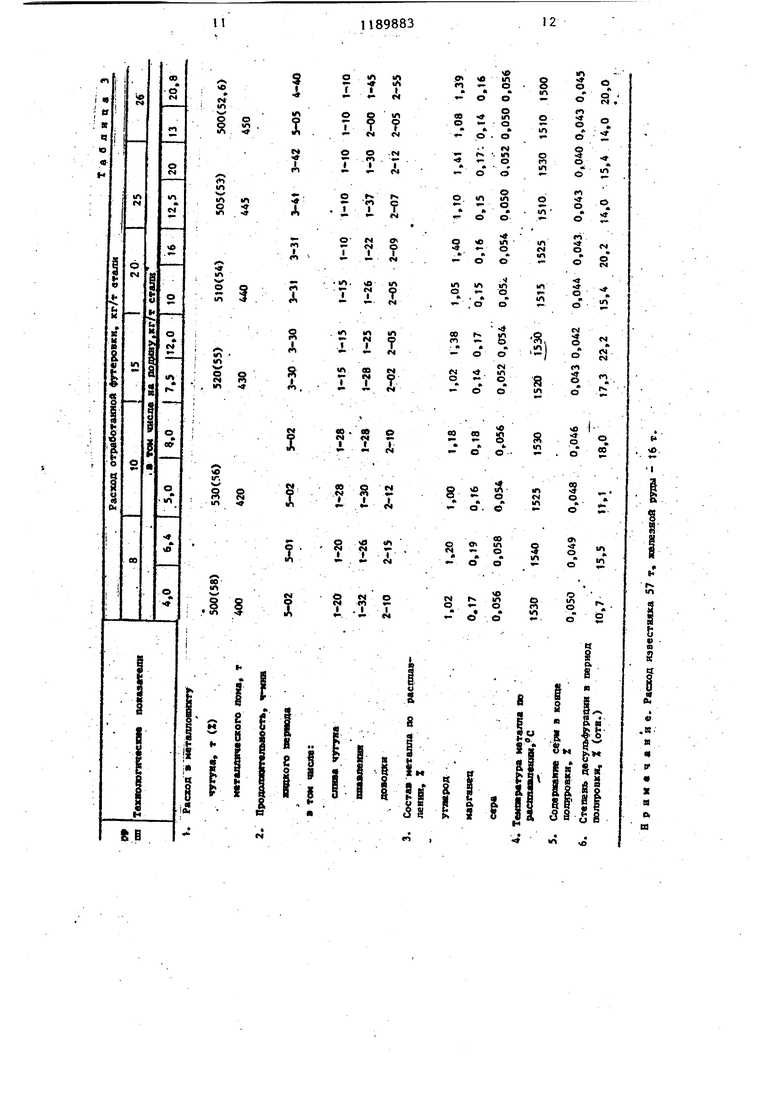

9 Изобретение относится к черной металлургии, а именно к способам выплавки стали в мартеновских печах Цель изобретения - увеличение расхода чугуна и снижение длительности плавки. Отработанная футеровка алюминиевых электролизеров представляет собой куски 10-1500 мм. Наличие крупных фракций более 400 мм, как правило, не превьппает 15%, В чугуно возный ковш такие куски зах-ружают после предварительногодробления. Согласно химическому анализу материал содержит от 40 до 80% углерода, от 10 до 20% и А1мет, от 10 до 35% NaF и NajAlF, не бол 0,6% серы. Использование материала в мартеновском производстве возможно в недробленом и дробленом состоянии. Наличие в составе отработанной футеровки наряду е теплоносителем (углеродом, карбидом алюминия) разжн сающих сталеплавильный шлак компонентов (NaF и А120з) расширяет диапазон его применения. Как показали результаты расчетов.тепловых балансов мартеновского и конвертерного способов выплавки стаЛи, ис пользование отработанной футеровки в качестве дополнительного теплоносителя с целью сокращения расхода чугуна возможно при его расходе более 5 кг/т стали. Однако при этом за счет дополнительного -поступления в шлак разжижающих компонентов (от 6 до 16% от веса шлака) значительно повьш1ается его жидкотекучест и склонность к вспениванию . Присутствие в шлаке стабилизирующих пену сажистых частиц углерода делает процесс неуправляемым, усложняет .перемешивание ванны и значительно снижает производительность агрегата Некоторое увеличение верхнего предела использования в сталеплавил ном переделе.отработанной футеровки может быть достигнуто за счет скачи вания начального шлака. Однако кард нальным решением вопроса Является рассредоточение присадок материала по всему периоду рафинирования. В мартеновском переделе загрузка мате риала в период доводки не дала поло жительных результатов из-за низкого удельного веса и длительного пребывания в шлаковой фазе. Ввод материа ла необходимо осуществлять в металлическую фазу. Наиболее удобными оказались режимы загрузки отработанной футеровки на подину печи под слой шлакообразующих, лома и чугуна и в жидкий чугун до момента его слива в печь. Эти приемы позволяют увеличить расход материала до 10 кг/т стали.. Технологические показатели таких плавок в условиях 900-т мартеновских печейпредставлены в табл. 1. Их анализ показал, что, ввод футеровки на подину печи под шлакообразующие удлиняет период ее взаимодействия с металлической ванной. На ряде плавок наблюдалось всплывание футеровки в ванну в конце полировки. Время взаимодействия значительно зависит от качества лома: при использовании легковесного лома зтот период был значительно меньше, чем при использовании обрези слябов. Загрузка футёройки на подину печи не обеспечивает высоких рафинирующих свойств начального шлака, которые достигаются при загрузке материала в жидкий чугун. Недостатком последнего способа является удлинение периода плавления в результате интенсивного пенообразования, а также плохой прогрев ванны через слой пенистого шлака (температура металла по расплавлении на ниже). Естественно, что комбинированный способ ввода материала в жидкий чугун до слива е,го в печь и на подину под шлакообразующие улучшит технологические показатели процесса. Оптимальные соотношения расходов опытного материала в чугун и на . подину печи определялись экспериментально. Как показали результаты исследования (табл. 1),. технологические показатели процесса с использованием отработанной футеровки улучшаются, если часть этого материала в количестве 50-80% от общего расхода загружается на подину печи, а другая часть - 20-50% загружается в жидкий чугун до его слива в печь. Основной целью ввода футеровки в жидкий чугун до его слива в печь является сокращение продс лжительно- сти плавки за счет интенсификации процессов десульфурации и дефосфорации на начальных стадиях периода плавления и удаление избыточного содержания серы и Босфора с первичным сбегающим щлаком. Если вся масса угольной футеровки загружается на подину печи, то процесс поступления NaF и AljOj этого материала в шлаковую фазу нач нается только с середины плавления, что подтверждается результатами химического анализа начального и конечного сбегающего шлака (табл. 2). При вводе части материала в жидкий чугун поступление указанных элементов в шлак начинается с момента слива чугуна, увеличивает рафинирующую способность первичного шлака и способствует более глубоком удалению из металла серы и фосфора. О полном переходе ввод1 ой на дн чугуновозного ковша угольной футеро ки в объем чугуна в растворенном виде или в виде взвеси свидетельствует отсутствие этого материала в ковше после слива его в печь. При загрузке на подииу печи мене 50% отработанной футеровки в резуль тате длительного плавления подслоев пенистого шлака продолжительность плавки увеличивается. При загрузке на подину печи бол1в 80% отработанной футеровки увеличивается длительность полировки за счет поступления в ванну дополнительного количества углерода и чистого кипа - за счет более высокого содержания в металле серы. При расходе отработанной футеровки 10 кг/т стали наиболее высокие технологические показатели (максимальное сокращение длительности плавки 14 мин и минимальное содержание серы в готовом металле 0,ОАО%) достигаются если 50% расходуемого материала загружают на . подину печи под шлакообразующие. Количественные пределы расхода отработанной футеровки при условии загрузки на подину 50 и 80% (гранича ные условия) этого материала также определялись экспериментальным путем (табл. 3). При этом было установлено, что снижение расхода чугун достигается только при расходе футеровки более 10 кг/т сталк. При меньшем расходе материала тепло от горения углерода расходуется на нагрев футеровки до температуры протекания эндотермической реакции раскисления шлака. При этом наблюдается ускорени шлакообразования и снижение удельного расхода известняка на 1 ед. основности шлака. Расход отработанной угольной футеровки в предлагаемом способе имеет граничные значения, которые не могут быть рассчитаны исходя из необходимости получения требуемого содержания углерода по расплавлении. С увеличением расхода отработанной футеровки более 10 кг/т стали расход чугуна постоянно снижается. В исследованных условиях каждый 1 кг вводимой футеровки снижает расход чугуна на 2,5 кг. Однако с увеличением расхода отработанной футеровки повышается и жидкотекучесть шлака. При расходе футеровки более 25 кг/т стали жидкотекучесть шлака достигает критических пределов, вспенивается и резко увеличивает продолжительность плавления и доводки. Причем при минимальном расходе футеровки на подину печи (50% от 26 кг/т стали) значительно увеличивается, период плавления при сохранении стабильной продолжительности доводки. И наоборот, при максимальном расходе футеровки на подину (80% от 26 кг/т стали) резко увеличивается продолжительность доводки при относительно стабильной продолжительности плавления. , Таким образом, при расходе футеровки более 25 кг/т независимо от способа ее ввода снижение продолжительности плавки не достигается. Поэтому расход отработанной футеровки является критическим. Оптимальньм расходом футеровки,согласно результатам исследования, является расход 15 кг/т стали, который обеспечивает минимальное сокращение продолжительности плавки в среднем на 16 мин и максимальное увеличение десульфирующей способности шлака - нд 2,5-7,2% Сабе.). При этом расходе отработанной футеро.вки целесообразен ввод оснойного ее количества (70% от общей массы) на подину печи под шлаообразующие, который обеспечит более ысокое качество выплавляемого, меалла. При расходах опытного материала 10-25 кг/т стали в жидкий чугун необходимоЗагрузить от 2 до 12,5 кг/т стали отработанной футеровки. Для усвоения этого колргчества . отработанной футеровки требуется

определеннЬе время. Согласно промьшленным испытаниям для усвоения чугуном 2,1% от его веса (верхний предел расхода отработанной футе.ровки) отработаннбй футеровки требуется 20-30 мин. При выдержке указанных материалов более 30 мин значительно снижается температура чугуна. При загрузке в чугун 2,1% отработанной футеровки менее, чем за 20 мин некоторая ее часть не успевает усвоиться и на ряде плавок бстается в ковше после заливки чугуна в печь.

Основное количество отработанной футеровки в количестве 5-20 кг/т стали (50-80% от общего расхода) загружается на подину лечи под шлакообразующие. Основное назначение этой части материала - улучшение теплового режима плавок в конце периода плавления и доводки металла за счет притока дополнительного количества углерода. Согласно расче там в период доводки в металл поступает 0,5-2,0% углерода в зависимост от общего расхода футеровки и ее доли в. чугуне.

П р и м е р. В 900-т мартеновско печи выплавляют сталь 3 кп. На поди ну печи загружают 8 т отработанной угольной футеровки, 16т железной руды, 57 т известняка, и 430 т металлического лома. Все это прогревают и заливают 520 т чугуна, в который за 25 мин до слива в печь загрузили 5 т отработанной футеровки. Через 15 мин после слива чугуна скачивают первичный шлак. Продувку ванны кислородом начинают после слива трех ковшей (300 т) жидкого чугуна с интенсивностью 6000 . Моментрасплавления металла определяют визу- . ально по состоянию ванны. Отбирают ; пробы металла и шлака, замеряют / температуру ванны. После полного расплавления наводят новый шлак путем присадки 6 т боксита, 5 т окалины, 8 т извести, а затем полируют в течение 80 мин. В период полировки с целью интенсификации процесса : окисления углерода увеличивают расход кислорода через сводовые фурмы на 40% и опускают фурму, на 20% ниже первоначального ее уровня. При зтом расход кислорода составляет 8400 . В конце полировки перед чистым кипом отбирают пробы металла и шлака, замеряют температуру ванны. Продувку ванны кислородом заканчивают за 15 мин до окончания плавки.

Указанная последовательность действий осуществляется при изменении расходов отработанной угольной футеровки. Получе,нные данные приведены в табл. 1,3.

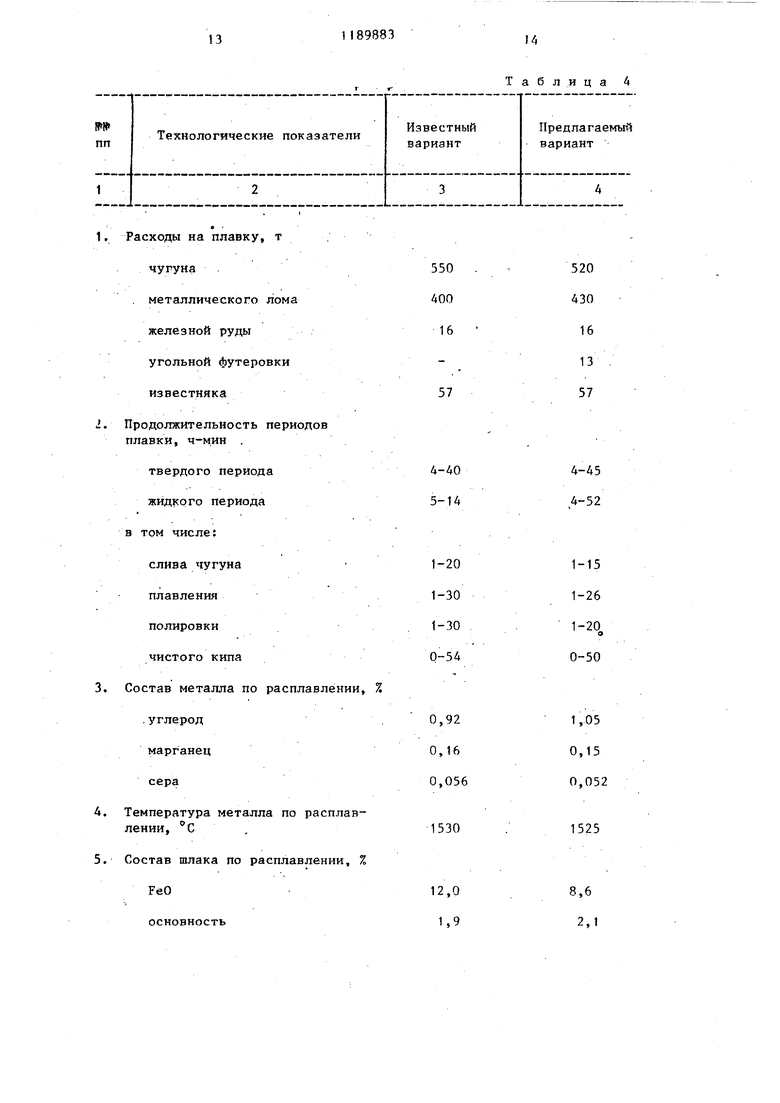

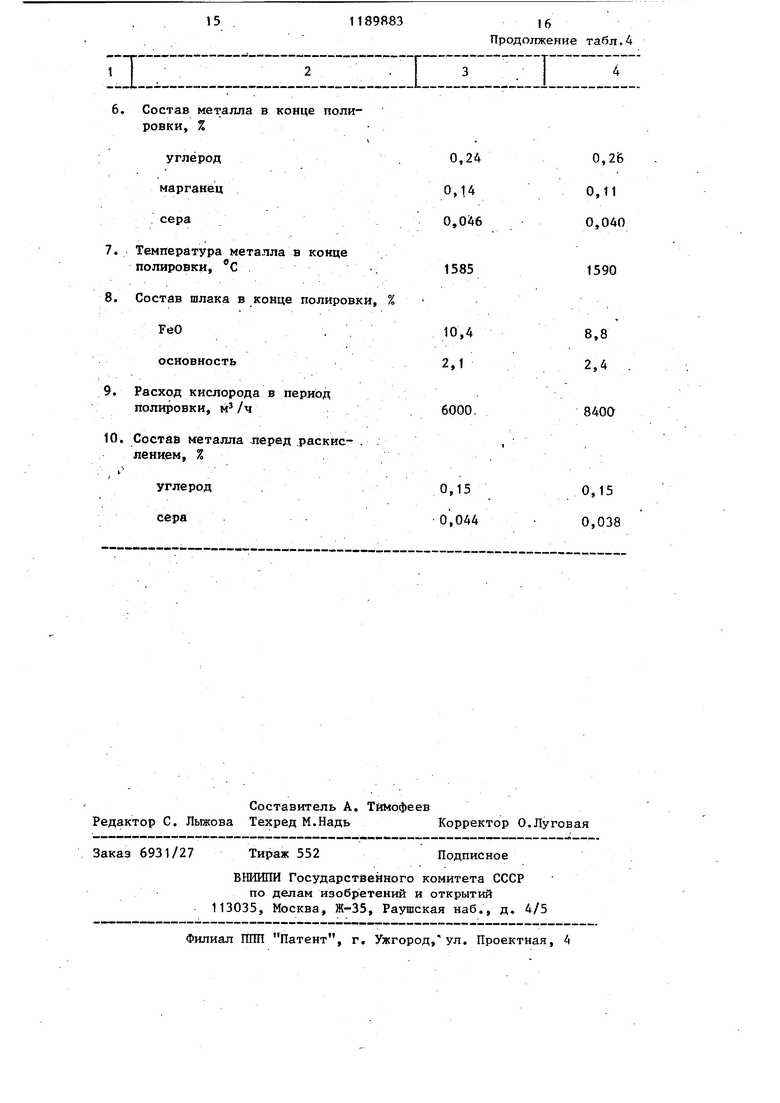

В табл. 4 представлены технологические показатели таких рлавок в сравнении с известным вариантом.

Таким образом, в условиях мартеновского производства предлагаемый способ выплавки стали позволяет снизить по сравнен1чо с базовьм вариантом содержание чугуна на 34 кг/т и продога ительность плавки на 17 мин при более высокой степени десульфурации металла в периоды плавления и дово;цки. Это поздрлит снизить себестоимость стали и повысить ее качествЬ за счет снижения содержания серы в готовом металле в среднем на О,006% по сравнению с базовым вариантом .

1189883

8

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 2000 |

|

RU2183678C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ОСНОВНОЙ МАРТЕНОВСКОЙ ПЕЧИ | 1996 |

|

RU2102496C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Способ выплавки стали скрап-процессом | 1990 |

|

SU1786089A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 2002 |

|

RU2208050C1 |

| Карбюраторный способ выплавки стали в мартеновской печи | 1980 |

|

SU994564A1 |

| Способ выплавки стали | 1979 |

|

SU870440A2 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

СПОСОБ ВЫПЛАВКИ СТАЛИ, включающий завалку лома и шлакообразующих материалов, ввод отработанной футеровки алюминиевых электролизеров, заливку жидкого чугуна и продувку металла кислородом, о тличающийся т.ем, что, с целью увеличения расхода лома и снижения длительности плавки, отработанную футеровку алюминиевых электролизеров загружают в количестве 10-25 кг/т стали, причем 20-50% ее количества вводят в жидкий чугун за 20-30 мин до его слива, а 50-80% вводят на подину печи с присадкой на него шлакообразующих материалов и лома.

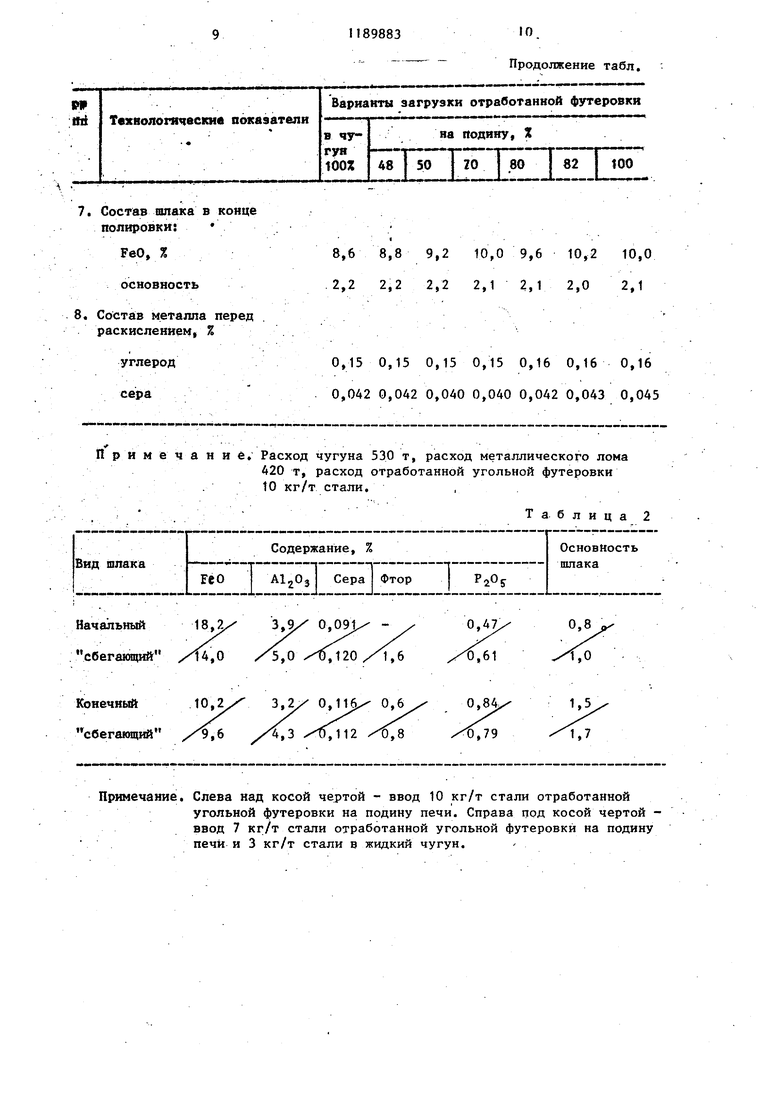

Продолжение табл.

Т а б

лица 2 Расход чугуна 530 т, расход металлического лома 420 т, расход отработанной угольной футеровки 10 кг/т стали. 9,2 10,0 9,6 10,210,0 2,2 2,1 2,1 2,02,1 0,15 0,15 0,16 0,160,16 0,040 0,040 0,042 0,0430,045

Начальный 18,2

3 0,091 5,0 /,6 сбегающий х.О

Конечный

3,2х 0,11 0,6 Хз сбегающий Примечание. Слева над косой чертой - ввод 10 кг/т стали отработанной угольной футеровки на подину печи. Справа под косой чертой ввод 7 кг/т стали отработанной угольной футеровки на подину печИ и 3 кг/т стали в жидкий чугун.

S

о 1Л in

т т

-о

г

м

1Л

I.

о ю

5 А

О

7

о сч

trt

1Л 1Л

I

Т Т

«

g 5 сч

- м

о А

t о;

Г4

2 S

in .3

S А

о ш ш

о

15: I

Г4

ID

m

Si

1

m ее

О о

7 7 .

Л М л

- л л

«о « h.

I

S

I

S S И

о

S S

л л А 1Л

in «

«

Гл

S

о

(Ч

чГ

I

-.. €Ч

г

5 ь

ц

В

I I

«г-Г4

N О

7

ЧО Ш

7

«- W

со о

7 7 л

Я 12 J. А

и S

Ни

§ |м

9н

Л S

ш ,

Расходы на плавку, т .

чугуна550

металлического лома400

железной руды16 угольной футеровки

известняка57

Продолжительность периодов плавки, ч-мин ,

твердого периода4-40

жидкого периода5-14 в том числе:

слива чугуна 1-20

плавления1-30

полировки.1-30

чистого кипа0 54

Состав металла по расплавлении, 7.

.углерод. 0,92

марганец0,16

сера0,056

Температура металла по расплавлении, С .1530

Состав шлака по расплавлении,%

FeO12,0

основность1 ,9

Таблица 4

520

430

16

13

57

4-45 4-52

1-15 1-26 1-20

О

0-50

1,05 0,15 0,052

1525

8,6 2,1 151189883 niz:i::i::ii::z 6. Состав металла в конце полировки, % : углерод. марганец сера 7.Температура металла в конце полировки, с 8.Состав шлака в конце полировки, % FeO. основность 9.Расход кислорода в период полировки, 10.Состав металла .перед .раскис- . . , % , t . . углерод . сера 16 Продолжение табл.4 :n:::i;:::i: 0,240,2б 0,140,11 0,0460,040 15851590 10,48,8 2,12,4. 6000.8400 , . , 0,150,15 0,044 0,038

| СПОСОБ ВЫПЛАВКИ СТАЛИ СКРАП-УГОЛБНБ1М ПРОЦЕССОМ В МАРТЕНОВСКОЙ ПЕЧИ | 0 |

|

SU246542A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки стали | 1981 |

|

SU988877A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-07—Публикация

1984-02-14—Подача