(St) СПОСОБ ВЫПЛАВКИ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки стали в конвертере | 1983 |

|

SU1148875A1 |

| Способ передела низкомарганцовистого чугуна | 1984 |

|

SU1188209A1 |

| Способ передела ванадиевого чугуна в конвертере | 1983 |

|

SU1127906A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЕВОГО ШЛАКА И ПРИРОДНОЛЕГИРОВАННОЙ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2118376C1 |

| Способ выплавки стали | 1985 |

|

SU1339133A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2013 |

|

RU2542157C1 |

| Способ передела низкомарганцевистого чугуна в конвертере | 1982 |

|

SU1097683A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1990 |

|

RU2034037C1 |

| Способ передела низкомарганцовистого чугуна | 1979 |

|

SU945179A1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

, . 1 . .

Изобретение относится к черной металлургии, конкретнее к способам производства стали в конвертерах и мартеновских печах.

Известен способ выплавки стали

по которому наводят шлак, используя смесь отвального ихлака алюмотерми ческого производства, йлюорит, плавиковый шпат и алю «1ний f 1.

Недостатком этого способа является использование плавикового шпата материала дефицитного и дорогого.

Известен также способ выплавки стали, включающий использование шлакообразущей смеси, состоящей из шлака производства силикомарганца, доломита и извести ГЗТ.

Хотя этот способ и исключает применение плавикового шпата, однако использование доломита значительно увеличивает количество шпата в. агрегате, что приводит к возрастанию потерь железа и снижению выхода жидкого металла.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки стали, включающий загрузку металлолома, чугуна, извести, uihaKa производства силумина и продувку металла кислородом Г31.

Недостатками данного способа яёля10ются низкая скорость ассимиляции извести,, большое количество образующегося шлака, и, как следствие этого, низкая производительность процесса.

15 неодинаковая от плавки к плавке окисленность металла, что не позволяет получить ст.аль высокого качества.

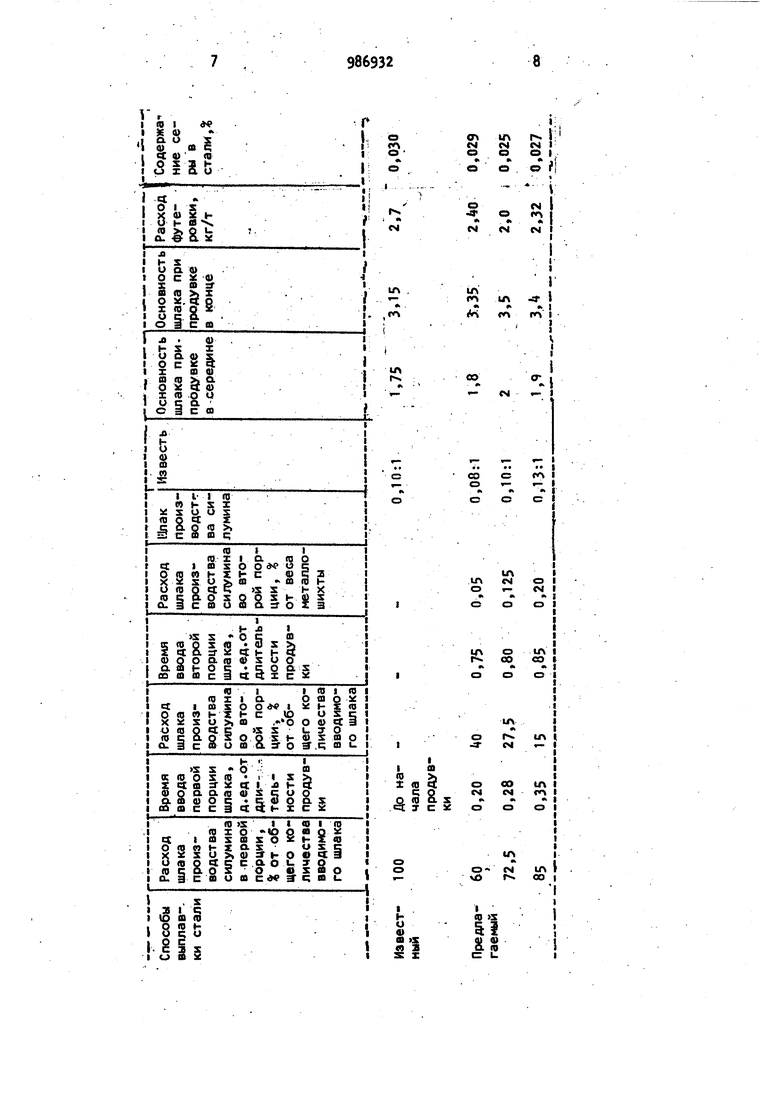

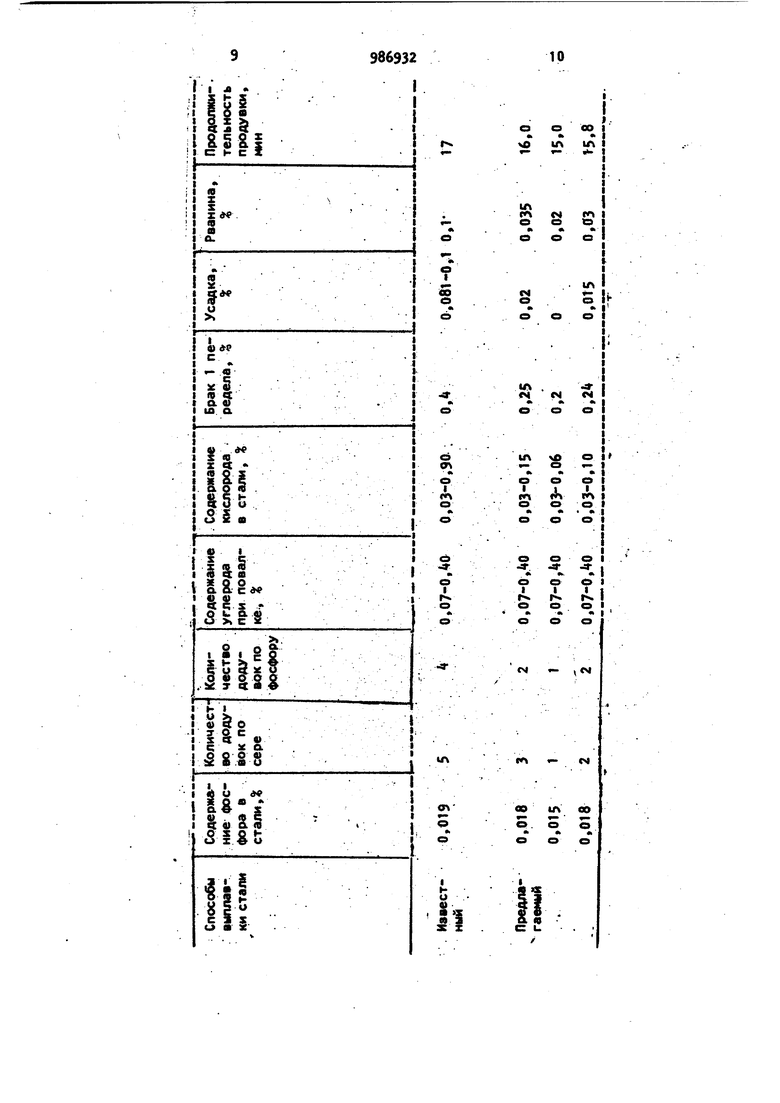

1|{еяь изобретения - повышение ка20чества Металла и производительности процесса путем стабилизации окиспенности металла и ускорения ассимиляции извести. - Поставленная цель достигается тем, что согласно способу производства ста ли, оключающему загрузку металлолома, чугуна, извести, шлака производства силумина и продувку металла кислородом, шлак производства силумина в . количестве 60-86% его общего расходу вводят совместно с известью при их весовом соотношении ( 0,08-0,13) :1 в период от 0,20 до 0,35. общей продол жительности продувки, а остальное количество шлака, которое составляет 0,05-0,20% от веса металлошихты, подают в период от 0,75 до 0,85 общей продолжительности продувки. lllnaK производства силумина имеет следующий состав, весД: Корольки силумина30-60 Карбид кремния10-20 Глинозем30-50 Кремнезем/До 2,0 щелочных металловОстальноеФракционный состав при этом следующий, %: 0,5-50 мм 35 50-100 мм kS 100-150 мм 20 производства силумина вводят двумя порциями. Первая порция шлака способствует ускорению растворения извевти, улучшению шлакообразования. Вторая порция предназначена для стаби лизации окисленности металла,и, как следствие, повышения качества стали. Ввод первой присадки шлака, которая производится совместно с известью в период 0,20гО,35 продолжительности продувки, обусловлен рядом факторов. Наличие в составе шлака п рои з во дет ва силумина в среднем 10 окислов щелочных металлов способствует активному растворению извести, снижению вязкости и температуры плавления шлака. Как известно, передел низкомарганцовистых чугунов сопровождается ухудшением шлакообразования, что обусловлено замедлением растворения извести в начальный период продувки. Это приводит к повышенному выносу металла и заметалливанию фурмы и горловины конвертера. Поэтому для обеспечения оптимальных условий шлакообразования при переделе чугунов с пониженным содержанием марганца, необходимы дополнит ель ные средства, ускоряющие растворение извести в началепродувки. Этим сред ством и является совместный ввод извести и шлака в начальный период продувки. Установлено, что совместный ввод названных материалов уменьшает пассивное пребывание извести в конвертере, способствует лучшей ее ассимиляции шлаком. Наличие в составе шлака глинозема, кремнезема и корольков силумина в названных количествах ускоряет образование высокоосновного жидкоподвижного шлака, вносит дополнительный источник тепла. В конечном итоге углубляется дефосфорация и десульфурация металла, исключаются додувки для удаления фосфора и особенно серы, повышается . стойкость конвертера и его производи тельность, устраняется необходимость в применении дефицитного плавикового шпата. Присадка шлака производства силумина в период менее 0,20.от общей продолжительности продувки нежелательна ввиду незначительного прогрева металлической ванны и, как следствие замедленного образования первичной структурной фазы - монтичеллита. Присадка шлака в период более 0,35 от общей продолжительности продувки нежелательна. В это время шлак уже сформировался и ввод активных его раскислителей (алюминия .и кремния/ способствует связыванию кислорода закиси железа, что неизбежно приводит к выносу шлака из конвертера. Вторая присадка шлака производства силумина производится в период 0,75-0,85 общей продолжительности продувки. Так как известно, что при малых содержаниях углерода и марганца (соответственно ниже 0,08 и 0,13%) окисленность металла практически зависит от окисленности шлака. Кроме того, содержание закиси железа в шлаке в период 0,75-0,85 продолжительности продувки заметно возрастает , что приводит к увеличению содержания кислорода в стали и в конечном итоге - к . Присадка шлака в период менее 0,75 ОТ общей продолжительности продувки, характеризующийся пониженным содержанием закиси железа в шлаке, вызывает его загущение и, как следствие - приводит к необоснованному угару железа. Присадка шлака в период более 0,85 от общей продолжительности продувки приводит к дополнительному перераскислению шлака, его повышенному количеству. что вызывает трудности в обслуживании агрегата, ввиду затруднений в отборе проб металла. ... .. Виод шлака в указанных количества в данный период времени позволяет двумя путями (прямым и кос1венным; ст билизировать окисленность металла. Фракция шлаков производства силумина от 100 до 150 мм, проникая под деист вием собственного веса через слой сформированного в конвертере шлака, неподсредственно -влияет на содержание кислорода в металле, снижая его взаи юдействием катионов алюминия и кремния с анионом кислорода в металле. Фракция шлака производства силумина менее 100 мм косвенно влияет на окисленность металла через окисленность ишака. Благодаря связыванию кислорода закиси железа катионами алюминия и кремния в более сложные соединения, окисленность шлака, а вместе с ней и окисленность металла уменьшается. Стабилизация окисленноети металла позволяет стабш1изировать его конечный состав, более рациональ но использовать применяемые раскислители и, что особенно важно, улучшает качество стали за счет сокращения брака первого передела. Выбранное соотношение в смеси шлаков производства силумина и извести. 9 2 .А равное (О,ОН-0,13|;: 1, объясняется тем, что при соотношении шлака в смеси менее 0,08:1 наблюдаются невысокие сюэрости растворения извести. При содержании в смеси шлака 0,13:1 заметно возрастает количество сформированного utriaKa. Ввод второй порции шлака производи ства силумина в конце продувки в количестое менее 0,05% от веса металлошихты не оказывает заметного влияния на снижение окисленности металла, а белее 0,23% может привести к дополнительному формированию жидкоподвижного шлака в конвертере, что в свою очередь, повлечёт увеличение длительности продувки за счет непредусмотренного удаления ишака. Технологические параметры и результаты конкретных плавок приведены в таблице. Предлагаемое изобретение позволяет в промышленных условиях снизить расход огнеупоров на 0,30-0,7 кг/т стали, содержание серы и фосфора в готовом металле на 0,001-0,005% соответственно, в 1,5-5 раз количество додувок, содержание кислорода в стали на 0,73-0,, брак 1 передела на 0,1-0,2%. Экономический эффект от использования изобретения составляет 1705 тыс. руб. на 1 млн. тонн выплавляемой стали. .

rs

и см

см сэ

CW I

см I

см

1Л

: I

ff гг I

t.

со

и

. «ъ

- «м

СО С ГЛ

о -ги

.1Л см о

о г- м

1Л

о со

fC

сэ

ш

о см .00

1Л

см

1А

см f

оо

U4

«л I

(А см е I

1Л

Г4

А .

чеч

оо

-о

.

оо

II

mm

оо

«

ео

оо I

-аГJT I

.«I

ОО I

IIt

I

о01

« I

о

«ч

1 1 М

во А ео о. о о

000 11 Формула изобретения Способ выплавки стали, включающий загрузку металлолома, чугуна, извести, рлака производства силумина и продувку металла кислородом, о т л ичаощийся тем, что, с целью повышения качества металла и производительности процесса путем стабилизации окисленности металла и ускорения ассимиляции извести, ишак производства силумина в количестве 60-8S% его общего расхода вводят совместно с известью при их весовом соотношении ( 0,00-0,13j:1 в период от 0,20 до 0,3 98 212 общей продолжительности продувки, а остальное количество шлака, которое составляет 0,05-0,20% от веса металлошихты, подают в период от 0,75 ДО 6,85 общей продолжительности продувки. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР If 761573, Ю1. С 21 С V5t, 1980. 2.Авторское свидетельство СССР 7751, кл. С 21 .С 13/00, 1980. 3 Авторское свкпетельство СССР N 718Ш, кл. С 21 С 5М, 1980.

Авторы

Даты

1983-01-07—Публикация

1981-11-04—Подача