Изобретение относится к черной металлургии, в частности к способам производства стали с использованием методов внепечной обработки.

Цель изобретения - улучшение де- сульфурации металла и снижение длины строчек оксидов.

Сущность способа заключается в следующем.

На первом этапе продувки, когда фурма установлена на расстоянии от днища ковша 0,05-0,1 высоты уровня металла в ковше, металл приводится в движение по высоте ковша за счет истечения, из фурмы нейтрального газа. На втором этапе, когда фурма поднимается вверх и устанавливается в металле от поверхности расплава на расстоянии 0,2-0,3 высоты уровня расплава

fO

f5

me 1 мин, то металл не в полной перемешивается со шлаком, следо тельно, не достигается полнота пользования шлакообразующих ма лов в отношении очистки металла серы и неметаллических включени дувка на втором этапе больше 2 не приводит к улучшению результ по обработке шлака. Продолжител продувки на третьем этапе более не вызывает заметного улучшения ме того, появляется возможность охлаждения металла. Продувка ме 2 мин оказывается недостаточной полного рафинирования стали от таллических включений и газов.

При продувке металла нейтрал газом на втором этапе, когда фу устанавливается на определенном

в ковше, происходит перемешивание ме-20 ении в металле от поверхности

талла со шлаком. В это , время шлак реагирует с металлом на контактной поверхности газовых пузырей, в результате чего достигается глубокая де- сульфурация металла и рафинирование

его от неметаллических включений. Процессу рафинирования металла шлаком способствует также циркуляция металла по высоте ковша, вызванная продувкой металла нейтральным газом на пре- дыдущем этапе. При следующей продувке металла нейтральным газом при положении фурмы у днища ковша осуществляется окончательное рафинирование ме-- талла и выравнивание химического сое- тава стали в объеме ковша.

Таким образом, процесс обработки металла проводится в три этапа, на каждом из которых продувка металла нейтральным газом выполняет определенную функцию, обеспечивая тем самым высокую эффективность обработки металла в ковше шлакообразующими материалами. Если на первом этапе продувки, когда она проводится при положении фурмы вблизи днища ковша, продолжительность ее меньше 1 мин, .не достигается циркуляция металла по высоте ковша, необходимая для эффективного рафинирования металла на втором этапе иродувки, если она больше 2 мин, то (10 температурным условиям продолжительность продувки на последующих

двух этапах будет меньше необходимой, « по известному способу фурму устанавпри этом не достигаетея желаемый результат по рафинированию металла на следующих этапах. Если продолжительность продувки на втором этапе меньливают у дна ковша и в процессе продувки ее положение не меняют,

t

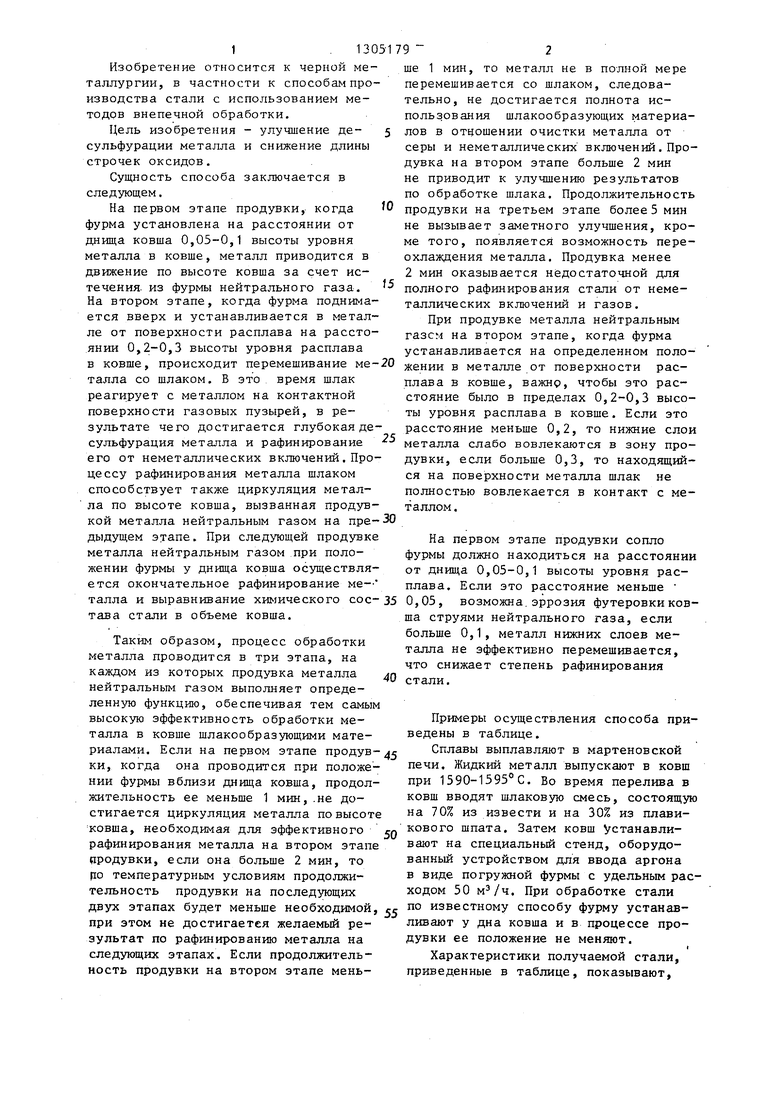

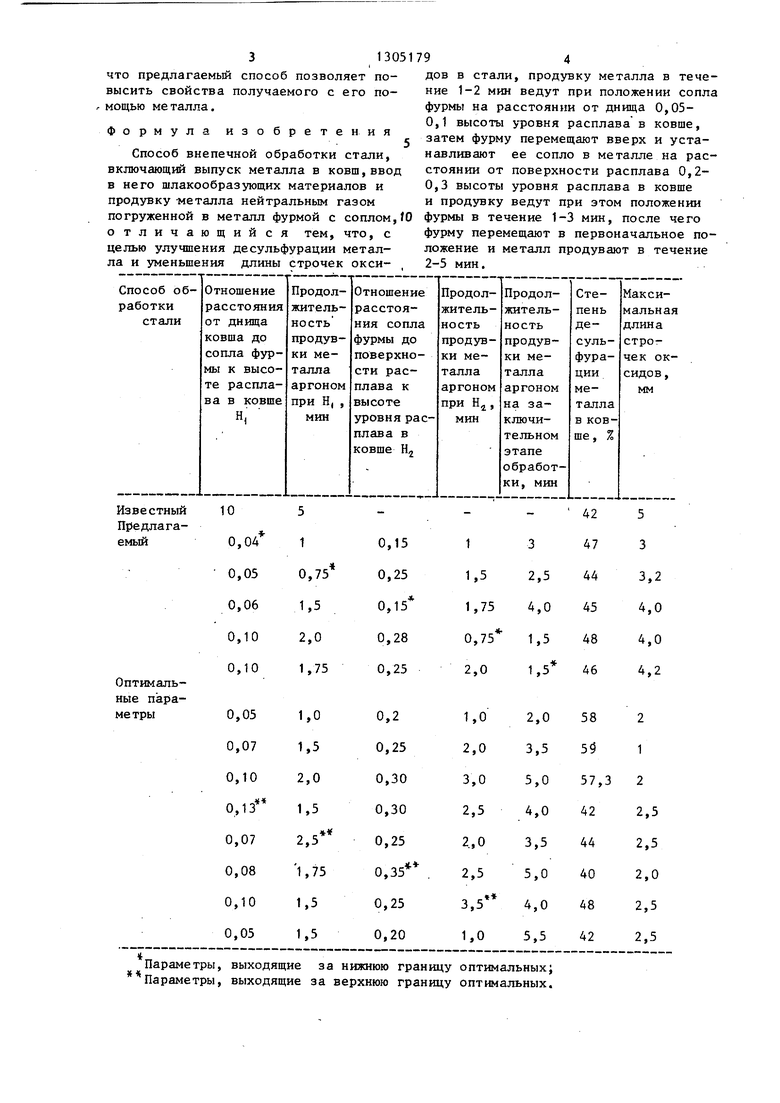

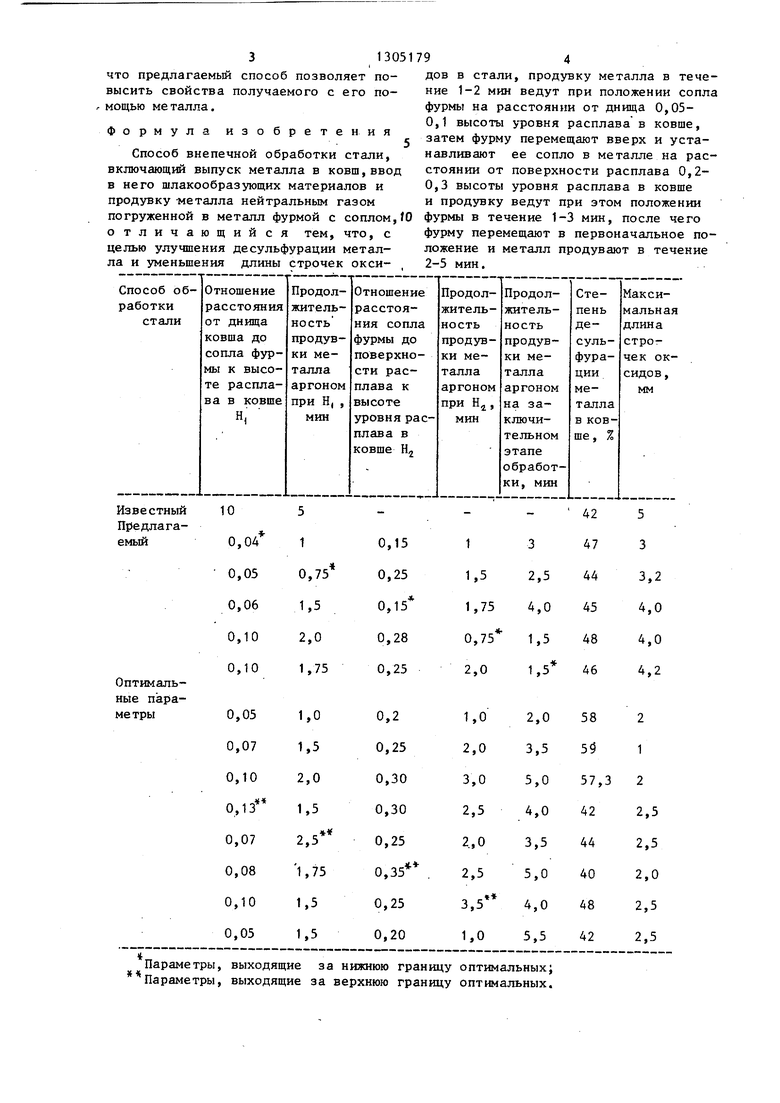

Характеристики получаемой стали, приведенные в таблице, показывают,

me 1 мин, то металл не в полной мере перемешивается со шлаком, следовательно, не достигается полнота использования шлакообразующих материалов в отношении очистки металла от серы и неметаллических включений. Продувка на втором этапе больше 2 мин не приводит к улучшению результатов по обработке шлака. Продолжительность продувки на третьем этапе более 5 мин не вызывает заметного улучшения, кроме того, появляется возможность переохлаждения металла. Продувка менее 2 мин оказывается недостаточной для полного рафинирования стали от неметаллических включений и газов.

При продувке металла нейтральным газом на втором этапе, когда фурма устанавливается на определенном поло ении в металле от поверхности

0 ении в металле от поверхности

рас- рас5

О 5

0

5 гп

плава в ковше, важнр, чтобы это стояние было в пределах 0,2-0,3 высоты уровня расплава в ковше. Если это расстояние меньше 0,2, то нижние слои металла слабо вовлекаются в зону продувки, если больше 0,3, то находящийся на поверхности металла шлак не полностью вовлекается в контакт с металлом.

На первом этапе продувки сопло фурмы должно находиться на расстоянии от днища 0,05-0,1 высоты уровня расплава. Если это расстояние меньше 0,05, возможна.эррозия футеровки ковша струями нейтрального газа, если больше 0,1, металл нижних слоев металла не эффективно перемешивается, что снижает степень рафинирования стали.

Примеры осуществления способа приведены в таблице.

Сплавы выплавляют в мартеновской печи. Жидкий металл выпускают в ковш при 1590-1595°С. Во время перелива в ковш вводят шлаковую смесь, состоящую на 70% из извести и на 30% из плавикового шпата. Затем ковш Устанавливают на специальный стенд, оборудованный устройством для ввода аргона в виде погружной фурмы с удельным расходом 50 . При обработке стали

ливают у дна ковша и в процессе продувки ее положение не меняют,

t

Характеристики получаемой стали, приведенные в таблице, показывают,

313051

что предлагаемый способ позволяет повысить свойства получаемого с его помощью металла.

Формула изобретения

Способ внепечной обработки стали, включающий выпуск металла в ковш,ввод в него шлакообразующих материалов и продувку -металла нейтральным газом погруженной в металл фурмой с соплом,/О отличающийся тем, что, с целью улучшения десульфурации металла и уменьшения длины строчек окси- ,

94

дов в стали, продувку металла в течение 1-2 мин ведут при положении сопла фурмы на расстоянии от днища 0,05- 0,1 высоты уровня расплава в ковше, затем фурму перемещают вверх и устанавливают ее сопло в металле на расстоянии от поверхности расплава 0,2- 0,3 высоты уровня расплава в ковше и продувку ведут при этом положении фурмы в течение 1-3 мин, после чего фурму перемещают в первоначальное положение и металл продувают в течение 2-5 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2005 |

|

RU2302472C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ С НИЗКИМ СОДЕРЖАНИЕМ СЕРЫ | 2012 |

|

RU2479636C1 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2001 |

|

RU2186641C1 |

| СПОСОБ ВЫПЛАВКИ И ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОКАЧЕСТВЕННОЙ СТАЛИ ДЛЯ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 2012 |

|

RU2527508C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2006 |

|

RU2334796C1 |

| Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06% | 1990 |

|

SU1747501A1 |

| АГРЕГАТ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ (АКОС) | 2013 |

|

RU2532243C1 |

| Электросталеплавильный агрегат ковш-печь (ЭСА-КП) | 2016 |

|

RU2645858C2 |

| Способ производства стали, легированной азотом в ковше | 2020 |

|

RU2754337C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА В АГРЕГАТЕ КОВШ-ПЕЧЬ | 2013 |

|

RU2532584C1 |

Изобретение относится к способам внепечной обработки стали. Цель изобретения - улучшение десульфурации металла и снижение длины строчек оксидов. Способ включает выплавку металла в сталеплавильном агрегате, выпуск го в ковш, ввод в ковш шлакообразую- 1их материалов и продувку металла ейтральным газом с помощью погружен- 1ОЙ фурмы с соплом. Продувку метгшла ведут в течение 1-2 мин при положении сопла фурмы на расстоянии от днища 0,05-0,1 высоты урфвня расплава в ковше. Затем фурму перемещают вверх и устанавливают ее сопло в металле на расстоянии от поверхности расплава 0,2-0,3 высоты уровня расплава в ковше, и продувку ведут в течение 1- 3 мин. Далее фурму перемещают в первоначальное положение, и металл продувают в течение 2-5 мин. Способ обеспечивает степень десульфурации , 57,3-59% при длине строчек оксидов не более 2 мм. t табл. i (Л со о Сл ;о

| Арйст A.M | |||

| и др | |||

| Средства комплексной мех-анизации в металлургическом производстве | |||

| Киев, Техника, 1981, с | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Чуйко И.М | |||

| и др | |||

| Внепечные способы улучшения качества стали, Киев, Техника, 1978, с | |||

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

Авторы

Даты

1987-04-23—Публикация

1985-09-02—Подача