Предлагаемое изобретение относится к черной металлургии и может быть использовано при производстве коррозионностой- ких сталей типа 08-12Х18Н10Т

Известен способ производства коррозионной стали в электродуговои печи вклю- чающий плавление шихты продувку расплава газообразным кислородом, восстановление из шлака регистрирующих элементов, ранее оксиленных в процессе продувки и плавления, охлаждение металла и удаление окислительного шлака, доводку по химсоставу, десульфурацию металла, обновление шлака и легирование титаном

Недостатком технологии является низкое усвоение легирующих элементов

Существует также технология производства коррозионностойкой стали, включающая выплавку металла в дуговой лечи од- ношлаковым процессом, восстановление легирующих элементов и десульфурацию в промежуточном ковше, легирование металла титаном о разливочном ковше при переливе расплава

Основными недостатками данной технологии является усвоение титана и невысокая степень десульфурации металла,

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому изобретению является способ производства коррозионностойкой стали с газокислородным рафинированием высоколегированного расплава в промышленном конвертере с донным подводом дутья. Данная технология заключается в следующем. Дуговая печь используется для расплавления твердой шихты, в состав которой вводится повышенная масса высокоуглеродистого феррохрома и получения полупродукта. После окончания расплавления шихты и набора температуры до 1630-1640 °С производится отбор проб на химический анализ, по результатам которого в печь присаживаются легирующие материалы с учетом того, что их присадка в конвертер не должна превышать 10% от общей массы металла При 1600-1620 °С расплав выпускают в ковш и после отбора проб заливают в конвертер, где производится продувка газообразным кислородом, природным газом, аргоном и рафинирование металла. Легирование титана производится в разливочном ковше при выпуске металла из агрегата,

Недостатками прототипа являются, высокая себестоимость металла, обусловленная повышенным расходом дорогостоящих огнеупоров (мощная кислородная продувка в конвертере, наличие агрессивного шлака, длительное пребывание расплава в конвертере, равное 1,0-1,5 ч) и раскислителей (в основном алюминийсодержащий, до 4,0 кг/т)для проведения успешной десульфурации металла; повышенный расход аргона.

Цель изобретения - снижение расхода раскислителей и аргона, повышение стойкости футеровки конвертера.

Поставленная цель достигается за счет того, что в дуговой печи осуществляют окончательное рафинирование металла от углерода, легирование металла на нижний предел содержания элементов в стали с учетом их восстановления из печного шлака, доводку металла до заданной температуры осуществляют по следующей зависимости

Тпечи Тр + ДТсл - АТП +Л Тр +Д Та +

ATS + ДТ„,

где Тр - оптимальная температура разливки

данной марки стали, °С;

АТСл - потери температуры при сливе металла и шлака из печи в заливочный ковш, °С:

АТр - потери температура при выпуске металла из конвертера в разливаемый ковш, °С;

ДТа - потери температуры, связанные с аргонной продувкой, °С,ATs - потери температуры, связанные с проведением необходимой степени десульфурации, °С;

ДТл - потери температуры, связанные с делегированием металла, °С;

АТп - потери температуры при переливе металла и шлака из заливочного ковша в конвертер, °С,

а в конвертере производится окончательная корректировка по химическому составу, до- аосстановление печного шлака и обработка расплава аргоном. Причем продувку аргоном в конвертере осуществляют в течение 2-10 мин с интенсивностью

1-п Дз t-Q -Ј-,

где Q - нормальная интенсивность продувки, равная 0,010-0,040 м3/т мин;

AS - количество серы, которое необходимо удалить в конверторе, %:

С - массовая доля углерода в металле

перед аргонным рафинированием, %.

Организованная предлагаемым способом внепечная обработка коррозионно- стойкой стали позволяет избежать недостатков, присущих прототипу, а именно:

исключается использование плавикового шпата для разжижения шлака, десульфурации металла, поскольку металл и шлак в предлагаемом способе выпускаются в заливочный ковш в жидкоподвижном состоянии; повышается в 1,5-3 раза стойкость футеровки конвертера и увеличивается его производительность вследствие исключения трехстадийной продувки расплава кислородом и аргоном и сокраш/ения длительности пребывания шлакометалличе- ского расплава в конвертере с 1-1,5 ч до 2- 10 мин;

значительным образом уменьшается

расход аргона, исключается использование кускового алюминия для восстановления шлака, .поскольку восстановление шлака в данном случае осуществляется при переливах расплава.

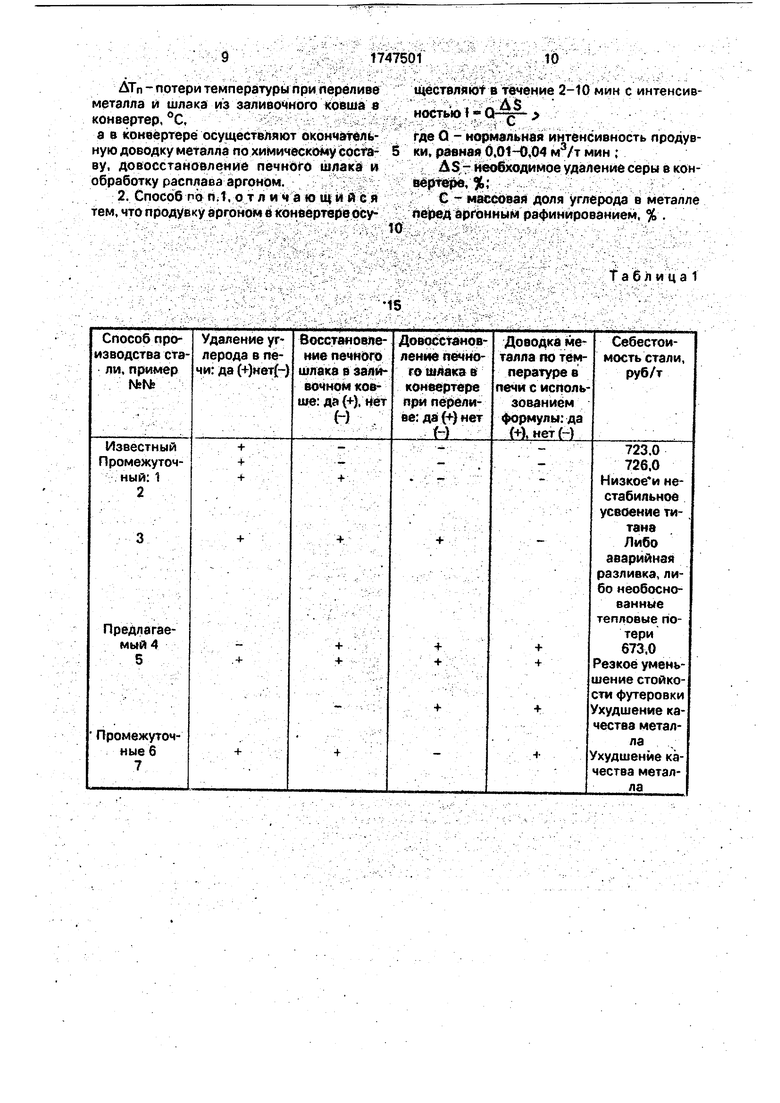

Если ограничиться только удалением углерода в печи, тр это обычней монопроцесс с высокой себестоимостью стали, обусловленной высоким расходом легирующих элементов (табл.1, пример 1).

При восстановлении печного шлака в заливочном ковше с одновременным легированием титаном происходит крайне нестабильное и низкое усвоение титана (табл.1, пример 2).

Исполнение предлагаемой технологии, кроме удалены углерода в печи, восстановления печного шлака в заливочном ковше, довосстановления печного шлака в конвертере приводит либо к резкому уменьшению стойкости футеровки конвертера (табл.1, пример 5), либо к ухудшению качества металла из-за ограниченного взаимодействия металла и шлака (табл.1, примеры 6 и 7).

Если же доводку металла в печи осуще- ствлять, не применяя предлагаемую формулу, то возможны либо аварийная разливка

металла из-за недостатка тепла, либо необоснованные тепловые потери (табл.1, пример 3),

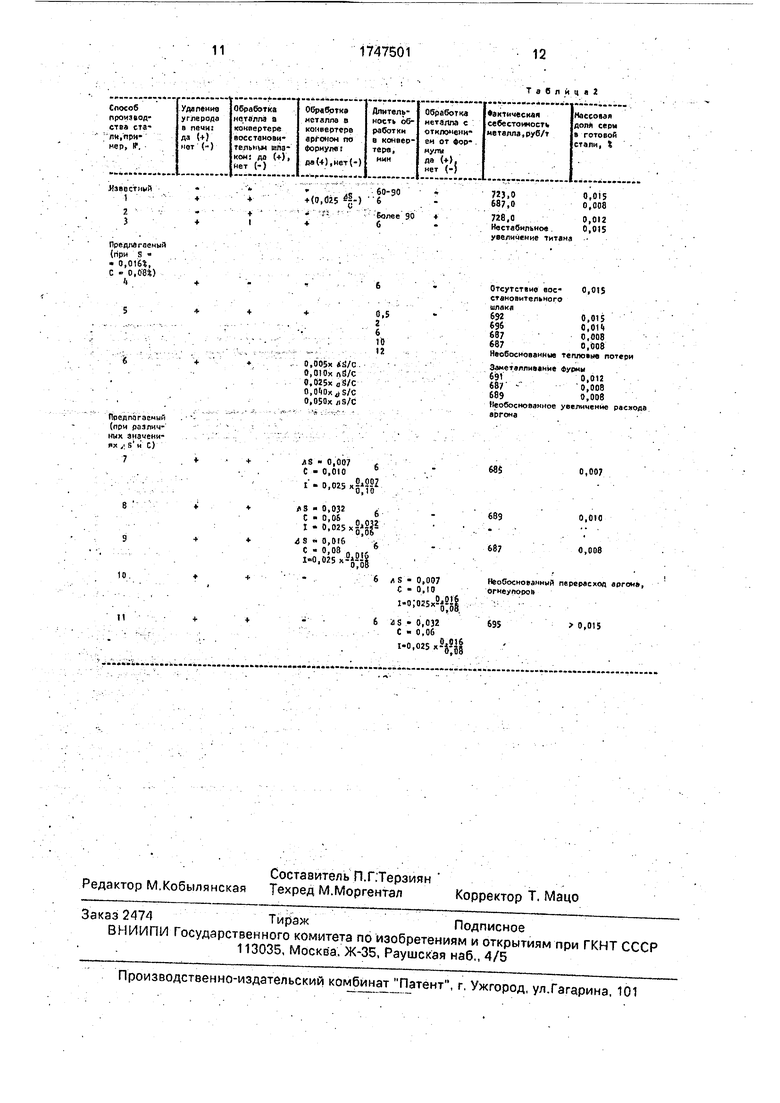

При переносе рафинирования металла, от углерода в конвертер для наведения основного восстановительного шлака в конвертере потребуется еще более длительное время, чем в прототипе, что приводит к по- вышению себестоимости стали из-за еще более значительного расхода огнеупоров и кускового алюминия (табл.2, пример 2).

Если при обработке полупродукта в конвертере не использовать предлагаемую формулу для расчета интенсивности аргон- ной продувки, то появляются сложности с образованием в агрегате основного восстановительного шлака и связанные с этим последствия (табл 2, пример 4).

Длительность обработки металла в конвертере основным восстановительным шлаком и а ргоном в течение менее 2 мин и в течение более 10 мин нецелесообразно. В первом случае ухудшаются условия для де- сульфурации металла, удаление кислорода и восстановления легирующих элементов из печного шлака. Во втором происходит необоснованное увеличение тепловых потерь (табл.2, группа примеров 5).

Продувка расплава аргоном с интенсивностью менее.чем 0,010 -- и более чем

0,040

AS

Р- невыгодна. В первом случае

возможно заметалливание фурмы, во втором происходит необоснованное увеличение расхода аргона и огнеупоров (табл.2, группа примеров 6).

Представленные результаты опытно- промышленного опробования предлагаемого способа происходили при практически неизменных величин AS и С. равных соответственно 0,016 и 0,08%

Однако в реальных условиях содержание серы в исходном металле может колебаться от 0,015 до 0,04 % ( AS 0,007-0.032 %), массовая доля углерода - от 0,06 до 0,010 %.

Чем выше содержание серы в исходном металле и чем ниже массовая доля углерода, тем более интенсивнее должна быть продувка расплава аргоном и наоборот.

Если же не учитывать массовые доли серы и углерода в исходном металле для определения значения интенсивности ар- гонной продувки, то взамен происходит либо необоснованный перерасход аргона, огнеупоров, либо ухудшение качества металла трудности с формированием основного восстановительного шлака и недостаточного перемешивания металла и шлака (табл.2, примеры 10 и 11).

Пример. Полупродукт для стали 12Х18Н10Т выплавляли в 50-тонной электродуговой печи. Рафинирование металла от углерода осуществляли в печи до 0,06-0,10 %. Плавку вели одношлаковым процессом.

Легирование металла никелем, хромом осуществляли в печи по расчету.

Затем осуществляли одну из включенных операций - доводку металла по температуре с использованием предлагаемой формулы.

В связи с тем, что наиболее энергетически выгодным является охлаждение металла, в качестве управляющих воздействий для получения оптимальной температуры стали перед ее выпуском из печи является различная количественная присадка металлических и шлакообразующих добавок: ферросплавы, охладители (отходы стали), известь.

Оптимальная температура разливки стали 08-12Х18Н10Т 1540-1560 °С. После продувки расплава кислородом в печи температура металла колеблется от 1950 до 2000 °С, в зависимости от содержания хрома и углерода в металле.

Нам известно, что вне печи ожидаются следующие тепловые потери, определенные эмпирически в результате промышленного эксперимента:

потери температуры при сливе металла и шлака из печи в заливочный ков (20-30 °С в зависимости от исходной температуры и температуры футеровки ковша);

потери температуры при транспортировке и переливе металла и шлака из заливочного ковша в конвертер (20-30 °С в зависимости от длительности транспортировки ковша и температуры футеровки конвертера):

потери температуры при продувке рзс- плаеа аргоном (10 15 ПС в зависимости от

времени нахождения расплава в конвертере);

потери температуры при делегировании металла {15-30 °С в зависимости от количества легирующих добавок);

потери температуры при выпуске металла из конвертера в разливочный ков (15- 20 °С в зависимости от температуры Футеровки разливочного ковша);

потери температуры при проведении десульфурации (20-40 °С в зависимости от количества извести, отданной для достижения необходимой степени десульфурации).

Таким образом, возможные тепловые потери могут колебаться от 120 до 160 °С,

В связи с тем, что подогрев металла в процессе внепечной обработки в данном способе исключен, необходимо для предотвращения аварийной разливки стали или необоснованных тепловых потерь, приводящих к увеличению износа футеровки, очень точно выдерживать температуру металла в печи перед выпуском.

С учетом приведенных практических данных эта температура должна колебаться от 16 80 до 1720 °С, в основном в зависимости от содержания серы в исходном металле, степени делегирования металла в конвертере, температуры футеровки агрегатов и др.

При достижении температуры металла в печи 1700 ± 20 °С металл и шлак выливали в заливочный ковш, где происходило восстановление печного шлака металлом и частичная десульфурация стали до 0.015-0,040 %.

Затем металл и шлак заливали в агрегат, где производили обработку аргоном с интенсивностью (0,005-0,050) х -- ( Д Sизменяли от 0,007 до 0,032 % , а С изменяли от 0,06 до 0.10%. В качестве агрегата использовали конвертер для газокислородного рафинирования особо низкоуглеродистой стали в период межплавочных простоев. В конвертер также присаживали твердые шлакообразую- щме (известь, плавиковый шпат и в малых количествах кусковой алюминий).

Двойная обработка печного шлака ме- та ллом при переливах и присадка твердых шлакообразующих позволило сформировать основной восстановительный ишак в конвертере и обрабатывать этим шлаком и аргоном металл в течение 5-12 мин.

В конвертере также осуществляли делегирование металла по хрому и никелю.

Легирование металла титаном производили в разливочном ковше при сливе расплава из конвертера.

Таким образом, несмотря на использование в большем количестве более дорогого

источника хрома (низкоуглеродистого феррохрома), по сравнению с прототипом предлагаемый способ за счет уменьшения длительности нахождения расплава в конвертере, исключения интенсивной кислородной продувки в конвертере и формирования менее агрессивного шлака позволяет существенным образом снизить расход дорогостоящих огнеупоров, раскислителей и повысить производительность.

В итоге фактическая себестоимость выплавки одной тонны стали 08х12Х18Н10Т уменьшается в среднем на 42 руб.

Обработка металла на заключительной

стадии основным восстановительным шлаком и аргоном по предлагаемому способу позволила повысить качество стали по кислороду и сере.

Обобщенные результаты опытно-промышленного опробования предлагаемого способа сведены в табл. 1 и 2.

Формула изобретения

1. Способ производства коррозионностойкой стали с массовой долей углерода не менее 0,06 %, включающий выплавку полупродукта в дуговой печи одношлаковым процессом, выпуск в ковш, отбор пробы, заливку полупродукта а конвертер, рафинирование и доводку металла .в конвертере, выпуск металла в ковш и легирование его титаном, отличающийся тем. что, с целью снижения рзсходз раскислитёлей и аргонов, повышения стойкости, в дуговой

печи осуществляют окончательное рафинирование металла от углерода, легирование металла на нижний предел содержания элементов с учетом их последующего восстановления из печного шлака, доводку

металла до заданной температуры осуществляют по следующей зависимости

Тпечи Тр + ДТсл + ДТп +Д Тр + ДТа +

Дт + Дтл,

где Тр - оптимальная температура разливки

данной марки стали, °С;

ДТсл - потери температуры при сливе

металла и шлака из печи в заливочный ковш,

°С; ДТР - потери температуры при выпуске

металла из конвертера в разливочный ковш,

°С;

ДТа - потери температуры, связанные с

аргонной продувкой, °С; 5 ДТ - потери температуры, связанные с

проведением необходимой степени десульфурации, °С;

ДТл - потери температуры, связанные с

долегированием металла, °С;

ДТП - потери температуры при переливе металла и шлака из заливочного ковша в конвертер, °С,

а в конвертере осуществляют окончательную доводку металла по химическому составу, довосстановление печного шлака и обработку расплава аргоном.

2. Способ по п.1,отличающийся тем, что продувку аргоном в конвертере осуItf

щёствляк)т в течение 2-10 мин с интенсив - ;-7 V : ностью I :

:-.-.-.;; :, ;.-:.- -.Ц- -1 V .../ : /.-.

где О - нормальная интенсивность продувки, равней 0,01 Н5,04 м3/т мин ; ; , Д5- необходимое удаление серы в конвертере, %; -;.--. . . С У массовая доля углерода в металле перед аргонным рафинированием, %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Способ производства стали | 1989 |

|

SU1742340A1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПОЛУЧЕНИЯ СТАЛИ | 2005 |

|

RU2285050C1 |

| Способ производства низкоуглеродистой высоколегированной стали | 1989 |

|

SU1696494A1 |

| ИЗГОТОВЛЕНИЕ НЕРЖАВЕЮЩЕЙ СТАЛИ ГРУППЫ ФЕРРИТНЫХ СТАЛЕЙ AISI 4xx В КОНВЕРТЕРЕ АКР | 2005 |

|

RU2353663C2 |

| Способ получения стали | 1990 |

|

SU1752779A1 |

| Способ получения стали | 1991 |

|

SU1812219A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ ЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2293125C1 |

| Технологическая линия получения стали | 1990 |

|

SU1770373A1 |

Сущность изобретения: в дуговой печи осуществляют окончательное рафинирование металла от углерода, легирование металла на нижний предел содержания элементов в стали с учетом их восстановления из печного шлака, доводку металла до заданной температуры осуществляют по следующей зависимости: Тпечи Тр + АТСл + АТп + ДТр + АТа + ATs +A Тл, где Тр - оптимальная температура разливки данной марки стали, °С, ДТся потери температуры при сливе металла из шлака из печи в заливочный ковш. °С; АТр - потери температуры при выпуске металла из конвертера в разливаемый ковш,.°С; АТа - потери температуры, Связанные с аргонной продувкой. °С; ATs - потери температуры, связанные с проведением необходимой степени десульфурации, °С; ДТл - потери температуры, связанные с делегированием, °С; АТп - потери температуры при переливе металла и шлака из заливочного ковша в конвертер, °С, а в конвертере производится окончательная корректировка по химическому составу, довосстановление печного шлака и обработка расплава аргоном. Причем продувку аргоном в конвертере осуществляют в течение 2-Ю мин с интенсивностью I Q ( AS /с), где Q - нормальная интенсивность продувки, равная 0,010-0,040 м /мин; С - массовая доля углерода в металле аргонным рафинированием; AS - количество серы, которое необходимо удалить в конвертере, % . 1 з п ф-лы, 2 табл. (Л 4 N х| сл о

Таблица 1

Составитель П.Г.Терзиян Редактор М.Кобылянская Техред М.МоргенталКорректор Т. Мацо

Заказ 2474ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб,, 4/5

Производственно-издательский комбинат Патент, г, Ужгород, ул.Гагарина, 101

| Способ выплавки хромоникелевой коррозионностойкой стали | 1985 |

|

SU1339135A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Садовник Ю.В, и др | |||

| Проблемы металлургического производства вып | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1992-07-15—Публикация

1990-03-20—Подача