Изобретение относится к сахарной промышленности, в настн.ости к способам уваривания утфеля последней кристаллизации в вакуум-аппарате, и может быть использовано для уваривания утфеля I кристаллизации из высококонцентрированных сиропов.

Цель изобретения - повышение выхода сахара.

позволяет получить необходимое ко чество самопроизвольно образуемых затравочных кристаллов.

Набор оттека в вакуум-аппарат 50-60% от высоты греющей камеры п воляет равномерно распределить це ры кристаллизации по объему оттек сократить время на достижение пер сьщения, необходимого для самопро

Способ осуществляют следующим об- 0 вольного образования затравочных

разом,

В вакуум-аппарате создают разрежение в диапазоне 0,060-0,067 МПа. Включают подачу пара в греющую камеру и нагревают ее- до 60-65°С, после чего подачу пара прекращают. Подготовленный для уваривания оттек подогревают в сборнике до 80-85 С, затем набирают его в вакуум-аппарат на 50-55% от высоты греющей камеры. После этого оттек выдерживают в вакуум-аппарате без подогрева в течение 30-40 мин самопроизвольного образования в нем однородньрс затравочных кристаллов.

Предварительный подогрев оттека

до температуры, превышающей температуру греющей камеры на 15-20 С (до 80- 85 С), обусловлен тем, что при подогреве вьше 85 С увеличивается разложение сахарозы, а при подогреве ниже 80 С уменьшается перепад температур между греющей камерой и оттеком, что не позволяет получить необходимое количество затр-авочных кристаллов для последующего процесса уваривания утфеля и, в конечном итоге, хорошо истощить межкристальный раствор утфеля.

Предварительный подогрев греющей камеры вакуум-аппарата до 60-65 С необходим для того, чтобы исключить самопроизвольное образование кристаллов в оттеке и создать условия для постепенного перехода к образованию необходимого количества однородных затравочных кристаллов из охлаждаемого оттека при достижении им соответствующего пересьпдения, при подогреве менее чем на 65°С, за счет большого перепада температур между греющей камерой и оттеком, количество самопроизвольно образуемых кристаллов будет больше, чем требуется для хорошего уваривания и истощения межкристального раствора утфеля, а при подогреве более чем на 70 С уменьшается разность температур между греющей камерой и оттеком, что не

позволяет получить необходимое количество самопроизвольно образуемых затравочных кристаллов.

Набор оттека в вакуум-аппарат на 50-60% от высоты греющей камеры позволяет равномерно распределить центры кристаллизации по объему оттека, сократить время на достижение пере- сьщения, необходимого для самопроиз5

0

5

0

кристаллов и их закрепления, тем самым обеспечить более крупные равномерные кристаллы сахара в утфеле в конце уваривания по сравнению с прототипом за то же время уваривания и тем самым увеличить выход сахара с вакуум-аппарата. При наборе оттека на высоту менее 50% от высоты греющей камеры последующее раскачивание утфеля приведет к растворению части кристаллов и неполному истощению межкристального раствора, а при наборе оттека на высоту более 35% от высоты греющей камеры увеличивается время, необходимое для достижения пересьпцения оттека, необходимого для самопроизвольного образования за- травочных кристаллов, и в конечном итоге это приведет к уменьшению размеров кристаллов сахара в конце уваривания, уменьшению выхода сахара.

Выдерживание оттека в вакуум-аппарате в течение 30-40 мин без подо- грева необходимо для доведения о тте- ка до состояния пересыщения, при котором происходит образование достаточного количества однородных затравочных кристаллов. Время выдерживания менее 30 мин недостаточно для получения необходимого пересыщения, что не позволяет получить достаточное количество затравочных кристаллов, которое являются центрами кристаллизации, а при увеличении времени вьщержива- ния более 40 мин количество самопроизвольно образуемых затравочных кристаллов будет больше, чем требуется для достаточного истощения межкристального раствора утфеля и получения сахара-песка однородного состава.

5

0

0

Затем оттек, содержащий затравочные кристаллы, раскачивают 10-12 мин новыми порциями оттека до заполнения 55 вакуум-аппарата на высоту греющей

камеры и включают подачу пара в греющую камеру.

Раскачивание оттека с образовавшимися затравочными кристаллами в течение 10-12 мин до заполнения вакуум- аппарата на высоту греющей камеры исключает местное растворение полученных кристаллов и необходимое для поддержания достаточного пересыщения, обеспечивающего равномерный рост кристаллов и истощения оттека, подаваемого на раскачивание .При уменьшении времени раскачивания происходит местное растворение образовавшихся кристаллов, что не - позволяет достаточно полно истощить межкристальный раствор и обеспечить необходи№ й рост кристаллов в процессе уваривания утфеля, а при увели чении времени раскачивания уменьшается пересыщение оттека и скорость роста кристаллов, что не позволяет обеспечить необходимый рост кристаллов и требуемый выход сахара.

Дальнейшее наращивание кристаллов проводят путем непрерывного или периодического подкачивания оттека, имеющего температуру на 2° С вьш1е, чем температура увариваемого утфеля. Утфель уваривают до 94-95% СВ. Перед спуском утфель раскачивают горячей водой до содержания сухих веществ 91j5-92,0% для последующего истощения при охлаждении в установке утфе- лемешалок-кристаллизаторов. После них .утфель центрифугируют, а полученную мелассу анализируют. Анализу подвергают также утфель после уваривания.

Пример 1; В вакуум-аппарате создают разрежение. Включают подачу пара в греющую камеру и нагревают ее до 65°С, после .чего подачу пара-пре- кращают. Подготовленньй для уваривания оттек подогревают, в сборнике до 80 С, затем его набирают в вакуум- аппарат на 50% от высоты греющей камеры. После этого оттек выдерживают в вакуум-аппарате под разрежением без подогрева в течение 30 мин до самопроизвольного образования в нем однородных затравочных кристаллов. Затем

оттек, содержащий.затравочные кристал50 снижается на 1,6%, что снижает поте- лы, раскачивают в течение 10, мин но- р р в мелассе на 0,035% к мас- выми порциями оттека до заполнения переработанной свеклы, вакуум-аппарата на высоту греющей камеры и включают подачу пара в греющую камеру.. Дальнейшее наращивание 55 кристаллов проводят при непрерывном подкачивании оттека, имеющего температуру на выше, чем температура увариваемого утфеля,. Утфель увариваП р и м е р 3. Осуществляют аналогично примерам 1 и 2, но греющую камеру и оттек предварительно подогревают соответственно до 62,5 и 82,5 С, оттек набирают в вакуум-аппарат на 52,6% от высоты греющей камеры, выют до 94% СВ. Перед спуском утфеля его раскачивают водой до содержания сухих веществ 92%. Для анализа отбирают утфель и мелассу.

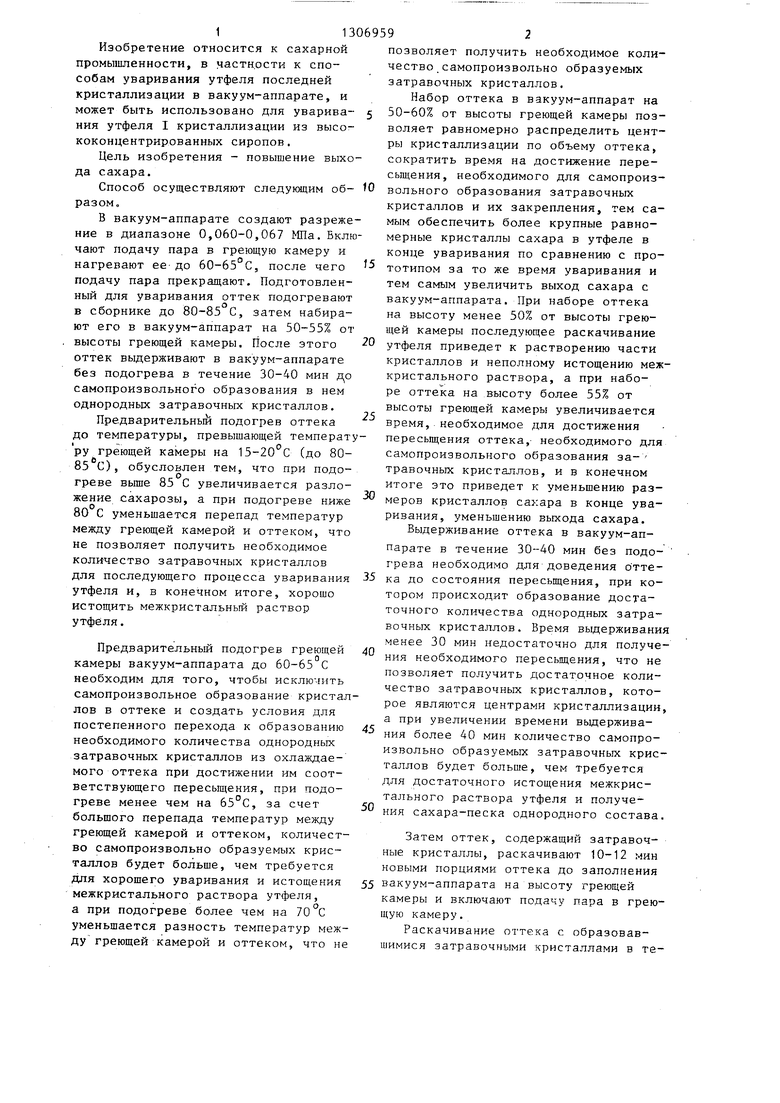

5 Утфель, уваренный по предлагаемому способу, имел следующие показатели: Дб утф. 76,8%;.Дб межкрист. оттека 63,1%; содержание кристаллов в утфеле К 37,12%; размер крис- 0 таллов - 0,42 мм.

Параллельно осуществляют уваривание по прототипу. При зтом утфель имеет следующие показатели: Дб утф. 76, Дб межкрист. оттека 64,0%; 5 содержание кристаллов в утфеле К 35,55%; размер кристаллов 0,25 мм.

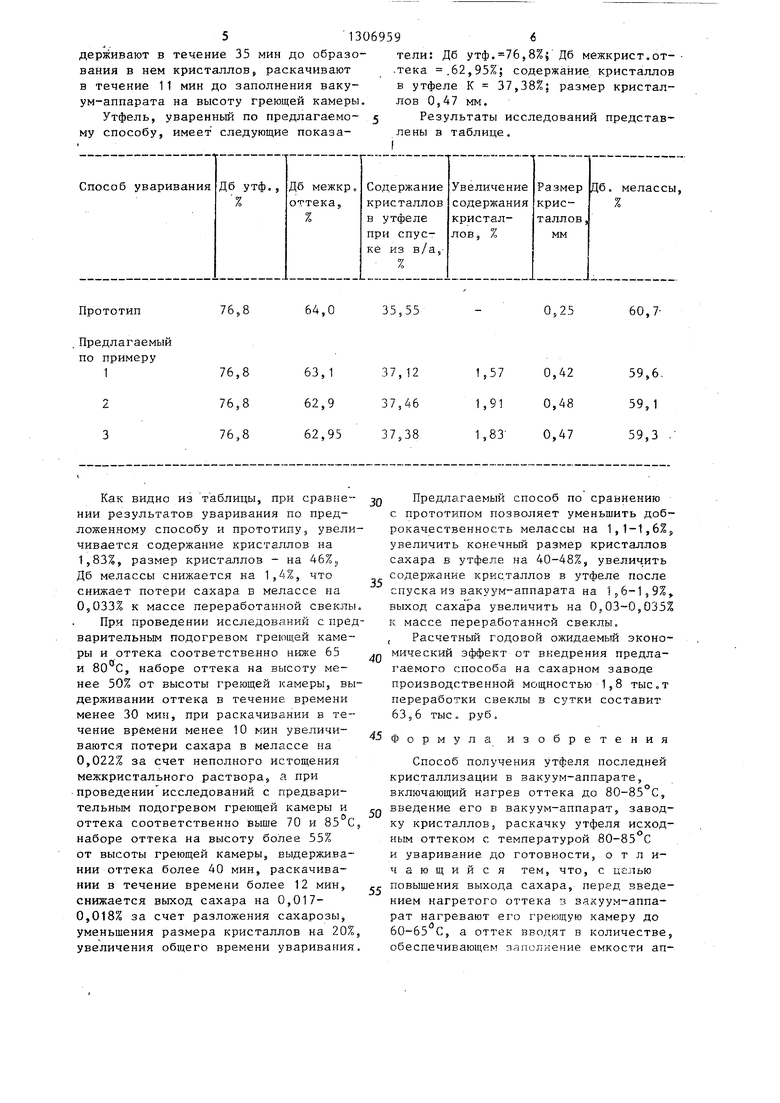

Результаты исследований представлены в таблице.

Как видно из таблицы.при уварива- 20 НИИ по предлагаемому способу по сравнению с прототипом увеличивается содержание кристаллов в утфеле ;на 1,57%, размер кристаллов - на 40%. Дб мелассы снижается на 1,1%, что уменьшает потери сахара в мелассе на 0,03% к массе переработанной свеклы.

П р и м е р 2. Осуществляют так же, как и пример 1, н о греющую камеру и

0

5

5

оттек предварительно подогревают со- сответственно до 60 и 85°С, оттек набирают в вакуум-аппарат на 5,5% от высоты греющей камеры, выдерживают в течение 40 мин до образования в нем кристаллов, раскачивают в течение 12 мин до заполнения вакуум-аппарата на высоту греющей камеры.

Утфель, уваренный по предлагаемому способу, имеет следующие показатели: Дб утф. 76,8%; Дб межкрист. оттека 62,9%; содержание кристаллов К 37,46%; размер кристаллов 0,48 мм.

Результаты исследований представлены в таблице.

Как врщно из таблицы, при уваривании по предлагаемому cnoco6iy по сравнению с прототипом увеличивается содержание кристаллов на 1,91%, размер кристаллов - на 48%, Дб мелассы

снижается на 1,6%, что снижает поте- р р в мелассе на 0,035% к мас- переработанной свеклы,

П р и м е р 3. Осуществляют аналогично примерам 1 и 2, но греющую камеру и оттек предварительно подогревают соответственно до 62,5 и 82,5 С, оттек набирают в вакуум-аппарат на 52,6% от высоты греющей камеры, вы5 13069596

держивают в течение 35 мин до образо-тели: Дб утф.76,8%; Дб межкрист.отвания в нем кристаллов, раскачивают.тека .62,95%; содержание кристаллов

в течение 11 мин до заполнения ваку-в утфеле К 37,38%; размер кристалум-аппарата на высоту греющей камеры.лов 0,47 мм.

Утфель, уваренный по предлагаемо- 5Результаты исследований представму способу, имеет следующие показа-лены в таблице.

76,8

64,0

Как видно из таблицы, при сравнении результатов уваривания по предложенному способу и прототипу, увеличивается содержание кристаллов на 1,83%, размер кристаллов - на 46%, Дб мелассы снижается на 1,4%, что снижает потери сахара в мелассе на 0,033% к массе переработанной свеклы.

При проведении исследований с предварительным подогревом греющей камеры и оттека соответственно ниже 65 и , наборе оттека на высоту менее 50% от высоты греющей камеры, выдерживании оттека в течение времени менее 30 мин, при раскачивании в течение времени менее 10 мин увеличиваются потери сахара в мелассе на 0,022% за счет неполного истощения межкристального раствора, а при проведении исследований с предварительным подогревом греющей камеры и оттека соответственно выше 70 и 85 С, наборе оттека на высоту более 55% от высоты греющей камеры, выдерживании оттека более 40 мин, раскачивании в течение времени более 12 мин, снижается выход сахара на 0,017- 0,018% за счет разложения сахарозы, уменьшения размера кристаллов на 20%, увеличения общего времени уваривания.

35,55

0,25

60,7

Предлагаемый способ по сравнению с прототипом позволяет уменьшить доброкачественность мелассы на 1,1-1,6%5 увеличить конечньш размер кристаллов сахара в утфеле на 40-48%, увеличить содержание кристаллов в утфеле после спуска из вакуум-аппарата на 1,,6-159% выход саха ра увеличить на 0,03-0,035% к массе переработанной свеклы. , Расчетный годовой ожидаемьй экономический эффект от внедрения предлагаемого способа на сахарном заводе производственной мощностью 1,8 тыс„т переработки свеклы в сутки составит 63,6 тыс. руб,

Фор мула изобретения

Способ получения утфеля последней кристаллизации в вакуум-аппарате, включающий нагрев оттека до 80-85 С, введение его в вакуум-аппарат, заводку кристаллов, раскачку утфеля исходным оттеком с температурой 80-85 С и уваривание до готовности, отличающийся тем, что, с целью повышения выхода сахара, перед введением нагретого оттека з вакуум-аппарат нагревают его греющую камеру до 60-65 С, а оттек вводят в количестве, обеспечивающем заполнение емкости ап

7 13069598

парата на 50-55% от высоты греющей вольного образования, а раскачку ут- камеры, при этом заводку кристаллов феля осуществляют в течение 10-12 мин осуществляют путем охлаждения оттека тем же оттеком до заполнения емкости в течение 30-40 мин для их самопроиз- аппарата на высоту греющей камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения утфеля последней кристаллизации | 1988 |

|

SU1701750A1 |

| Способ получения утфеля последней кристаллизации | 1989 |

|

SU1604855A1 |

| Способ получения утфеля первой кристаллизации | 1986 |

|

SU1402620A1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 2004 |

|

RU2267540C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2004 |

|

RU2264471C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 2003 |

|

RU2251573C1 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ САХАРА ИЗ КЛЕРОВКИ САХАРА-СЫРЦА | 2000 |

|

RU2171844C1 |

| СПОСОБ ПОЛУЧЕНИЯ УТФЕЛЯ ПОСЛЕДНЕЙ КРИСТАЛЛИЗАЦИИ | 1993 |

|

RU2054490C1 |

| СПОСОБ ПРОИЗВОДСТВА САХАРА | 2021 |

|

RU2759120C1 |

| СПОСОБ ИНТЕНСИФИКАЦИИ УВАРИВАНИЯ УТФЕЛЯ ПЕРВОЙ КРИСТАЛЛИЗАЦИИ | 2023 |

|

RU2804856C1 |

Изобретение относится к сахарной промышленности, в частности к увариванию утфелей последней кристаллизации. Целью изобретения является увеличение выхода сахара. Способ заключается в том, что в вакуум-аппарат с предварительно нагретой до 60-. 65 С греющей камерой вводят нагретый до 80-85 С оттек. При этом вакуум- аппарат заполняют оттеком на 50-55% от высоты греющей камеры. Заводку кристаллов осуществляют путем охлаждения оттека в течение 30-40 мин с. последующей раскачкой этим же оттеком в течение 10-12 мин до заполнения емкости вакуум-аппарата на высоту Грею- щей камеры, после чего утфель уваривают до готовности. 1 табл. Ё СО о о СП

| 0 |

|

SU207823A1 | |

| Насос | 1917 |

|

SU13A1 |

| Сапронов А.Р., Бобровнлк Л.Д | |||

| Сахар, М.: Легкая и пищевая промышленность, 1981, с | |||

| Машина для удаления камней из почвы | 1922 |

|

SU231A1 |

| о | |||

Авторы

Даты

1987-04-30—Публикация

1985-12-23—Подача