Изобретение относится к молочной промышленности, а именно к оборудованию для получения сливочного масла а также маргарина.

Цель изобретения - повышение надежности работы и качество целевого продукта.

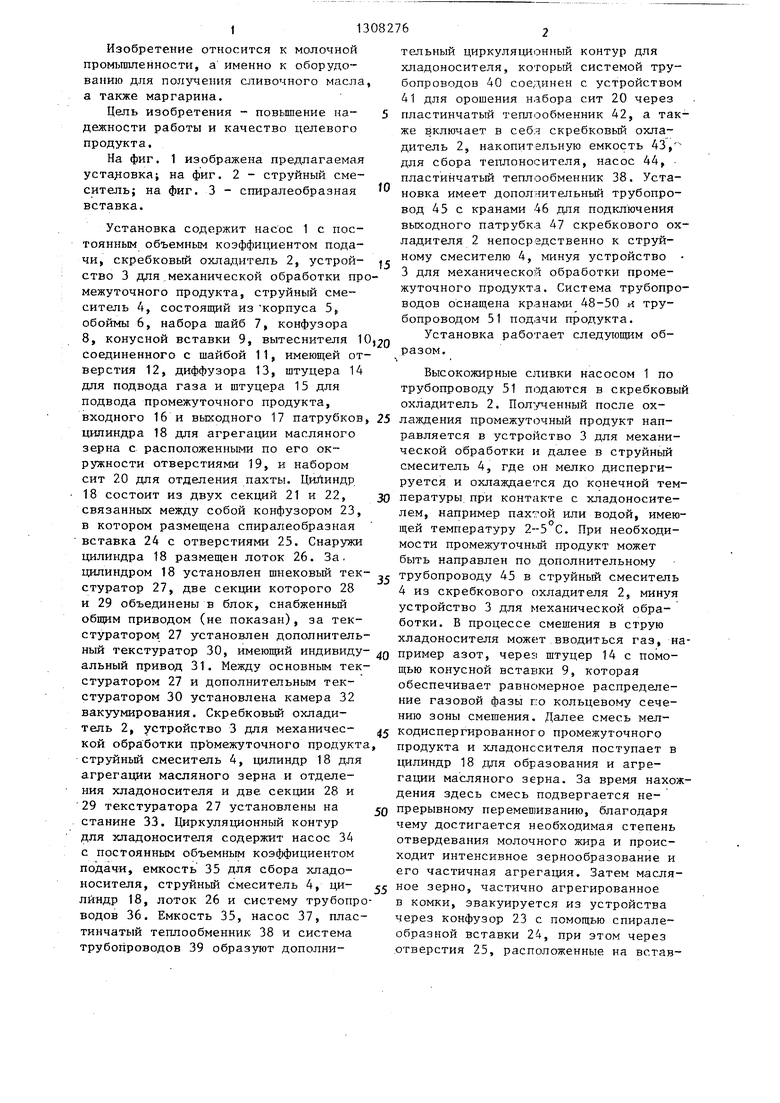

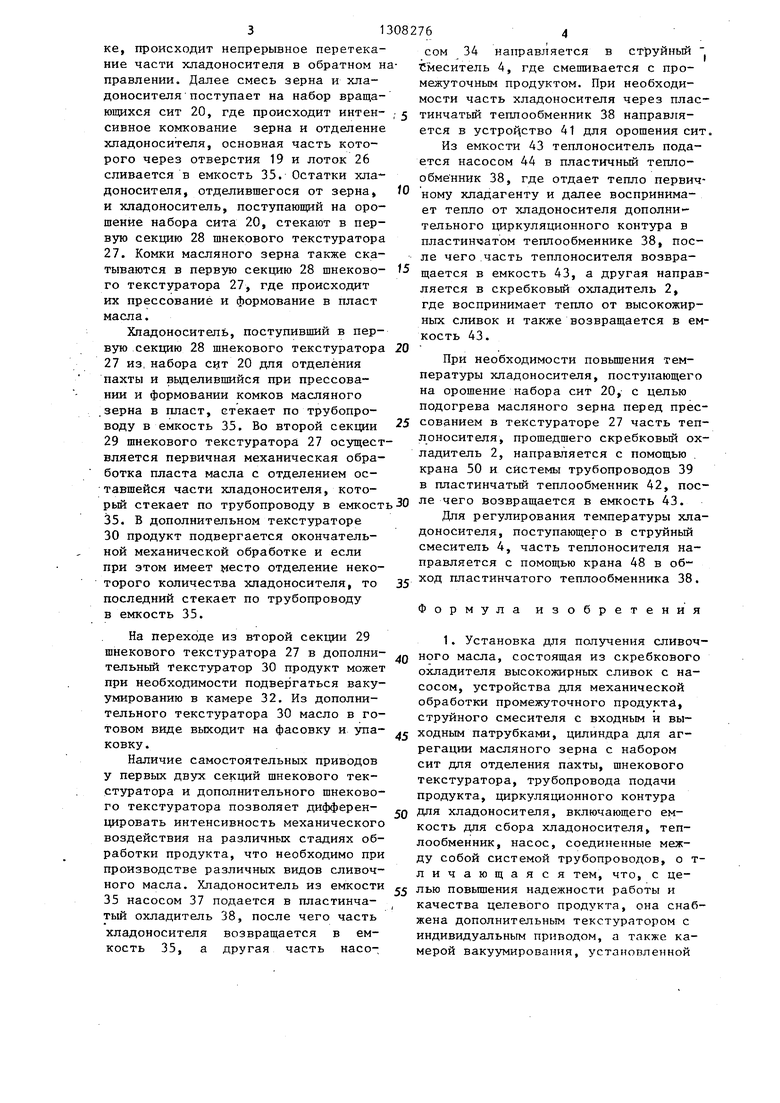

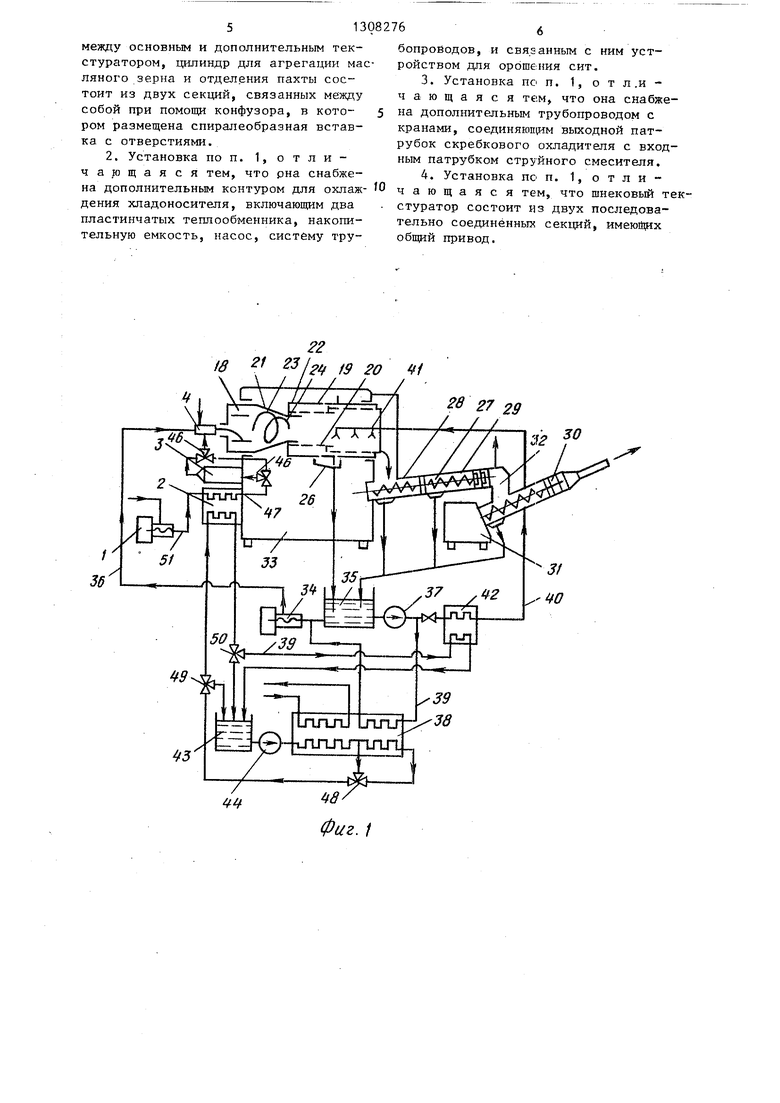

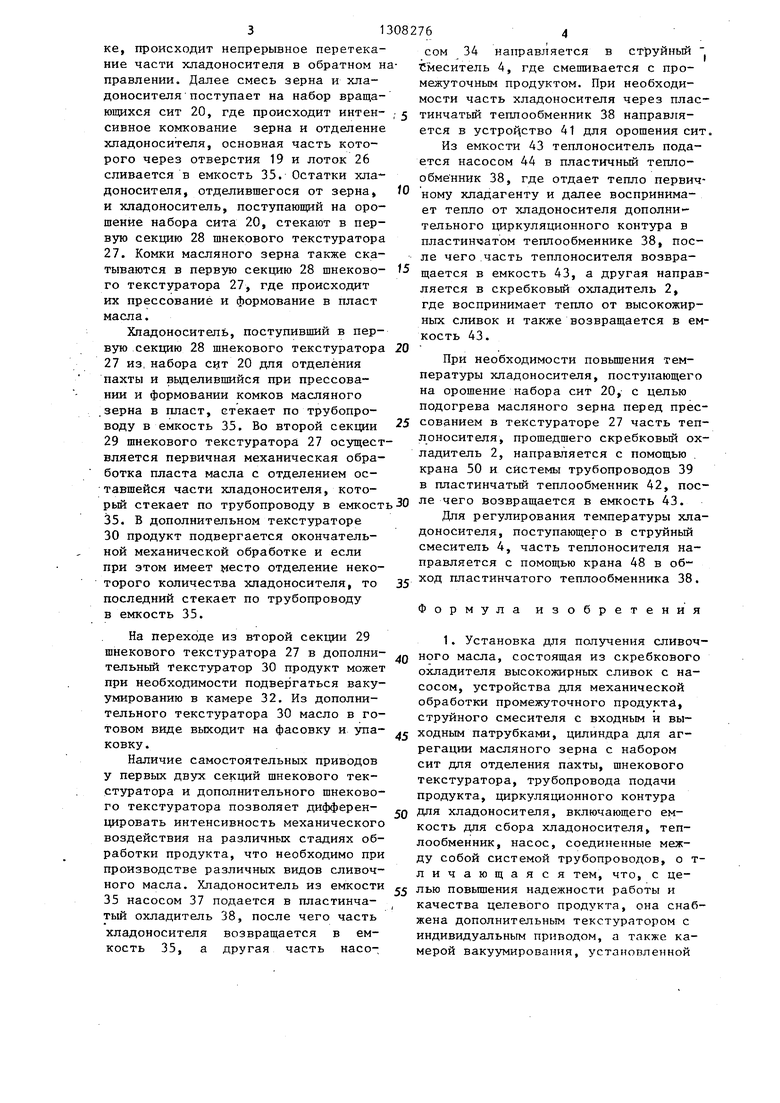

На фиг, 1 изображена предлагаемая установка; на фиг. 2 - струйный смеситель; на фиг. 3 - спиралеобразная вставка.

Установка содержит насос 1 с постоянным объемньпч коэффициентом подачи, скребковый охладитель 2, устрой- ство 3 для механической обработки промежуточного продукта, струйный смеситель 4, состоящий из корпуса 5 обоймы 6, набора шайб 7, конфузора 8, конусной вставки 9, вытеснителя 10 соединенного с шайбой 11, имеющей отверстия 12, диффузора 13, штуцера 14 для подвода газа и штуцера 15 для подвода промежуточного продукта.

входного 16 и выходного 17 патрубков, 25 лаждения промежуточный продукт напцилиндра 18 для агрегации масляного зерна с расположенными по его окружности отверстиями 19, и набором сит 20 для отделения пахты. ЦиЛиндр 18 состоит из двух секций 21 и 22, связанных между собой конфузор ом 23, в котором размещена спиралеобразная вставка 24 с отверстиями 25. Снаружи цилиндра 18 размещен лоток 26. За,

цилиндром 18 установлен шнековьш тек- трубопроводу 45 в струйный смеситель стуратор 27, две секции которого 28 4 из скребкового охладителя 2, минуя и 29 объединены в блок, снабженный общим приводом (не показан), за текстуратором 27 установлен дополнительустройство 3 для механической обработки. В процессе смешения в струю хладоносителя может вводиться газ, на- ный текстуратор 30, имеющий индивиду- Q пример азот, через штуцер 14 с помо- альный привод 31. Между основным тек- щью конусной вставки 9, которая стуратором 27 и дополнительным тек- стуратором 30 установлена камера 32 вакуумирования. Скребковый охладитель 2, устройство 3 для механичес- .j кодиспергированного промежуточного кой обработки прЬмежуточного продукта, продукта и хладонссителя поступает в струйный смеситель 4, цилиндр 18 для цилиндр 18 для образования и агре- агрегации масляного зерна и отделе- гации масляного зерна. За время нахож- ния хладоносителя и две секции 28 и дения здесь смесь подвергается не50 прерывному перемешиванию, благодаря

обеспечивает равномерное распределение газовой фазы по кольцевому сечению зоны смешения. Далее смесь мел 29 текстуратора 27 установлены на станине 33. Циркуляционный контур для хладоносителя содержит насос 34 с постоянным объемным коэффициентом подачи, емкость 35 для сбора хладоносителя, струйньй смеситель 4, ци- лИндр 18, лоток 26 и систему трубопроводов 36. Емкость 35, насос 37, пластинчатый теплообменник 38 и система трубопроводов 39 образуют дополничему достигается необходимая степень отвердевания молочного жира и происходит интенсивное зернообразование и его частичная агрегация. Затем масля- 55 ное зерно, частично агрегированное в комки, эвакуируется из устройства через конфузор 23 с помощью спиралеобразной вставки 24, при этом через .отверстия 25, расположенные на вставO

| o

тельный циркуляционный контур для хладоносителя, который системой трубопроводов 40 соединен с устройством 41 для орошения набора сит 20 через 5 пластинчатый теплообменник 42, а также включает в себя скребковый охладитель 2, накопительную емкость 43, для сбора теплоносителя, насос 44, пластинчатый теплообменник 38. Установка имеет дополнительньй трубопровод 45 с кранами 46 дпя подключения выходного патрубка 47 скребкового охладителя 2 непосредственно к струйному смесителю 4, минуя устройство 3 для механической обработки промежуточного продукта. Система трубопроводов оснащена кранами 48-50 и трубопроводом 51 подачи продукта.

Установка работает следующим образом. |

Бысокожирные сливки насосом 1 по трубопроводу 51 подаются в скребковый охладитель 2. Полноценный после охравляется в устройство 3 для механической обработки и далее в струйньш смеситель 4, где он мелко диспергируется и охлаждается до конечной тем- пературы при контакте с хладоносите- лем, например пахтой или водой, имеющей температуру 2-5 С, При необходимости промежуточный продукт может быть направлен по дополнительному

устройство 3 для механической обработки. В процессе смешения в струю хладоносителя может вводиться газ, на пример азот, через штуцер 14 с помо- щью конусной вставки 9, которая кодиспергированного промежуточного продукта и хладонссителя поступает в цилиндр 18 для образования и агре- гации масляного зерна. За время нахож дения здесь смесь подвергается необеспечивает равномерное распределение газовой фазы по кольцевому сечению зоны смешения. Далее смесь мелчему достигается необходимая степень отвердевания молочного жира и происходит интенсивное зернообразование и его частичная агрегация. Затем масля- 55 ное зерно, частично агрегированное в комки, эвакуируется из устройства через конфузор 23 с помощью спиралеобразной вставки 24, при этом через .отверстия 25, расположенные на встав

ке, происходит непрерывное перетекание части хладоносителя в обратном нправлении. Далее смесь зерна и хла- доносителя поступает на набор вращающихся сит 20, где происходит интенсивное комкование зерна и отделение кладоноситепя, основная часть которого через отверстия 19 и лоток 26 сливается в емкость 35. Остатки хладоносителя, отделившегося от зерна, и хладоноситель, поступающий на орошение набора сита 20, стекают в первую секцию 28 шнекового текстуратора 27. Комки масляного зерна также скатываются в первую секцию 28 шнекового текстуратора 27, где происходит их прессование и формование в пласт масла.

Хпадоноситель, поступивший в первую секцию 28 шнекового текстуратора 27 из, набора сит 20 для отделения пахты и выделившийся при прессовании и формовании комков масляного .зерна в пласт, стекает по трубопроводу в емкость 35. Во второй секции

29шнекового текстуратора 27 осуществляется первичная механическая обработка пласта масла с отделением оставшейся части хладоносителя, который стекает по трубопроводу в емкост 35. В дополнительном текстураторе

30продукт подвергается окончательной механической обработке и если при этом имеет место отделение некоторого количества хладоносителя, то последний стекает по трубопроводу

в емкость 35.

На переходе из второй секции 29 шнекового текстуратора 27 в дополнительный Текстуратор 30 продукт может при необходимости подвергаться ваку- умированию в камере 32. Из дополнительного текстуратора 30 масло в готовом виде выходит на фасовку и упаковку.

Наличие самостоятельных приводов у первых двух секций шнекового текстуратора и дополнительного шнекового текстуратора позволяет дифференцировать интенсивность механического воздействия на различных стадиях обработки продукта, что необходимо при производстве различных видов сливочного масла. Хладоноситель из емкости 35 насосом 37 подается в пластинчатый охладитель 38, после чего часть хладоносителя возвращается в емкость 35, а другая часть насоO

5

0

О

(

сом 34 направляется в струйный Смеситель 4, где смешивается с промежуточным продуктом. При необходимости часть хладоносителя через пластинчатый теплообменник 38 направляется в устройство 41 для орошения сит.

Из емкости 43 теплоноситель подается насосом 44 в пластичньш тепло- обме нник 38, где отдает тепло первичному хладагенту и далее воспринимает тепло от хладоносителя дополнительного циркуляционного контура в пластинч атом теплообменнике 38, после чего часть теплоносителя возвращается в емкость 43, а другая направляется в скребковый охладитель 2, где воспринимает тепло от высокожирных сливок и также возвращается в емкость 43.

При необходимости повьшгения температуры хладоносителя, поступающего на орошение набора сит 20, с целью подогрева масляного зерна перед прессованием в текстураторе 27 часть теплоносителя, прошедшего скребковый охладитель 2, направляется с помощью . крана 50 и системы трубопроводов 39 в пластинчатый теплообменник 42, после чего возвращается в емкость 43.

Для регулирования температуры хладоносителя, поступающего в струйный смеситель 4, часть теплоносителя направляется с помощью крана 48 в об- г ход пластинчатого теплообменника 38.

Формула изобретения

5

1. Установка для получения сливоч- ного масла, состоящая из скребкового охладителя высокожирных сливок с насосом, устройства для механической обработки промежуточного продукта, струйного смесителя с входным и вы- ходным патрубками, цилиндра для агрегации масляного зерна с набором сит для отделения пахты, шнекового текстуратора, трубопровода подачи продукта, циркуляционного контура для хладоносителя, включающего емкость для сбора хладоносителя, теплообменник, насос, соединенные между собой системой трубопроводов, о т- личающаяся тем, что, с це- лью повьш1ения надежности работы и качества целевого продукта, она снабжена дополнительным текстуратором с индивидуальным приводом, а также камерой вакуумирования, установленной

между основным и дополнительным тек- стуратором, цилиндр для агрегации масляного зерна и отделения пахты состоит из двух секций, связанных между собой при помощи конфузора, в котором размещена спиралеобразная вставка с отверстиями.

2. Установка по п. 1, о т л и - ча ощаяся тем, что рна снабжена дополнительным контуром для охлаждения хладоносителя, включающим два пластинчатых теплообменника, накопительную емкость, насос, систему труW 19 20 f1 / // / / /

0

бопрободов, и связанным с ним устройством для орошения сит.

3.Установка по п. 1, о т л .и - чающаяся т€ .м, что она снабжена дополнительным трубопроводом с кранами, соединяюп(им выходной патрубок скребкового охладителя с входным патрубком струйного смесителя.

4.Установка по п. 1, отличающаяся тем, что шнековый тек- стуратор состоит из двух последовательно соединённых секций, имеюйщх общий привод.

5

27 29 Л / /

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для производства сливочного масла | 1978 |

|

SU824497A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1971 |

|

SU303962A1 |

| СПОСОБ ПОТОЧНОГО ДВУХСТАДИЙНОГО СОЗРЕВАНИЯ СЛИВОК ДЛЯ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА | 2013 |

|

RU2531239C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1969 |

|

SU251295A1 |

| Способ производства низкожирного кислосливочного масла | 1978 |

|

SU697126A1 |

| Линия по производству молочного жира | 1989 |

|

SU1722327A1 |

| ХОЛОДИЛЬНАЯ УСТАНОВКА | 1991 |

|

RU2018773C1 |

| Установка для термической деструкции преимущественно твердых коммунальных отходов с получением углеродистого остатка | 2020 |

|

RU2747898C1 |

| КОФЕЙНАЯ КОМПОЗИЦИЯ, СОСТОЯЩАЯ ИЗ КОФЕ РАСТВОРИМОГО СУБЛИМИРОВАННОГО И НАТУРАЛЬНОГО ЖАРЕНОГО ТОНКОГО ПОМОЛА, ОБЛАДАЮЩАЯ ВКУСОМ И АРОМАТОМ СВЕЖЕЗАВАРЕННОГО НАТУРАЛЬНОГО КОФЕ, И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2017 |

|

RU2679057C2 |

| ЛИНИЯ ПРОИЗВОДСТВА ЭКСПАНДИРОВАННЫХ КОМБИКОРМОВ В РАССЫПНОМ, ГРАНУЛИРОВАННОМ И В ВИДЕ КРУПКИ ИЗ ГРАНУЛ | 2013 |

|

RU2548192C2 |

Изобретение относится к молочной промьшшенности, а именно к оборудованию для получения сливочного масла. Цель изобретения - повьш1ение надежности работы и качества целевого продукта. Поставленная цель достигается тем, что цилиндр для агрегации масляного зерна по длине разделен на две секции, соединенные конфузо- ром, в котором установлена спиралеобразная вставка с отверстиями, позволяющая эвакуировать частично агре- гатированное масляное зерно из первой секции цилиндра во вторую секцию, где происходит интенсивное комкование зерна и отделение хладоносителя на наборе вращающихся сит. Комки масляного зерна из второй секции цилиндра стекают с остатками в шнековый текстуратор, состоящий из двух последовательно размещенных секций с единым приводом. В текстураторе производится первичная механическая обработка пласта масла и отделение оставшейся части хладоносителя. Далее продукт попадает в камеру вакуумирова- ния, а из нее в дополнительный текстуратор с индивидуальным приводом, где он подвергается окончательной механической обработке. Наличие самостоятельных приводов у первых двух , секций текстуратора и дополнительного шнекового текстуратора позволяет дифференцировать интенсивность механического воздействия на различных стадиях обработки продукта, что необходимо при производстве различных видов сливочного масла. Установка, помимо основного, снабжена дополнительным циркуляционным контуром хладоносителя, соединенным трубопроводом с устройством для орошения набо- ра вращающихся сит и включаюш 1м в себя теплообменник, накопительную емкость, насос и систему трубопроводов с кранами, что позволяет регулировать температуру масляного зерна перед обработкой в текстураторе. При этом трубопровод подачи промежуточного продукта снабжен дополнительным трубопроводом с кранами, соединяющими выходной патрубок скребкового охладителя с входным патрубком струйного смесителя. 3 з.п. ф-лы, 3 нл. С S5 (Л оо о 00 ю О)

Фиг.У

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 0 |

|

SU303962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для производства сливочного масла | 1978 |

|

SU824497A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-07—Публикация

1985-07-03—Подача