2. Установка по п. 1, о т л и - трубопроводом, соединяющим входной чающаяся тем, что циркуляци- патрубок теплообменника с емкостью онный контур снабжен дополнительным для сбора хладоносителя.

. 824497

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для получения сливочного масла | 1985 |

|

SU1308276A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1971 |

|

SU303962A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1969 |

|

SU251295A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛИВОЧНОГО МАСЛА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2226058C2 |

| СПОСОБ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 1969 |

|

SU247776A1 |

| Способ производства низкожирного кислосливочного масла | 1978 |

|

SU697126A1 |

| Устройство для производства сливочного масла поточным методом | 1961 |

|

SU142864A1 |

| СПОСОБ ПРОИЗВОДСТВА ВОЛОГОДСКОГО СЛИВОЧНОГО МАСЛА | 2004 |

|

RU2297771C2 |

| Маслоизготовитель непрерывного действия | 1987 |

|

SU1496726A1 |

| Приспособление к сепаратору для получения высокожирных сливок | 1959 |

|

SU130752A1 |

1. УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА, состоящая из сепаратора, емкости для высокржирных сливок, устройства для их предварительного охлаждения, инжекционного смесителя с входньм и выходным конусами и промежуточной вставкой, имеющей центральный осевой канал, шнеко- вого текстуратора, циркуляционногоконтура для хладоносителя, включающего емкость для сбора хладоносителя,. теплообменник и насос, соединенные • между собой системой трубопроводов, о тли чающаяся тем,что>& с целью интенсификации процесса образования и агрегации масляного зерна,' улучшения его качества и управления технологическим процессом, она снаб- -жена вертикальной колонкой с мешалкой ДЛЯ: формирования масляного зерна и устройством для агрегации масляно- ного зерна и отделения пахты, выполненным в В1ще цилиндра с сужающимся Входным участком, при этом промежу-г точная вставка инжекционного смеси- g теля представляет собой набор шайб, L . установленных в обойме с окнами с за-|гЛ зором друг к другу таким образом, и*^ что своими центральными отверстиями V^. и вставкой-вытеснителем 'образуют пе-^ Q менный по сечению осевой канал, а ,^ входной конус имеет вставку для равномерного подвода газовой фазы.Л/а/

Изобретение относится к области молочной промышленности, а именно к оборудованию для получения сливочного масла.

Известна установка для производства масла, состоящая из сепаратора, емкости для высокожирных сливок, устройства для их предварительного охлаждения, инжекционного смесителя с входным и выходньм вонусами и промежуточной вставкой, имеющей центральный осевой канал, шнекового текстуратора, циркуляционного контура для хладоносителя, включающего емкость для сбора хладоносителя,теплообменник и насос, соединенные между собой системой трубопропроводов.

В данной конструкции инжекционный смеситель не обеспечивает тонкое и равномерное диспергирование продукта. Это снижает равномерность охлаждения и степень отвердевания молочного жира, что создает предпосылки для получения неоднородной структуры и ухудшения консистенции масла , особенно при получении видов MadJia с повышенным содержанием плазмы. Смесь частиц продукта о хладоносителем после инжекционного смесителя направляется в шнековый текстуратор без предварительного отделения пахты, выдержки и при температуре смешения с хладоносителем, которая не является оптимальной для прессования и формирования пласта.

Целью изобретения является интенсификации процесса образования и агрегации масляного зерна, улучшение его качества и управления технологическим процессом.

Поставленная цель достигается тем, что установка для производства сливочного масла снабжена вертикальной колонкой с мешалкой для формирования маслного зерна и устройств&м для агрегации масляного зерна и отделения пахты, выполненным в виде

цилиндра с сужающимся входньш участком, при этом промежуточная вставка инжекционного смесителя представляет ,собой набор шайб, установленных

в обойме с окнами с зазором друг к другу таким образом, что своими центральными отверстиями и вставкойвытеснителем образуют переменный по сечению осевой канал, а входной

конус имеет вставку для равномерного подвода газовой фазы.

Кроме того, циркуляционный контур снабжен дополнительным трубопроводом, соединяющим входной патрубок теплообменника с емкостью для сбора хладоносителя.

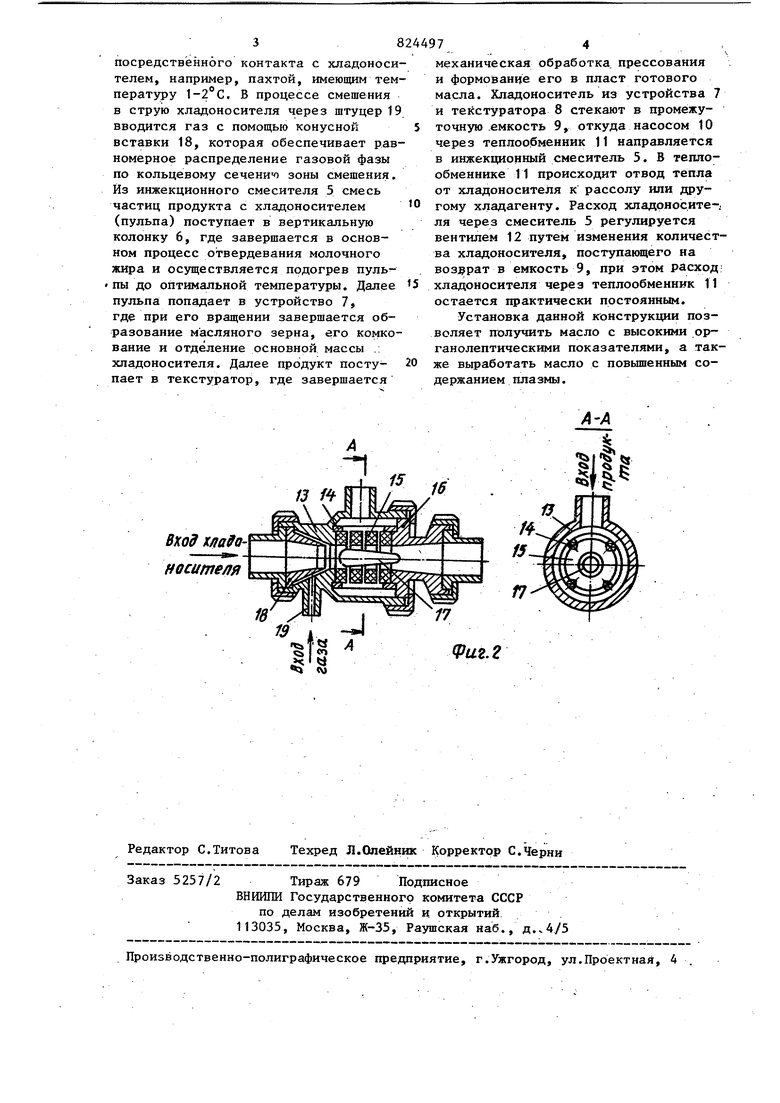

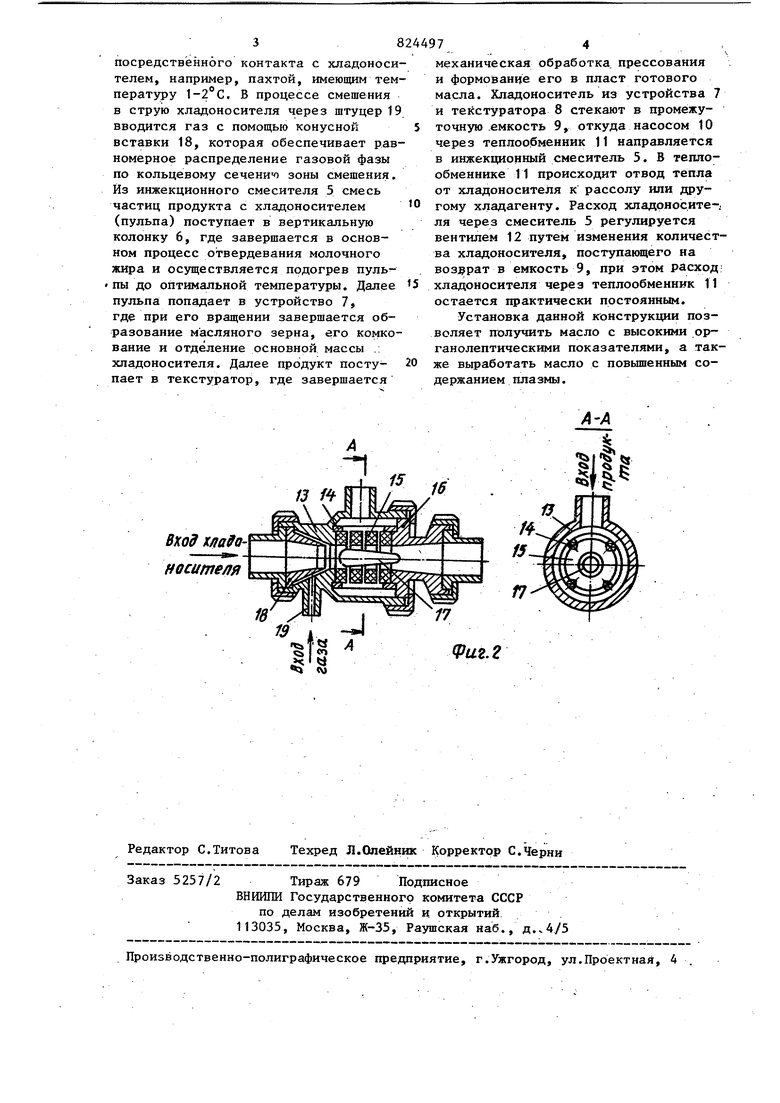

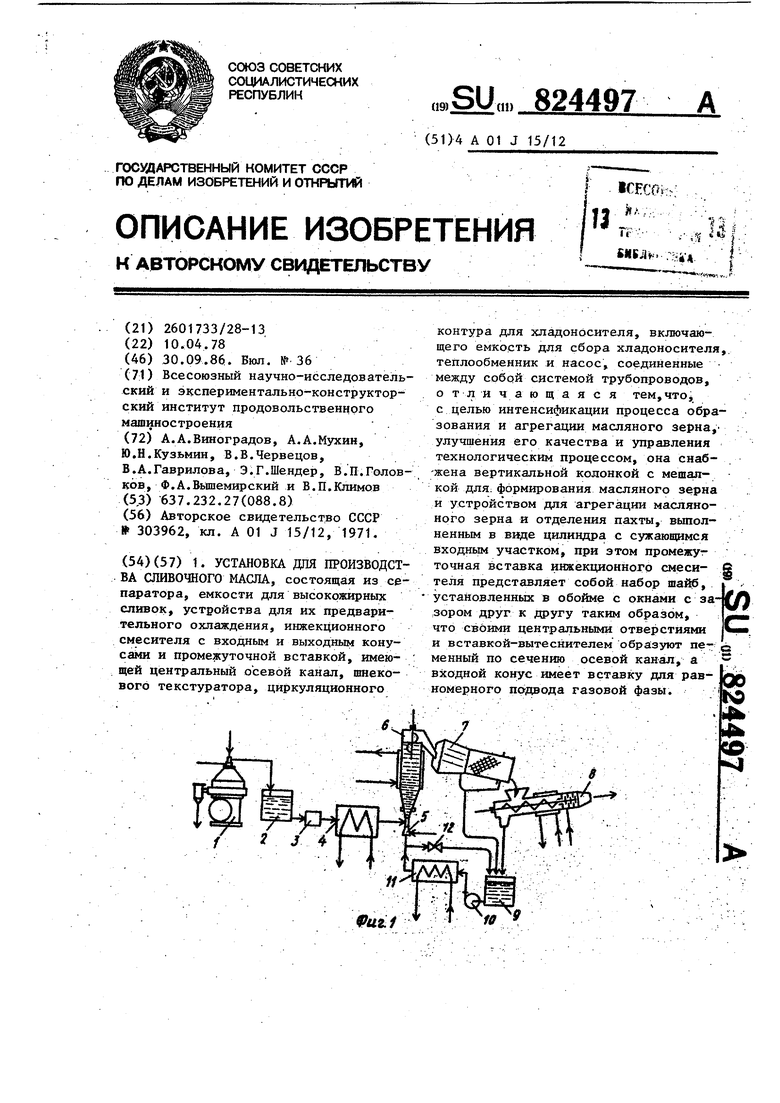

. На фиг. 1 изображен общий вид установки для изготовления масла; на фиг. 2 - инжекционный смеситель

и разрез А-А.

Установка включает сепаратор 1 для высокожирных сливок, промежуточную емкость 2, насос 3 с постоянным объемным коэффициентом подачи, скребковый теплообменник 4 для , предварительного охлаждения высокожирных слйвок, инжекционный смеситель 5, вертикальную колонку 6, устройство 7 для агрегации масляного

зерна и отделения пахты, шнековый текстуратор 8, емкость 9 для пахты, центробежный насос 10, охладитель 11 и обводный трубопровод с регулирующим вентилем 12.

Инжекционный смеситель 5 состоит из корпуса 13, обоймы 1.4, набора шайб 15, выходного конуса 16, вытеснителя 17, конусной вставки 18 и штуцера 19 для подвода газа.

Установка работает следующим образом.

Высокожирные сливки из сепаратора 1 поступают в емкость 2, откуда насосом 3 подаются в скребковый

охладитель 4, и далее в инжекционный смеситель 5, где мелко диспергируются и глубоко охлаждаются путем непосредственного контакта с хладоноси телем, например, пахтой, имеющим тем 1, например, пературу . В процессе смешения в струю хладоносителя через штуцер 19 вводится газ с помощью конусной вставки 18, которая обеспечивает рав номерное распределение газовой фазы по кольцевому сеченио зоны смешения, Из инжекционного смесителя 5 смесь частиц продукта с хладрносителем (пульпа) поступает в вертикальную колонку 6, где завершается в основном процесс отвердевания молочного жира и осуществляется подогрев пульпы до оптимальной температуры. Далее пульпа попадает в устройство 7, где при его вращении завершается образование масляного зерна, его комко вание и отделение основной массы .: хладоносителя. Далее продукт поступает в текстуратор, где завершается Вход хаа9оносителямеханическая обработка, прессования и формование его в пласт готового масла. Хладоноситель из устройства 7 и текстуратора 8 стекают в промежуточную .емкость 9, откуда насосом 10 через теплообменник 11 направляется в инжекционный смеситель 5. В теплообменнике 11 происходит отвод тепла от хладоносителя к рассолу или другому хладагенту. Расход хладрносите-; ля через смеситель 5 регулируется вентилем 12 путем изменения количества хладоносителя, поступанщего на возврат в емкость 9, при этом расходхладоносителя чере з теплообменник 11 остается практически постоянным. Установка данной конструкции позволяет получить масло с высокими органолептическ1ши показателями, а также выработать масло с повышенным содержанием плазмы. иг.2

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СЛИВОЧНОГО МАСЛА | 0 |

|

SU303962A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-09-30—Публикация

1978-04-10—Подача