fO

15

Изобретение относится к машиностроению и может быть использовано при изготовлении зубчатых колес с упругим соединением венца и ступицы.

Цель изобретения - снижение трудо- 5 емкости изготовления за счет совмещения операций вьшолнения зубьев на венце и сборки колеса.

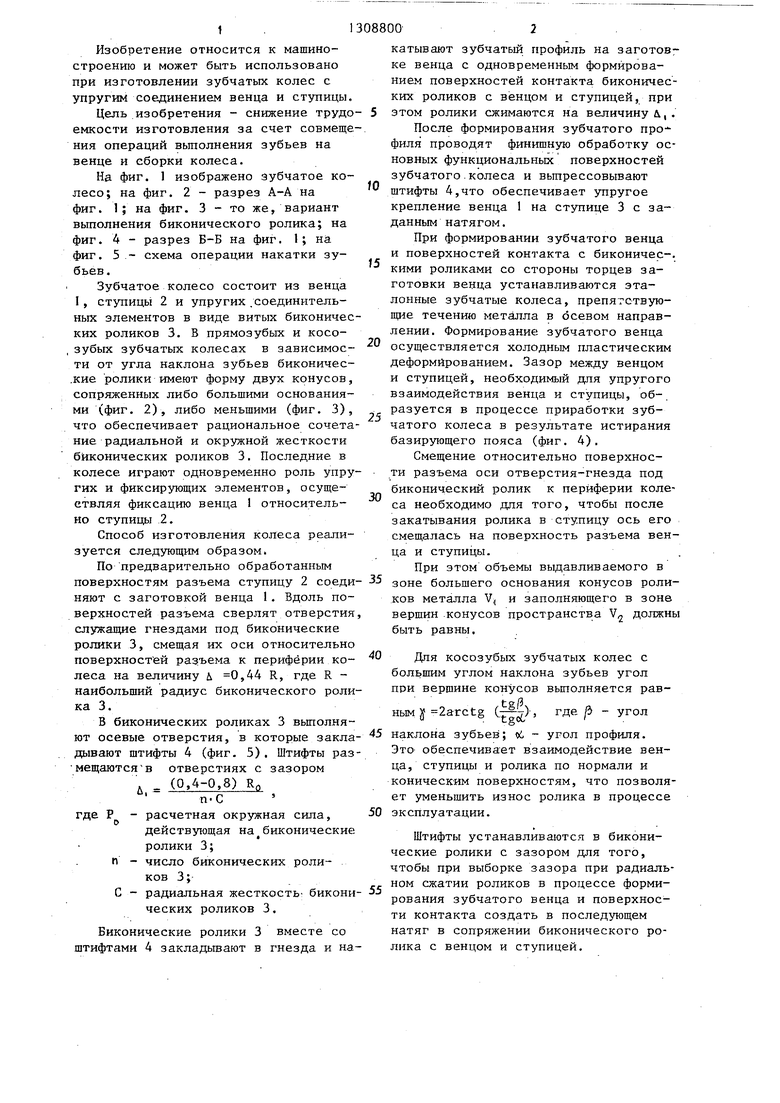

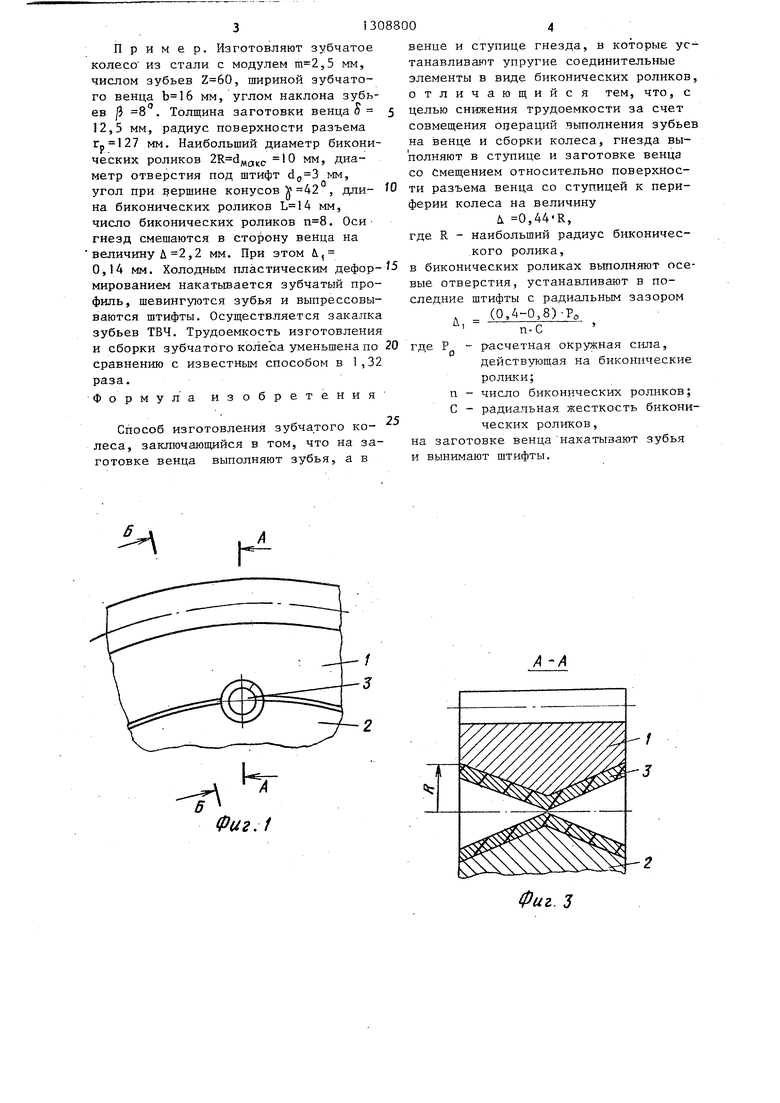

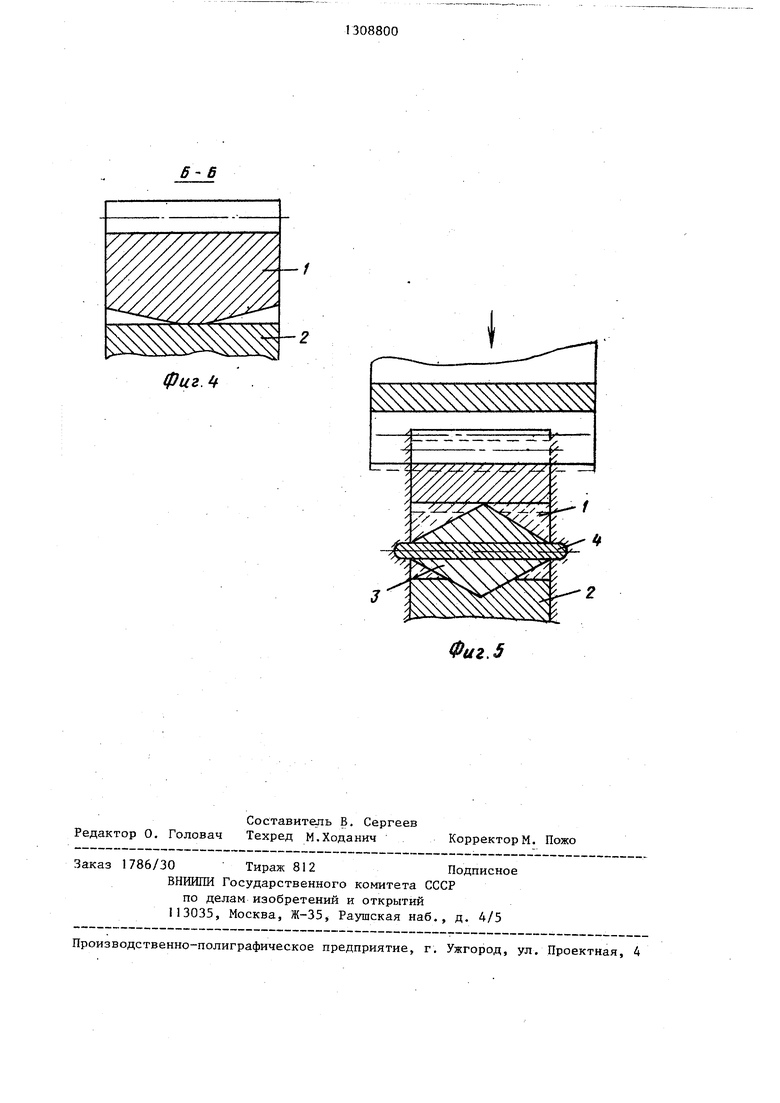

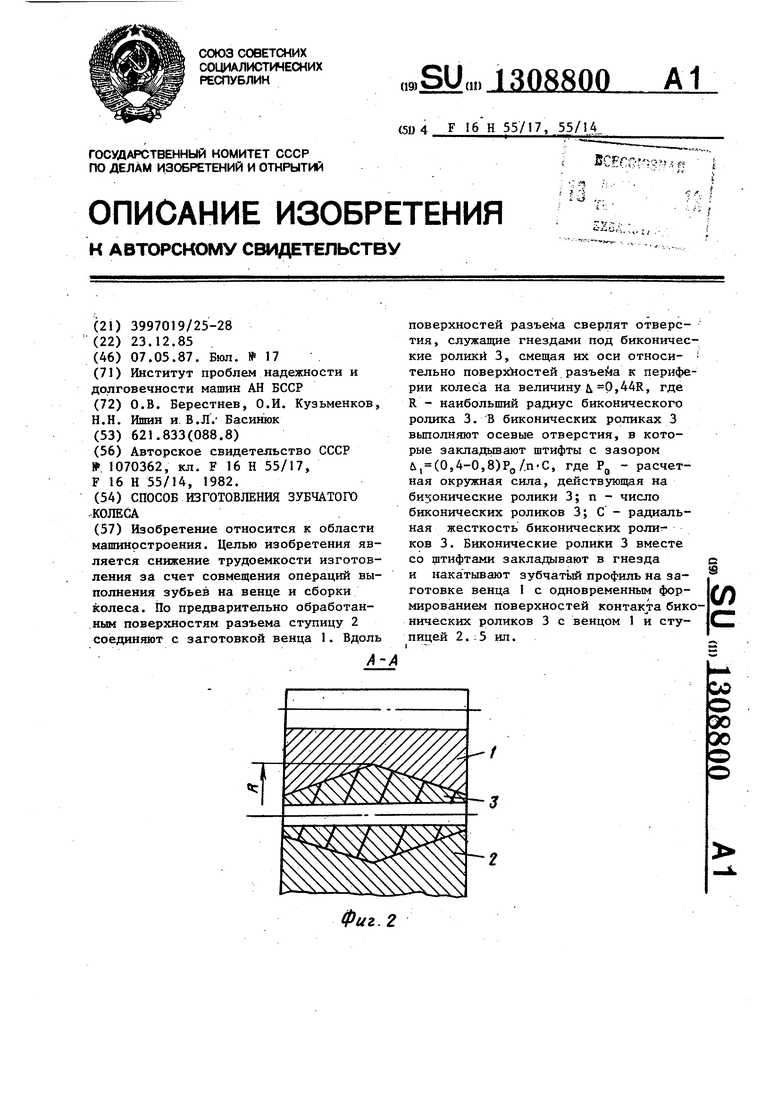

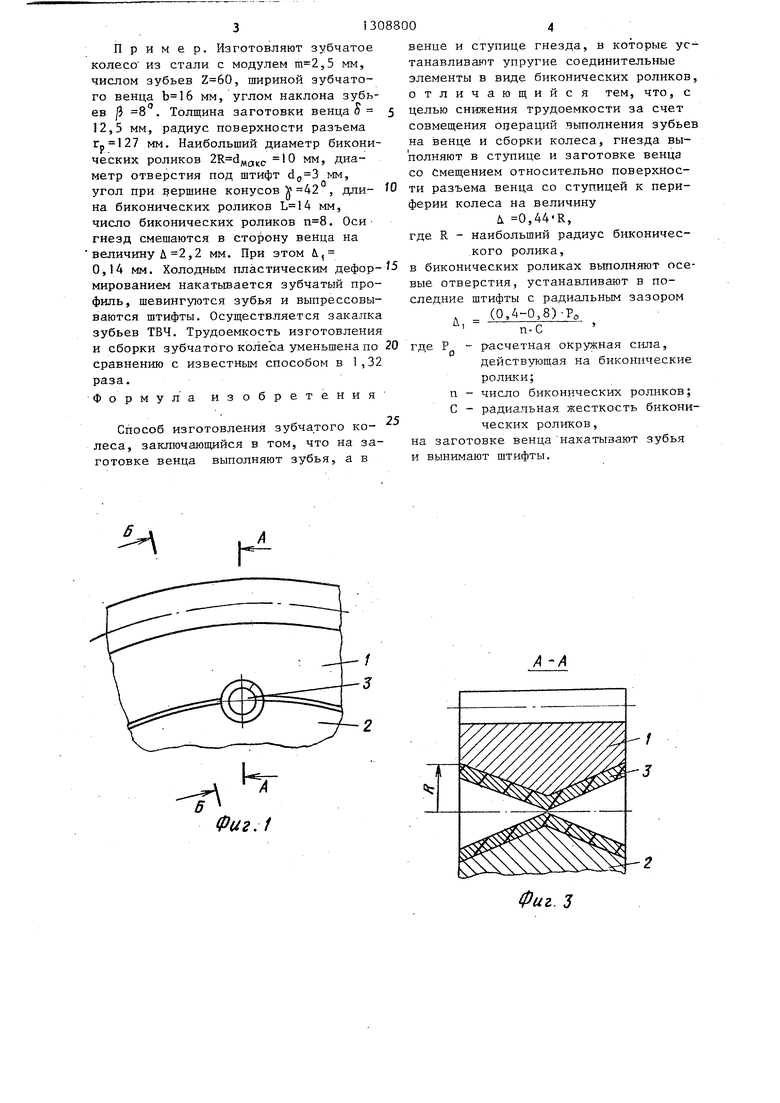

На фиг. 1 изображено зубчатое колесо; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - то же, вариант выполнения биконического ролика; на фиг. А - разрез Б-Б на фиг. 1; на фиг. 5 - схема операции накатки зубьев.

Зубчатое колесо состоит из венца I, ступицы 2 и упругих .соединительных элементов в виде витых биконичес- ких роликов 3. В прямозубых и косо- зубых зубчатых колесах в зависимости от угла наклона зубьев биконичес- .кие ролики имеют форму двух конусов, сопряженных либо большими основаниями (фиг. 2), либо меньшими (фиг. 3), что обеспечивает рациональное сочетание радиальной и окружной жесткости бйконических роликов 3. Последние в колесе играют одновременно роль упругих и фиксирующих элементов, осуществляя фиксацию венца 1 относительно ступицы 2.

Способ изготовления колеса реализуется следующим образом.

По предварительно обработанным

20

25

30

катывают зубчатый профиль на заготовке венца с одновременным формированием поверхностей контакта бйконических роликов с венцом и ступицей, при этом ролики сзкимаются на величину &,.

После формирования зубчатого про- филя проводят финишную обработку основных функциональных поверхностей зубчатого.колеса и выпрессовывают штифты 4,что обеспечивает упругое крепление венца 1 на ступице 3 с заданным натягом.

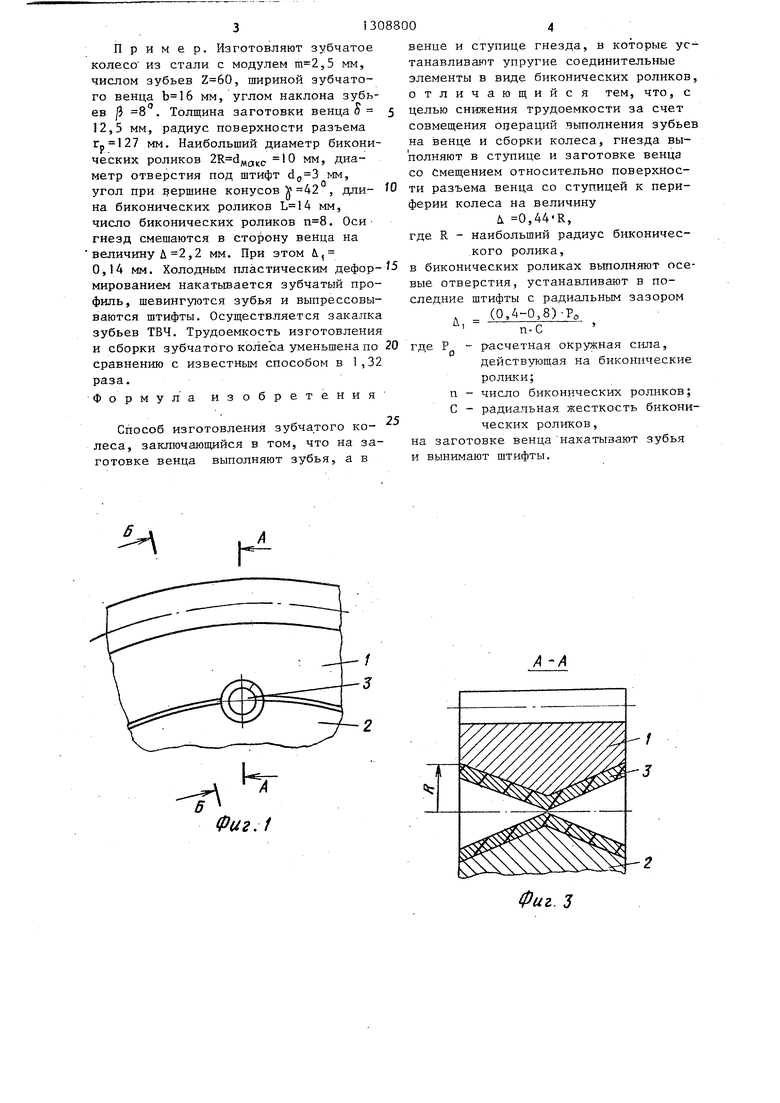

При формировании зубчатого венца и поверхностей контакта с биконичес-. кими роликами со стороны торцев заготовки венца устанавливаются эталонные зубчатые колеса, препятствующие течению металла в осевом направлении. Формирование зубчатого венца осуществляется холодньм пластическим деформированием. Зазор между венцом и ступицей, необходимый для упругого взаимодействия венца и ступицы, образуется в процессе приработки зубчатого колеса в результате истирания базирующего пояса (фиг. 4),

Смещение относительно поверхности разъема оси отверстия-гнезда под биконический ролик к периферии колеса необходимо для того, чтобы после закатывания ролика в ступицу ось его смещалась на поверхность разъема венца и ступицы.

При этом объемы вьщавливаемого в

поверхностям разъема ступицу 2 соеди- -35 зоне большего основания конусов роликов металла V, и заполняющего в зона вершин -конусов пространства V должны быть равны.

няют с заготовкой венца 1. Вдоль поверхностей разъема сверлят отверстия, служащие гнездами под биконические ролики 3, смещая их оси относительно поверхностей разъема к периферии колеса на величину л 0,44 R, где R - наибольший радиус биконического ролика 3.

В бйконических роликах 3 выполняют осевые отверстия, в которые закладывают штифты 4 (фиг. 5). Штифты раз- мещаются в отверстиях с зазором

- (0,4-0,8) RO п. С где Р - расчетная окружная сила,

действующая на биконические ролики 3;

п - число бйконических роликов 3;

С - радиальная жесткость- бикони- -55 ческих роликов 3.

Биконические ролики 3 вместе со штифтами 4 закладьшают в гнезда и на40 Для косозубых зубчатых колес с большим углом наклона зубьев угол при вершине конусов выполняется равtgPHbiMj 2arctg где/3 - угол

45 наклона зубьев; ui - угол профиля. Это обеспечивает взаимодействие венца, ступицы и ролика по нормали и коническим поверхностям, что позволяет уменьшить износ ролика в процессе эксплуатации.

Штифты устанавливаются в биконические ролики с зазором для того, чтобы при выборке зазора при радиальном сжатии роликов в процессе формирования зубчатого венца и поверхности контакта создать в последующем натяг в сопряжении биконического ролика с венцом и ступицей.

50

5

0

5

0

катывают зубчатый профиль на заготовке венца с одновременным формированием поверхностей контакта бйконических роликов с венцом и ступицей, при этом ролики сзкимаются на величину &,.

После формирования зубчатого про- филя проводят финишную обработку основных функциональных поверхностей зубчатого.колеса и выпрессовывают штифты 4,что обеспечивает упругое крепление венца 1 на ступице 3 с заданным натягом.

При формировании зубчатого венца и поверхностей контакта с биконичес-. кими роликами со стороны торцев заготовки венца устанавливаются эталонные зубчатые колеса, препятствующие течению металла в осевом направлении. Формирование зубчатого венца осуществляется холодньм пластическим деформированием. Зазор между венцом и ступицей, необходимый для упругого взаимодействия венца и ступицы, образуется в процессе приработки зубчатого колеса в результате истирания базирующего пояса (фиг. 4),

Смещение относительно поверхности разъема оси отверстия-гнезда под биконический ролик к периферии колеса необходимо для того, чтобы после закатывания ролика в ступицу ось его смещалась на поверхность разъема венца и ступицы.

При этом объемы вьщавливаемого в

Для косозубых зубчатых колес с большим углом наклона зубьев угол при вершине конусов выполняется равtgPHbiMj 2arctg где/3 - угол

наклона зубьев; ui - угол профиля. Это обеспечивает взаимодействие венца, ступицы и ролика по нормали и коническим поверхностям, что позволяет уменьшить износ ролика в процессе эксплуатации.

Штифты устанавливаются в биконические ролики с зазором для того, чтобы при выборке зазора при радиальном сжатии роликов в процессе формирования зубчатого венца и поверхности контакта создать в последующем натяг в сопряжении биконического ролика с венцом и ступицей.

313

Пример. Изготовляют зубчатое колесо из стали с модулем мм, числом зубьев , шириной зубчатого венца мм, углом наклона зубьев |3 8 . Толщина заготовки венца 5 12,5 мм, радиус поверхности разъема мм. Наибольший диаметр бикони ческих роликов .,c Ю диаметр отверстия под штифт мм, угол при вершине конусов If 42° , длина биконических роликов мм, число биконических роликов . Оси гнезд смешаются в сторону венца на величину ,2 мм. При этом &, 0,14 мм. Холодным пластическим деформированием накатьюается зубчатый профиль , шевингуются зубья и выпрессовы- ваются штифты. Осуществляется закалка зубьев ТВЧ. Трудоемкость изготовления и сборки зубчатого KOjieba уменьшена по сравнению с известным способом в 1,32 раза. Формула изобретения

2

Способ изготовления зубчатого ко леса, заключающийся в том, что на заготовке венца выполняют зубья, а в

h

O

5 в где

венце и ступице гнезда, н которые устанавливают упругие соединительные элементы в виде биконических роликов, отличающийся тем, что, с целью снижения трудоемкости за счет совмещения операций вьшолнения зубьев на венце и сборки колеса, гнезда выполняют в ступице и заготовке венца со Смещением относительно поверхности разъема венца со ступицей к периферии колеса на величину

U. 0,44 R, где R - наибольший радиус биконического ролика,

биконических роликах выполняют осевые отверстия, устанавливают в последние штифты с радиальным зазором

л - (0,-0.8)-Ро Л, 7с-

- расчетная окружная сила, действующая на биконнческие ролики;

5 в 0 где

5

п - число биконических роликов;

С - радиальная жесткость бнконических роликов,

на заготовке венца накатывают зубья и вынимают штифты.

T

Нг

Фиг.1

А А

Фиг.

Фиг.

Составитель В, Сергеев Редактор О. Головач Техред М.Ходанич КорректорМ. Пожо

1786/30

Тираж 812Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, k

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Зубчатое колесо | 1976 |

|

SU696225A1 |

| Зубчатое колесо | 1980 |

|

SU1025948A1 |

| Колесо зубчатое упругое | 2016 |

|

RU2619880C1 |

| Инструмент для накатывания профилей зубьев зубчатых колес | 1984 |

|

SU1224073A1 |

| Соединительное пусковое устройство вертикальной ролико-тарельчатой мельницы | 1990 |

|

SU1729580A1 |

| Составное зубчатое колесо | 1985 |

|

SU1272042A1 |

| Составное зубчатое колесо | 1982 |

|

SU1070362A1 |

| СОСТАВНОЕ ЗУБЧАТОЕ КОЛЕСО | 2002 |

|

RU2231705C1 |

| ПОНИЖАЮЩИЙ ПЛАНЕТАРНЫЙ РЕДУКТОР МОТОР-КОЛЕСА | 1992 |

|

RU2049281C1 |

| СОСТАВНОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2019771C1 |

Изобретение относится к области машиностроения. Целью изобретения является снижение трудоемкости изготовления за счет совме1Цения операций выполнения зубьев на венце и сборки колеса. По предварительно обработанным поверхностям разъема ступицу 2 соединяют с заготовкой венца 1. Вдоль А-А поверхностей разъема сверлят отверстия , служащие гнездами под биконичес- кие ролики 3, смещая их оси относи- тельно поверхностей разъейа к периферии колеса на величину P,44R, где R - наибольший радиус биконического ролика 3. В биконических роликах 3 вьшолняют осевые отверстия, в которые закладывают штифты с зазором й, (0,4-0,8)Ро/.П С, где Р - расчетная окружная сила, действующая на би онические ролики 3; п - число биконических роликов 3; С - радиальная жесткость биконических роликов 3. Биконические ролики 3 вместе со штифтами закладывают в гнезда и нака тывают зубчатый профиль на заготовке венца 1 с одновременным формированием поверхностей контакта биконических роликов 3 с венцом 1 и ступицей 2 . : 5 ИЛ. (Л с Фиг. 2

| Составное зубчатое колесо | 1982 |

|

SU1070362A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1987-05-07—Публикация

1985-12-23—Подача