Изобретение относится к устройствам для механической обработки металлов давлением и может быть использовано для формообразования поверхностей зубьев цилиндрических прямо- и косозубых колес пластическим деформированием .

Цель изобретения - повышение качества обработки.

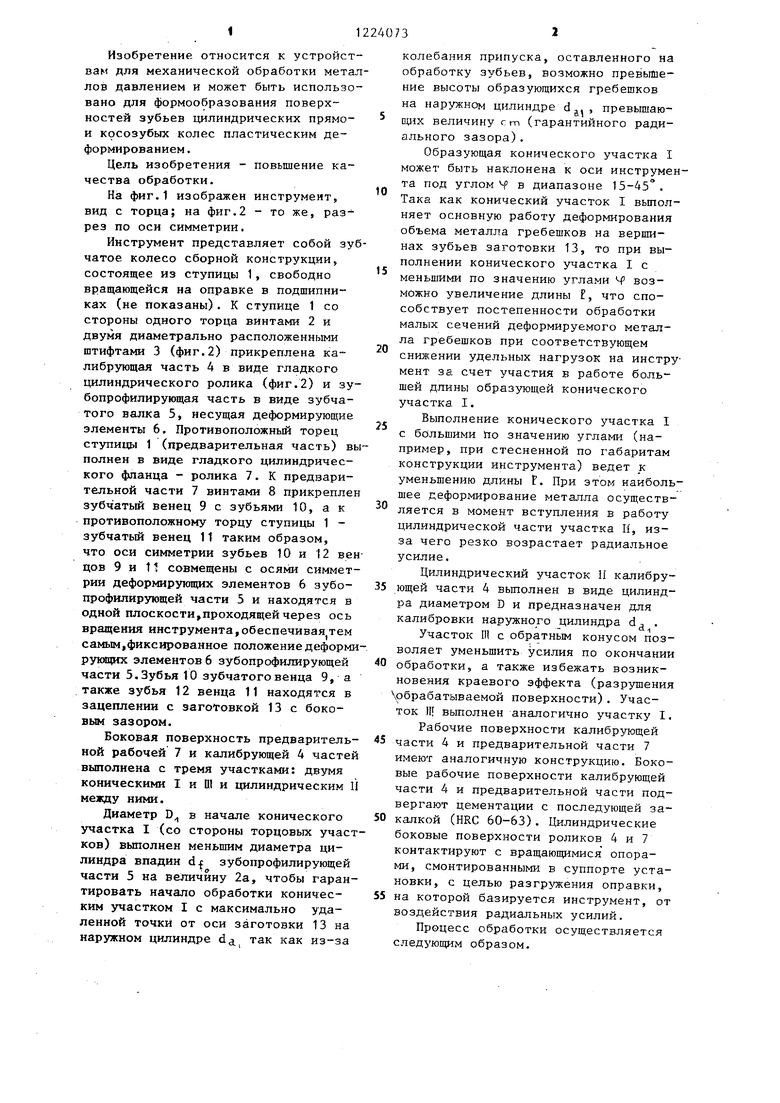

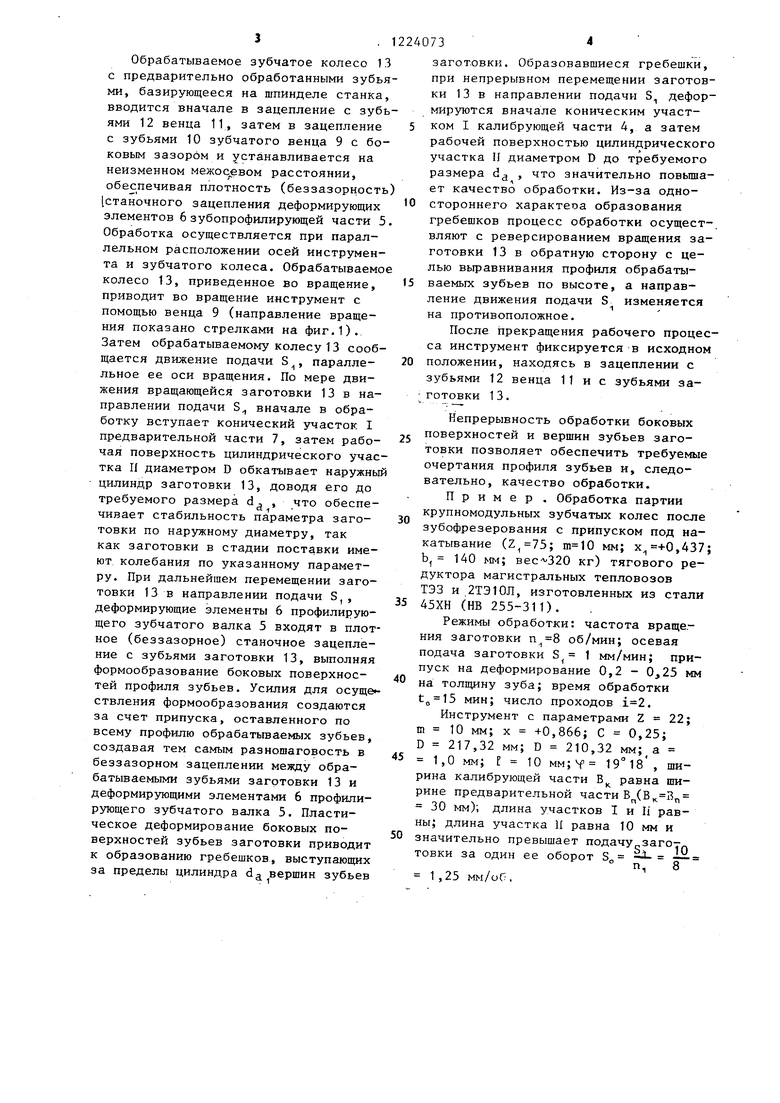

На фиг.1 изображен инструмент, вид с торца; на фиг,2 - то же, раз- рез по оси симметрии.

Инструмент представляет собой зубчатое колесо сборной конструкции, состоящее из ступицы 1, свободно вращающейся на оправке в подшипниках (не показаны), К ступице 1 со стороны одного торца винтами 2 и двумя диаметрально расположенными штифтами 3 (фиг,2) прикреплена калибрующая часть 4 в виде гладкого цилиндрического ролика (фиг,2) и зу- бопрофилирующая часть в виде зубчатого валка 5, несущая деформирующие элементы 6. Противоположный торец ступиць 1 (предварительная часть) выполнен в виде гладкого цилиндрического фланца - ролика 7, К предварительной части 7 винтами 8 прикреплен зубчатый венец 9 с зубьями 10, а к противоположному торцу ступицы 1 - зубчатьй венец 11 таким образом, что оси симметрии зубьев 10 и 12 вен цов 9 и 11 совмещены с осями симметрии деформирующих элементов 6 зубо- профилирующей части 5 и находятся в одной плоскости,проходящей через ось вращения инструмента,обеспечивая тем самым,фиксированное положение деформи рукяцих элементов 6 зубопрофилирующей части 5. Зубья 10 зубчатого венца 9, а также зубья 12 венца 11 находятся в зацеплении с заготовкой 13 с боковым зазором.

Боковая поверхность предварительной рабочей 7 и калибрующей 4 частей выполнена с тремя участками: двумя коническими I и Ш и цилиндрическим I между ними.

Диаметр D в начале конического участка I (со стороны торцовых участков) выполнен меньшим диаметра цилиндра впадин d зубопрофилирующей части 5 на величину 2а, чтобы гарантировать начало обработки коническим участком I с максимально удаленной точки от оси заготовки 13 на наружном цилиндре da., так как из-за

5

0

5

0

5

0

5

0

55

колебания припуска, оставленного на обработку зубьев, возможно превышение высоты образующихся гребешков

на наружном цилиндре d., превышаю- Dyix величину его (гарантийного радиального зазора),

Образующая конического участка I может быть наклонена к оси инструмента под углом V в диапазоне 15-45°, Така как конический участок I вьшол- няет основную работу деформирования объема металла гребешков на вершинах зубьев заготовки 13, то при выполнении конического участка I с меньшими по значению углами Ч возможно увеличение длины Е, что способствует постепенности обработки малых сечений деформируемого металла гребешков при соответствующем сниж:ении удельных нагрузок на инстру мент за счет участия в работе большей длины образующей конического участка I,

Выполнение конического участка I с большими По значению углами (например, при стесненной по габаритам конструкции инструмента) ведет к уменьшению длины f. При этом наибольшее деформирование металла осуществляется в момент вступления в работу цилиндрической части участка И, из- за чего резко возрастает радиальное усилие.

Цилиндрический участок II калибрующей части 4 вьшолнен в виде цилиндра диаметром D и предназначен для калибровки наружного цилиндра d ,

Участок Ш с обратным конусом позволяет уменьшить усилия по окончании обработки, а также избежать возникновения краевого зффекта (разрушения обрабатываемой поверхности), Участок П выполнен аналогично участку I,

Рабочие поверхности калибрующей части 4 и предварительной части 7 имеют аналогичную конструкцию. Боковые рабочие поверхности калибрующей части 4 и предварительной части подвергают цементации с последующей закалкой (HRC 60-63), Цилиндрические боковые поверхности роликов 4 и 7 контактируют с вращающимися опорами, смонтированными в суппорте установки, с целью разгружения оправки, на которой базируется инструмент, от воздействия радиальных усилий.

Процесс обработки осуществляется следующим образом.

Обрабатываемое зубчатое колесо 1.3 с предварительно обработанными зубьями, базирующееся на шпинделе станка, вводится вначале в зацепление с зубьями 12 венца 11, затем в зацепление с зубьями 10 зубчатого венца 9 с боковым зазором и устанавливается на неизменном межос евом расстоянии, обеспечивая плотность (беззазорность станочного зацепления деформирующих элементов 6 зубопрофилирующей части 5 Обработка осуществляется при параллельном расположении осей инструмента и зубчатого колеса. Обрабатываемо колесо 13, приведенное во вращение, приводит во вращение инструмент с помощью венца 9 (направление вращения показано стрелками на фиг,1). Затем обрабатываемому колесу 13 сообщается движение подачи S , параллельное ее оси вращения. По мере движения вращающейся заготовки 13 в направлении подачи S вначале в обработку вступает конический участок I предварительной части 7, затем рабочая поверхность цилиндрического участка II диаметром D обкатывает наружньй цилиндр заготовки 13, доводя его до требуемого размера d , что обеспечивает стабильность параметра заготовки по наружному диаметру, так как заготовки в стадии поставки имеют колебания по указанному параметру. При дальнейшем перемещении заготовки 13 в направлении подачи S,, деформирующие элементы 6 профилирующего зубчатого валка 5 входят в плотное (беззазорное) станочное зацепление с зубьями заготовки 13, выполняя формообразование боковых поверхностей профиля зубьев. Усилия для осуще ствления формообразования создаются за счет припуска, оставленного по всему профилю обрабатьшаемых зубьев, создавая тем самым разношаговость в беззазорном зацеплении между обрабатываемыми зубьями заготовки 13 и деформирующими элементами 6 профилирующего зубчатого валка 5. Пластическое деформирование боковых поверхностей зубьев заготовки приводит к образованию гребешков, выступающих за пределы цилиндра dg вершин зубьев

4073

заготовки. Образовавшиеся гребешки, при непрерывном перемещении заготовки 1 3 в направлении подачи S деформируются вначале коническим участком I калибрующей части 4, а затем рабочей поверхностью цилиндрического участка И диаметром D до требуемого

o

5

0

5

0

5

0

5

0

размера d , что значительно повышает качество обработки. Из-за одностороннего характеоа образования гребешков процесс обработки осущест-. вляют с реверсированием вращения заготовки 13 в обратную сторону с целью выравнивания профиля обрабатываемых зубьев по высоте, а направление движения подачи S изменяется на противоположное.

После прекращения рабочего процесса инструмент фиксируется в исходном положении, находясь в зацеплении с зубьями 12 венца 11 и с зубьями за- готовки 13.

Непрерывность обработки боковых поверхностей и вершин зубьев заготовки позволяет обеспечить требуемые очертания профиля зубьев и, следовательно, качество обработки.

Пример . Обработка партии крупномодульных зубчатых колес после зубофрезерования с припуском под накатывание ( мм; ,437; Ь, 140 мм; кг) тягового редуктора магистральных тепловозов ТЭЗ и 2ТЭ10Л, изготовленных из стали 45ХН (НВ 255-311).

Режимы обработки: частота вращения заготовки об/мин; осевая подача заготовки S 1 мм/мин; припуск на деформирование 0,2 - 0,25 мм на толщину зуба; время обработки мин; число проходов .

Инструмент с параметрами Z 22; m 10 мм; X +0,866; С 0,25; D 217,32 мм; D 210,32 мм; а 1,0 мм; Е 10 мм; Y 19° 18, ширина калибрующей части В равна ширине предварительной части В( 30 мм); длина участков I и П равны; длина участка И равна 10 мм и значительно превышает подачу„заго-г--, товки за один ее оборот 5„ -

1,25 мм/оО,

8

1224073

Составитель С.Чукаева Редактор Л.Пчелинская Техред и.Попович , Корректор В.Бутяга

Заказ 1868/12Тираж 655 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д.4/5

Филиал ГШП Патент, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ формообразования поверхностей зубьев цилиндрических колес | 1986 |

|

SU1454560A1 |

| ИНСТРУМЕНТ ДЛЯ ОБКАТЫВАНИЯ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332289C1 |

| СПОСОБ ОБКАТЫВАНИЯ ПРЯМОЗУБЫХ ЗУБЧАТЫХ КОЛЕС | 2006 |

|

RU2332290C1 |

| НАКАТНИК ДЛЯ ЗУБЧАТЫХ КОЛЕС | 2009 |

|

RU2430805C2 |

| СПОСОБ ОБРАБОТКИ ЗУБЧАТЫХ КОЛЕС ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2009 |

|

RU2430806C2 |

| УСТРОЙСТВО ДЛЯ ИМПУЛЬСНОГО УПРОЧНЕНИЯ ЗУБЧАТЫХ КОЛЕС | 2007 |

|

RU2360781C1 |

| Способ чистовой обработки цилиндрических зубчатых колес | 1986 |

|

SU1419833A1 |

| Накатник для финишной обработки зубчатых колес | 1979 |

|

SU956116A1 |

| ЗУБЧАТЫЙ ИНСТРУМЕНТ ДЛЯ УПРОЧНЕНИЯ | 2011 |

|

RU2470731C2 |

| Способ обработки рабочих поверхностей зубьев зубчатых колес | 1987 |

|

SU1558542A1 |

| Устройство для накатывания зубчатых профилей | 1976 |

|

SU691233A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-04-15—Публикация

1984-11-19—Подача