Изобретение относится к машиностроению, в частности к нереверсивным косозубым зубчатым передачам.

Известно зубчатое колесо, содержащее венец и ступицу, соединенных цилиндрическими жесткими валиками, в зоне расположения которых на венце или ступице выполнены радиальные прорези, обеспечивающие упругое в окружном направлении сопряжение венца и ступицы.

Существенным недостатком конструкции является пониженная надежность зубчатого колеса при ее использовании в косозубой зубчатой передаче. Это взаимосвязано с разрушением крепящих венец в осевом направлении на ступице шплинтов, винтов и т.п. под действием динамических осевых сил. Кроме того конструкция достаточно сложна и трудоемка в исполнении и не может быть использована в шестернях с ограниченными по диаметру размерами.

Из известных наиболее близким по технической сущности к предлагаемому является зубчатое колесо, содержащее зубчатый венец и ступицу, сопряженные клеевым соединением по коническим поверхностям и упруго-податливые элементы в виде лепестков, расположенных на ступице.

Существенным недостатком конструкции является недостаточно высокая надежность при ее использовании в косозубых зубчатых передачах. Это взаимосвязано с наличием промежуточных, расположенных между венцом и ступицей элементов, соединенных с ними клеевой композицией, разрушающейся под действием динамических осевых сил. Кроме того колесо имеет достаточно высокую окружную жесткость, что не позволяет эффективно снизить динамическую составляющую нагрузки при больших скоростях вращения. Оно сложно и трудоемко в изготовлении.

Цель изобретения - повышение надежности косозубых нереверсивных передач.

Поставленная цель достигается тем, что в составном зубчатом колесе, содержащем венец и ступицу, сопряженные по конической поверхности и упруго-податливые элементы в виде лепестков, расположенных на ступице в радиальном направлении согласно цели изобретения зубчатый венец своей внутренней поверхностью опирается на упруго-податливые лепестки, при этом угол конусности поверхности сопряжения венца со ступицей выполнен меньшим угла самоторможения, а параметры упруго-податливых лепестков выбирают из соотношений

δ = (1.4...3.6)  ,

,

0,04 δ Z ≅ l≅ 0,1 δ Z, где l, δ - соответственно длина и толщина лепестка;

Z, b - соответственно число зубьев и ширина венца колеса;

Т - расчетный момент, передаваемый зубчатым колесом;

n - число упругих лепестков;

m - модуль зубчатого колеса;

[ σ ]- допустимые напряжения при изгибе упругого лепестка;

KFα - коэффициент, учитывающий распределение нагрузки между зубьями.

Упругие лепестки размещают под углом к оси зубчатого колеса, при этом величину угла наклона выбирают из соотношения

0 < βn < β + 15о где βn - угол наклона оси упругих лепестков к оси зубчатого колеса;

β - угол наклона зубьев.

Повышение надежности достигается за счет того, что при повышенной податливости в окружном направлении в конструкции отсутствуют промежуточные крепежные элементы, зачастую выходящие из строя первыми, а крепление венца на ступице достигается за счет самоторможения взаимодействующих конических поверхностей венца и ступицы силами трения.

Новым, отличным от известных технических решений и прототипа являются непосредственное взаимодействие упругих лепестков на ступице с венцом, выполнение конической поверхности разъема венца и ступицы составного зубчатого колеса с углом конусности меньшим угла самоторможения и также зависимости для определения параметров упругих лепестков. Это обеспечивает качественно новый, недостижимый известными техническими решениями и прототипом эффект, заключающийся в повышенной надежности и простоте конструкции предлагаемого технического решения.

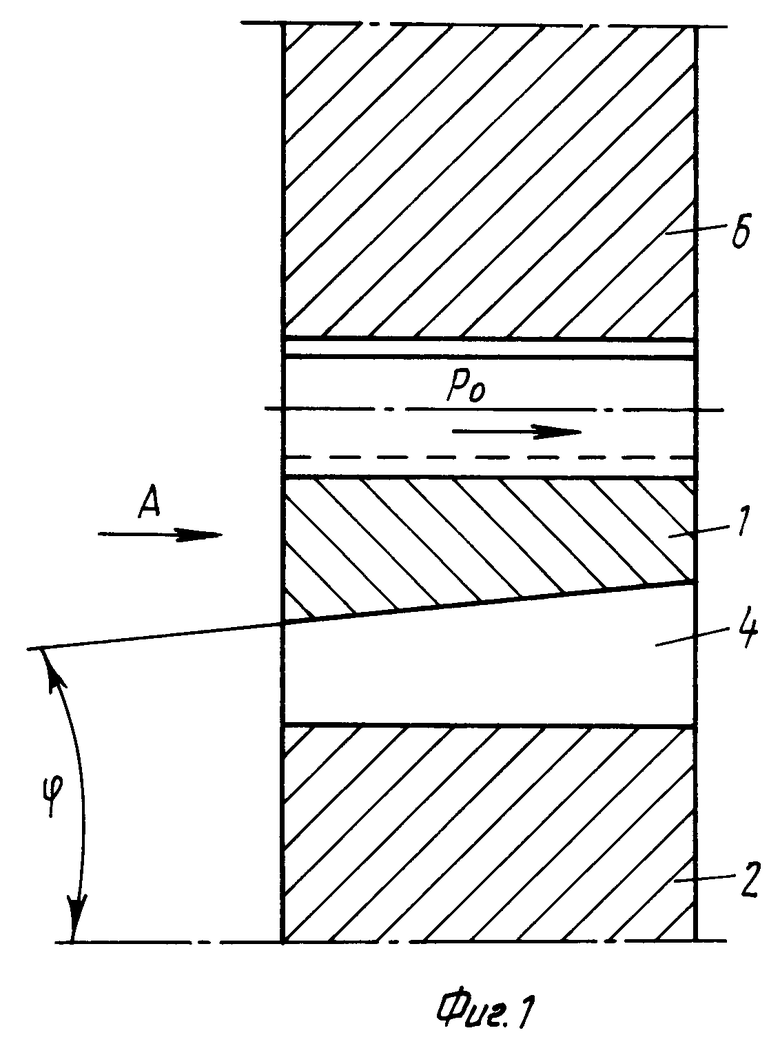

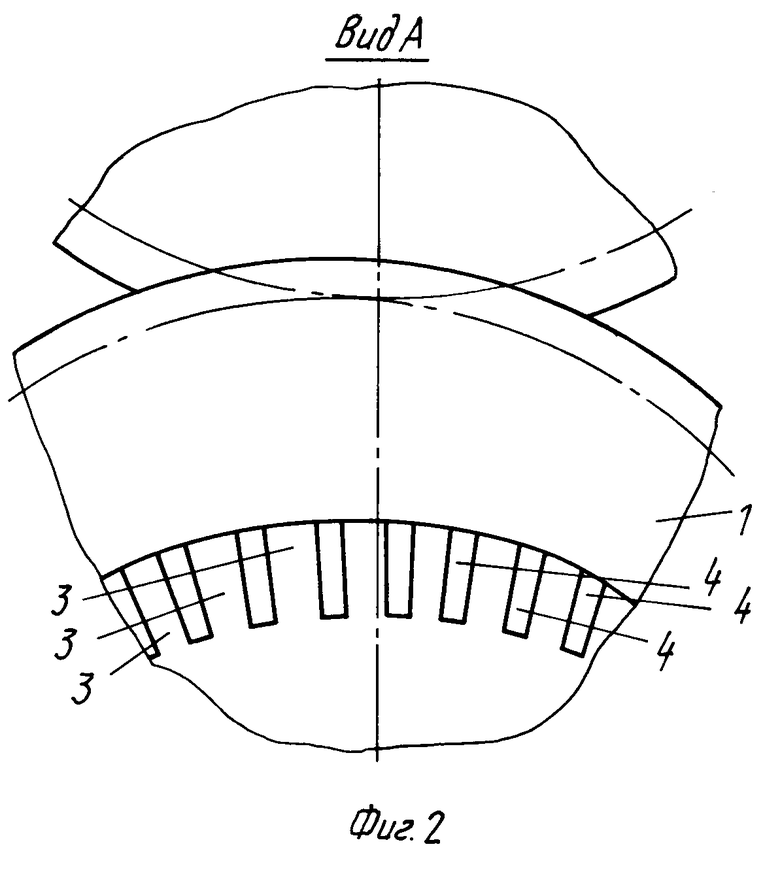

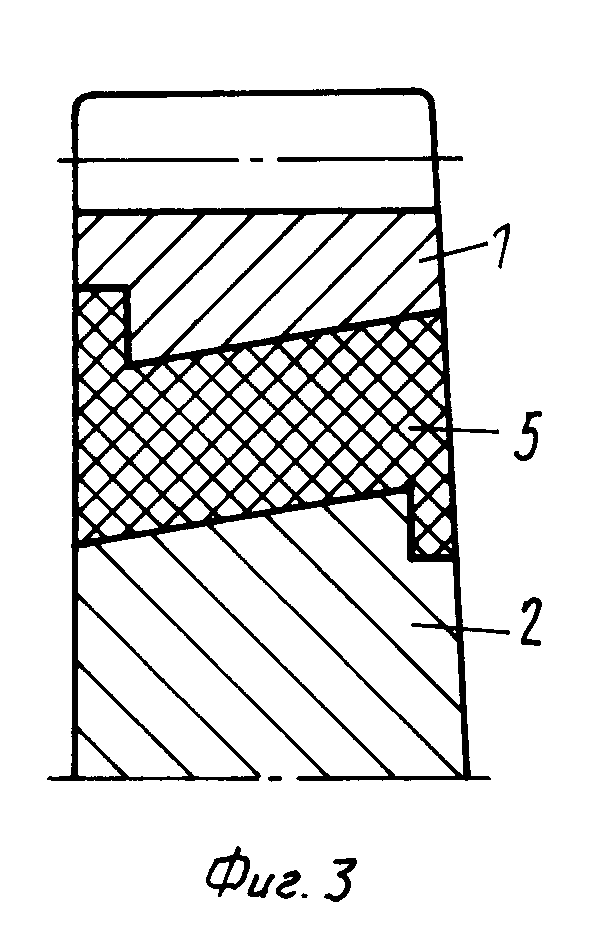

На фиг.1 показано осевое сечение зубчатого колеса; на фиг.2 показан вид по стрелке А на фиг.1; на фиг.3 показано зубчатое колесо с демпфирующим материалом в радиальных прорезях.

Зубчатое колесо состоит из венцов 1 и ступицы 2, поверхности разъема которых выполнены коническими с углом конусности γ , меньшим угла самоторможения. На ступице выполнены упругие лепестки 3, образованные радиальными прорезями 4.

Толщина обода в наименьшем сечении принимается равной 2...2,5 модуля зубьев.

Радиальные прорези 4 заполняются демпфирующим материалом 5, имеющим Z-образное осевое сечение. При этом полки сечения выходят на торцы составного колеса, образуя кольцевые прокладки, дополнительно замыкающие венец в осевом направлении. Заданный осевой натяг создается перед заполнением демпфирующим материалом прорезей. Одна из полок Z-образного сечения выходящая на торец с большим диаметром конической поверхности разъема венца и ступицы взаимодействует со ступицей и направлена к оси составного зубчатого колеса, другая полка, выходящая на меньшее сечение конической поверхности разъема взаимодействует с зубчатым венцом и направлена от оси составного зубчатого колеса.

Осевой натяг венца 1 на ступицу 2 исключающий его проскальзывание относительно ступицы выбирают из соотношения:

Pн= (1.1-1.3)  где Ктр - коэффициент трения между материалами венца и ступицы;

где Ктр - коэффициент трения между материалами венца и ступицы;

Кн - коэффициент неравномерности, равный Кн = 3.

При работе зубчатой передачи высокая податливость составного зубчатого колеса достигается за счет окружной податливости упругих лепестков и поворота сечения обода в зоне взаимодействия зубьев. При этом зубчатое колесо устанавливается таким образом, чтобы возникающие в зацеплении осевые усилия действовали в направлении увеличения натяга венца на ступицу, т.е. в направлении большего основания конуса. Это обеспечивает повышенную надежность крепления венца на ступице. Равномерно расположенное по окружности значительное число упругих лепестков на ступице исключает колебание жесткости упругого сопряжения венца и ступицы (амплитуда колебаний не превышает 1-3%) и взаимосвязанные с этим резонансы. Высокая окружная податливость упругого сопряжения венца и ступицы составного зубчатого колеса обеспечивают пониженную виброакустическую активность передачи, а в сочетании с отсутствием каких-либо крепежных элементов - ее высокую надежность.

Таким образом, предложенное техническое решение просто в изготовлении, надежно в эксплуатации и может быть эффективно использовано в скоростных нереверсивных косозубых зубчатых передачах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГОЕ ЗУБЧАТОЕ КОЛЕСО | 1991 |

|

RU2019763C1 |

| Составное зубчатое колесо | 1985 |

|

SU1240988A1 |

| Зубчатая передача | 1989 |

|

SU1702034A1 |

| Зубчатое колесо | 1991 |

|

SU1825929A1 |

| Зубчатая передача | 1986 |

|

SU1359533A1 |

| Зубчатая передача | 1989 |

|

SU1716217A1 |

| Зубчатое колесо | 1980 |

|

SU1025948A1 |

| Составное зубчатое колесо | 1980 |

|

SU894288A1 |

| Составное зубчатое колесо | 1981 |

|

SU973992A2 |

| Зубчатое колесо | 1989 |

|

SU1703901A1 |

Использование: относится к машиностроению, а именно к нереверсивным составным косозубым зубчатым передачам, содержащим венец и ступицу, сопряженным посредством упругих элементов. Сущность: зубчатое колесо состоит из венца и ступицы, поверхности разъема которых выполнены коническими с углом конусности γ , меньшим угла самоторможения. На ступице выполнены радиальные лепестки, образованные радиальными прорезями, заполненные демпфирующим материалом. 1 з.п. ф-лы, 3 ил.

δ = (1,4-3,6)  ;

;

0,04δZ ≅ l ≅ 0,1δZ ,

где l, δ - соответственно длина и толщина лепестка;

Z, b - соответственно число зубьев и ширина венца зубчатого колеса;

T - расчетный момент, передаваемый зубчатым колесом;

n - число упругих лепестков;

m - модуль зубчатого колеса;

[σ] - допустимые напряжения при изгибе упругого лепестка;

KFα - коэффициент, учитывающий распределение нагрузки между зубьями.

0 < βn < β + 15o ,

где βn - угол наклона оси упругих лепестков к оси зубчатого колеса;

β - угол наклона зубьев.

| Составное зубчатое колесо | 1983 |

|

SU1100452A1 |

Авторы

Даты

1994-09-15—Публикация

1991-01-02—Подача