11310008

Изобретение относится к аппаратурному оформлению процессов обработки газов жидкостями и может быть использовано, например, в химической или металлургической промьшшенностях

Цель изобретения - повышение эффективности обработки газа жидкостью

и снижение затрат.

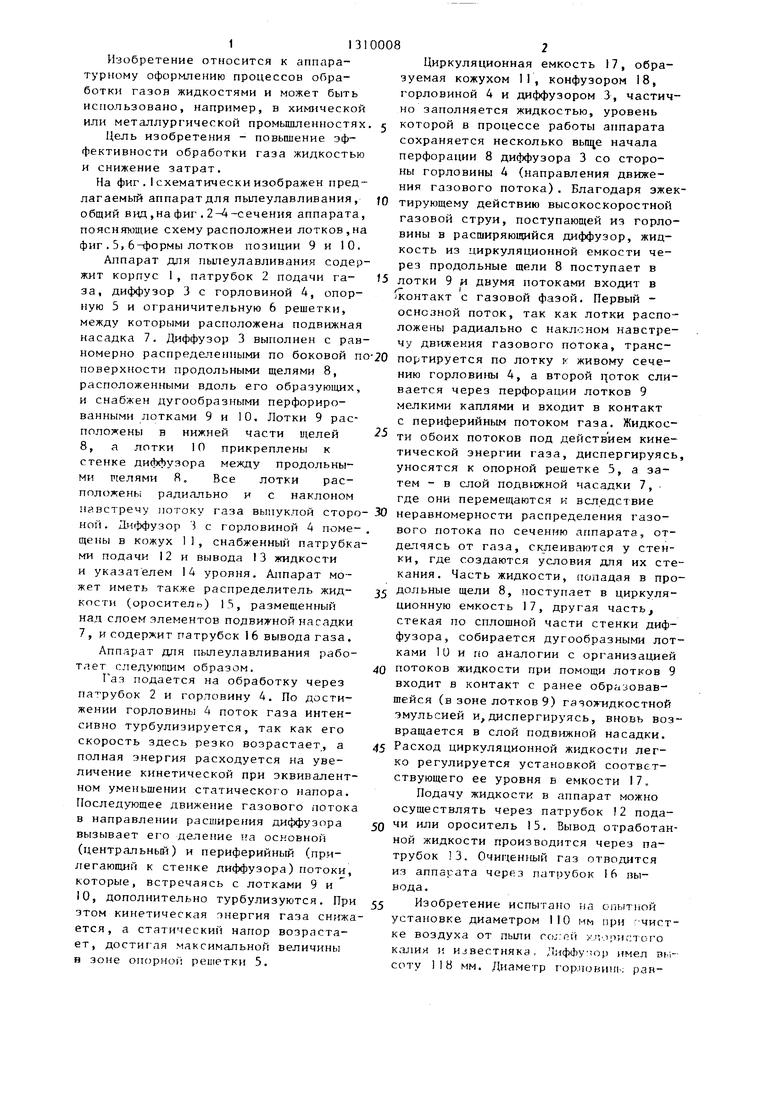

На фиг . I схематически изображен пред5 к

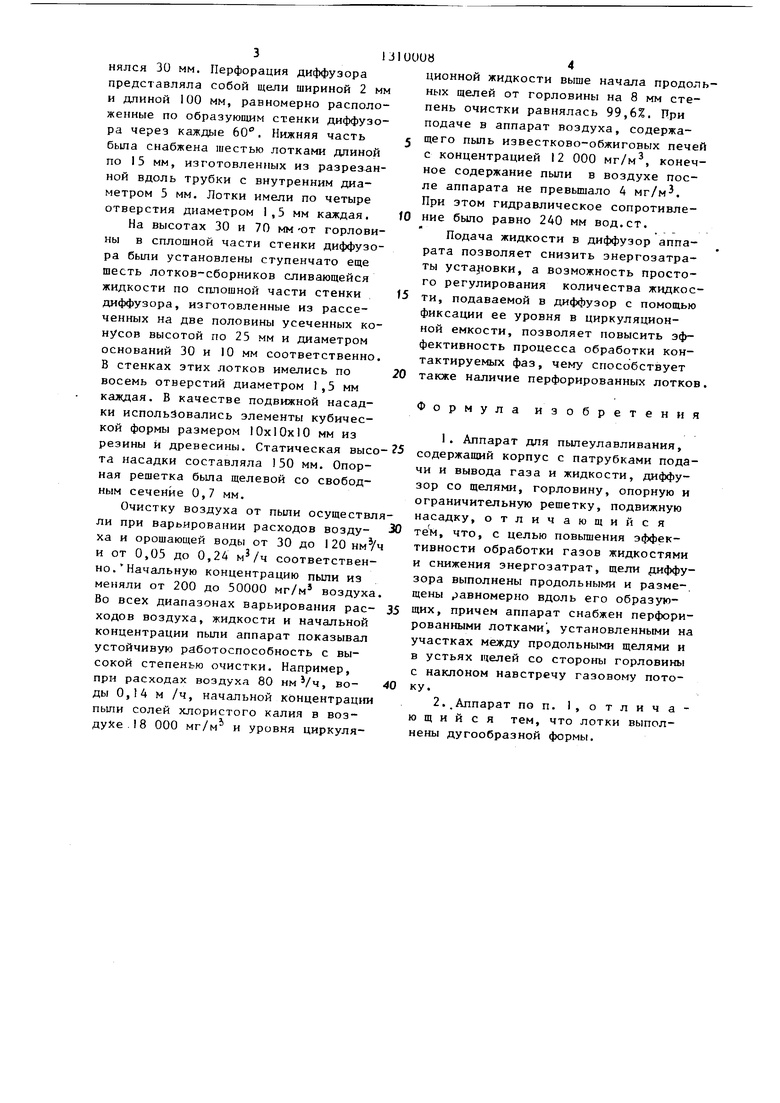

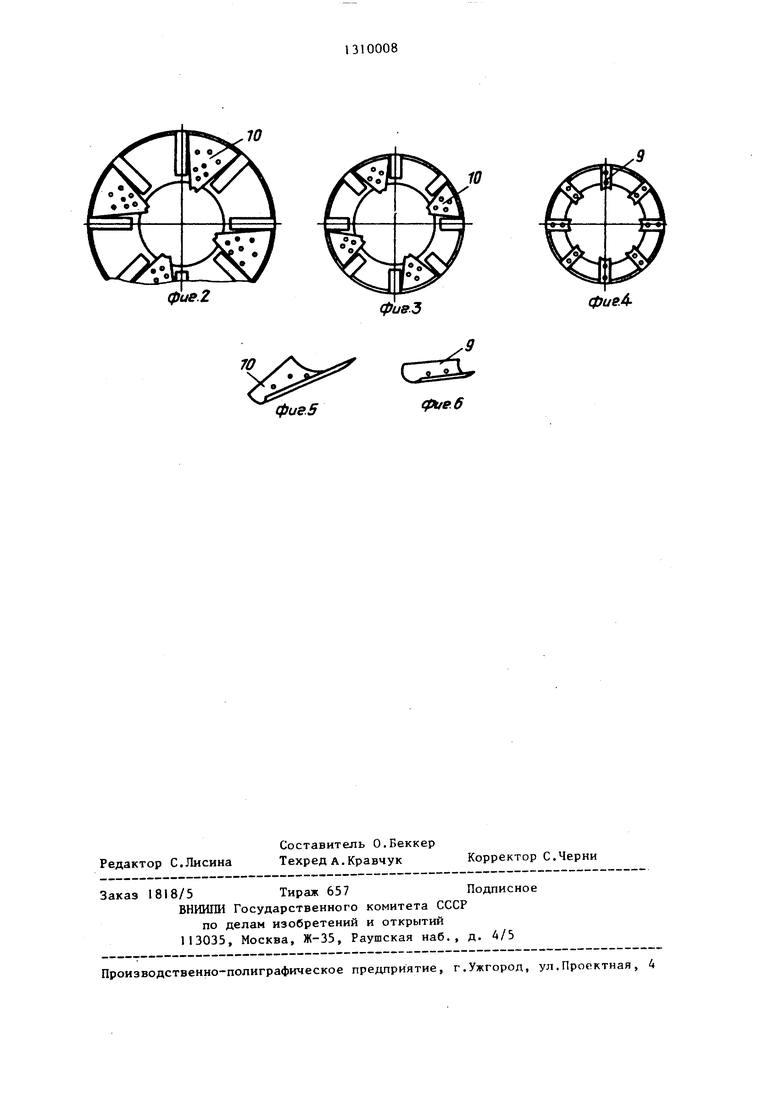

лагаемый аппарат для пылеулавливания, jf) тирующему действию высокоскоростной общий виц,на фиг . 2-4-сечения аппарата, газовой струи, поступающей из горло- пояснямщие схему расположнеи лотков,на фиг . 5, 6-формы лотков позиции 9 и 10.

вины в расширяющийся диффузор, жидкость из циркуляционной емкости через продольные щели 8 поступает в 3 лотки 9 и двумя потоками входит в /контакт с газовой фазой. Первый - оснозной поток, так как лотки расположены радиально с наклоном навстречу движения газового потока, трансАлпарат для пылеулавливания содержит корпус 1, патрубок 2 подачи газа, диффузор 3 с горловиной 4, опорную 5 и ограничительную 6 решетки, между которыми расположена подвижная насадка 7. Диффузор 3 выполнен с равномерно распределенными по боковой по-20 портируется по лотку к живому сечеповерхности продольными щелями 8, расположенными вдоль его образующих, и снабжен дугообразными перфорированными лотками 9 и 10, Лотки 9 расположены в нижней части щелей 8, а лотки 10 прикреплены к стеНке диффузора между продольными щелями 8, Все лотки рас- положень; радиально и с наклоном

нию горловины 4, а второй цоток сливается через перфорации лотков 9 мелкими каплями и входит в контакт с периферийным потоком газа. Жидкос- ти обоих потоков под действием кинетической энергии газа, диспергируясь уносятся к опорной решетке 5, а затем - в слой подвюкной часадки 7, где они перемещаются к вследствие

навстречу потоку газа выпуклой сторо- 30 неравномерности распределения газо- ной. Диффузор 3 с горловиной 4 поме- . вого потока по сечению аппарата, от- щены в кожух 11, снабженный патрубками подачи 12 и вывода 13 жидкости

деляясь от газа, склеиваются у стенки, где создаются условия для их сте кания. Часть жидкости, попадая в про

и указателем 14 уровня. Аппарат мо

деляясь от газа, склеиваются у стенки, где создаются условия для их сте- кания. Часть жидкости, попадая в прожет иметь также распределитель жид- 35 ДОльные щели 8, поступает в циркуляционную емкость 17, другая часть стекая по сплошной части стенки диффузора, собирается дугообразными лотками 1U и по аналогии с организацией

кости (ороситель) 15, размещенный над слоем элементов подвижной насадки 7 , и содержит патрубок 16 вывода газа.

Аппарат дпя пылеулавливания работает следующим образом.

Газ подается на обработку через патрубок 2 и горловину 4. По достижении горловины 4 поток газа интенсивно турбулизируется, так как его скорость здесь резко возрастает, а полная энергия расходуется на увеличение кинетической при эквивалентном уменьшении статического напора. Последующее движение газового потока в направлении расширения диффузора вызывает его деление на основной (центральный) и периферийный (прилегающий к стенке диффузора)потоки, которые, встречаясь с лотками 9 и 10, дополнительно турбулизуются. При этом кинетическая энергия газа снижается, а статический напор возрастает, достигая максимальной величины н зоне опорной решетки 5.

Циркуляционная емкость 17, образуемая кожухом 11, конфузором 18, горловиной 4 и диффузором 3, частично заполняется жидкостью, уровень которой Б процессе работы аппарата сохраняется несколько вьпце начала перфорации 8 диффузора 3 со стороны горловины 4 (направления движения газового потока). Благодаря эжекjf) тирующему действию высокоскоростной газовой струи, поступающей из горло-

вины в расширяющийся диффузор, жидкость из циркуляционной емкости через продольные щели 8 поступает в 3 лотки 9 и двумя потоками входит в /контакт с газовой фазой. Первый - оснозной поток, так как лотки расположены радиально с наклоном навстречу движения газового потока, транснию горловины 4, а второй цоток сливается через перфорации лотков 9 мелкими каплями и входит в контакт с периферийным потоком газа. Жидкос- ти обоих потоков под действием кинетической энергии газа, диспергируясь, уносятся к опорной решетке 5, а затем - в слой подвюкной часадки 7, где они перемещаются к вследствие

неравномерности распределения газо- вого потока по сечению аппарата, от-

деляясь от газа, склеиваются у стенки, где создаются условия для их сте- кания. Часть жидкости, попадая в проДОльные щели 8, поступает в циркуля

ционную емкость 17, другая часть стекая по сплошной части стенки диффузора, собирается дугообразными лотками 1U и по аналогии с организацией

потоков жидкости при помощи лотков 9 входит в контакт с ранее образовавейся (в зоне лотков 9) газожидкостной эмульсией и,диспергируясь, вновь возвращается в слой подвижной насадки.

Расход циркуляционной жидкости легко регулируется установкой соответствующего ее уровня в емкости 17.

Подачу жидкости в аппарат можно осуществлять через патрубок 12 подачи или ороситель 15. Вывод отработанной жидкости производится через патрубок 13. Очищенный газ отводится из аппарата через патрубок 16 пы- вода.

Изобретение испытано на опытной установке диаметром 110 мм при -чистке воздуха от пыли cojrnti хлорятого кшшя и ИJвecтнякa, Диффу-ор имел вм- соту 118 мм. Диаметр гор.иовиик ранНЯЛСЯ 30 MM. Перфорация диффузора представляла собой щели шириной 2 мм и длиной 100 мм, равномерно расположенные по образующим стенки диффузора через каждые 60. Нижняя часть была снабжена шестью лотками длиной по 15 мм, изготовленных из разрезанной вдоль трубки с внутренним диаметром 5 мм. Лотки имели по четыре отверстия диаметром 1,5 мм каждая.

На высотах 30 и 70 мм-от горловины в сплошной части стенки диффузора были установлены ступенчато еще шесть лотков-сборников сливающейся жидкости по сплошной части стеики диффузора, изготовленные из рассеченных на две половины усеченных конусов высотой по 25 мм и диаметром оснований 30 и 10 мм соответственно. В стенках этих лотков имелись по восемь отверстий диаметром 1,3 мм каждая. В качестве подвижной насадки использовались элементы кубической формы размером 10x10x10 мм из резины и древесины. Статическая высо та насадки составляла 150 мм. Опорная решетка была щелевой со свободным сечение 0,7 мм.

Очистку воздуха от пьши осуществлли при варьировании расходов возду- -30 те м, что, с целью повышения эффек- ха и орошающей воды от 30 до I20 и от 0,05 до 0,24 MV4 соответственно. Начальную концентрацию пьти из меняли от 200 до 50000 мг/м воздуха. Во всех диапазонах варьирования рас- 35 ходов воздуха, жидкости и начальной концентрации пыли аппарат показывал устойчивую работоспособность с высокой степенью очистки. Например, при расходах воздуха 80 , во- 40 ды 0,14 м /ч, начальной концентрации пыли солей хлористого калия в воз- ду}{е . 8 000 мг/м и уровня циркулятивности обработки газов жидкостями и снижения энергозатрат, щели диффу зора выполнены продольными и размещены равномерно вдоль его образующих, причем аппарат снабжен перфори рованными лотками , установленными н участках между продольными щелями и в устьях щелей со стороны горловины с наклоном навстречу газовому потоку.

2..Аппарат по п. 1, отлича ющий с я тем, что лотки выполнены дугообразной формы.

ционной жидкости выше начала продольных щелей от горловины на 8 мм степень очистки равнялась 99,6%. При подаче в аппарат воздуха, содержащего пыль известково-обжиговых печей с концентрацией 12 000 мг/м, конечное содержание пыли в воздухе после аппарата не превышало 4 мг/м. При зтом гидравлическое сопротивление было равно 240 мм вод.ст.

иг

Подача жидкости в диффузор аппарата позволяет снизить энергозатраты , а возможность простого регулирования количества жидкости, подаваемой в диффузор с помощью фиксации ее уровня в циркуляционной емкости, позволяет повысить эффективность процесса обработки кон- тактируемых фаз, чему способствует также наличие перфорированных лотков

Формула изобретения

1. Аппарат дпя пылеулавливания, содержащий корпус с патрубками подачи и вывода газа и жидкости, диффузор со щелями, горловину, опорную и ограничительную решетку, подвижную насадку, отличающийся

те м, что, с целью повышения эффек-

тивности обработки газов жидкостями и снижения энергозатрат, щели диффузора выполнены продольными и разме. щены равномерно вдоль его образующих, причем аппарат снабжен перфорированными лотками , установленными на участках между продольными щелями и в устьях щелей со стороны горловины с наклоном навстречу газовому потоку.

2..Аппарат по п. 1, отличающий с я тем, что лотки выполнены дугообразной формы.

W

фив.2

фиг.Э

фиеА

фие.5

.6

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для тепломассообмена и мокрого пылеулавливания | 1982 |

|

SU1064991A1 |

| СКРУББЕР ДЛЯ ОЧИСТКИ ГАЗОВ | 1990 |

|

RU2016632C1 |

| Скруббер | 1982 |

|

SU1152626A1 |

| Мокрый пылекаплеуловитель | 1990 |

|

SU1757717A1 |

| Аппарат для очистки газа Ш.В. | 1989 |

|

SU1762990A1 |

| Устройство для очистки газа | 1990 |

|

SU1754178A1 |

| Массообменный аппарат | 1980 |

|

SU1020149A2 |

| НАСАДОЧНЫЙ СКРУББЕР КОЧЕТОВА | 2016 |

|

RU2621096C1 |

| НАСАДОЧНЫЙ СКРУББЕР КОЧЕТОВА | 2015 |

|

RU2593603C1 |

| Турбулентный промыватель | 1989 |

|

SU1725985A1 |

Изобретение касается аппаратурного оформления процессов обработки газов жидкостями, например,в химической или металлургической промышленности, и позволяет повысить эффективность обработки газа жидкостью и снизить затраты энергии. Для достижения указанной цели в аппаратах с подвижной насадкой применен диффузор 3, снабженный перфорированными лотками 9 и 10, расположенными между его продольными щелями 8 и в их устьях со стороны горловины 4. Продольные щели 8 диффузора обеспечивают возможность циркуляции жидкости внутри аппарата, а лотки - усиление тур- булизации обрабатываемых сред в диффузоре. 1 з.п. ф-лы. 6 ил. с «5 сл fufl

Редактор С.Лисина

Составитель О.Беккер Техред А.Кравчук

Заказ 1818/5 Тираж 657Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. А/З

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор С.Черни

| Установка для нанесения покрытия на изделия методом окунания | 1984 |

|

SU1178502A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Скруббер | 1982 |

|

SU1152626A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-11-11—Подача