Изобретение относится к способам и устройствам автоматического регулирования качества сыпучих материалов в непрерывном потоке, предназначено для использования на тепловых электростанциях и может быть использовано также в угольной, горнорудной коксохимической, снпикатной и химической промьшшенности.

Цель изобретения - уменьшение объ ема накопительных емкостей.

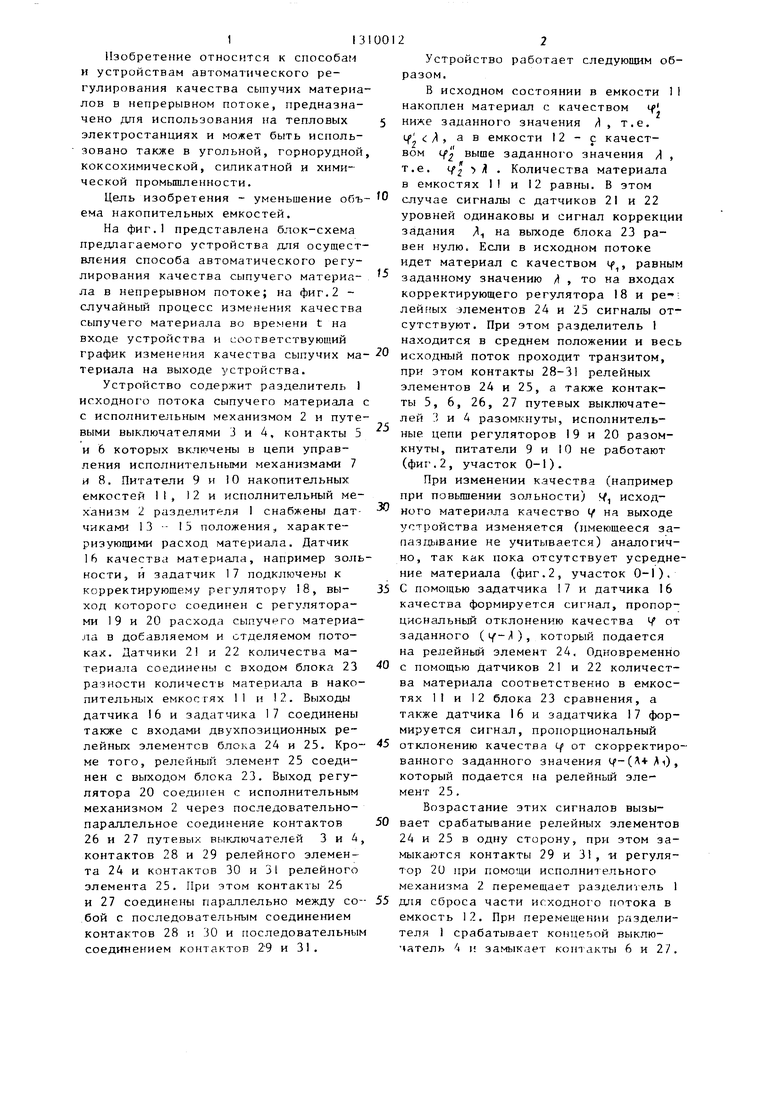

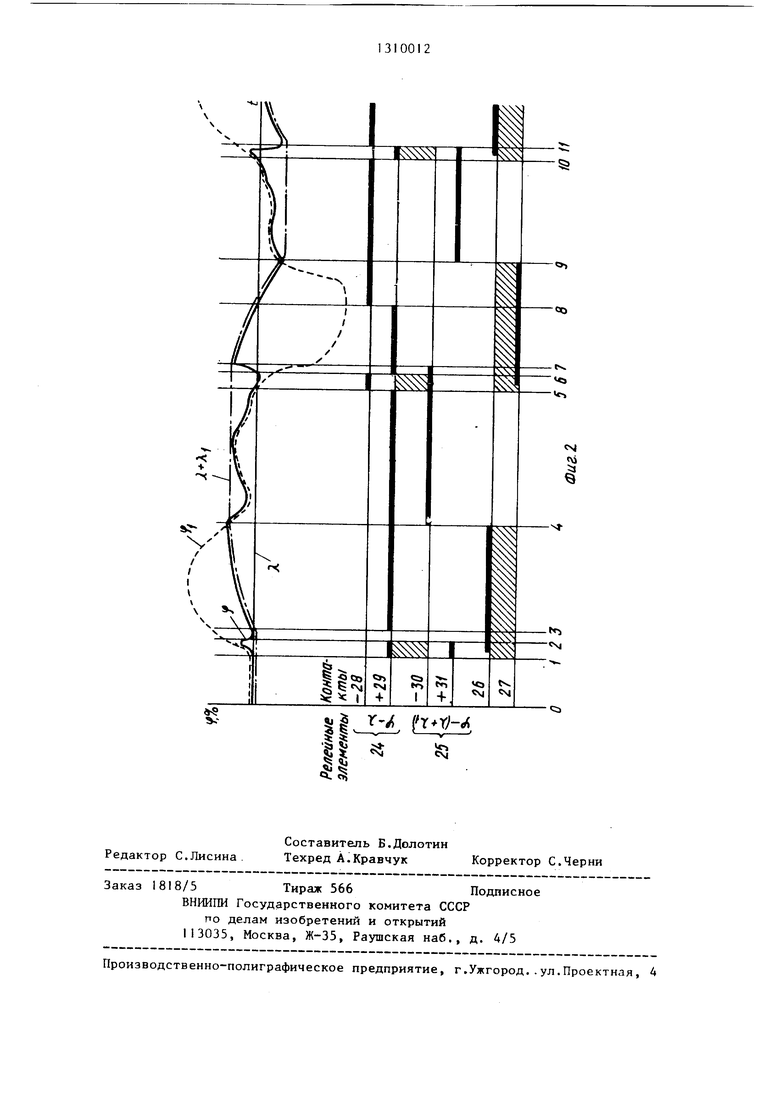

На фиг. представлена блок-схема предлагаемого устройства для осуществления способа автоматического регулирования качества сыпучего материала в непрерывном потоке; на фиг.2 - случайный процесс изменения качества сыпучего материала во времени t на входе устройства и соответствующий график изменения качества сыпучих материала на выходе устройства.

Устройство содержит разделитель 1 исходног о потока сыпучего материала с исполнительным механизмом 2 и путевыми выключателями 3 и 4, контакты 5 и 6 которых включены в цепи управления исполнительными механизмами 7 и 8. Питатели 9 и 0 накопительных емкостей II, 12 и исполнительный механизм 2 разделителя I снабжены датчиками 13 - 15 положения, характеризующими расход материала. Датчик 16 качества материала, например зольности, и задатчик 17 подключены к корректирующему регулятору 18, вы- ход которого соединен с регуляторами 19 и 20 расхода сыпучего материала в добавляемом и отделяемом потоках. Датчики 21 и 22 количества материала соединены с входом блока 23 разности количеств материала в накопительных емкостях 11 и 12. Выходы датчика 6 и задатчика 17 соединены также с входами двухпозиционных релейных элементов 24 и 25. Кро- ме того, релейный элемент 25 соединен с выходом блока 23. Выход регулятора 20 соединен с исполнительным механизмом 2 через последовательно- параллельное соединение контактов 26 и 27 путевых выключателей 3 и 4 контактов 28 и 29 релейного элемента 24 и контактов 30 и 31 релейного элемента 25. При этом контакты 26 и 27 соединены параллельно между собой с последовательным соединением контактов 28 и 30 и последовательным соединением контактов и 31.

а 5 й,

13100122

Устройствоработает следующим образом.

В исходномсостоянии в емкости 1 1

S

0

5

5 5 0 5

0

0

накоплен материал с качеством «f ниже заданного значения Л , т.е. (f / , а в емкости 12 - с качеством (/2 выше заданнот о значения И , т.е. -f Л Количества материала а емкостях II и 12 равны. В этом случае сигналы с датчиков 21 и 22 уровней одинаковы и сигнал коррекции задания /1, на выходе блока 23 равен нулю. Если в исходном потоке идет материал с качеством if, равным заданному значению /1 , то на входах корректирующего регулятора 18 и ре-; лейных элементов 24 и 25 сигналы отсутствуют. При этом разделитель 1 находится в среднем положении и весь исходный поток проходит транзитом, при этом контакты 28-31 релейных элементов 24 и 25, а также контакты 5, 6, 26, 27 путевых выключателей 3 и 4 разомкнуты, исполнительные цепи регуляторов I9 и 20 разомкнуты, питатели 9 и IО не работают (фиг.2, участок 0-1).

При изменении качества (например при повышении зольности) S/, исходного материала качество V на выходе устройства изменяется (имеющееся за- паздашание не учитывается) аналогично, так как пока отсутствует усреднение материала (фиг.2, участок 0-1). С помощью задатчика 17 и датчика 16 качества формируется сигнал, пропорциональный отклонению качества Ч от заданного (), котсэрый подается на релейньй элемент 24. Одновременно с помощью Датчиков 21 и 22 количества материала соответственно в емкостях II и 12 блока 23 сравнения, а также датчика 16 и задатчика 17 формируется сигнал, пропорциональный отклонению качества с/ от скорректированного заданного значения (-(), который подается на релейный мент 25.

Возрастание этих сигналов вызывает срабатывание релейных элементов 24 и 25 в одну сторону, при этом замыкаются контакты 29 и 31, и регулятор 20 при помощи исполнительного механизма 2 перемещает раздели-1 ель 1 для сброса части исходного потока в емкость 12. При перемещении разделителя 1 срабатывает концеьой выключатель 4 и замыкает кот акты 6 и 2/.

313

При этом регулятор 19 при помощи исполнительного механизма 7 и питателя 9 осуществляет подачу материала из емкости 11 в основной поток. Одновременно при замыкании контакта 27 дополнительно коммутируется исполнительная цепь регулятора 20.

Совместная работа регуляторов 18- 20 возвращает качество материала у в основном потоке к заданному значе- гию Л . Сигналы на входах релейных элементов 24 и 25 становятся близки- ми к нулю, и они оба выключаются, размыкая контакты 29 и 3, но исполнительная цепь регулятора 20 оста ется замкнутой через контакт 27 концевого выключателя 4 (фиг.2, участок К2).

В результате сброса части материала из исходного потока в емкость I2 и добавления такого же количества материала в основной поток из емкости II в них изменяется разность количеств материала. В результате на выходе блока 23 появляется сиг- нал Д, корректирующий заданное значение ;1. При этом возможно включение релейного элемента 24, но к изменениям в работе системы оно не приводит (фиг.2, участок 2-3).

При дальнейшем увеличении сигнала Д , соответственно увеличивается качество / в смешанном потоке. Качество исходного потока д снижается и приближается к скорректированному заданному значению + Д, (фиг.2, участок 3-4). Вследствие этого отделяемый и добавляемый потоки уменьшаются , и при Ч, А + AI (фиг. 2, точка 4) эти потоки равны нулю, т.е. регулятор 20 выводит разделитель 1 в среднее положение. При этом размыкаются контакты 6 и 5 концевого выклю- чателя 4 и исполнительные цепи регуляторов 19 и 20. Весь материал идет транзитом,; причем с/ (f .

При снижении качества if исходного потока до значения ниже скорректированного заданного значения Л -f-xl, но вьппе Д (фиг. 2 , участок ) ера- батывает релейный элемент 25. Вследствие того, что сигнал на его вхоже равен Y (/ AI) О, то он срабатывает в противоположную от предыдущего срабатывания сторону. При этом замыкается контс;кт 30. К этому моменту контакт 29 релейного элемента 24 оставался замкнутым. Однако зам24

кнутые контакты 29 и 30 не создают замкнутой цепи, и поэтому состояние остается прежним, т.е. весь материал идет транзитом до тех пор, пока качество материала исходного потока находится между скоррект 1рованньгм (Д + ) и нескорректированным А заданными значениями. Величина Л, не изменяется, так как количество материала в бункерах остается неизменным. При снижении качества у исходного потока до значения ниже (фиг. участок 5-6) релейный элемент 24 вначале выключается, размыкая контакт 29. а затем срабатывает в другую сторону, замыкая контакт 28, Релейный элемент 25 находится в прежнем положении, т.е. замкнут контакт 30. Через замкнутые контакты 28 и 30 соединенные последовательно, коммутируется исполнительная цепь регулятора 20, который перемещает разделитель I на сброс части материала ис- , ходного потока в емкость 11. При это этом замыкается концевой выключатель 3, включая своим контактом 5 в работу регулятор 19 на исполнительный механизм 8 питателя 10, который подает материал из емкости 12 в основной поток. Контакт 27 концевого выключателя 3 дополнительно коммутирует исполнительную цепь регулятора 20.

Совместной работой регуляторов 18-20 качество t/ смешанного потока сначала приближается к заданному зн значению Л, а в точке 6 (фиг.6) становится равным ему. При том релейный элемент 24 выключается, размыкая контакт 28, а-управление разделителем I осуществляется уже через контакт 26 концевого выключателя 3.

Вследствие того, что регуляторы 18-20 стремятся вернуть качество (/ в смешанном потоке к скорректированному заданному значению /А + Д, , значение продолжает увеличиваться (фиг,2, участок 6-7). При этом срабатывает релейный элемент 24, замыка контакт 29, а в точке 7 (фиг.2), при значении качества равного fz + , выключается релейный элемент 25, размыкая контакт 30. Однако никаких изменений в работе регуляторов не происходит.

Вследствие того, что в емкость 1 1 материал добавляется, а из бункера емкости 12 отбирается, разность количеств материала в емкос:тях уменьша513

ется, следовательно, уменьшается сигнал коррекции с выхода блока 23.

В точке 8 (фиг.2) уровень в емкостях одинаков, при этом /1 0. Релейный элемент 24 вначале выключает- ся, разомкнув контакт 29, а затем включается в обратную сторону, замкнув контакт 28, что не вносит изменений в работу регуляторов. Дальнейшая работа устройства аналогична рас смотренной. При значении tf, между скорректированными (Д + ) и нескорректированным заданными значениями весь исходный поток пропускается транзитом без усреднения (фиг.2, участок 9-10). Формула изобретения

1. Способ автоматического регулирования качества сыпучих материалов в непрерывном потоке, заключающийся в отделении и сбросе части потока в одну из накопительных емкостей в зависимости от отклонения качества смешанного потока от заданного значения и добавлении в оставшийся по- ток из другой накопительной емкости количества материала, равного отделенной части notCKa, отличающийся тем, что, с целью снижения капитальных затрат и повышения работоспособности, дополнительно измеряют количество материала в каждой накопительной емкости, определяют разность количеств материала в накопительных емкостях и в завнси- мости от ее значения корректируют заданные значения качества материала в смешанном потоке.

j О 5

0 5

0

26

2. Устройство для автоматического регулирования качества сыпучих материалов в непрерывном потоке, содержащее разделитель исходного потока сьшучего материала с исполнитель- HbiM механизмом и путевыми выключателями, контакты которых включены в цепи управления исполнительными механизмами питателей накопительных емкостей, датчики положения питателей и исполнительного механизма разделителя, датчик качества сыпучего материала в смешанном потоке и задатчик, подключенные к корректирующему регулятору, выход которого соединен с регуляторами расхода сьтучего материала в добавляемом и отделяемом потока:, датчики количества материала в накопительных емкостях, отличающееся тем, что, с целью снижения капитальных затрат и повьшения работоспособности, оно дополнительно содержит блок разности и два релейных элемента, при этом входы блока разности соединены с выходами датчиков количества материала в накопительных емкостях, а выход соединен с входом корректирующего регулятора и одного из релейных элементов, два других входа которого соединены с выходами задатчика и датчика качества материала и с входами другого релейного элемента, а контакты релейных элементов соединены последова- тельно-параллельно между собой и па раллельно с контактами путевых выключателей и включены в выходную цепь регулятора разделителя.

X

/

I

I

4 |i

5

Редактор С.Лисина.

Составитель Б.Долотин Техред А.Кравчук

Заказ 1818/5 Тираж 566Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий II3035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород,.ул.Проектная, 4

CM ty

Корректор С.Черни

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усреднения сыпучих материалов в непрерывном потоке | 1981 |

|

SU1017376A1 |

| СИСТЕМА УПРАВЛЕНИЯ УСРЕДНЕНИЕМ СЫПУЧИХ КОМПОНЕНТОВ | 2007 |

|

RU2353964C1 |

| СПОРТИВНЫЙ ТРЕНАЖЕР | 1994 |

|

RU2128072C1 |

| Устройство для регулирования расхода сыпучих материалов из емкости | 1990 |

|

SU1772788A1 |

| Система регулирования питания прямоточного котла | 1984 |

|

SU1282079A1 |

| Устройство для связи двух энергосистем | 1986 |

|

SU1427478A1 |

| Система автоматического регулирования расхода воды в двухпоточном парогенераторе | 1979 |

|

SU901729A1 |

| Устройство для автоматической раз-гРузКи гидРОКлАССифиКАциОННыХ АппА-PATOB | 1979 |

|

SU812346A1 |

| Устройство адаптивного управления процессом помола | 1981 |

|

SU1021470A1 |

| Система автоматического регулирования газовоздушного режима котлоагрегата | 1985 |

|

SU1366798A1 |

Изобретение относится к способу автоматического регулирования качества сыпучего материала, может быть использовано в коксохимической и горнорудной промьшшенности и позволяет уменьшить объем накопительных емкостей. Способ реализуется системой автоматического регулирования (САР), включающей контуры регулирования расхода материала в питатели 9, 10 накопительных емкостей II, 12 (датчики 21, 22 расхода, блок 23 раз- HQCTH количества материала, регуляторы 19, 20) и исполнительные механизмы 7 , 8 с коррекцией по качеству, например зольности материала (датчик 16 качества, регулятор 18, связанный с рет уляторами 19, 20 расхода) . 1 3.п. ф-лы и 2 ил. «

| Способ усреднения сыпучих материалов в непрерывном потоке | 1977 |

|

SU663423A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Система автоматического усреднения сыпучего материала в непрерывном потоке | 1984 |

|

SU1212530A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1985-05-15—Подача