а

ч1

оэ

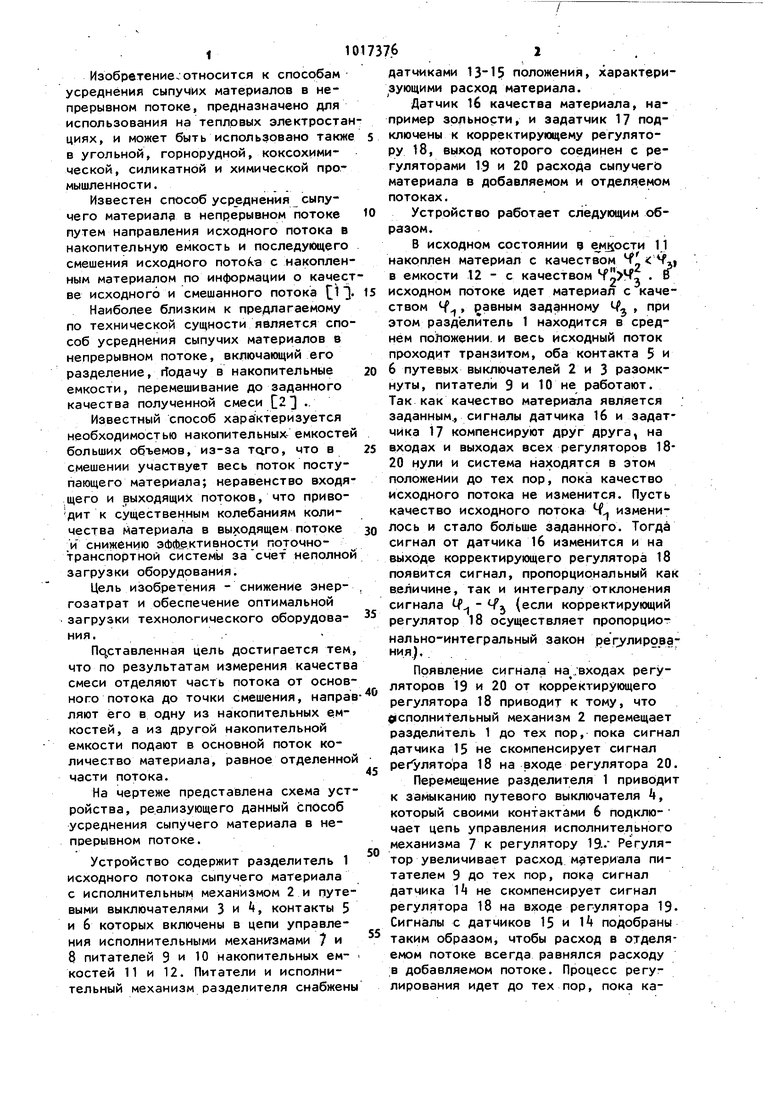

ф 1 Изобретение.относится к способам усреднёния сыпучих материалов в непрерывном потоке, предназначено для использования на тепловых электроста циях, и может быть использовано также в угольной, горнорудной, коксохимической, силикатной и химической промышленности. Известен способ усреднения сыпучего материала в непрерывном потоке путем направления исходного потока в накопительную емкость и последующего смешения исходного потока с накоплен ным материалом по информации о качес ве исходного и смешанного потока Наиболее близким к предлагаемому по технической сущности является спо соб усреднения сыпучих материалов в непрерывном потоке, включающий его разделение, гГодачу в накопительные емкости, перемешивание до заданного качества полученной смеси 23 Известный способ характеризуется необходимостью накопительных- емкосте больших объемов, из-за TQ.ro, что в смешении участвует весь поток поступающего материала; неравенство входя щего и выходящих потоков, что приводит к существенным колебаниям количества материала в выходящем потоке и снижению эФФJeктивнocти поуочнотранспортной системы за счет неполной загрузки оборудования. Цель изобретения - снижение энергозатрат и обеспечение оптимальной загрузки технологического оборудоваП ставленная цель достигается тем что по результатам измерения качеств смеси отделяют часГь потока от основ ного потока до точки смешения, напра ляют его в одну из накопительных емкостей, а из другой накопительной емкости подают в основной поток количество материала, равное отделенно части потока. На чертеже представлена схема уст ройства, реализующего данный способ усреднения сыпучего материала в непрерывном потоке. Устройство содержит разделитель 1 исходного потока сыпучего материала с исполнительным механизмом 2 и путевыми выключателями 3 и k, контакты 5 и 6 которых включены в цепи управления исполнительными механизмами и 8 питателей 9 и 10 накопительных емкостей 11 и 12. Питатели и исполнительный механизм разделителя снабжены 10173762 . датчиками положения, характеризующими расход материала. Датчик 16 качества материала, например зольности, и задатчик 17 подключены к корректирующему регулятору 18, выход которого соединен с регуляторами 19 и 20 расхода сыпучегь материала в добавляемом и отделяемом потоках. Устройство работает следующим образом. В исходном состоянии 9 емкости 11 накоплен материал с качеством Ч з в емкости 12 - с качеством f . В исходном потоке идет материал с качеством ,, ным заданному Чз , при этом разделитель 1 находится в среднем положении, и весь исходный поток проходит транзитом, оба контакта 5 и 6 путевых выключателей 2 и 3 разомкнуты, питатели 9 и 10 не работают. Так как качество материала является заданным., сигналы датчика 16 и задатчика 17 компенсируют друг друга, на входах и выходах всех регуляторов 1820 нули и система находятся в этом положении до тех пор, пока качество исходного потока не изменится. Пусть качество исходного потока Ч изменилось и стало больше заданного. Тогда сигнал от датчика 16 изменится и на выходе корректирующего регулятора 18 появится сигнал, пропорциональный как величине, так и интегралу отклонения сигнала tf - fj (если корректирующий регулятор 18 осуществляет пропорциот нально-интегральный закон регулирования).- Появление сигнала на,.входах регуляторов 19 и 20 от корректирующего регулятора 18 приводит к тому, что исполнительный механизм 2 перемещает разделитель 1 до тех пор, пока сигнал датчика 15 не скомпенсирует сигнал регулятора 18 на входе регулятора 20. Перемещение разделителя 1 приводит к замыканию путевого выключателя k, который своими контактами 6 подклю- чает цепь управления исполнительного механизма 7 к регулятору 19- Регулятор увеличивает расход материала питателем 9 до тех пор, пока сигнал датчика Ц не скомпенсирует сигнал регулятора 18 на входе регулятора 19. Сигналы с датчиков 15 и } подобраны таким образом, чтобы расход в отделяемом потоке всегда равнялся расходу в добавляемом потоке. Процесс регулирования идет до тех пор, пока ка5101737$4

чество смешанного потока не равно -Система регулирования обеспечивает

.заданному.выполнение следующих соотношений:

в установившемся режиме выполняет 6ь ся следующее условие материального баланса 0- G - G2.

p. tp г V j. г чфТехнико-экономическая эффективность

«G-x 1-f т GATV. - G ) + G rпредлагаемого способа заключается в

. i t 2 ;уменьшении в 5 раз объема накопительгде Gy G«, 10ных емкостей, равномерной и оптимальG., GX GJ - расходы исходного, отдр-ной загрузке технологического оборуляемого, транзитного, дования, расположенного в топливоподобавляемого и смешанйо-даощем тракте после смешивающего комго потоков, COOTветст-плекса, уменьшении запасов по произвенйо; tsаодительности в 8,5 раз, что в итоге Ч. качество (зольность)уменьшает как капитальные, так и

исходного, добавляемогоэксплуатационные затраты (обслуживаи смешанного потоков.ние, ремонт, расход электроэнергии).

заданному; .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ автоматического регулирования качества сыпучих материалов в непрерывном потоке и устройство для его осуществления | 1985 |

|

SU1310012A1 |

| Система автоматического управления качеством сыпучих материалов в потоке | 1982 |

|

SU1049095A1 |

| СИСТЕМА УПРАВЛЕНИЯ УСРЕДНЕНИЕМ СЫПУЧИХ КОМПОНЕНТОВ | 2007 |

|

RU2353964C1 |

| СПОСОБ УПРАВЛЕНИЯ УСРЕДНЕНИЕМ СЫПУЧИХ КОМПОНЕНТОВ | 2008 |

|

RU2366496C1 |

| Питатель для загрузки сыпучих материалов | 1978 |

|

SU710886A1 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1981 |

|

SU1016646A1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| Способ автоматического регулирования процесса сушки сыпучих материалов | 1980 |

|

SU926474A1 |

| Способ автоматического управления процессом сушки сыпучих материалов | 1981 |

|

SU1000711A1 |

| Устройство для управления загрузкой сыпучих материалов в бункеры | 1980 |

|

SU962872A1 |

СПОСОБ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ В НЕПРЕРЫВНОМ ПОТОКЕ, включающий его разделение, подачу в накопительные емкости, перемешивание до заданного качества полученной смеси, о т л и ч а- ю щ и и с я тем, что, с целью снижения, энергозатрат и обеспечения оптимальной загрузки технологического оборудования, по результатам измерения качества смеси отде- . ляютчасть потока от основного потока до точки смешения, направляют его в одну из накопительных е((костей, а из другой накопительной емкости подают в основной поток количество материала, равное отделенной части потока.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР If , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ff , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-15—Публикация

1981-10-12—Подача