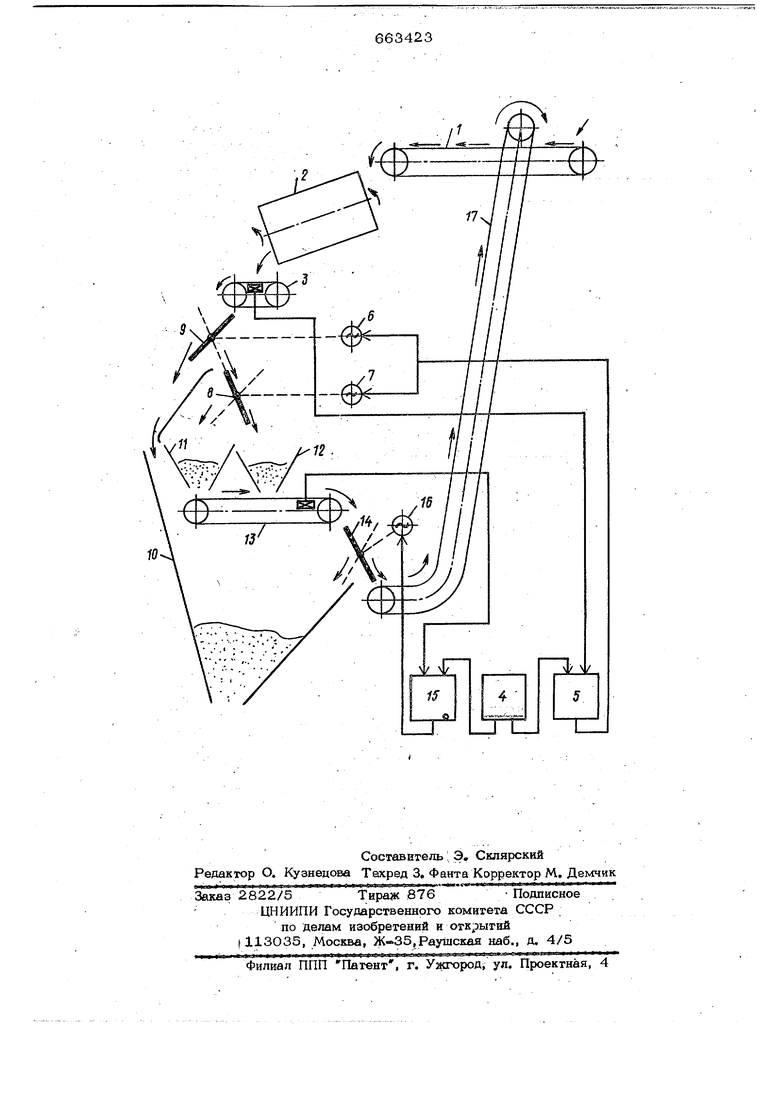

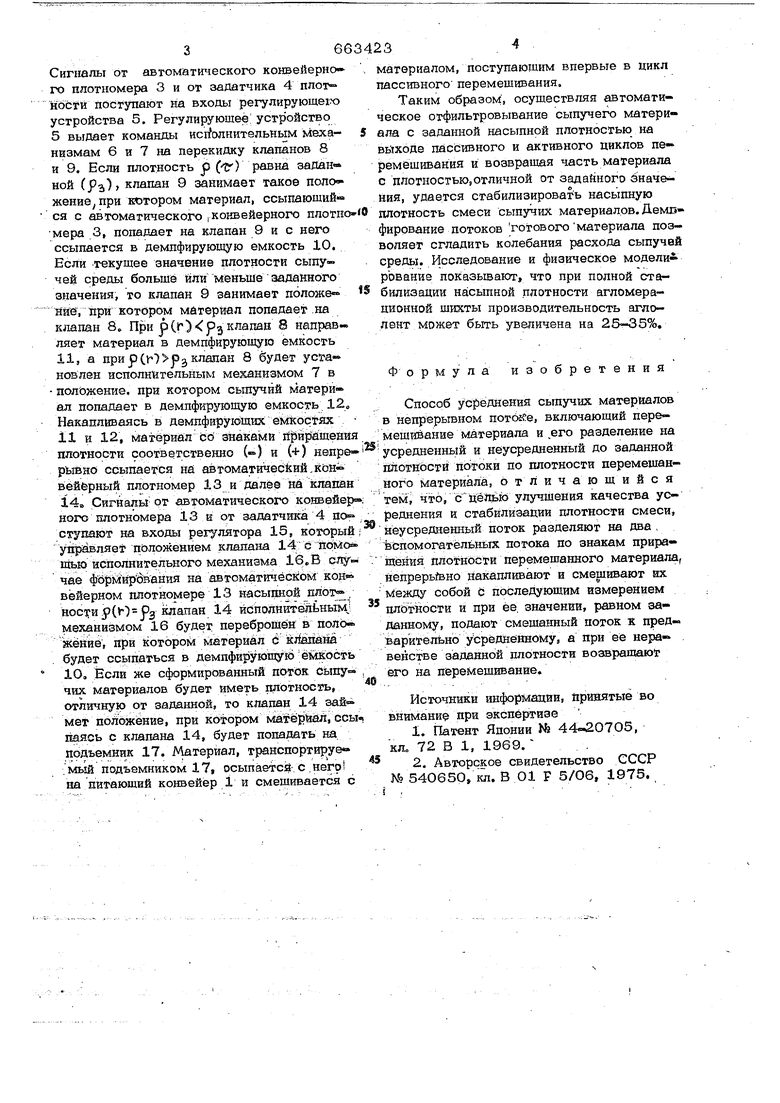

;. .-:. . - .-- . Изoбpeтeннe относится к алгс)мёр1ЭййЬнному пройзводстЬу, оно может бьггь ис-пользовано при усреднении, смешив анйй , и окомкованйи материалов в химической, сипйкатной, фармацевтической и гбрнорудной промышленности. . ; . Известна система автоматического уй равпёния кодцентрацйей контролируемого компонента в п6т(ке вещества дли «эсуваёс вления соответствующего способа, по торому перемеривают материал и paisitte- лякуг ёгъ ни потоки по крнцензррадйй йб-Г ходного цот0ка l. Наиболее близким к предлагйёмому по технической суЩнЬс и и достигаемому реауяьтату является способ усреднения сыпучих материалов в н прерьюном потоке, включающий перемешивание материала и его разделение на усредненный и неусред неншый до заданной плотности потоки по ПЛОТНОСТИ перемешайногю материала 2. Однако известные способы не обеспечивают требуемого качества усреднения и стабилизации плотности смеси. Целью изобретения является у чшёние качества усрешюнйя. и стабилизапии плотности смеси. . ., , Поставленная цель достигается тем, что неусреднейный поток разделяют на два вспомогательньк потока по знакам приращения плотности перемешанного материала, непрерьгоно накапливают .и смешивают их мезкду собой с последующим измерением плотности И при ее (значении, равном заданному, подают смешанный . ток к предварительно усредненному, а при ее неравенства заданной плотности возвращают его на перемешивание. На чертеже изображена схема для осу-ществления данного способа усреднения сыпучих материалов в непрерывном Потоке. Аглощахту питающим конвейером 1 подают в пассивное устройство 2 перемешивания. Пройдя цикл пассивного перемещивания, шихта попадает на автоматический конвейерный плотномер 3 где происходит, автоматическое определение текущего значения насыпной плотности шихты рСи-) 36 Сигналы от авгоматического конвейерно го плотномера 3 и от за датчика 4 плот нбстй поступают на входы регулируюшехю устройства 5. Регулирующее устройство 5 выдает команды исполнительным механизмам 6 и 7 на перекидку клапанов 8 и 9. Если плотность р (f) равна задан ной (рз) клапан 9 занимает такое попо« жение при котором материал, ссыпаюший ся с автоматического , конвейерного плотно мера 3, попадает на клапан 9 и с нехх ссыпается в демпфирующую емкость 10, Если текущее значение плотности сыпучей среды больщё или MiSHbme заданного значения, то клапан 9 занимает положа ййе, при котором материал попадает .на клапан 8. При р(г)рз клапан 8 направ ляет материал в демпфирующую емкость 11, а приpCi- pзалапан 8 ёудет установлен исполнительным механизмом 7 в положение, при котором сыпучий материал попадает в демпфирующую емкость. 12 Накапливаясь в демпфирующих; ейкосгях 11 и 12, материал со знаками п|)й5)йщеш . . плотности соответственно () и (+) непре рыбно ссыпается ни азтоматпчесйий.кьН в ёйёрный плотномер 13 и далее на клапан 14 Сигйапы от автоматического конвейер Hoixj плотномера 13 и от задатчика 4 по ступают на входы регулятора 15, который уп зйвляет положением клапана 14с ftpivto ишю исполнительного механизма 16. В слу чае фбрмйрдвания на автоматическом кон вёйерном плотномере 13 насыпной ппот«, )рз клапан 14 исполнительным механизмом 16 будет переброшен в поло нсёниё, при Котором материал скйапайа будет ссыпаться в демпфирую1Ду4б ёмкость 10, Если же сформированный потЬк сыпучих материалов будет иметь плотность, отличную от заданной, то клапан 14 зай° мет положение, при KOifбром материал, ссыч таясь с клапана 14, будет попадать на. подъемник 17. Материал, транспортируем .мый подъемником 17, осыпаетсй-.с .негр на питающий конвейер 1 и смешивается с 23 материалом, поступающим впервые в цикл пассивного перемешивания. Таким образом , осуществляя автоматическое отфильтровывание сыпучего материала с заданной насыпной плотностью на вйходе пассивного и активного циклов перемешивания и возвращая часть материала с плотностью,отличной от задайного эначе НИН, удается стабилизироват ь насыпную щютность смеси сыпучих материалов. Демпфирование потоков готовогоматериала позволяет сгладить колебания расхода сыпучей ереДЬ1. Исследование и физическое моделирование показывают, что при полной стабилизации насыпной плотности агломерационной шихты производительность аглолант может быть увеличена на 25-35%. Формула изобретения Способ усрёдйения сыпучих материалов в непрерывном потоке, включающий перемешивание материала и ,его разделение на усредненный и неусредненный до заданной пйотнЪстй потоки по плотности перемешанного материала, отличающийся тем, ч:т6, с1хёйь ю улучшения качества усреднения и стабйлизакии плотности смеси, неусредненный поток разделяют на два . йспомогатёльных потока по знакам приращений плотнбсти перемещанного материала, HenpepbfBHo накапливают и смешивают их собой С; последующим измерением плбтности и при ее. значении, равном заданному, подают смешанный поток к предварительно Усредненному, а при ее нера- венстве заданной плбтностн возвращают его на перемешивание. Источники информации, йринятые во внимание при экспертизе 1.Патент Японии № 44 20705, кл. 72 В 1, 1969. . 2.Авторское свидетельство СССР №540650, кл. В 01 F 5/06, 1975.

Л

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ усреднения сыпучих материалов в непрерывном потоке | 1983 |

|

SU1122516A1 |

| Устройство для усреднения и последующей непрерывной подачи сыпучих материалов | 1976 |

|

SU591522A2 |

| УСТРОЙСТВО ДЛЯ УСРЕДНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1991 |

|

RU2015332C1 |

| Устройство для сепарации сыпучих материалов | 1978 |

|

SU698656A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ СМЕШИВАНИЯ СЫПУЧИХ КОМПОНЕНТОВ | 2008 |

|

RU2366495C1 |

| УСТРОЙСТВО ИНФРАКРАСНОЙ СУШКИ | 2011 |

|

RU2481004C2 |

| Устройство для усреднения сыпучих материалов | 1990 |

|

SU1737123A1 |

| СПОСОБ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2362615C1 |

| БРИКЕТ ДЛЯ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, БРИКЕТ ДЛЯ ПРОМЫВКИ ГОРНА ДОМЕННОЙ ПЕЧИ И СПОСОБ ИЗГОТОВЛЕНИЯ БРИКЕТОВ | 2001 |

|

RU2183679C1 |

| Устройство для загрузки составов шахтных вагонеток | 1976 |

|

SU653410A1 |

Авторы

Даты

1979-05-25—Публикация

1977-10-12—Подача