Изобретение относится к черной металлургии, а именно к области повышения стойкости огнеупорной футеровки конвертеров.

Цель изобретения - повьшение стой-

) кости гарнисажа и уменьшение времени его нанесения.

Сущность предлагаемого способа состоит в том, что в шлаке, остающемся в конвертере после выпуска метал- ла, быстро повьппают концентрацию MgO выше уровня ее растворимости как за счёт ввода MgO-содержащих материалов так и за счет уменьшения окисленнос- ти и температуры шлака. Шлак необходимо сделать гетерогенным со следующими свойствами: содержание нерастворенных микрочастиц 15-20%; вязкость 5-10 П; содержание MgO 9-12%; содержание РеОоб U410 15%; температура шла- на 1550-1580 С.

Присадка MgO-содержащего материала обеспечивает лишь повышение концентрации MgO в шлаке. К числу MgO-содержа щих материалов относятся мягкообож- женный доломит, доломитизированная известь, магнезит. Материал должен иметь максимально возможное содержание MgO, минимальное содержание вред

ных и баластных примесей (S, Si02 и др.), гранулометрический состав (2-5) мм. Ориентировочньй расход ма- |Териала на повышение концентрации iMgO в шлаке на 1% кг/т шлака; обожженный доломит 40-50; доломитизиро- ваннзя известь (с содержанием 10-15% MgO) 220-270; магнезит 12-15.

40

Присадка чугунной стружки, содержащей 4,0-4,5% углерода, вьшолняёт две функции. Во-первых, она быстро снижает температуру шлака (1 кг стружки снижает температуру 1 т жидкого шлака примерно, на ). Во-вторьж, она снижает окисленность шлака (1 кг 5 стружки уменьшает содержание FeO в шлаке примерно на 0,025%). Расход чугунной стружки на образование гарнисажа зависит от начальных свойств шлашлака (окисленности, температуры, со- о мешан с материалом путем кратковре- держания MgO). При небольшом расходе менной (5-10 с) продувки кислородом, стружки (менее 20 кг/т шлака) влияние ее на свойства шлака несущест1:1ен- но и образование гэрнисажа протекает

55

аналогично прототипу. Расход стружки в количестве 20-80 кг/т шлака рекомендуется при невысоких окисленности шлака 15-10% FeO.j и температуре металла. Повьщ1енный расход стружки 80Затем готовую сталь выпускают в ковш После выпуска стали конвертер перево дят в вертикальное положение и присаживают чугунную стружку с целью ох лаждения шлака до 1550-1580 0 и умен шения его окисленности до 10-15% FeO РЩ. Затем конвертер наклоняют в обе стороны от вертикальной оси до

140 кг/т шлака необходим при выплавке сталей с низким содержанием углерода менее 0,06%, когда образуется вы- высокоокисленный шлак 20-25% FeOg5in- При .расходе стружки более 140 кг/т шлака происходит быстрое свертывание шлака и образование сплошного айсберга, непригодного для нанесения гарнисажа.

При расходе чугунной стружки 20 кг/т шлака температура его снижается примерно на 12-15 С, а окислен- ность --на 0,5-0,6%. В другой крайней ситуации (расход стружки 140 кг/т шлака) температура пшака понижается на 90-95°С, а концентрация - на 4-5%. Использование для этой цели такого материала как уголь, кокс и т.п. неэффективно, так как уголь не охлаждает шлак и слабо его раскисляет (ввиду блокирования поверхности угля пузырями СО и флотации на поверхность шлака).

Присадку в шлак MgO-содержащего материала целесообразно осуществить перед выпуском металла из конвертера, когда температура ванны максимальная. Это обеспечит быстрое и полное растворение материала в шлаке.

Поскольку после образования гарнисажа на днище остается расплавленный металл, то целесообразно из. конвертера удалять весь пшак. Достаточно удалить 80-90% шлака. Оставшиеся 10-20% шлака позволяют использовать металл стружки в шихте, а также будут способствовать ускоренному шлакообразованию и сохранению гарнисажного покрытия на следующей плавке.

Нанесение гарнисажа на футеровку конвертера осуществляется следующим образом.

После окончания продувки плавки, отбора проб и измерения температуры в конвертер вводят MgO-содержащий материал из расчета доведения концентрации MgO в шлаке до 9-12%. При необходимости пшак может быть перемешан с материалом путем кратковре- менной (5-10 с) продувки кислородом,

Затем готовую сталь выпускают в ковш. После выпуска стали конвертер переводят в вертикальное положение и присаживают чугунную стружку с целью охлаждения шлака до 1550-1580 0 и уменьшения его окисленности до 10-15% FeO РЩ. Затем конвертер наклоняют в обе стороны от вертикальной оси до

подхода шлака к кромке горловины.Под конвертером в это время должна нахо диться чаша для приема излишков шлака. Конвертер со шлаком наклоняют в . каждую сторону по 2-3 раза. Шлак в конвертере должен иметь повьшенную вязкость и хорошо налипать на футеровку, что достигается регулированием расхода MgO-содержащего материала и чугунной стружки в заданных пределах. После нанесения гарнисажа из конвертера удаляют оставшийся жидкий шлак. Небольшое количество его 10- 20% необходимо, однако, оставить в

Примеры 5и6. Гарнисаж наводили после выплавки низкоуглеродистых сталей (менее 0,08% С). Содержание в шлаке, %: ,9; MgO 7,1

конвертере, загустив присадкой извес-15 (пример 5); 21,4; MgO 8,4 (при- ти. После нанесения гарнисажа в кон- мер 6). Шлак имеет хорошую жидкотекучесть и хорошо налипал на футеровку.

По примеру 5 налипание происходит

интенсивнее.

вертер дают лом и чугун и плавка протекает обычным путем. За операцией по нанесению гарнисажа может следовать торкретирование цапфенных зон 20 Пример. Дальнейшее увелифутеровки конвертера.чение расхода чугунной стружки. В

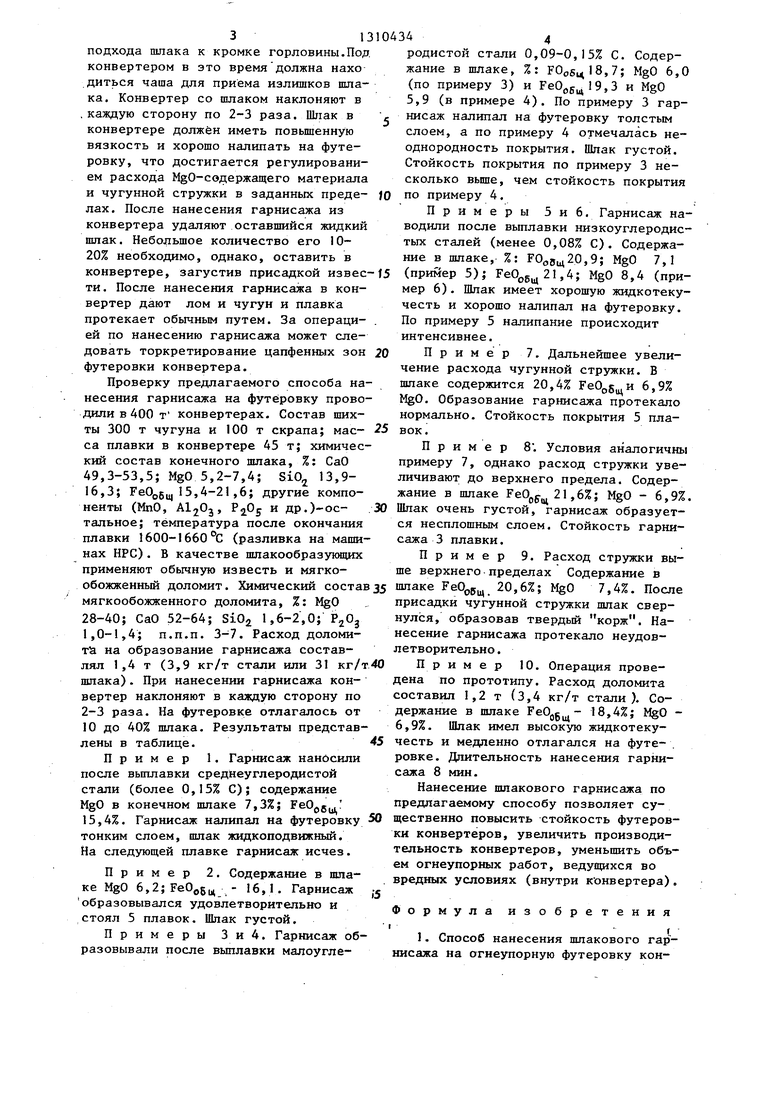

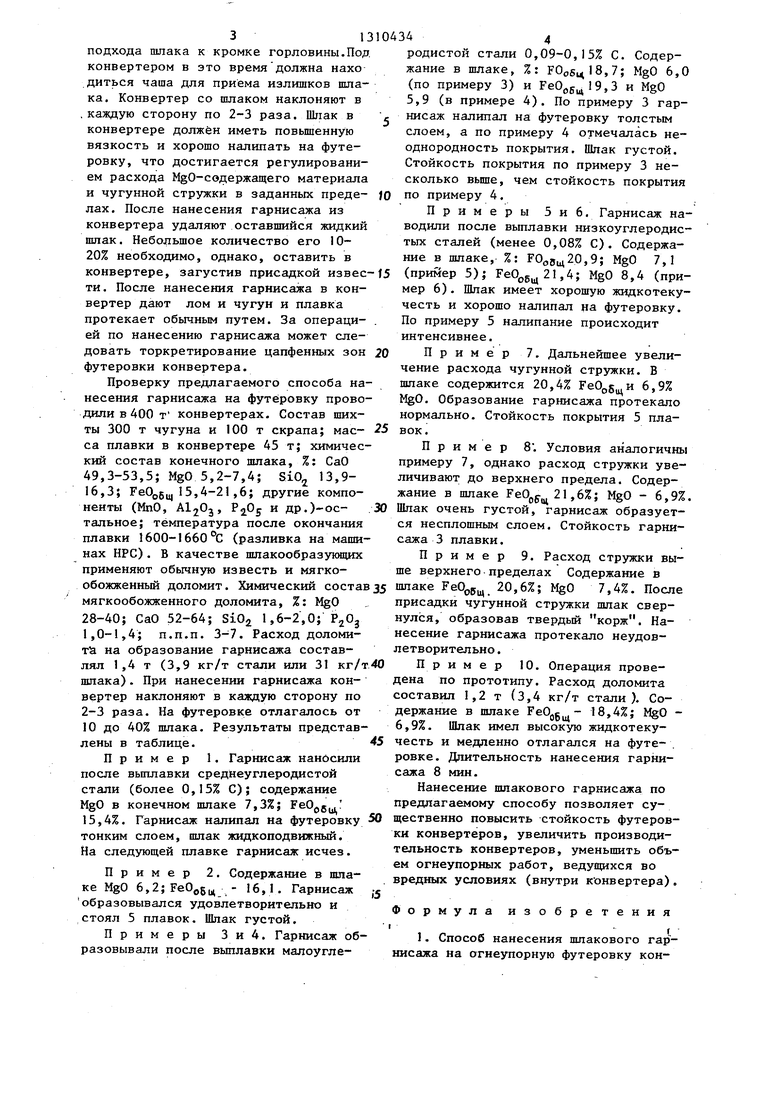

Проверку предлагаемого способа на-шлаке содержится 20,4% и 6,9% несения гарнисажа на футеровку прово-MgO. Образование гарнисажа протекало дили в 400 т конвертерах. Состав ших-нормально. Стойкость покрытия 5 платы 300 т чугуна и 100 т скрапа; мае- 25вок.

са плавки в конвертере 45 т; химичес- Пример 8. Условия аналогичны

кий состав конечного шлака, %: СаОпримеру 7, однако расход стружки уве49,3-53,5; MgO 5,2-7,4; SiO 13,9-личивают до верхнего предела. Содер16,3; FeOpSu, 15,4-21,6; другие компо-жание в шлаке FeOpg- 21,6%; MgO - 6,9%.

ненты (МпО, AljOj, и др.)-ос- 30Шлак очень густой, гарнисаж образуеттальное; температура после окончанияся несплошным слоем. Стойкость гарниплавки 1600-1660°С (разливка на маши-сажа 3 плавки.

нах НРС). В качестве шлакообразукицих Пример 9. Расход стружки выприменяют обычную известь и мягко-ше верхнегопределах Содержание в

обожженный доломит. Химический состав35 иаке 20,6%; MgO 7,4%. После

мягкообожженного доломита, %: MgO ,присадки чугунной стружки шлак свер28-40; СаО 52-64; SiO 1,6-2,0; PjOj 1,0-1,4; п.п.п. 3-7. Расход доломита на образование гарнисажа составлял 1,4 т (3,9 кг/т стали или 31 кг/т40 пшака). При нанесении гарнисажа конвертер наклоняют в каждую сторону по 2-3 раза. На футеровке отлагалось от

Пример 10. Операция проведена по прототипу. Расход доломита составил 1,2 т (3,4 кг/т стали). Содержание в шлаке - 18,4%; MgO - 6,9%. Шпак имел высокую жидкотеку10 до 40% шлака. Результаты представлены в таблице. честь и медленно отлагался на футе- . Пример 1. Гарнисаж нанйсили ровке. Длительность нанесения гарни- после выплавки среднеуглеродистой стали (более 0,15% С); содержание MgO в конечном шлаке 7,3%;

сажа 8 мин.

Нанесение шлакового гарнисажа по предлагаемому способу позволяет су15,4%. Гарнисаж налипал на футеровку 50 щественно повысить стойкость футеров- тонким слоем, пшак жидкоподвижный. ки конвертеров, увеличить производительность конвертеров, уменьшить объем огнеупорных работ, ведущихся во

На следующей плавке гарнисаж исчез. Пример 2, Содержание в шлавредных условиях (внутри к онвертера) .

ке MgO 6,2; - 16,1. Гарнисаж образовывался удовлетворительно и стоял 5 плавок. Шлак густой.

Примеры Зи4. Гарнисаж образовывали после выплавки малоугле

родистой стали 0,09-0,15% С. Содержание в шлаке, %: Р0о5ц18,7; MgO 6,0 (по примеру 3) и ,3 и MgO 5,9 (в примере 4). По примеру 3 гар- нисаж налипал на футеровку толстым слоем, а по примеру 4 отмечалась неоднородность покрытия. Шлак густой. Стойкость покрытия по примеру 3 несколько вьш1е, чем стойкость покрытия по примеру 4.

Примеры 5и6. Гарнисаж наводили после выплавки низкоуглеродистых сталей (менее 0,08% С). Содержание в шлаке, %: ,9; MgO 7,1

(пример 5); 21,4; MgO 8,4 (при- мер 6). Шлак имеет хорошую жидкотекуинтенсивнее.

Приме

нулся, образовав твердый корж.

Нанесение гарнисажа протекало неудовлетворительно .

Пример 10. Операция проведена по прототипу. Расход доломита составил 1,2 т (3,4 кг/т стали). Содержание в шлаке - 18,4%; MgO - 6,9%. Шпак имел высокую жидкотекучесть и медленно отлагался на футе- . ровке. Длительность нанесения гарни-

честь и медленно отлагался на футе- ровке. Длительность нанесения гарни-

сажа 8 мин.

Нанесение шлакового гарнисажа по предлагаемому способу позволяет су5

вредных условиях (внутри к онвертера) .

Формула изобретения

(

1. Способ нанесения шлакового гарнисажа на огнеупорную футеровку кон513104346

вертера, включающий введение MgO-co- щего материала на шлак присаживают держащего материала в шлак, наклон чугунную стружку в количестве (20- конвертера со шлаком в обе стороны 140) кг/т шлака. относительно его вертикальной оси и

последующее удаление оставшегося жид- j 2, Способ по п. I, отличаю кого шлака, отличающийся тем, что, с целью повышения стойкости гарнисажа и уменьшения времени его нанесения, после ввода МгО-содержащ и и с я тем, что MgO-содержащий материал вводят в шлак Перед выпуском стали из конвертера, а чугунную стружку - пос:ле вьтуска стали.

Составитель Л. Шарапова Редактор Л. Пчолинская Техред М.Ходанич Корректор С. Шекмар

Заказ 1869/26Тираж 550Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4.

2, Способ по п. I, отличаю

щ и и с я тем, что MgO-содержащий материал вводят в шлак Перед выпуском стали из конвертера, а чугунную стружку - пос:ле вьтуска стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения шлакового гарнисажа на огнеупорную футеровку кислородного конвертера | 2024 |

|

RU2826359C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2010 |

|

RU2426797C1 |

| СПОСОБ ВЫПЛАВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 2015 |

|

RU2603759C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2004 |

|

RU2254378C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ С ПОНИЖЕННЫМ РАСХОДОМ ЧУГУНА | 2008 |

|

RU2389800C1 |

| СПОСОБ СОВМЕЩЕННОГО ПРОЦЕССА НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА И ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2009 |

|

RU2404261C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2015 |

|

RU2620217C2 |

| Способ выплавки стали в кислородном конвертере | 2024 |

|

RU2835100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2005 |

|

RU2289629C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 2006 |

|

RU2317338C1 |

Изобретение относится к черной металлургии, конкретнее к области повьшения стойкости огнеупорной футеровки конвертеров. Цель изобретения - повьппение стойкости гарнисажа и уменьшение времени ei o нанесения. После окончания продувки перед выпуском стали в конвертер вводят MgO-содержа- пцш материал. Затем после выпуска стал, из конвертера на пшак присаживают чугунную стружку в количестве 20-140 кг/т шлака. Присадка чугунной стружки позволяет быстро снизить температуру и окисленность шлака. После этого конвертер наклоняют в обе стороны относительно его вертикальной оси. После нанесения гарнисажа удаляют остатки жидкого шлака. Изобретение позволяет повысить стойкость футеровки конвертера и его производительность, уменьшить время нанесения гарнисажа более чем в 2 раза. 1 з.п. ф-лы, 1 табл. ш (Л со 4;

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 4410167, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-05-15—Публикация

1985-10-28—Подача