1 13

Изобретение отгосится к электротехнике, а именно к производству высоковольтных подвесных изоляторов.

Цель изобретения - повьппение производительности.

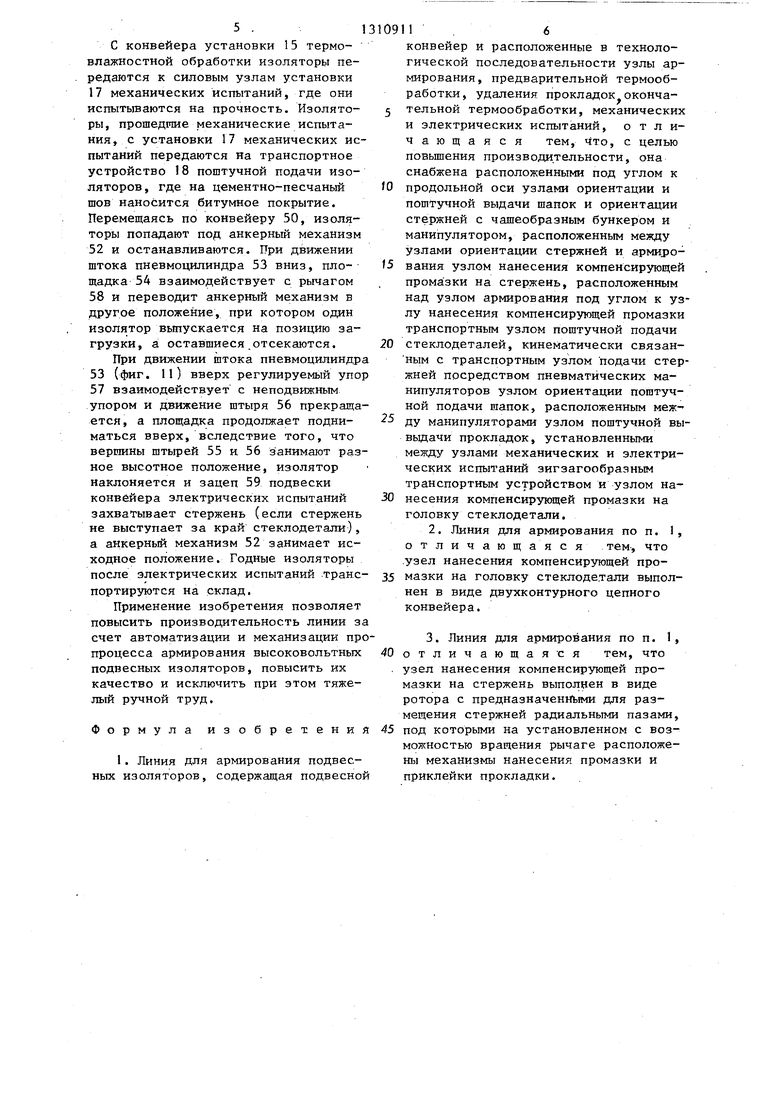

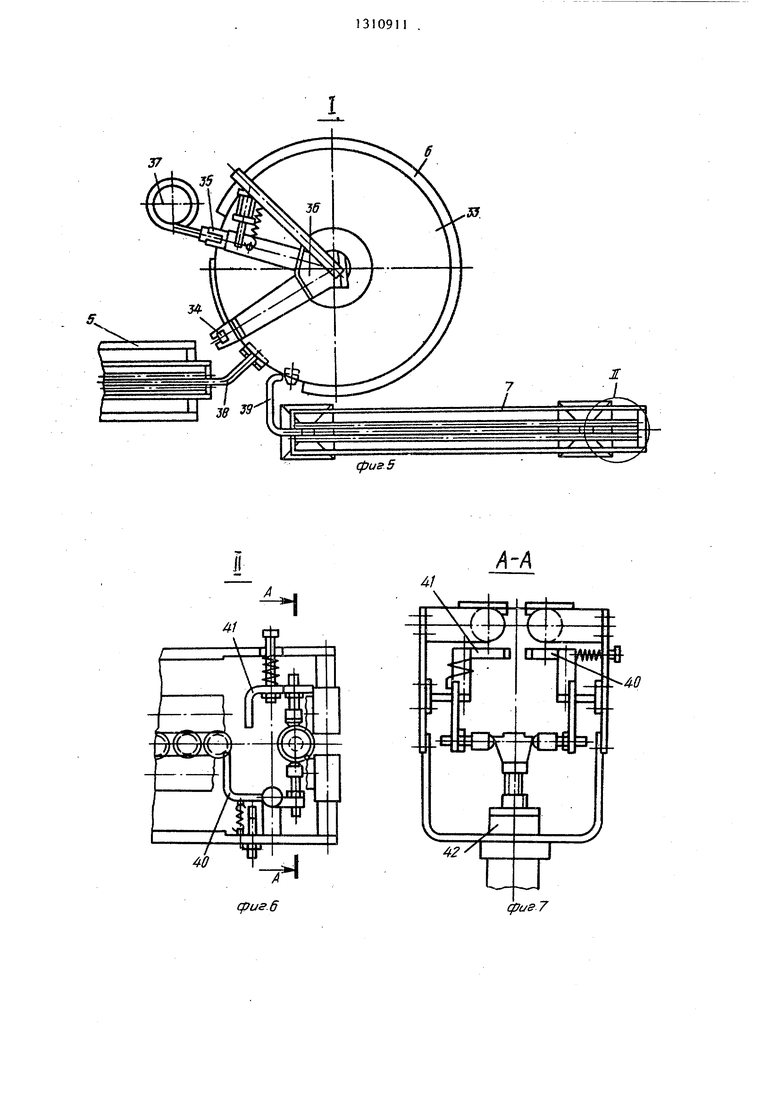

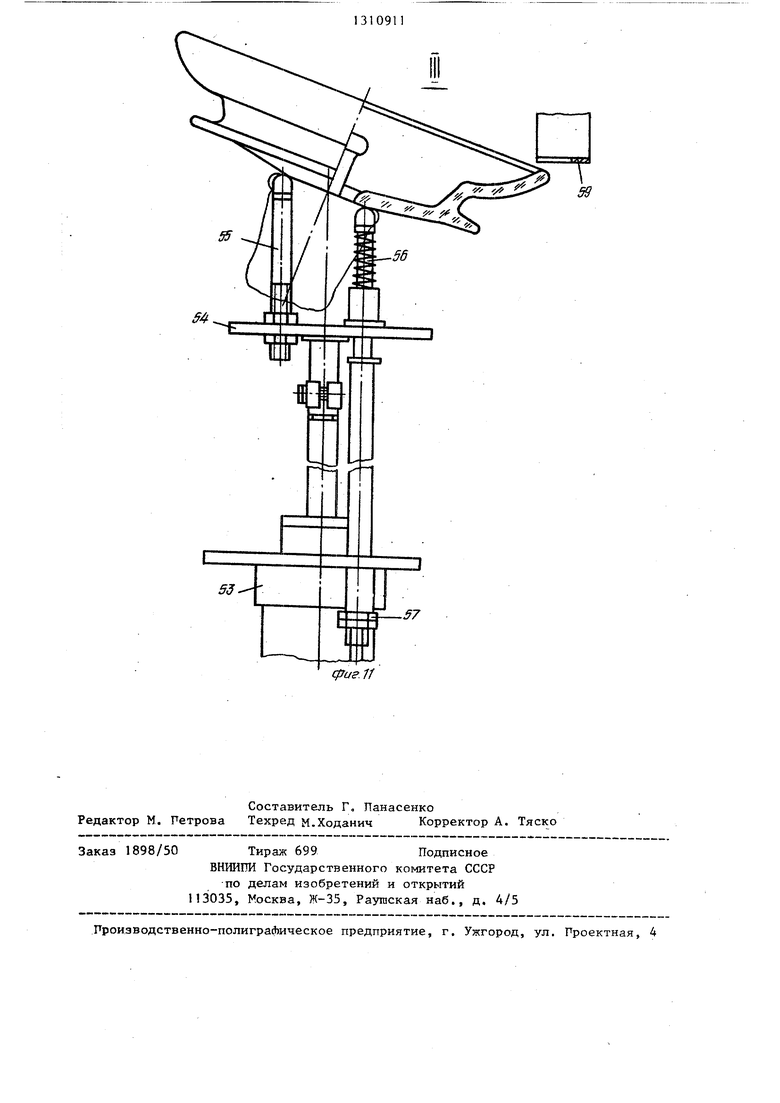

На фиг. 1 изображена линия для армирования- высоковольтных подвесных изоляторов; на фиг. 2 - установка нанесения компенсирующей промазки на головку стеклодетали; на фиг. 3 - транспортное устройство поштучной подачи стеклодетали; на фиг. 4 - установка ориентации и поштучной подачи шапок; на фиг. 5 - узел I на фиг, 1; на фиг. 6 - узел II на фиг. 5; на фиг. 7 - сечение А-А на фиг. 6; на фиг. 8 - манипулятор; на фиг. 9 - зигзагообразное транспортное устройство поштучной выдачи изоляторов; на фиг. 10 - вид Б на фиг. 9; на фиг, 11 узел III на фиг, 10.

Линия содержит подвесной конвейер 1 подачи стеклодеталей (фиг. 1), установку 2 нанесения компенсирующей промазки на головку стеклодетали и сушку ее, транспортное устройство 3 поштучной подачи стеклодетали, установку 4 ориентации и поштучной подачи шапок, установку 5 ориентации стержней, установку 6 нанесения ком- пенсирующей промазки на стержень и приклейки к нему прокладки, транспортное устройство 7 поштучной подачи стержней, автоматические манипуляторы загрузки шапок 8, загрузки стек лодеталей 9, загрузки стержней 10, два устройства 11 дозированной подач цементно-песчаной смеси, установку 12 армирования, три групповых автоматических манипулятора 13 загрузки и разгрузки установок 14 и 15 тепло- влажностной обработки, установку 16 удаления полуколетд, установку 17 механических испытаний, зигзагообразное транспортное устройство 18 пош- тучной подачи изоляторов, установку 19 электрических испытаний, устройство 20 съема стеклодеталей с подвесного конвейера, устройство 21 загрузки изоляторов на подвесной кон- вейер установки электрических испытаний .

Установка 2 нанесения компенсирующей промазки на головку стекло- детали представляет собой двухкон- турный цепной конвейер 22 (фиг, 2), между которым смонтированы последовательно механизмы съема стеклоде5

09

5

O

35

55

11 2

галей 20 и нанесения компенсирующей промазки 23, перемещаемые при помощи пневмоцилиндров 24 и 25.

Транспортное устройство 3 поштучной подачи стеклодеталей представляет собой два приводных наклонных к горизонту на угол 2-3 валка 26 (фиг. З), один конец которых соединен с установкой 2, нанесения компенсирующей промазки на головку стекло- детали склизом 27, а на другом имеется скоба 28 анкерного механизма, совершающая качательные движения от пневмоцилиндра 29,

Установка 4 ориентации и поштучной выдачи шапок ( фиг, 4J и установка 5 ориентации стержней идентичны, каждая из них содержит чашеобразный бункер 30, совершаюший периодический поворот, манипулятор 31 и два приводных наклонных к горизонту на угол- 2-3 приводных валка 32.

Установка 6 нанесения компенсирующей промазки на стержень содержит непрерывно вращающийся ротор 33 (фиг, 5) с радиальными пазами-гнездами для стержней, механизмы нанесения компенсирующей промазки 34 и приклейки прокладки 35, которые смонтированы на качающемся рычаге 36, электромагнитный вибратор 37 подачи прокладки, К позициям загрузки и разгрузки примыкают склизы 38 и 39, один из которых соединен с транспортным устройством установки 5 ориентации стержней, а второй - с транспортным устройством 7, которое имеет механизм поштучной выдачи стержней, выполненный в виде двух подпружиненных рычагов 40 и 41 (фиг, 6), контактирующих со штоком 42 пневмоцилиндра п од ачи с т е ржней,

Пневматические манипуляторы 8, 9 и 10 содержат захватные устройства 43 (фиг. 8), установленные на каретке 44, которая подвешена на направ- ляюшдх 45 под позициями 46 загрузки установки 12 армирования. Подъем и опускание изделий и перемещение каретки осуществляется пневмопилиндра- ми 47 и 48,

Зигзагообразное транспортное устройство 18 содержит два двухконтурных цепных конвейера 49 и 50 (фиТ. 9) и поворотный круг 51, соединяющий оба конвейера. Конвейер 50 оснащен анкерным механизмом 52 поштучной вьщачи изоляторов и механизмом 21 загрузки

установки 19 электрических испытаний, состоящим из пневмоцилиндра 53 (фиг. 10), к штоку которого прикреплена площадка 54, на которой установлены четыре штыря, два из них (55) закреплены жестко, а два других (56) подпружинены и имеют возможность перемещения в вертикальной плоскости, причем на одном конце их закреплен регулируемый упор 57.

Линия работает следующим образом.

Стеклодетали изоляторов, очищенны от грязи, пыли и высушенные, подвесным конвейером 1 (фиг. 1) подаются к установке 2 нанесения компенсирующей промазки. Здесь съемное устройство 20 на ходу снимает стеклодеталь с подвесного конвейера 1 и передает ее на цепной конвейер установки 2 нанесения компенсирующей промазки, где механизмом 23 фиг. 2) наносится компенсирующая промазка, которая при дальнейшей транспортировке сушится.

Окрашенные стеклодетали конвейером по склизам 27 (фиг. 3) передаются на транспортное устройство 3, на котором выстраиваются друг за другом в ряд и подаются к установке 12 армирования. Шапки для изоляторов цеховым траспортом из склада комплектующих подаются в бункер 30 (фиг. 4) установки 4 подачи шапок. Из бункера 30 манипулятором 31 по одной- две щтуки шапки подаются на валки 32 транспортного устройства установки, где они ориентируются и подаются к. установке 12 армирования. Стержни для изоляторов из склада комплектую- цеховым транспортом подаются в бункер установки 5 ориентации и поштучной выдачи стержней. Из бункера манипулятором по две-три щтуки стержни передаются на транспортное устройство установки, где ориентируются и подаются по склизу 38 (фиг. 5) в пазы ротора 33 установки 6 нанесени компенсирующей промазки на стержень и приклейки к нему прокладки. В период поворота карусели на стержни наносится механизмом 34 компенсирующая промазка, механизмом 35 приклеивается прокладка, затем промазка сушится, после чего стержни по склизу 39 передаются на транспортное уст

Ш

15

0

5

ройство 7, которым подаются к установке 12 армирования.

I

Сборка изоляторов на установке 12 армирования осуществляется в следую- шей последовательности. Шапки манипулятора 8 по одной штуке снимают с транспортного устройства 4 установки ориентации и поштучной подачи и устанавливают в шпиндель установки 12 армирования. При дальнейшем перемещении конвейера установки 12 армирования в период остановки его в шапку устройством 11 дозированной подачи подается цементно-песчаная смесь, после чего шапки подвергаются вибрации для уплотнения цементно-песчаной смеси, а затем устройство поштучной выдачи.прокладок укладывает прокладку на шапку. При дальнейшем перемещении конвейера установки 12 армирования манипулятор 9 снимает с транспортного устройства 3 стеклодеталь и устанавливает ее в шапку, далее второе уст-, ройство 1 1 дозированной Подачи подает в стеклодеталь цементно-песчаную смесь манипулятор 10 снимает стержень с транспортного устройства 7 и устанавливает его в стеклодеталь, после чего стержень центрируется полукольцами. Собранный изолятор для уплотнения цементно-песчаной смеси подвергается вибрации и промьшается водой для удаления излишков цементно- цесчаной смеси.

С установки 12 армирования изоляторы снимает групповой манипулятор 13 и устанавливает их на конвейер установки 14 тепловлажностной обработки, где в паровоздушной среде происходит предварительное твердение цементно-песчаной смеси. С конвейера установки 14 тепловлажностной обработки групповым манипулятором 13 изо ляторы передаются на конвейер установки 16 удаления полуколец, на котором удаляются резиновые прокладки и полукольца, удаляются также излишки цементно-песчаной смеси между торцом шапки и стеклодеталью и изолятор ополаскивается по наружной поверхности. С установки 16 удаления полуколец изоляторы групповым мани- 5 пулятором 13 передаются на конвейер установки 15 термовлажностной обработки, где в паровоздушной среде происходит окончательное твердение цементно-песчаной смеси.

0

5

0

5

0

5 .1

С конвейера установки 15 термо- влажностной обработки изоляторы передаются к силовым узлам установки 17 механических испытаний, где они испытьюаются на прочность. Изолято- ры, прошедшие механические испытания, с установки 17 механических испытаний передаются на транспортное устройство 18 поштучной подачи изоляторов, где на цементно-песчаный шов наносится битумное покрытие. Перемещаясь по конвейеру 50, изоляторы попадают под анкерный механизм

52и останавливаются. При движении штока пневмоцилиндра 53 вниз, пло- щадка 54 взаимодействует с рычагом

58 и переводит анкерный механизм в другое положение, при котором изолятор вьтускается на позицию загрузки, а оставшиеся.отсекаются. При движении штока пневмоцилиндра

53(фиг. и) вверх регулируемый упор 57 взаимодействует с неподвижным упором и движение штыря 56 прекращается, а площадка продолжает подни- маться вверх, вследствие того, что вершины штьфей 55 к 56 з анимают разное высотное положение, изолятор наклоняется и задеп 59 подвески конвейера злектрических испытаний захватывает стержень (если стержень

не выступает за край стеклодетали), а анкерный механизм 52 занимает исходное положение. Годные изоляторы после электрических испытаний транс- портируются на склад.

Применение изобретения позволяет повысить производительность линии за счет автоматизации и механизации про процесса армирования высоковольтных подвесных изоляторов, повысить их качество и исключить при этом тяжелый ручной труд.

Формула изобретения

1. Линия для армирования подвесных изоляторов, содержащая подвесной

И6

конвейер и расположенные в технологической последовательности узлы армирования , предварительной термообработки, удаления прокладок окончательной термообработки, механических и электрических испытаний, отличающаяся тем. Что, с целью повьщгения производительности, она снабжена расположенными под углом к продольной оси узлами ориентации и поштучной выдачи шапок и ориентации стержней с чашеобразным бункером и манипулятором, расположенным между узлами ориентации стержней и apмиJзo- вания узлом нанесения компенсирующей прома зки на стержень, расположенным над узлом армирования под углом к узлу нанесения компенсирующей промазки транспортным узлом поштучной подачи стеклодеталей, кинематически связан- ным с транспортным узлом подачи стержней посредством пневматических манипуляторов узлом ориентации поштучной подачи шапок, расположенным между манипуляторами узлом поштучной вы выдачи прокладок, установленными между узлами механических и электрических испытаний зигзагообразным транспортным устройством и узлом нанесения компенсирующей промазки на головку стеклодетали.

2.Линия для армирования по п. 1, отличающаяся тем-, что .узел нанесения компенсирующей промазки на головку стеклодетали выполнен в виде двухконтурного цепного конвейера.

3.Линия для армирования по п. 1, отличающаяся тем, что узел нанесения компенсирующей промазки на стержень выполнен в виде ротора с предназначенными для размещения стержней радиальными пазами, под которыми на установленном с возможностью вращения рычаге расположе- Шз1 механизмы нанесения промазки и приклейки прокладки.

риг.437

(pusS

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАЧИСТКИ ПОДВЕСНЫХ ВЫСОКОВОЛЬТНЫХ ИЗОЛЯТОРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2397565C1 |

| Машина для сборки изоляторов | 1986 |

|

SU1403107A1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОДВЕСНЫХ ИЗОЛЯТОРОВ | 2009 |

|

RU2386185C1 |

| Установка для транспортирования,электрических испытаний и отбраковки изоляторов | 1984 |

|

SU1317493A1 |

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОДВЕСНЫХ ИЗОЛЯТОРОВ | 1972 |

|

SU347806A1 |

| ИНДИКАТОР ПРОБОЯ ПОЛИМЕРНОГО ИЗОЛЯТОРА И ПОЛИМЕРНЫЙ ИЗОЛЯТОР С ИНДИКАЦИЕЙ ПРОБОЯ | 2011 |

|

RU2479057C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2019 |

|

RU2714682C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОНСТРУКЦИЯ С ГИДРОФОБНЫМ ПОКРЫТИЕМ | 2017 |

|

RU2654076C1 |

| ЛИНЕЙНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2011 |

|

RU2454746C1 |

| ВЫСОКОВОЛЬТНЫЙ ПОДВЕСНОЙ ИЗОЛЯТОР | 2008 |

|

RU2408103C2 |

Изобретение относится к электротехнике, в частности к изоляторам. Цель изобретения - повышение производительности. Устройство содержит подвесной конвейер 1, узлы армирования предварительной термообработки, удаления прокладок, испытаний. Под углом к продольной оси устройства расположены узлы ориентации стержней и ориентации и поштучной выдачи шапок. Между узлами ориентации стержней и армирования расположен узел 6 нанесения компенсирующей промазки на стержень. Под углом к узлу 6 нанесения компенсирующей-промазки расположен транспортный узел поштучной подачи стеклодеталей, кинематически связанный с транспортным узлом подачи шапок. Между узлами механических и электрических испытаний расположено зигзагообразное транспортное устройство 18 и узел 2 нанесения компенсирующей промазки на головку стек- лодетали, которьй выполнен в виде двухконтурного цепного конвейера. Узел 6 выполнен в виде ротора с радиальными пазами, под которыми расположены механизмы нанесения промазки и приклейки прокладки, {{зобрете- ние позволяет повысить производительность путем автоматизации, и механизации процесса, армирования. 2 з.п.. ф-лы. 1 1. ил. (Л fco ТЗ / CWбЛ 77 21 73 У to . 16 2 tff 7 Т:г (fJus.l

фи87

S7

(JJue.ll

Составитель Г, Ланасенко Редактор М. Петрова Техред м.Ходанич ff,.:.

;1;;аГТ898/50 Тираж

ВНИИПИ Государственного комитета

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| УСТРОЙСТВО ДЛЯ АРМИРОВАНИЯ ПОДВЕСНЫХ ИЗОЛЯТОРОВ | 0 |

|

SU347806A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1987-05-15—Публикация

1984-10-18—Подача