тоит из электродвигателя, редуктора, на налу которого установлена неполная HiecTep- ня 74 в внде сектора. На валу редуктора установлен рычаг с роликом 77, воздействующий на подъемную нлощадку накопителя стеклодеталей 78. 4 з.п. ф-лы, 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для транспортирования,электрических испытаний и отбраковки изоляторов | 1984 |

|

SU1317493A1 |

| ПЕРЕДАТОЧНОЕ УСТРОЙСТВО И ПРЕДНАЗНАЧЕННАЯ ДЛЯ НЕГО ПРИВОДНАЯ СИСТЕМА ДЛЯ МНОГОПОЗИЦИОННЫХ ПРЕССОВ С АВТОМАТИЧЕСКОЙ ПЕРЕДАЧЕЙ ОБРАБАТЫВАЕМЫХ ЗАГОТОВОК С ОДНОЙ ПОЗИЦИИ НА ДРУГУЮ | 1988 |

|

RU2020073C1 |

| Устройство для транспортировки изделий в ваннах | 1970 |

|

SU461877A1 |

| Линия для армирования подвесных изоляторов | 1984 |

|

SU1310911A1 |

| Устройство для перегрузки рулонов | 1987 |

|

SU1481169A1 |

| Подъемно-перегрузочное устройство | 1989 |

|

SU1724546A1 |

| Переставитель стеклоизделий | 1956 |

|

SU109898A1 |

| Установка для армирования подвесных изоляторов | 1984 |

|

SU1354258A1 |

| СТЕНД СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ВЕРХНИЙ КОРСЕТ СТЕНДА, НИЖНИЙ КОРСЕТ СТЕНДА, МЕХАНИЗМ ПОПЕРЕЧНОГО ПЕРЕМЕЩЕНИЯ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, МЕХАНИЗМ ПРОВОРОТА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ПОДЪЕМНЫЙ МЕХАНИЗМ СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, ХОДОВАЯ ОПОРНАЯ ТЕЛЕЖКА СТЕНДА СБОРКИ ОБТЕКАТЕЛЯ ИЗДЕЛИЯ, СПОСОБ СБОРКИ ОБТЕКАТЕЛЯ НА СТЕНДЕ | 2008 |

|

RU2392201C1 |

| Транспортно-технологический ротор | 1988 |

|

SU1586795A1 |

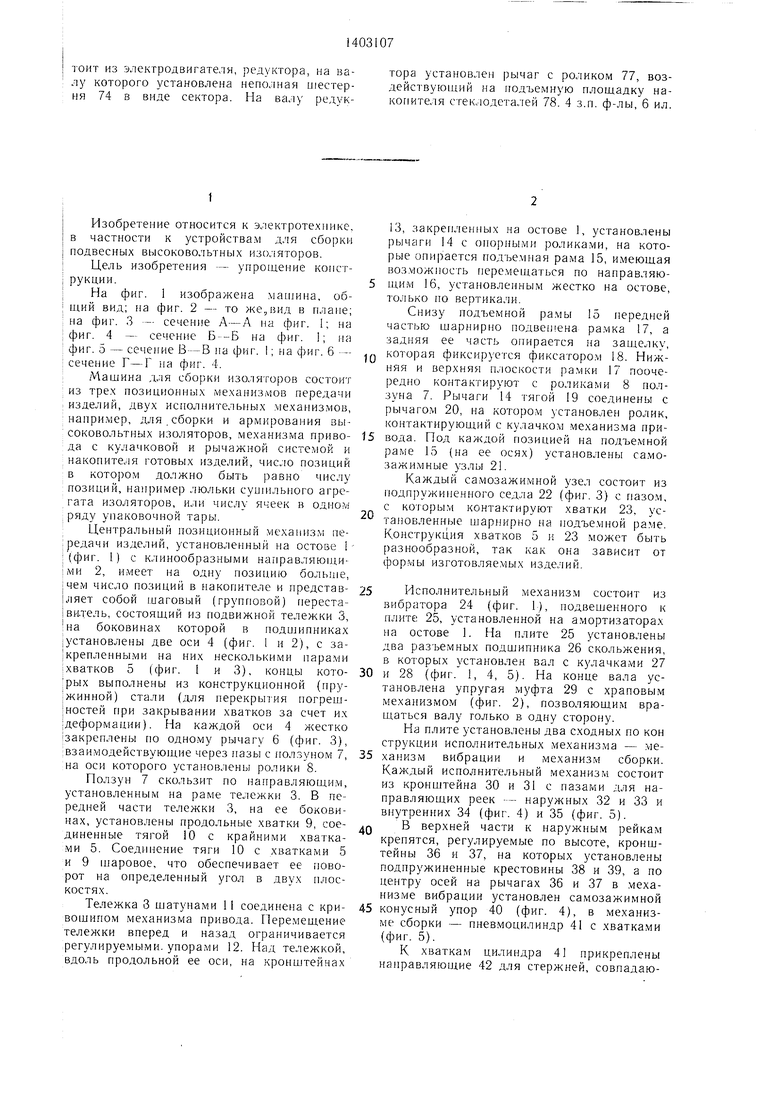

Изобретение относится к электротехнике, в частности к электроизоляционной технике. Цель изобретения - упрощение конструкции. Центральный позиционный механизм передачи изделий, установленный на остове 1 с клинообразными направляющими 2, имеет на одну позицию больще, чем число позиций в накопителе, и представляет собой щаговый переста- витель, состоящий из подвижной тележки 3, на боковинах которой в подшипниках установлены две оси 4 с закрепленными на них несколькими парами хватков 5. На каждой оси 4 жестко закреплены рычаги 6, взаимодействующие через пазы с 16 5 21 И 15 18 1Ь 12 1 i 5 19 Ц 27 26 гч 25 28 82 8 81 6 20 0US.1 ползуном. Ползун ско.чьзит по нап)авля1о- щим, установленным на раме тележки 3. В передней части тележки 3 установлены хватки 9, соединенные тягой 10 с крайними хватками 5. Тележка 3 с шатунами 11 соединена с кривошипом механизма привода. Над тележкой, вдоль ее продольной оси, на кронштейнах 13 установлены рычаги 14 с опорными роликами, на которые опирается подъемная рама 15, имеющая возможность перемещаться по направляющим 16. Снизу подъемной рамы 15 передней частью шарнирно пoдвeпJeнa рамка 17, а задняя ее часть опирается на защелку, которая фиксируется фиксатором 18. Рычаги 14 тягой 19 соединены с рычагом 20, на котором установлен ролик, контактирующий с кулачком механизма привода. Под каждой позицией на подъемной раме 15 установлены самозажимные узлы 21. Исполнительный механизм состоит из вибратора 24, подвепнен- ного к плите 25, установленной на амортизаторах на осто..ве 1. На плите 25 установлены два разъемных подшипника 26 скольжения, в которых установлен вал с кулачками 27 и 28. Механизм привода сос54 109 18 5S (Л 4 О ОО

Изобретение относится к электротехнике, в частности к устройства. для сборки подвесных высоковольтных изоляторов.

Цель изобретения - упрощение конструкции.

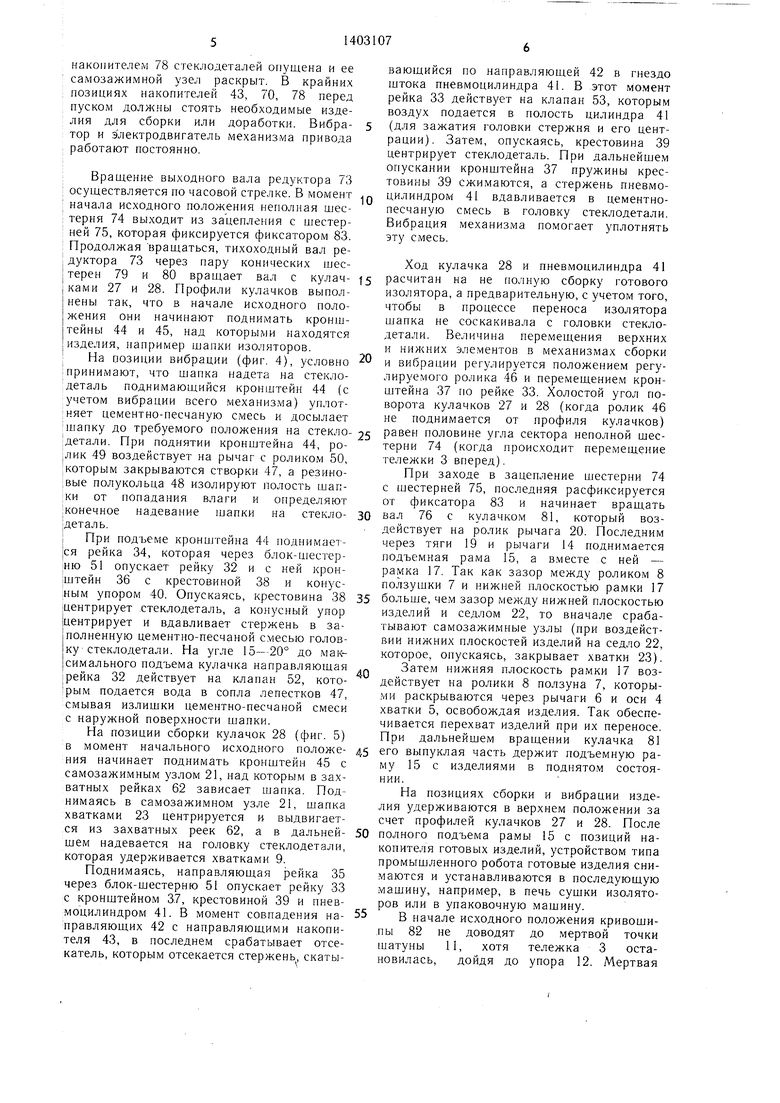

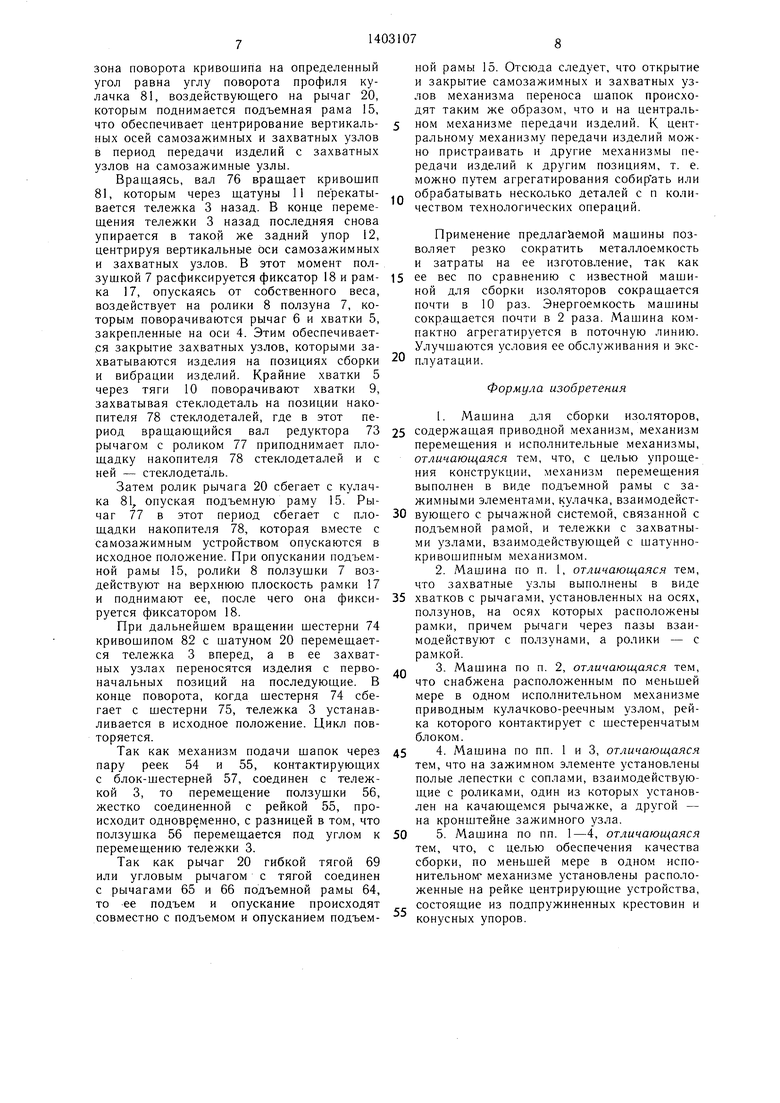

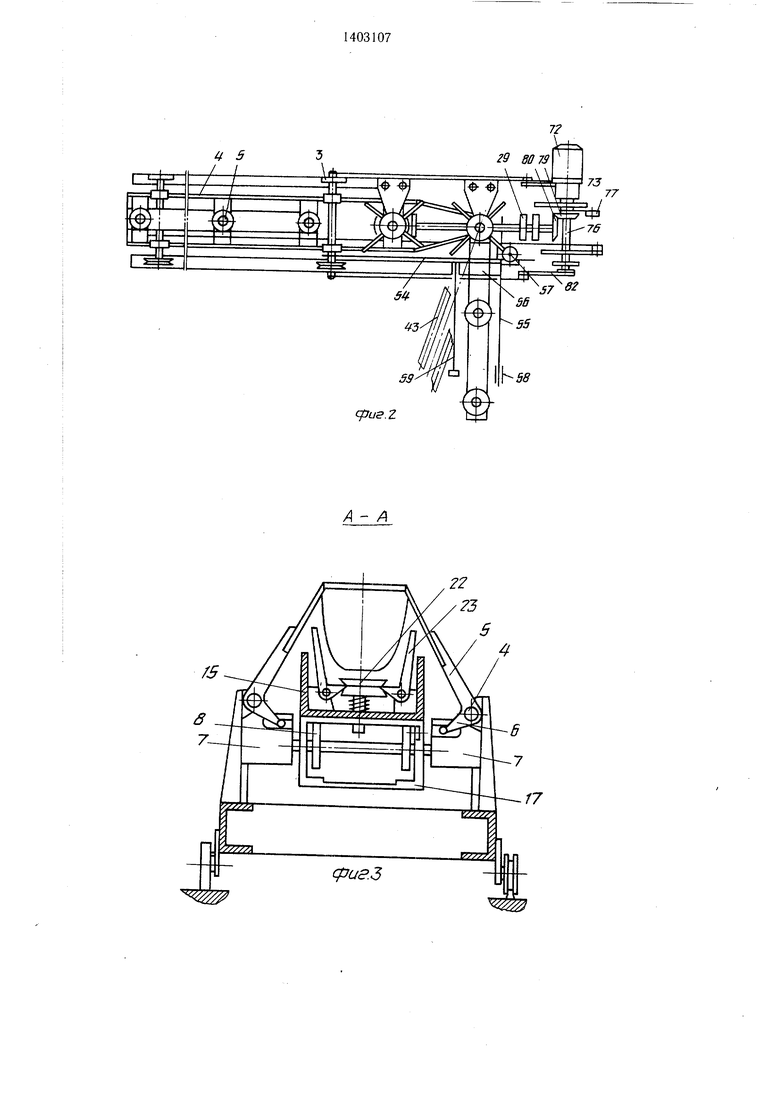

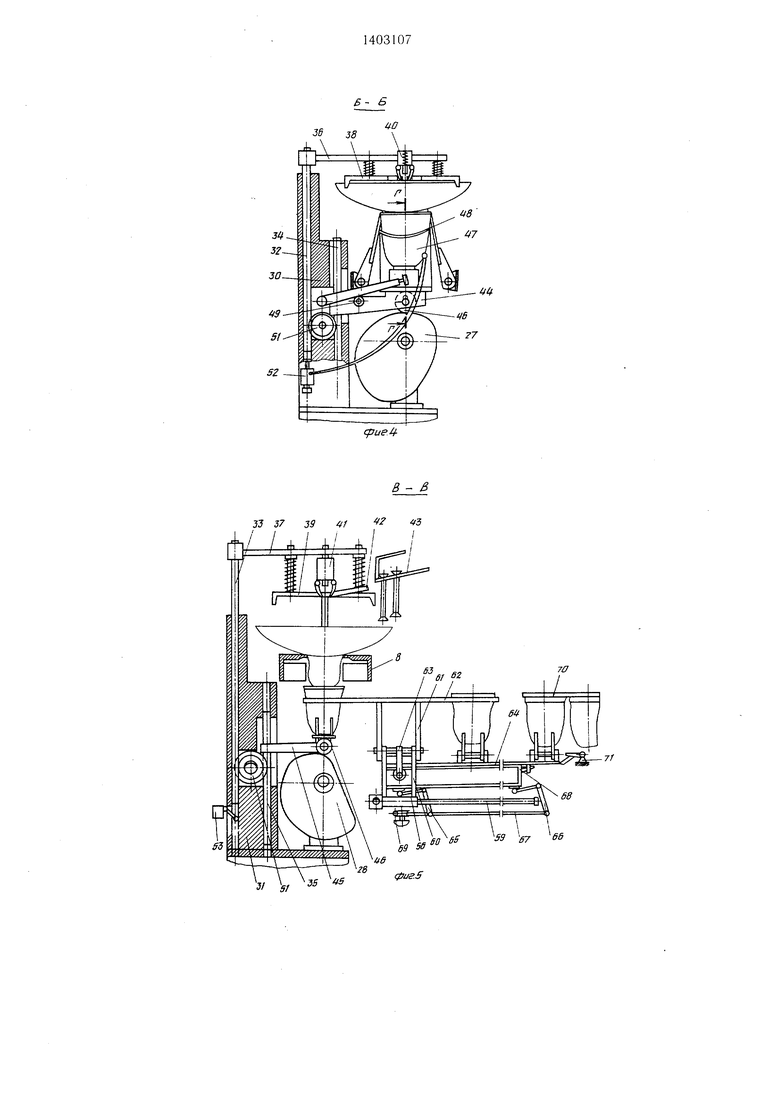

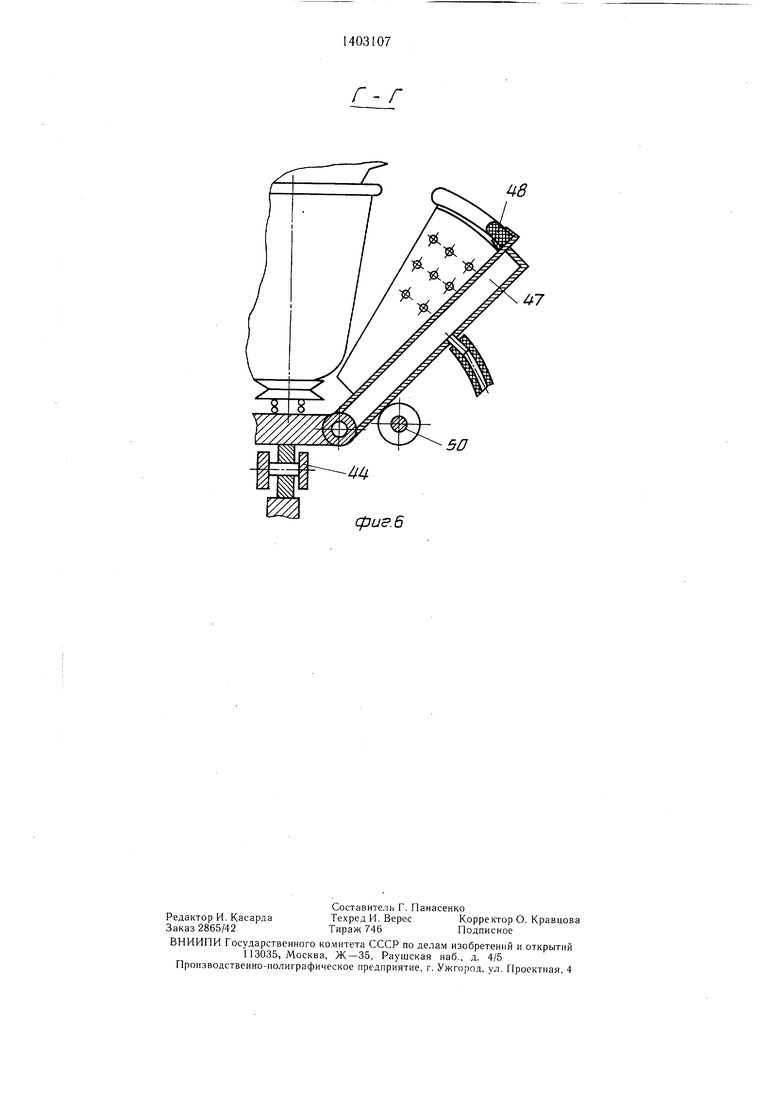

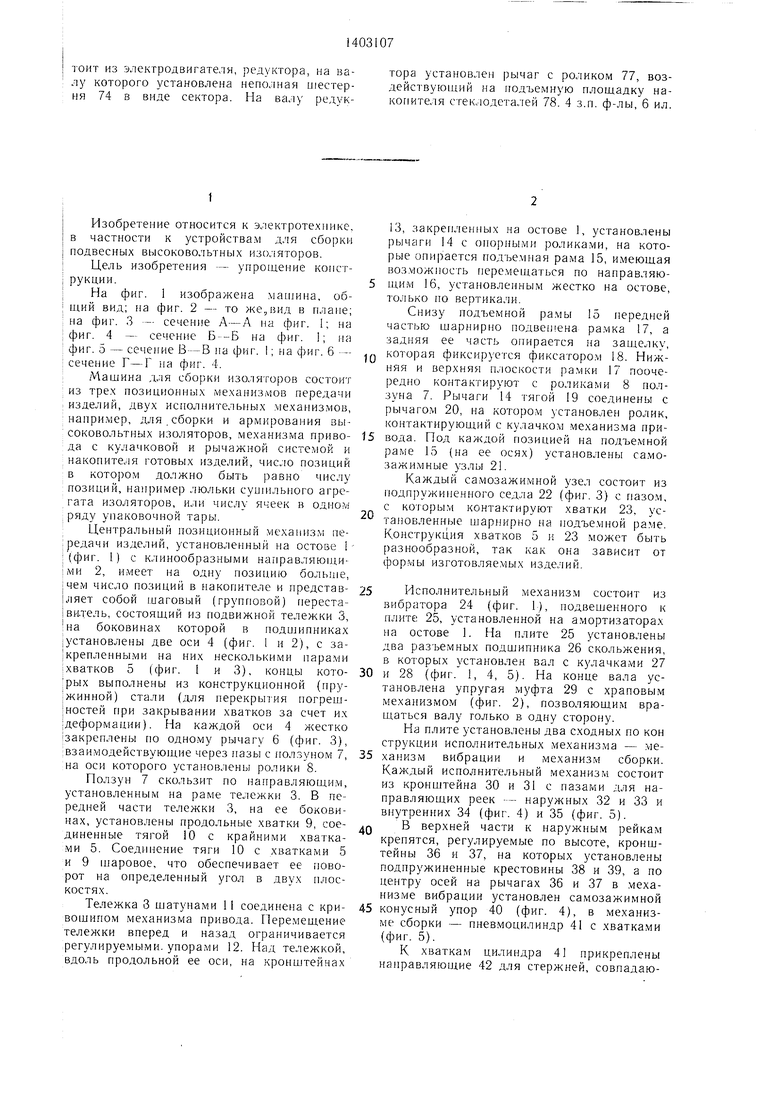

На фиг. 1 изображена .магиина, общий вид; на фиг. 2 - то же.,вид в плане; на фиг. 3 - сечение А-А на фиг. I; на фиг. 4 - сечение Б--Б на фиг. 1; на фиг. 5 - сечение В-В на фиг. I; на фиг. 6 - сечение Г-Г на фиг. 4.

Машина для сборки изоляторов состоит из тре.х позиционных механизмов передачи изделий, двух исполнительных механиз.1ов, нанри.мер, для сборки и армирования высоковольтных изоляторов, механизма привода с кулачковой и рычажной системой и наконителя готовых изделий, число позиций в котором должно быть равно числу позиций, например люльки сушильного агрегата изоляторов, или числу ячеек в одном ряду упаковочной тары.

Центральный позиционный механизм не- :редачи изделий, устанотзленный на остове I- : (фиг. 1) с клинообразными нанравляюпди- 1ми 2, имеет на одну позицию больше, ;че.м число позиций в накопителе и представ- 1ляет собой шаговый (групповой) переста- 1ви.тель, состоящий из подвижной тележки 3, на боковинах которой в нодн инниках установлены две оси 4 (фиг. 1 и 2), с за- кренленными на них несколькими парами ;хватков 5 (фиг. 1 и 3), концы кото- рых выполнены из конструкционной (нру- :жинной) стали (для перекрытия ногреш- |ностей при закрывании хватков за счет их {деформации). На каждой оси 4 жестко закреплены по одному рычагу 6 (фиг. 3), взаимодействующие через пазы с гголзуном 7, на оси которого установлены ролики 8.

Ползун 7 скользит по направляющи.м, установленным на раме тележки 3. В передней части тележки 3, на ее боковинах, установлены продольные хватки 9, соединенные тягой 10 с крайними хватками 5. Соединение тяги 10 с хватками 5 и 9 шаровое, что обеспечивает ее поворот на определенный угол в двух нлос- костях.

Тележка 3 шатунами 11 соединена с кривошипом механизма привода. Перемещение тележки вперед и назад ограничивается регулируемыми, упорами 12. Над тележкой, вдоль продольной ее оси, на кронштейнах

13, закрепленных на остове 1, установлены рычаги 14 с опорными роликами, на которые онирается подъемная рама 15, имеющая возможность перемептаться но направляю- шим 16, установленным жестко на остове, только по вертикали.

Снизу подъемной ра.мы 15 передней частью шарнирно подвен ена ра.мка 17, а задняя ее часть онирается на занделку,

Q которая фиксируется фиксатором 18. Нижняя и верхняя плоскости рамки 17 поочередно контактируют с роликами 8 ползуна 7. Рычаги 14 тягой 19 соединены с рычаго.м 20, на котором установлен ролик, контактирующий с кулачком механиз.ма при5 вода. Под каждой позицией на подъемной раме 15 (на ее осях) установлены самозажимные узлы 21.

Каждый самозажимной узел состоит из подпружипенного седла 22 (фиг. 3) с пазом, с которым контактируют хватки 23, ус та} овленные шарнирно на нодъемной ра.ме. Конструкция хватков 5 и 23 может быть разнообразной, так как она зависит от формы изготовляемых изделий.

5 Исполнительный механизм состоит из вибратора 24 (фиг. 1), подвещенного к нлите 25, установленной на амортизаторах на остове 1. На плите 25 установлены два разъемных подщипника 26 скольжения, Б которых установлен вал с кулачками 27

0 и 28 (фиг. 1, 4, 5). На конце вала установлена упругая муфта 29 с храповым механизмом (фиг. 2), позволяющим вращаться валу только в одну сторону.

На плите установлены два сходных по кон струкции исполнительных механизма - ме5 ханизм вибрации и механизм сборки. Каждый исполнительный механизм состоит из кронштейна 30 и 31 с пазами для на- правляюндих реек - наружных 32 и 33 и внутренних 34 (фиг. 4) и 35 (фиг. 5).

0 В верхней части к наружным рейкам крепятся, регулируемые по высоте, кронштейны 36 и 37, на которых установлены подпружиненные крестовины 38 и 39, а по центру осей на рычагах 36 и 37 в .механизме вибрации установлен самозажимной

5 конусный упор 40 (фиг. 4), в механизме сборки - пневмоцилиндр 41 с хватками (фиг. 5).

К хваткам цилиндра 41 прикреплены нанравляюн ие 42 для стержней, совпадающие (при верхнем расположении рычага 37) с направляющими накопителя стержней 43 (фиг. 2 и 5) (конструкция не показана) или с направляющими мащины, изготов- ляюидей стержни или другие изделия.

В нижней части к внутрениим рейкам 34 и 35 прикреплены кронщтейны 44 и 45. На последних установлены самозажимные уз лы 21, а снизу - регулируемые но высоте ролики 46 (фиг. 4 и 5). В механизме вибрации к кронштейну 44 щарнир- но (фиг. 6) на осях установлены два полых лепестка 47 с соплами, образующие полую рубащку вокруг изделия, к внешней стороне которых через шланги от клапана подается вода. На внутренней поверхности рубашки лепестков имеются несколько рядов .мелких отверстий (сопел), через которые под давлением мелки.ми струями выходит вода для смывания остатков смеси с наружной поверхности шапок.

Сверху лепестков закреплены резиновые полукольца 48. С боков кронштейна 44 установлены два ролика 49. На неподвижной оси кронштейна 30 установлены два рычага с роликами 50. Наружные и внутренние рейки в механизмах сборки и вибрации контактируют с блок-шестернями 51, установленными на осях в кронштейнах 30 и 31. Блок-шестерня 51 состоит из двух шестерен с разным числом зубьев, что обеспечивает перемещение, напри.мер стержня изолятора на большую величину, по сравнению с перемещением нижнего изделия, например шапки изолятора. Внизу кронштейна 30 установлен клапан 52 подачи воды (фиг. 4) к полым лепесткам 47, а на кронштейне 31 - клапан 53 подачи воздуха (фиг. 5) к пневмоцилиндру 41.

К позиции механизма сборки пристроен снизу механизм подачи, например шапок изолятора, конструкция которого в принципе аналогична конструкции центрального позиционного механизма передачи изделий. Механизм подачи шапок состоит из продольной рейки 54 (фиг. 1 и 2), соединенной одним концом с тележкой 3, и поперечной рейки 55 (фиг. 2), направленной вдоль механизма подачи щапок. ,

Поперечная рейка 55 жестко соединена с ползушкой 56 переноса шапок (фиг. 2 и 5). Рейки 54 и 55 контактируют с блок-шестерней 57 (фиг. 2), которая установлена на оси, жестко закрепленной на остове 1. Число зубьев в шестернях блока 57 может быть разным в зависимости от необходимого шага перемещения изделий. Корпус для блок-шестерни 57 имеет направляющие втулки, по которым скользят рейки 54 и 55 (не показано).

Второй конец рейки 55 скользит по неподвижной направляющей втулке 58. Вторая сторона ползушки 56 скользит по неподвижной направляющей штанге 59. По бокам ползушки 56 установлены стойки 60 (фиг. 5), на которых шарнирно закреплены два рычага 61, на верхних концах которых закреплены пружинные, слегка изогнутые по концам, захватные рейки 62. Нижние концы рычагов 61 контактируют с пазом ползуна с роликами 63, конструкция которого аналогична конструкции

ползуна 7.

Между поперечной рейкой 55 и направ- ляюшей штангой 59 установлена подъемная рама 64, опирающаяся на рычаги 65 и 66, соединенные между собой тягой 67. На подъемной раме 64 шарнирно установлена рамка 68 по конструкции аналогичная рамке 17. Тяга 67 гибкой тягой 69 соединена с рычагом 20. На подъемной раме 64 установлены два самозажимных узла 21, один из которых расположен под накопителем 70 шапок, который имеет отсекатель 71. Вместо накопителя шапок может стоять машина по изготовлению шапок или других изделий.

Механизм привода состоит из электро

двигателя 72 (фиг. 2), редуктора 73, на тихоходном валу которого установлена неполная шестерня 74 (фиг. 1) в виде сектора с числом зубьев, равным числу зубьев полной шестерни 75, установленной на вторичном валу 76 (фиг. 1 и 2). Величина угла сектора шестерни 74 выбирается с учетом отношения времени передачи изделий к общему времени цикла машины, который совершается за один оборот вала редуктора 73. На валу редуктора 73 установлен рычаг с роликом 77

(фиг. 1 и 2), воздействующий на подъемную плоп- адку накопителя 78 стеклодега- лей, который имеет самозажимной узел 21 и отсекатель изделий. На валу редуктора 73 установлена коническая шестерня 79 (фиг. 2),

входящая в зацепление с шестерней 80, вал которой соединен муфтой 29 с валом кулачков 27 и 28.

Передаточное число в шестернях 1:1. На вторичном валу 76 установлен кулачок 81, контактирующий с роликом рычага 20

и кривошипы с пружинными компенсаторами 82, шатунами 11, соединенные с тележкой 3. Шестерни 74 и 75 контактируют с фиксатором 83. По конструкции фиксаторы 18 и 83 могут быть механические (срабатывание от пружины), электромагнитные

или пневматические, что зависит от необходимой точности фиксации указанных механизмов.

Машина работает следующим образом. Исходное положение. Тележка 3 и пол- зущка 56 находятся в крайнем левом по

ложении, а их захватные узлы закрыты и держат имеющиеся в них изделия. Подъемные рамы 15 и 64 опущены, а их самозажимные узлы раскрыты. Площадка под

накопителем 78 стеклодеталей опущена и ее самозажимной узел раскрыт. В крайних позициях накопителей 43, 70, 78 перед пуском должны стоять необходимые изделия для сборки или доработки. Вибра- тор и электродвигатель механизма привода работают постоянно.

: Вращение выходного вала редуктора 73 : осуществляется по часовой стрелке. В момент

начала исходного положения неполная шестерня 74 выходит из зацепления с шестер- : ней 75, которая фиксируется фиксатором 83. ; Продолжая вращаться, тихоходный вал ре- :дуктора 73 через пару конических шесI терен 79 и 80 вращает вал с кулач- I ками 27 и 28. Профили кулачков выпол- I нены так, что в начале исходного поло- I жения они начинают поднимать кронш- I теины 44 и 45, над которыми находятся {изделия, например щапки изоляторов. ; Па позиции вибрации (фиг. 4), условно ; принимают, что щапка надета на стекло- деталь поднимающийся кронштейн 44 (с учетом вибрации всего механизма) уплот- ;няет цементно-песчаную смесь и досылает шапку до требуемого положения на стекло- ;детали. При поднятии кронштейна 44, ро- ;лик 49 воздействует на рычаг с роликом 50, :которым закрываются створки 47, а резино- ;вые полукольца 48 изолируют полость щапки от попадания влаги и определяют |конечное надевание щапки на стекло- |деталь.

I При подъеме кронщтейна 44 поднимает- |ся рейка 34, которая через блок-шестер- ;ню 51 опускает рейку 32 и с ней кронштейн 36 с крестовиной 38 и копус- :ным упором 40. Опускаясь, крестовина 38 центрирует .стеклодеталь, а конусный упор {центрирует и вдавливает стержень в за- полненную цементно-песчаной смесью головку с теклодетал и. На угле 15 --20° до .максимального подъема кулачка направляющая

фейка 32 действует на клапан 52, кото- рым подается вода в сопла лепестков 47, смывая излищки цементно-песчаной смеси с наружной поверхности щапки.

На позиции сборки кулачок 28 (фиг. 5) в момент начального исходного положе- ния начинает поднимать кронщтейн 45 с самозажимным узлом 21, над которым в захватных рейках 62 зависает шапка. Поднимаясь в самозажимном узле 21, щапка хватками 23 центрируется и выдвигается из захватных реек 62, а в дальней- шем надевается на головку стеклодетали, которая удерживается хватками 9.

Поднимаясь, направляющая рейка 35 через блок-шестерню 51 опускает рейку 33 с кронштейном 37, крестовиной 39 и пнев- моцилиндром 41. В момент совпадения на- правляющих 42 с направляющими накопителя 43, в последнем срабатывает отсе- катель, которым отсекается стержень, скаты

0 5 О

5

0

5 0

5

вающийся по направляющей 42 в гнездо штока пневмоцилиндра 41. В этот момент рейка 33 действует на клапан 53, которым воздух подается в полость цилиндра 41 (для зажатия головки стержня и его цент- рации). Затем, опускаясь, крестовина 39 центрирует стеклодеталь. При дальнейшем опускании кронштейна 37 пружины крестовины 39 сжимаются, а стержень пневмо- цилиндром 41 вдавливается в цементно- песчаную смесь в головку стеклодетали. Вибрация механизма помогает уплотнять эту с.месь.

Ход кулачка 28 и пневмоцилиндра 41 расчитан на не полную сборку готового изолятора, а предварительную, с учетом того, чтобы в процессе переноса изолятора щапка не соскакивала с головки стекло- детали. Величина перемещения верхних и нижних элементов в механизмах сборки и вибрации регулируется положением регулируемого ролика 46 и перемещением кронщтейна 37 по рейке 33. Холостой угол поворота кулачков 27 и 28 (когда ролик 46 не поднимается от профиля кулачков) равен половине угла сектора неполной шестерни 74 (когда происходит перемещение тележки 3 вперед).

При заходе в зацепление шестерни 74 с шестерней 75, последняя расфиксируется от фиксатора 83 и начинает вращать вал 76 с кулачком 81, который воздействует на ролик рычага 20. Последним через тяги 19 и рычаги 14 поднимается подъемная рама 15, а вместе с ней - рамка 17. Так как зазор между роликом 8 ползушки 7 и нижней плоскостью рамки 17 больше, чем зазор между нижней плоскостью изделий и седлом 22, то вначале срабатывают самозажимные узлы (при воздействии нижних плоскостей изделий на седло 22, которое, опускаясь, закрывает хватки 23).

Затем нижняя плоскость рамки 17 воздействует на ролики 8 ползуна 7, которы- .ми раскрываются через рычаги 6 и оси 4 хватки 5, освобождая изделия. Так обеспечивается перехват изделий при их переносе. При дальнейшем вращении кулачка 81 его выпуклая часть держит подъемную раму 15 с изделиями в поднятом состоянии.

На позициях сборки и вибрации изделия удерживаются в верхнем положении за счет профилей кулачков 27 и 28. После полного подъема рамы 15 с позиций накопителя готовых изделий, устройством типа промышленного робота готовые изделия снимаются и устанавливаются в последующую машину, например, в печь сушки изоляторов или в упаковочную машину.

В начале исходного положения кривоши- .пы 82 не доводят до мертвой точки шатуны II, хотя тележка 3 остановилась, дойдя до упора 12. Мертвая

зона поворота кривошипа на определенный угол равна углу поворота профиля кулачка 81, воздействующего на рычаг 20, которым поднимается подъемная рама 15, что обеспечивает центрирование вертикальных осей самозажимных и захватных узлов в период передачи изделий с захватных узлов на самозажимные узлы.

Враш,аясь, вал 76 вращает кривощип 81, которым через щатуны 11 перекатывается тележка 3 назад. В конце перемещения тележки 3 назад последняя снова упирается в такой же задний упор 12, центрируя вертикальные оси самозажимных и захватных узлов. В этот момент пол- зушкой 7 расфиксируется фиксатор 18 и рамка 17, опускаясь от собственного веса, воздействует на ролики 8 ползуна 7, которым поворачиваются рычаг 6 и хватки 5, закрепленные на оси 4. Этим обеспечивается закрытие захватных узлов, которыми захватываются изделия на позициях сборки и вибрации изделий. Крайние хватки 5 через тяги 10 поворачивают хватки 9, захватывая стеклодеталь на позиции накопителя 78 стеклодеталей, где в этот период вращающийся вал редуктора 73 рычагом с роликом 77 приподнимает площадку накопителя 78 стеклодеталей и с ней - стеклодеталь.

Затем ролик рычага 20 сбегает с кулачка 81, опуская подъемную раму 15. Рычаг 77 в этот период сбегает с площадки накопителя 78, которая вместе с самозажимным устройством опускаются в исходное положение. При опускании подъемной рамы 15, ролики 8 ползушки 7 воздействуют на верхнюю плоскость рамки 17 и поднимают ее, после чего она фиксируется фиксатором 18.

При дальнейщем вращении шестерни 74 кривошипом 82 с шатуном 20 перемещается тележка 3 вперед, а в ее захватных узлах переносятся изделия с первоначальных позиций на последующие. В конце поворота, когда шестерня 74 сбегает с шестерни 75, тележка 3 устанавливается в исходное положение. Цикл повторяется.

Так как механизм подачи шапок через пару реек 54 и 55, контактирующих с блок-шестерней 57, соединен с тележкой 3, то перемещение ползушки 56, жестко соединенной с рейкой 55, происходит одновременно, с разницей в том, что ползушка 56 перемещается под углом к перемещению тележки 3.

Так как рычаг 20 гибкой тягой 69 или угловым рычагом с тягой соединен с рычагами 65 и 66 подъемной рамы 64, то ее подъем и опускание происходят совместно с подъемом и опусканием подъемной рамы 15. Отсюда следует, что открытие и закрытие самозажимных и захватных узлов механизма переноса шапок происходят таким же образом, что и на централь- ном механизме передачи изделий. К центральному механизму передачи изделий можно пристраивать и другие механизмы передачи изделий к другим позициям, т. е. можно путем агрегатирования собир ать или

обрабатывать несколько деталей с п количеством технологических операций.

Применение предлагаемой машины позволяет резко сократить металлоемкость и затраты на ее изготовление, так как ее вес по сравнению с известной машиной для сборки изоляторов сокращается почти в 10 раз. Энергоемкость машины сокращается почти в 2 раза. Машина компактно агрегатируется в поточную линию. Улучшаются условия ее обслуживания и экс

плуатации.

Формула изобретения

перемещения и исполнительные механизмы, отличающаяся тем, что, с целью упрощения конструкции, механизм перемещения выполнен в виде подъемной рамы с зажимными элементами, кулачка, взаимодейст- вующего с рычажной системой, связанной с подъемной рамой, и тележки с захватными узлами, взаимодействующей с шатунно- кривошипным механизмом.

хватков с рычагами, установленных на осях, ползунов, на осях которых расположены рамки, причем рычаги через пазы взаимодействуют с ползунами, а ролики - с рамкой.

конусных упоров.

А- А

/5

сриг.г

ЗВ 38

53 S7 S

фиг.5

Г Г

48

5O

фие.6

| Приемно-передаточное устройство и транспортно-накопительная система поточной линии | 1983 |

|

SU1180233A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-06-15—Публикация

1986-05-11—Подача